- •Часть 3

- •Часть 3

- •Введение

- •Глава 1. Основы ПроектированиЯ механических прессов

- •1.1. Традиционная методика проектирования механических прессов

- •1.2. Кинематические и силовые особенности исполнительных механизмов. Связь кинематических и силовых параметров

- •1.3. Кинетостатика колено-рычажных механизмов

- •1.4. Методика автоматизированного анализа кинетостатических параметров исполнительных механизмов механических прессов

- •Глава 2. Проектирование привода и элементов системы включения механических прессов

- •2.1. Расчет клиноременной передачи

- •2.2. Проектирование привода механических прессов

- •Исходные данные:

- •Результаты расчета

- •2.3. Расчет потерь холостого хода механических прессов

- •2.4. Расчет главного электропривода

- •2.5. Расчет муфты, тормоза и наибольшего числа включений

- •Расчет муфты

- •Расчет ленточного тормоза

- •Расчет дискового тормоза

- •Исходные данные:

- •Расчет наибольшего числа включений

- •Основные схемы пневмоуправления

- •Глава 3. Проектирование базовых деталей механических прессов

- •3.1. Расчет валов кривошипно-шатунного механизма

- •Расчет главных валов кгшп

- •Расчет главных валов механических листоштамповочных прессов

- •3.2. Расчет шатунов механических прессов

- •3.3. Расчет ползунов механических прессов

- •Ползуны кривошипных горячештамповочных прессов

- •Ползуны листоштамповочных прессов

- •Ползуны кривошипно-коленных прессов холодной объемной штамповки

- •3.4. Проектирование и расчет механизма регулировки закрытой высоты кгшп

- •3.5. Расчет уравновешивателей механических прессов

- •3.6. Проектирование станин механических прессов

- •3.6.1. Определение геометрических характеристик сечений.

- •3.6.2. Проверочный расчет на прочность

- •3.6.2.1. Открытые станины

- •3.6.2.2. Закрытые разъемные станины

- •3.6.2.3. Стяжные шпильки

- •3.6.2.4. Стойки

- •3.6.2.5. Траверса и стол

- •3.6.2.6. Деформация станины

- •3.6.2.7. Закрытые цельные станины

- •3.7. Расчет базовых деталей механических прессов с применением метода конечных элементов

- •Глава 4. Автоматизированное проектирование и расчеты базовых деталей механических прессов

- •4.1. Основные функции, структура и область применения сапр механических прессов

- •4.2. Этапы проектирования механических прессов. Связь программных модулей

- •4.3. Последовательность работы при проектировании с применением сапр механических прессов

- •Заключение

- •Библиографический список

- •Оглавление

- •Часть 3 177

- •Часть 3

- •394026 Воронеж, Московский просп., 14

4.2. Этапы проектирования механических прессов. Связь программных модулей

Создавались программы с учетом следующих классических этапов подготовки к решению задачи на ЭВМ:

математическая формулировка задачи;

разработка алгоритма решения (включая выбор метода вычислений и разработку схемы алгоритма);

составление программы средствами табличного процессора Microsoft Excel.

Проектные расчеты выполняются в приведенной ниже последовательности:

устанавливают основные технические параметры проектируемого пресса, исходя из того, что. по соглашению с заказчиком, машины могут быть выполнены по государственным стандартам (ГОСТы), где даны основные параметры и размеры или выбираются на основе изучения технологического процесса;

определяется технологический процесс и параметры технологического процесса штамповки деталей заказчика или принимается технологический процесс штамповки типовой детали;

строятся графики сил деформирования в функции перемещения ползуна, которые определяют нагружения пресса на ходе деформирования. Работа деформирования, совершаемая прессом, определяется интегрированием зависимости на ходе деформирования;

определяются скоростные характеристики технологического процесса: задаются скорость рабочего инструмента на ходе деформирования Vд и время деформирования tд с учетом рекомендуемых при штамповке на кривошипно-коленных иди кривошипно-рычажных прессах значениях скорости инструмента;

строятся машинный и технологический циклы работы пресса. При построении этапов машинного цикла пресса учитывается скорость рабочего инструмента на ходе деформирования Vд и производительность пресса, Производительность пресса определяется заказчиком и реализуется наибольшей частотой одиночных включений пресса.

При построении этапов технологического цикла пресса учитываются затраты времени на вспомогательные операции технологического процесса: загрузка заготовки и выгрузка отштампованной поковки, очистка штампа от окалины, смазка штампа и т.д.;

конструктивная схема пресса определяется с учетом выбранных в разделах 1,2,3,4 и 5 рекомендаций посредством выбора одной из следующих принципиальных схем

Рис. 64. Базовая классификация приводов и исполнительных механизмов механических прессов различного технологического назначения

наиболее важным параметром для дальнейших силовых расчетов являются определенные кинето-статические характеристики исполнительного механизма механического пресса, среди множества которых наиболее часто применяются кривошипно-шатунный, кривошипно-коленный и модифицированный кривошипно-коленный механизмы (рис. 65), для выполнения проектных и проверочных расчетов которых были созданы специализированные программные модули, отвечающие общей структуре и цели работы созданной САПР.

Рис. 65. Типовые схемы исполнительных

механизмов механических прессов

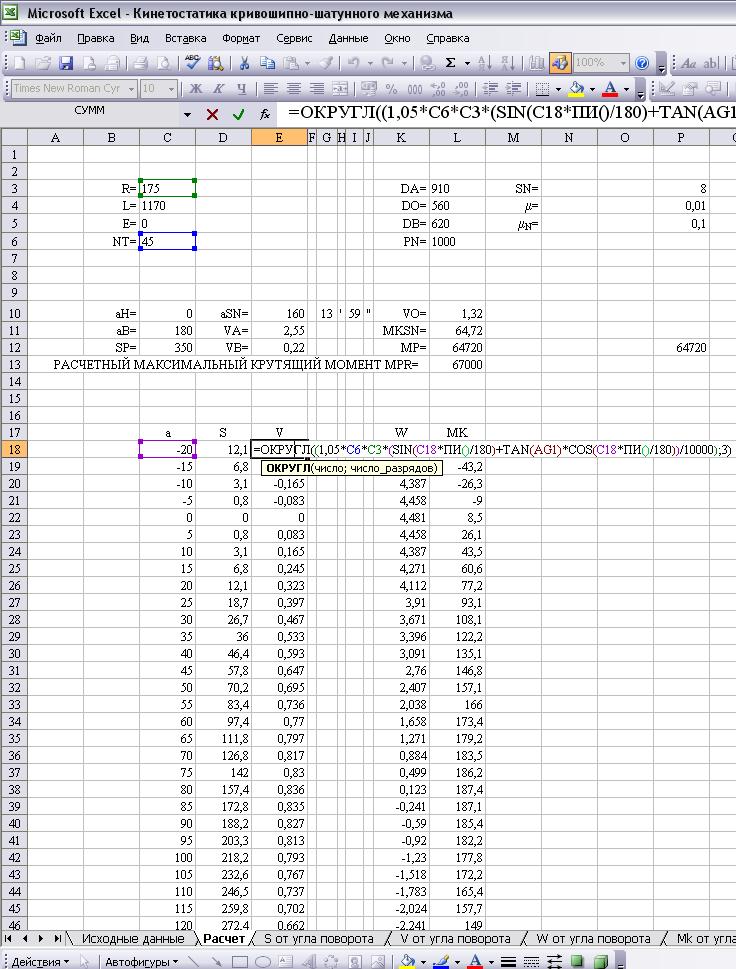

Рис. 66. Вид рабочего листа «Исходные данные» для расчета кинетостатических характеристик кривошипно-шатунного механизма

Рис. 67. Вид рабочего листа «Отчет» для расчета кинетостатических характеристик кривошипно-шатунного механизма

Кинематический и статический расчеты главного исполнительного механизма (ГИМ) осуществляются аналитическими методами в предположении отсутствия зазоров в кинематических парах, абсолютной жесткости звеньев и заданной постоянной частоте вращения кривошипа. В задачу исследования ГИМ входит установление функциональной связи между заданными перемещениями ведущего звена и перемещением, скоростью и ускорением рабочего звена. Целью проведения многовариантного расчета, проводимого в соответствии с разработанными алгоритмом и программой на ЭВМ, является определение основных кинематических характеристик перемещения ползуна и зависимости от крутящего момента на кривошипе в функции угла поворота кривошипа. Алгоритм рассматриваемой программы показан на рис. 68;

Рис. 68. Алгоритм работы программы «Кинетостатика кривошипно-шатунного механизма»

Математическое ядро рассматриваемой программы содержится в рабочем листе «Расчет» (рис. 67).

|

а) |

|

б) |

|

в) |

|

г) |

Рис. 67. Основные зависимости рабочего листа «Расчет»

расчет допускаемых сил на ползуне осуществляется по условию усталостной прочности коленчатого вала, зубчатой передачи, нагрузочной способности муфты (рис. 68). Алгоритм работы программы показан на рис. 69;

Рис. 68. Вид рабочего листа «Отчет» книги

«Расчет допускаемых усилий»

Рис. 69. Алгоритм работы программы «Расчет допускаемых усилий»

Рис. 70. Уравнения, используемые при работе программы «Расчет допускаемых усилий»

расчет моментов инерции вращающихся частей привода необходим при расчете главного привода и связан с потерями энергии при разгоне маховых линейно движущихся масс осуществляется на основе данных, основанных автоматизированном анализе базовых твердотельных моделей с применением стандартных операций SolidWorks;

расчет потерь энергии при холостом ходе пресса осуществляется при расчете главного привода пресса. Потери энергии при холостом ходе пресса учитывают потери в клиноременной и зубчатой передачах, в подшипниках и шарнирах главного исполнительного механизма и направляющих ползуна (рис. 50).

расчет главного электропривода состоит в определении мощности электродвигателя и момента инерции маховика, необходимых для выполнения работы деформирования при заданной производительности и максимальном значении КПД пресса;

|

|

Рис. 71. Вид рабочего листа «Отчет» книги «Расчет потерь энергии при холостом ходе»

целью расчета клиноременной передачи (рис. 72 является определение необходимого числа ремней, обеспечивающих работоспособность передачи в течении заданного срока эксплуатации. Для расчета клиноременной передачи должны быть известны следующие исходные данные: мощность Nд, передаваемая ремнями; число оборотов вала электродвигателя nд; расчетные диаметры малого D1 и большого D2 шкивов; тип ремня; высота hP и площадь FP его сечения; расчетная длина LP и число zp ремней в передаче; число смен mC работы машины в сутки; коэффициент режима работы ремней. Расчет клиноременной передачи производится по известным зависимостям деталей машин;

Рис. 72. Вид рабочего листа «Отчет» книги

«Расчет клиноременной передачи»

Рассматривается расчет передачи клиновыми ремнями нормальных сечений О, А, Б, В, Г, Д и Е по ГОСТ 1284.3-80; для каждого сечения ремня расчет выполняется для нескольких диаметров малого шкива, начиная с минимально допустимого, выполняются проверочные расчеты диаметров шкивов, длины ремня и долговечности работы передачи.

Алгоритм работы программы представлен на рис. 73.

Рис. 73. Алгоритм работы программы «Расчет клиноременной передачи»

расчет геометрии зубчатых передач привода (рис. 74) выполняется с целью проверки отсутствия подрезания и интерференции зубьев, достаточности коэффициентов торцевого перекрытия и ширины вершины зуба выполняются при назначенных числах зубьев, модуля, углов наклона, коэффициентов смещения.

Расчет долговечности зубчатых передач с целью определения ее ресурса работы до первого капитального ремонта и выполняется по условиям контактной выносливости и выносливости при изгибе зубьев шестерни и колеса;

Рис. 74. Вид рабочего листа «Отчет» книги

«Расчет геометрии зубчатых передач»

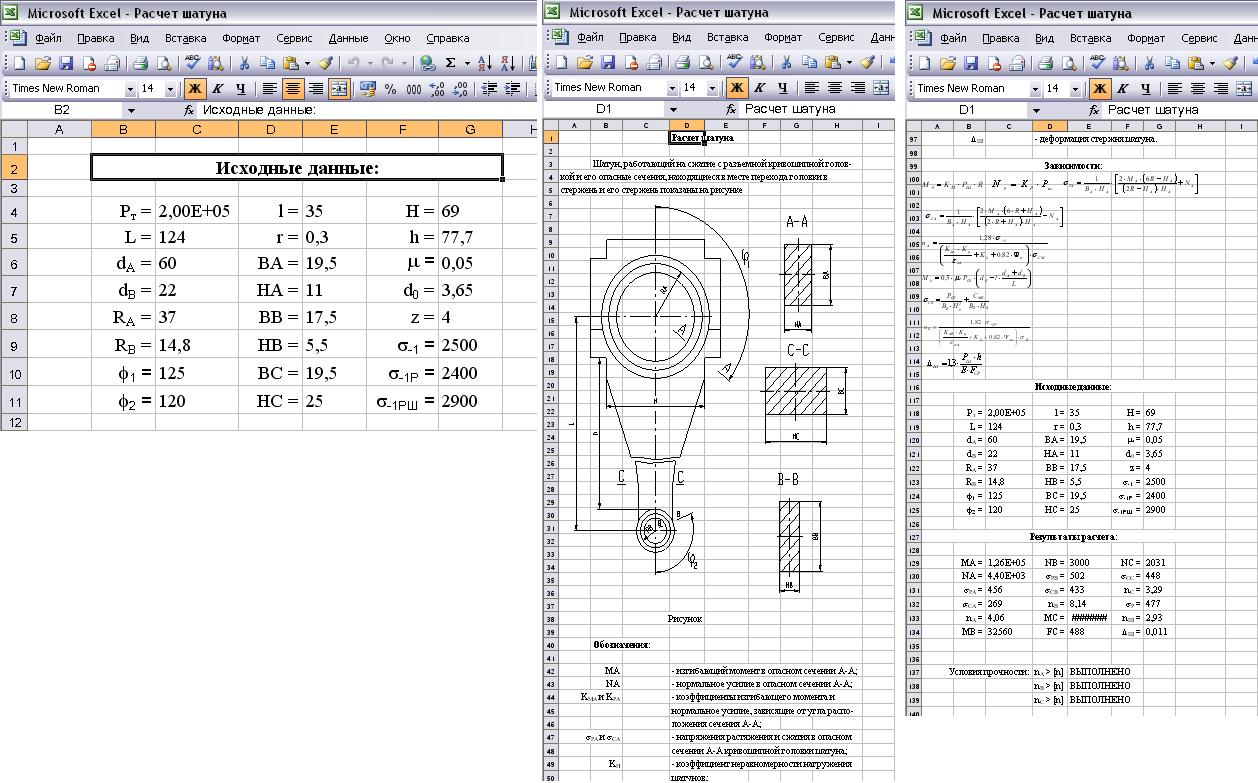

расчет ползуна и его деталей (рис. 75)

Рис. 75. Вид рабочего листа «Отчет» книги «Расчет шатуна»

расчет уравновешивателей (рис. 76) состоит в определении параметров пневмоцилиндра, ресивера и цепи трубопровода от ресивера к цилиндру уравновешивателя. Целью расчета является получение зависимости усилия уравновешивателя в функции хода ползуна, обеспечивающей уравновешивание ползуна, штампа на всем ходе ползуна в и полную одностороннюю выборку зазоров в подшипниках коренных опор коленчатого вала к моменту нагружения ползуна технологическим усилием.

Рис. 76. Вид рабочего листа «Отчет» книги «Расчет уравновешивателей»

расчет муфты (рис. 77);

Рис. 78. Типовые схемы исполнительных

механизмов механических прессов

расчет тормоза (рис. 78).

Рис. 57 - Типовые схемы исполнительных

механизмов механических прессов

Описанные выше компоненты программного обеспечения САПР являются машинной реализацией алгоритмов проектирования, которые работают по определенной выше последовательности.