- •Введение

- •Влияние на усталостную прочность состояния поверхности и размеров деталей

- •Определение запаса усталостной прочности

- •Примеры расчетов вала с галтелью на прочность

- •Концентрация напряжений около отверстий

- •Вопросы для самоконтроля

- •Прочностной анализ элементов пространственных конструкций с помощью программы

- •Постановка задач и результаты расчета

- •Вопросы для самоконтроля

- •2.2 Методики проведения прочностного расчета с использованием программы Autodesk Simulation Multiphysics

- •Определение местных напряжений около отверстий в пластинах при одноосном растяжении

- •Справка:

- •Определение местных напряжений и деформаций в кольцевых канавках и галтелях круглого стержня при различных видах нагрузки

- •Кольцевая канавка

- •2.2.2.2. Вал с галтельным переходом

- •Справка:

- •Словарик:

- •Методика проведения прочностного расчета для осесимметричных моделей

- •Моделирование напряженного состояния цилиндра с поршнем, нагруженного внутренним давлением. Статика

- •Создание 3d модели осесимметричного цилиндра и расчет

- •Справка:

- •Справка:

- •Part 4. Поршень

- •Определить тип, геометрию, материал частей

- •Определить контакт между частями

- •Определение закреплений

- •Выполнить срез модели

- •Результаты расчета

- •Вопросы для самоконтроля

- •Методика расчета сосудов, находящихся под действием внутреннего давления с линейными свойствами материалов

- •Принципиальная методика работы по расчету статических напряжений 3d модели с линейными свойствами материалов и нелинейной прокладкой

- •Расчет прокладки с нелинейными свойствами

- •Задать тип анализа

- •Задать свойства верхней и нижней детали

- •Задать свойства прокладки

- •Вопросы для самоконтроля

- •Заключение

- •Библиографический список

- •Оглавление

- •В авторской редакции Компьютерный набор е.А. Балаганской

- •394026 Воронеж, Московский просп., 14

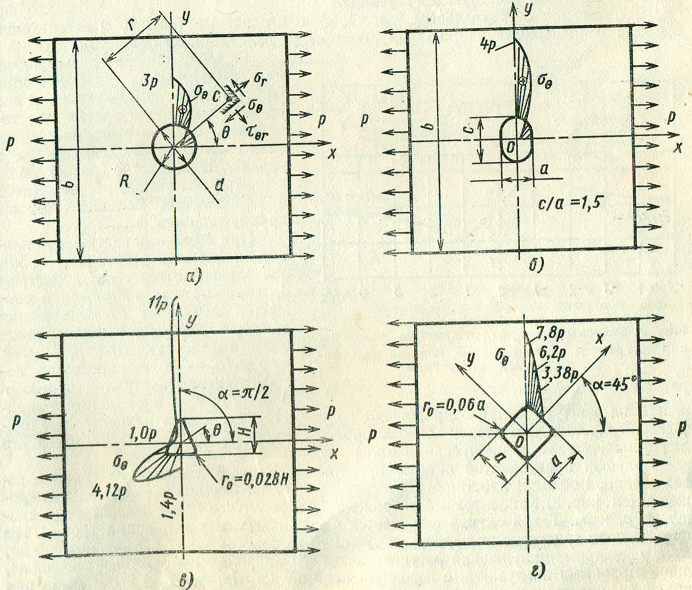

Концентрация напряжений около отверстий

Многие элементы деталей имеют конструктивные или технологические отверстия различных форм (рис.14) [2].

Рис. 14. Распределение напряжений в пластинах

с отверстиями различной формы:

а) круглой;

б) эллиптической;

в) треугольной;

г) квадратной

При

одноосном растяжении пластинки большой

ширины ( с круглым отверстием в точках на контуре

отверстия возникают нормальные напряжения

(рис.14, а):

с круглым отверстием в точках на контуре

отверстия возникают нормальные напряжения

(рис.14, а):

где

угол

отсчитывается от оси

отсчитывается от оси

к оси

к оси

;

;

–

напряжение растяжения на стороне

пластинки. Наибольшие растягивающие и

сжимающие напряжения возникают в точках

пересечения контура отверстия с осью

–

напряжение растяжения на стороне

пластинки. Наибольшие растягивающие и

сжимающие напряжения возникают в точках

пересечения контура отверстия с осью

и с осью

и с осью

а коэффициент концентрации напряжений:

а коэффициент концентрации напряжений:

При эллиптической форме отверстия (рис.14, б) в пластине, которая растягивается в направлении оси , коэффициент концентрации

Эллиптические отверстия выгодно располагать так, чтобы большая ось эллипса была параллельна действующему усилию.

В пластинах с треугольными отверстиями (рис.14, в) и квадратными отверстиями (рис.14, г) высокая концентрация напряжений наблюдается вблизи углов отверстий.

Для снижения напряжений на практике иногда подкрепляют отверстия жесткими впаиваемыми втулками или кольцами, а также втулками из основного материала, но большей толщины [4].

Вопросы для самоконтроля

Какое явление называется концентрацией напряжений.

Местные напряжения – привести примеры.

Теоретический коэффициент концентрации напряжений. Определение и выбор.

Эффективный коэффициент концентрации напряжений. Определение и выбор.

Расчет эффективного коэффициента концентрации при постоянных напряжениях, при циклически изменяющихся нагрузках.

Конструктивные способы уменьшения местных напряжений.

Коэффициент качества поверхности. Определение и выбор.

Масштабный фактор. Определение и выбор.

Определение запаса усталости для одноосного напряженного состояния.

Определение запаса усталости для чистого сдвига (кручения).

Определение запаса усталости для двуосного напряженного состояния.

Расчет на усталостную прочность при кручении по несимметричному циклу.

Расчет на усталостную прочность при изгибе по симметричному циклу.

Расчет на усталостную прочность при одновременном изгибе (симметричный цикл, r ) и кручении по одностороннему циклу (напряжение меняется от 0 в одну сторону, ).

Концентрация напряжений около отверстий в плоских пластинах при одноосном напряженном состоянии.

Прочностной анализ элементов пространственных конструкций с помощью программы

AUTODESK SIMULATION MULTIPHYSICS 2013

Постановка задач и результаты расчета

Рассмотрено несколько прочностных задач, с использованием программы Autodesk Simulation Multiphysics 2013.

Первая

задача

– изучение концентрации напряжений

около отверстий в пластиках. Пластинки

с отверстиями различной формы (круглые,

овальные, треугольные, квадратные)

подвергаются одноосному растяжению.

Создается геометрическая модель в

программе Autodesk Inventor 2015 или Autodesk Autocad

2015. Прочностной расчет проводится в

программе Autodesk Simulation Multiphysics 2015.

Характеристики модели: пластинки

размером

,

материал: ASTM A36 Steel, bar (аналог Ст.3 сп. ГОСТ

14637), brick, противоположные боковые

поверхности нагружены растягивающим

поверхностным давлением 100 Па (рис.15).

,

материал: ASTM A36 Steel, bar (аналог Ст.3 сп. ГОСТ

14637), brick, противоположные боковые

поверхности нагружены растягивающим

поверхностным давлением 100 Па (рис.15).

Проводится статический прочностной расчет с линейными материалами. Получены картины распределения напряжений, их значения.

Наглядно представлена концентрация напряжений около отверстий. Эквивалентное напряжение достигает 206 Па около круглого отверстия и 162 Па около треугольного (рис.16).

а)

б)

Рис. 15. Модели пластинок с отверстиями круглой (а) и треугольной (б) формы, нагруженные растягивающим поверхностным давлением р=100 Па

а)

б)

Рис. 16. Распределение эквивалентных напряжений на пластинках с отверстиями круглой (а) и треугольной (б) формы, нагруженные растягивающим поверхностным давлением р=100 Па

Второй задачей является изучение распределения напряжений и деформаций в ступенчатом вале, жестко закрепленном с торца, нагруженном поперечной силой, осевой силой и крутящим моментом. На рис.17 показана модель ступенчатого вала, нагруженного поперечной силой.

Рис. 17. Модель ступенчатого вала, нагруженного поперечной силой

Проведенный расчет наглядно показывает распределение эквивалентных напряжений по поверхности вала (рис.18, а), по глубине (в разрезе) (рис.18, б) и деформации (рис. 19).

а)

б)

Рис. 18. Распределение эквивалентных напряжений на поверхности (а) и по глубине (б) ступенчатого вала, нагруженного поперечной силой

Рис. 19. Деформация ступенчатого вала

под действием поперечной силы

Третья, основная задача – «Моделирование напряженно-деформированного состояния цилиндра с поршнем, нагруженным внутренним давлением».

Целью

данной работы является анализ напряжений

и деформаций, возникающих в стенках

цилиндра и определение максимального

внутреннего давления

,

при котором возникает раздача цилиндра

и его отрыв от поршня. Следует отметить,

что в данной работе исследуется только

один из факторов, влияющих на раздачу

цилиндра – внутреннее давление

.

,

при котором возникает раздача цилиндра

и его отрыв от поршня. Следует отметить,

что в данной работе исследуется только

один из факторов, влияющих на раздачу

цилиндра – внутреннее давление

.

Моделируемая конструкция строится как осесимметричная модель 2D. Она состоит из нескольких частей: основание цилиндра, стенки цилиндра, верхнее основание цилиндра, шток и поршень. Определяют закрепления, накладываются связи между частями и прикладывается нагрузка - внутреннее давление (рис. 20).

Рис. 20. Осесимметричная модель цилиндра с поршнем состоит из: основание цилиндра (зеленый цвет), стенки цилиндра с верхним основанием (красный цвет), шток (голубой цвет) и поршень (коричневый цвет)

После проведения расчета и визуализации получается картина распределения эквивалентных напряжений (рис. 21) и деформаций (рис.22).

Рис. 21. Распределение эквивалентных напряжений

Рис. 22. Деформация цилиндра

Проводится

проверка по критерию прочности:

.

.

При

невыполнении критерия прочности

уменьшаем внутреннее давление

и определяем

до тех пор, пока не будет выполняться

критерий прочности.

до тех пор, пока не будет выполняться

критерий прочности.

Проводим расчет еще раз с корректированным .

На

увеличенной области контакта поршня и

стенки цилиндра видно, что цилиндр

раздался и отошел от поршня. Анализ

смещения узлов (52, 61, 59, 60, 101,106, 107) позволяет

определить величину зазора

(рис. 23).

(рис. 23).

Рис. 23. Смещение узлов стенки цилиндра и поршня

Варьируя

величиной внутреннего давления

,

находим такое

,

при котором зазор

находится

в допустимых пределах, и при этом

выполнялся критерий прочности. Эта

величина

является максимально-допустимой для

данного положения поршня.

,

при котором зазор

находится

в допустимых пределах, и при этом

выполнялся критерий прочности. Эта

величина

является максимально-допустимой для

данного положения поршня.