- •Глава 1. Основы конструирования рэс

- •§1.1. Организация процесса конструирования рэс

- •§ 1.2. Радиоэлектронное средство как большая система

- •§ 1.3. Системный подход при конструировании рэс

- •§ 1.4. Использование эвм при конструировании и производстве рэс

- •§ 1.5. Функциональная математическая модель конструкции рэс

- •§ 1.6 Стандартизация конструкций рэс

- •§ 1.7. Конструкционные системы рэс

- •§ 1.8. Специфика конструкторской документации, выполненной с помощью автоматизированных методов

- •§ 1.9. Стандартизационный контроль конструкторской документации

- •§ 1.10. Конструкция рэс как объект производства

- •§ 1.11. Технико-экономический анализ конструкторской разработки

- •§1.12. Методы обеспечения технологичностиконструкции рэс

- •Вопросы для самоконтроля

- •Глава 2 конструкция электрических соединений рэс

- •§ 2.1. Влияние электрических соединений на параметры конструкции рэс

- •§ 2.2. Конструкции межконтактных электрических соединений на основе печатного монтажа

- •§ 2.3. Конструкции межконтактных соед нений из объемного провода

- •§ 2.4. Конструкции контактных соединений

- •§ 2.5. Электромагнитная совместимость цифровых узлов

- •§ 2.6. Методы уменьшения помех в электрических соединениях цифровых узлов

- •§2.7. Разработка конструкций электрических соединений на основе печатных плат

- •§ 2.8. Электромагнитная совместимость аналоговых узлов

- •§ 2.9 Электромагнитная совместимость усилительных схем

- •§ 2.10. Обеспечение электромагнитной совместимости аналоговых узлов экранированием

- •§2.11. Конструкторский анализ электрической схемы рэс

- •Вопросы для самоконтроля

§ 1.4. Использование эвм при конструировании и производстве рэс

Необходимость дальнейшего совершенствования методов конструирования связана с тем, что из всего времени на конструкторское и технологическое проектирования в среднем только 10% времени конструкторов и технологов тратится на творческую работу, а 90% уходит на поиск нужной информации, проведение расчетов, оформление документации, ее согласование, изменение и исправление. Так, при разработке топологии ИС вручную конструктор делает в среднем одну ошибку на сто координат, определяющих топологию рисунка. Это становится особенно ощутимым при разработке СБИС, число элементов которых достигает 1О6...1О7, а число координат топологии рисунка на один-два порядка больше.

Достижения в области разработки вычислительных систем, создание автоматизированных систем проектирования (САПР) и управления (АСУ) подготовили предпосылки не только для освобождения человека от малопродуктивной ручной (рутинной) работы, но и для создания комплексного автоматизированного предприятия, структура которого представлена на рис. 1.7. Функционирование таких предприятий связано с полной перестройкой деятельности конструкторов и технологов, отмиранием ряда их традиционных функций, необходимостью приобретения конструкторами и технологами новых профессиональных знаний на базе всестороннего овладения ЭВМ.

Одной из основных систем такого предприятия является система автоматизированного проектирования (САПР), которая представляет собой сложный комплекс технических средств, операторов и обеспечения: методического (правил отбора и эксплуатации средств автоматизированного проектирования),математического (совокупности математических методов, алгоритмов и математических моделей), лингвистического (машинных языков, терминов, определений), информационного (баз данных и систем управления ими), организационного (состава проектных подразделений и связей между ними). При проектировании каждое РЭС можно рассматривать в нескольких аспектах: функциональном, конструкторском, технологическом. При функциональном проектировании рассматриваются вопросы организации системы РЭС, ее функционально-логической структуры, обоснования схемотехнических решений.

Рис. 1.7. Структура комплексного автоматизированного предприятия

При конструкторском проектировании осуществляется распределение элементов по уровням разукрупнения РЭС, размещение элементов и трассировка электрических связей на каждом уровне, выполняются расчеты (тепловые, прочностные и пр.), выпускаются конструкторская текстовая и графическая документации, а также программы управления технологическими автоматами (графопостроителями, микрофотонаборными установками, фрезерными и сверлильными станками, сварочно-монтажными робототехническими комплексами, контрольными автоматами) на перфолентах или магнитных лентах.

Сложность решаемых задач обусловливает иерархичность структуры САПР, которые могут иметь следующие уровни технических средств: центральный вычислительный комплекс(ЦБК), автоматизированное рабочее место (АРМ), технологический комплекс (ТК) периферийного программно-управляемого оборудования (технологические автоматы). САПР могут быть одноуровневыми, двухуровневыми и трехуровневыми. Одноуровневые САПР организовываются на основе ЦБК или АРМ, двухуровневые используют системы ЦБК — АРМ, ЦБК — ТК, АРМ — ТК. Наибольшие возможности имеют трехуровневые САПР на основе технических средств ЦБК — АРМ — ТК.

САПР на основе ЦБК обычно работают в автоматическом режиме, а на основе ЦБК—АРМ или АРМ — ТК — в диалоговом (интерактивном). Диалоговые системы являются более гибкими. В полностью автоматических системах доля полностью разведенных печатных трасс составляет 80 ... 85%, а в интерактивных — 92 ... 98%. Однако интерактивные системы требуют использования программ контроля ошибок, которые могут быть внесены человеком.

В качестве технических средств на уровне ЦБК обычно используют быстродействующие универсальные ЭВМ со штатным набором периферийных устройств (ЕС-1065, БЭСМ-6 и другие) или быстродействующие мини-ЭВМ («Электроника-82»). На уровне АРМ используются (рис. 1.8) мини-ЭВМ (СМ-3, СМ-4, М-400,«Электроника-100/25», «Электроника-79», «Электроника-80» и др.) и микроЭВМ («Электроника-60» и др.) (рис. 1.9, 1.10).

В настоящее время для проектирования РЭС используется ряд САПР (ПРАМ-1—ПРАМ-9, КОМПАС-82 и др.). Для примера рассмотрим возможности САПР ПРАМ-5.3, которая осуществляет конструкторское и технологическое проектирование электронных аналоговых схем микросборок, печатных плат, устройств функциональной микроэлектроники на поверхностных акустических волнах, маршрутных и операционных технологических процессов изготовления плат микросборок, прецизионных фотошаблонов устройств функциональной микроэлектроники, текстовых документов любых форм, программ на перфолентах для управления технологическими автоматами, графической конструкторской документации. В одноуровневом варианте САПР в качестве технической базы используется ЕС ЭВМ стандартной конфигурации с оперативной памятью не менее 512 Кбайт. В двухуровневом варианте используется дополнительно АРМ. В качестве технологических автоматов используются графопостроители, координатографы, программно-управляемые фрезерные и сверлильные станки, установки тестового контроля печатных плат и узлов.

Рис 1 8 Внешний вид системы «Кулон»:

1 — пуль управления, 2—графический дисплей, 3 —алфавитно-цифровой дисплей, 4 — кодировщик графической эскизной информации, 5 — мини-ЭВМ «Электроника 100/25», 6 — графопостроитель

При автоматизированном конструкторском проектировании можно выделить этапы обработки информации, подробно изложенные в разделе «руководство пользователя» каждого пакета прикладных программ, входящего в САПР: 1) ввод и синтаксический анализ информации о проектируемом объекте; 2) формирование базы данных проектирования; 3) формирование исчерпывающей информации об объекте проектирования в виде, удобном для выполнения проектных процедур; семантический контроль ее; 4) выполнение проектных процедур; 5) занесение проектной информации в архив; 6) выпуск документации.

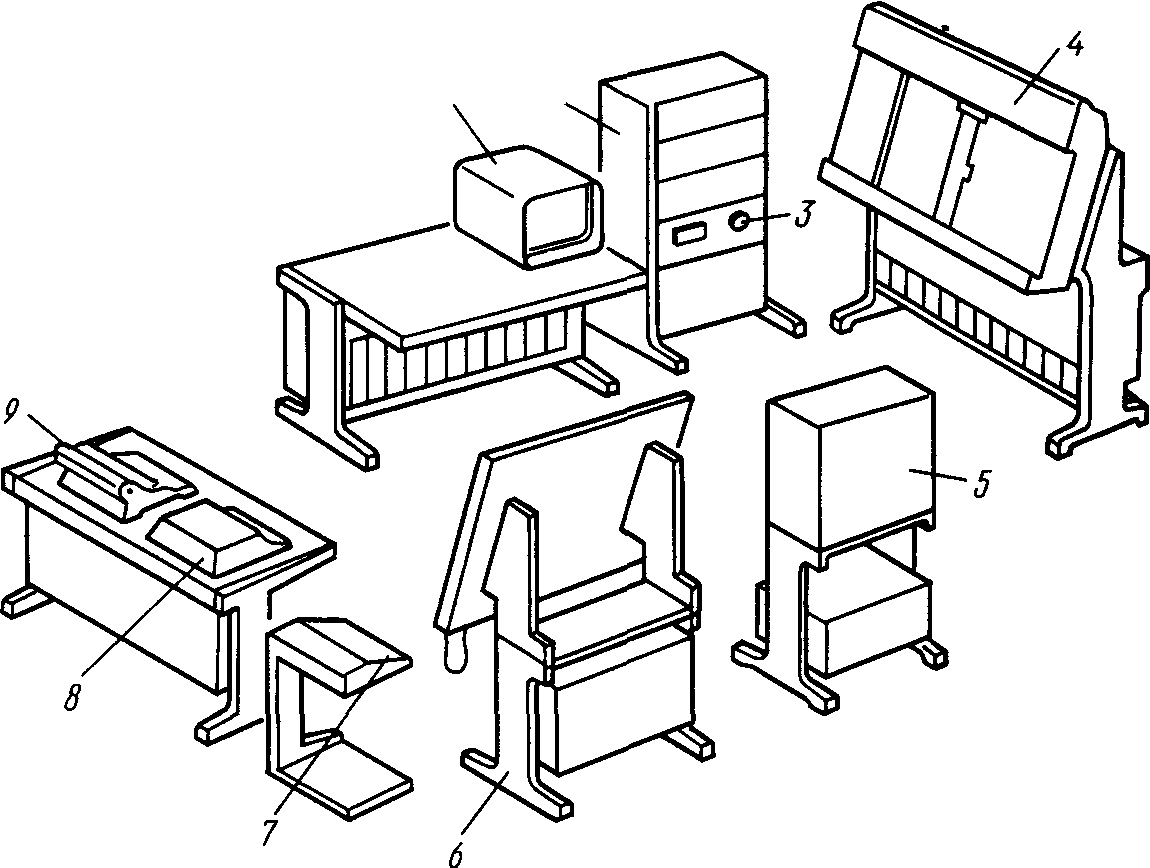

Рис. 1.9. Структура АРМ конструктора:

1 — устройство преобразования графической информации, 2 — лентотека; 3 — фотосчитывающее устройство; 4—графопостроитель, 5 — лентотека и перфоратор; 6 —полуавтомат кодирования графической информации; 7 —клавиатура символов; 8 — клавишная ЭВМ; 9 — электрическая пишущая машинка

Рис. 1.10. Диалоговый вычислительный комплекс ДВК-2М:

1 — гибкий магнитный диск; 2 — блок накопителя информации (НГМД); 3 — устройство печати на термочувствительной бумаге; 4 — дисплей; 5 — процессор; 6 — съемный переносной пульт управления комплексом

Ввод и синтаксический анализ (контроль) информации о проекте включает следующие процессы: 1) ввод в ЭВМ информации о проекте и перекодировка его во внутримашинное представление; при этом осуществляется контроль правильности кодирования вводимой информации; 2) запись вводимой информации в базу данных САПР в виде, удобном для последующего анализа; при этом контроль в основном связан с полнотой вводимой информации и ориентирован на конкретную конфигурацию вычислительных средств; 3) синтаксический контроль (анализ), когда распознается принадлежность входного теста формализованному языку формируется определенный набор таблиц, используемых на последующих этапах проектирования.

Формирование базы данных проектирования требует ввода трех видов информации: 1) определяющей структуру и назначение системы проектирования (выбор комплекса программных и аппаратных средств) — перечень сведений о технологии производства, форме документов, комплектующих изделиях, характере аппаратуры для выполнения документации (алфавитно-цифровое печатающее устройство, графопостроитель, координатограф и т. д.); 2) о типе изделия, его параметрах, стандартных узлах, форме документов и т. д.; обычно эти сведения хранятся в базе данных САПР; 3) определяющей сущности проектируемого объекта с учетом его отличительных особенностей; эта информация является переменной для различных объектов (перечень элементов, схема соединений, сведения о фиксированных цепях и местах, запрещенных для трассировки, и т. д.). При этом учитываются ограничения на конструкцию, обусловленные используемой САПР (тип ЭВМ, емкость оперативной памяти, быстродействие алгоритмов).Например, для САПР ПРАМ-5.3/ДПП, предназначенной для автоматизированного конструкторского проектирования двусторонних печатных плат, необходимо учитывать максимальное число элементов на плате (до 254), габаритов элементов (не более 127),контактов одного элемента (не более 254) цепей схемы (не более32768), максимальные габариты платы (не более 511x511 шагов сетки трассировки — 261121 условных квадратов) и размеры контактных площадок, ширину проводников и зазоров и т. д.

Для пакета прикладных программ «Проводник», входящего в состав САПР ПРАМ-1.2 и предназначенного для проектирования электрических соединений блоков и шкафов, к основным ограничениям относятся тип проводников (одиночные или бифилярные), метод контактирования (накрутка), вид блоков (одно- или много-рядные), число ячеек в ряду (до 30), число рядов ячеек (до 8),число контактов соединителя (до 300), число сигнальных цепей блока (до 9900) и т. д. При изменении или модернизации алгоритма, замене на более быстродействующую ЭВМ с большей емкостью памяти ограничения могут меняться.

Формирование информации для обеспечения процесса проектирования состоит в преобразовании символьного представления объекта в структуры данных, удобные для последующего проектирования. Этот процесс называется транслированием.

Проектные процедуры включают последовательность операций, решающих конкретную задачу (компоновку, размещение, трассировку и т. д.). Проектная информация записывается в архив и выпускается конструкторская документация (сборочный чертеж, спецификация, ведомость покупных изделий, таблица цепей, эскиз и таблица размещенных элементов, эскиз трассировки и таблица неразведенных цепей, перечень элементов электрической схемы, перфолента для изготовления фотошаблонов, перфолента для сверлильного станка, перфолента для контрольного оборудования, перечень сформированных документов, таблица замен эквивалентных контактов, матрица соединений элементов схемы, архивный набор данных).

Для иллюстрации возможностей автоматизированного конструкторского проектирования рассмотрим затраты времени на проектирование печатной платы на АРМ 15УТ-4-017. Плата имеет размеры 240 х 320 мм, на ней установлено 244 элемента, которые объединены с помощью 782 электрических соединений. Общее время на проектирование составило 101ч 4 мин, в том числе на подготовку исходных данных 52 ч, на ввод и редактирование данных 5ч 12 мин, на автоматическое размещение элементов 3 ч 52 мин. Улучшение размещения компонентов и доразводка электрических связей проводились в интерактивном режиме, поэтому затраты времени на размещение и доразводку электрических соединений зависят и от квалификации оператора. При проектировании такой платы вручную затраты времени в 3 ... 4 раза больше. При выполнении проектирования на более мощной системе «Кулон-4», использующей ЭВМ «Электро-ника-82», затраты времени в несколько раз меньше.

Автоматизированные системы технологического проектирования развиты меньше, что объясняется трудностью формализации и алгоритмизации технологических задач (отсутствием достаточно четкой информации о технологических процессах). Тем не менее с развитием гибких производственных систем (ГПС) разрабатывается система кодирования технологической информации о деталях и узлах РЭС, а также требования к ним, накладываемые ГПС.

Влияние ГПС на конструкцию РЭС. Под ГПС понимается производственная единица (линия, участок, цех, завод), функционирующая под действием многоуровневой автоматической системы управления, обеспечивающей также программную перестройку технологического процесса при смене объекта производства. Для ГПС не требуется обычной сопровождающей документации, ее заменяет программа, записанная на машинных носителях (перфолентах, магнитных лентах). Экономический эффект при использовании ГПС достигается в результате: 1) увеличения сменности работы в 2 ... 2,5 раза, коэффициента использования оборудования до 0,85 ... 0,9; 2) сокращения количества оборудования в 6 ... 7 раз; производственных площадей в 4 ... 5 раз; числа работающих — в 3 раза, снижения себестоимости за счет увеличения производительности труда в 2 ... 2,5 раза; 3) уменьшения доли тяжелого ручного труда и лучшего использования интеллектуальных способностей человека. Повышение производительности труда делает экономически выгодным использование ГПС при мелко- и среднесерийном производстве.

При использовании ГПС к конструкциям элементов и узлов РЭС предъявляется ряд требований. Необходима совместимость ГПС с САПР, АС ТПП и др. Важнейшим требованием является типизация и унификация деталей, элементов и сборочных узлов. Основой технологической унификации является классификация деталей по технологическим признакам: форме, габаритам, типоразмерам, применяемости в изделии, рядам параметров, требованиям к точности обработки и шероховатости рабочих и установочных поверхностей и т. д. В результате сравнения детали с классификатором ей может быть присвоен определенный классификационный шифр, на основании которого составляется программа управления ГПС.

Чтобы конструкция, предназначенная для изготовления на ГПС, была технологичной, требуется учесть ограничения, обусловленные спецификой автоматизированного оборудования; допустимые типоразмеры деталей и компонентов, варианты и точность их взаимной ориентации, наличие элементов фиксации относительно оборудования, зон для размещения рабочих и фиксирующих органов манипуляторов и т. д. Например, для робототехнического комплекса сборки печатных плат необходимо учитывать: конструкцию устанавливаемых на плату элементов (ИС со штыревыми или планарными выводами, тип корпуса, наличие ключа для ориентации; электрорадиоэлементы с осевыми выводами и т. д.); вид формовки и обрезки выводов элементов, характер облуживания — с дозировкой припоя или без нее, характер крепления — загибкой выводов, за счет трения, клейкой и т. д.; типоразмер печатной платы; требования на параметры контактных площадок печатных плат при облуживании; точность ориентации компонентов относительно печатной платы (0,05;0,02; 0,1 мм и т. д.); характер ориентации компонентов относительно платы (одинаковая или с вариантами); размер свободной зоны для размещения направляющих (например, 5 мм); размер свободной зоны между элементами для размещения рабочих органов манипуляторов (например, по 2 мм на каждую сторону); диаметр и расположение фиксирующих отверстий на плате и т. д.

При установке бескорпусных элементов желательно использовать систему организованных выводов (жестких, на полиимидном носителе и т. д.); обеспечивать фиксацию элементов путем одинаковой их ориентации, системы посадочных мест, реперных меток и т. д., устанавливать гибкие печатные шлейфы с помощью штырей, использовать вакуумные захваты и т. д.

Надежность работы автоматизированного оборудования требует стабильности размеров компонентов (прогиба плат, усадки полиимидных пленок и керамических структур, полимерных корпусов и т. д.). Особого внимания требует обеспечение возможности подключения к изготовляемому узлу автоматизированного контрольно-измерительного оборудования. Иногда — при односторонней установке компонентов — площадки для подключения контактных устройств выполняются со стороны, противоположной той, на которой установлены компоненты. Конструкция печатного узла должна обеспечивать возможность групповой пайки.

Детали, подлежащие механической обработке на робототехнических комплексах, должны быть типовыми (нетиповые детали используются только в технически обоснованных случаях); деталь может заменять узел из нескольких деталей, что позволяет избежать операции сборки, но расход материала при этом увеличивается. При использовании робототехнических комплексов должны быть учтены параметры заготовки (габариты, масса, материал, твердость, сечение—круг, квадрат, шестигранник);количество и тип обрабатывающего инструмента (резцы, сверла, зенковки, фрезы и т. д.); количество и тип оснастки (зажимные патроны, схваты, измерительные приспособления и т. д.); варианты крепления деталей (по краям, посередине, за внешнюю или внутреннюю поверхность); характер элементов крепления на станке (пазы, выступы, отверстия); возможность контроля без снятия со станка; количество и тип операций, выполняемых на станке без съема, возможности этих операций по форме обрабатываемой поверхности (внешний диаметр, внутренний диаметр, длина, плоскость, конус, фаска, резьба, канавка, торец; взаимное расположение этих форм); допустимое число установов изделия, минимизация их числа; неточность, обусловленная несколькими установами; возможность совмещения конструктивных и технологических баз; стандартизация конструктивного исполнения элементов детали (фасок, пазов, отверстий и т. д.); расположение размерных цепей с учетом последовательности обработки элементов, недопущение начала размерной цепи от элемента, который обрабатывается последним.

Для обеспечения технологичности изделий, изготовляемых с использованием сборочно-монтажных ГПС, необходимо выполнять следующие рекомендации: 1) если изделие невозможно собрать за один установ, то его целесообразно разбить на блоки, которые можно собирать одновременно и независимо;2) максимально использовать ранее освоенные детали; 3) уменьшать число крепежных деталей, использовать соединения, максимально пригодные для автоматизированной сборки (запрессовку, клейку, пластическое деформирование, контактную сварку, упругие защелки и т. д.); 4) обеспечивать доступ к деталям устройств захвата, крепления, контроля; 5) упрощать форму деталей и узлов, что облегчает ориентацию, базирование, крепление, изготовление; 6) иметь удобные базовые поверхности и ключи для автоматической ориентации, это исключает необходимость переориентации базовой детали при сборке; 7) допуски и геометрические характеристики деталей и их поверхностей должны обеспечивать сборку по методу полной взаимозаменяемости; 8) на соединяемых деталях целесообразно выполнять центрирующие элементы (фаски, скосы, закругления кромок и т. д.); 9) если при сборке сопрягаемые поверхности не удается использовать в качестве базовых, то на относительное положение этих поверхностей необходимо установить такие допуски, при которых погрешность базирования будет меньше влиять на положение сопрягаемых поверхностей.

Гибкая производственная система должна быть совместима (информационно, программно, аппаратурно) с САПР, АСУ ТПП, АСУ ТП и др. Информационная совместимость предусматривает создание единого банка данных, что весьма трудоемко. Кроме того, значительных усилий требует поддержание банка данных в работоспособном состоянии (исключение устаревших данных, внесение новых). Программная совместимость требует разработки трансляторов, позволяющих совместить программы, написанные на разных языках для различных частей машинного комплекса. Аппаратная совместимость особенно важна при унификации носителей информации в различных частях машинного комплекса (перфоленты, магнитные ленты, магнитные диски и т. д.), при вводе информации с дисплея (алфавитно-цифрового или графического) и клавишного пульта.