- •Оглавление

- •Глава 1. Классификация производственных

- •Глава 2. Транспортно-накопительная система ….. 49

- •Глава 3.Циклы автоматизированного

- •Глава 4. Компоновка станков……………………. 143

- •Введение

- •Глава 1. Классификация производствен-ных систем

- •1.1. Основные характеристики гибкого автоматизиро-ванного производства

- •1.2. Станочная система гпс

- •Глава 2. Транспортно-накопительная система гап

- •Классификация тсн по способам транспортирования

- •2.2. Технические средства тнс

- •Глава 3. Производственный цикл в автоматизированном производстве

- •3.1. Основные этапы производственного цикла

- •3.2. Основные системы гибкого автоматизированного производства

- •3.3. Концепции создания гибких производственных систем

- •3.4. Структура гибкой производственной системы

- •3.5 Оборудование гибких производственных систем

- •3.5.1. Гибкие производственные модули

- •3.6. Гибкие агрегатные модули

- •3.7. Анализ эффективности внедрения гибких автоматизированных производств

- •3.8. Загрузочно-разгрузочные устройства

- •Глава 4. Компоновка станков

- •4.1. Общие положения

- •4.2. Принципы компоновки однопозиционных станков

- •4.3. Принципы компоновки многопозиционных станков

- •4.4. Общие требования к компоновкам токарных станков

- •4.5. Примеры компоновок токарных станков с программным управлением

- •Токарные многоцелевые станки

- •4.7. Строгальные станки и анализ усилий, действующих на основные узлы станков

- •4.8. Зубофрезерные станки

- •4.9. Особенности компоновок станков с чпу

- •Заключение

- •Библиографический список

4.3. Принципы компоновки многопозиционных станков

Большое влияние на компоновку станков оказывает применение принципа многопозиционной обработки. Для одновременной обработки нескольких деталей станок имеет поворотный стол, барабан или шпиндельный блок, вокруг которого компонуются остальные узлы станка.

Ось стола х—х определяет вертикальную или горизонтальную компоновку всего станка. Кроме того, расположение на столе деталей и характер их движения во время обработки определяют характер компоновки узлов инструмента.

На рис. 4.1 приведены типовые случаи компоновки многопозиционных станков. Для сокращения площадей и удобства обслуживания в многопозиционных станках широко применяют вертикальную компоновку. Если деталь в период обработки вращается, то ось вращения детали удобнее располагать параллельно оси стола, см. рис.4.1, а.

К этой группе относят многошпиндельные автоматы и полуавтоматы последовательного и параллельного действия для токарной обработки и сверлильно-расточных работ.

Расположение оси вращения инструмента перпендикулярно оси стола (см. рис.4.1, б) — более редкий случай. Обработка неподвижных деталей характерна для агрегатных сверлильно-расточных станков с поворотным столом, см. рис.4.1, в.

Горизонтальная ось стола, когда стол превращается в шпиндельный барабан, характерна для большой группы многошпиндельных токарных автоматов и полуавтоматов г, а обработка неподвижных изделий на барабане с горизонтальной осью вращения производится, например, на барабанно-фрезерных станках е с непрерывным вращением барабана или на многопозиционных станках с компоновкой, подобной типу г. Возможна также компоновка станка по схеме (рис. 4.1, д).

Большинство многопозиционных станков работает по автоматическому или полуавтоматическому циклу. Как показывают рассмотренные типовые компоновки для однопозиционных и многопозиционных станков, возможны различные варианты компоновок.

Для выбора наиболее целесообразного варианта и уточнения взаимного расположения отдельных узлов станка необходимо проанализировать усилия, действующие на основные узлы станка, а также учитывать факторы, обеспечивающие высокие технико-экономические и эксплуатационные характеристики станка.

Рис. 4.1. Типовые компоновки многопозиционных станков

4.4. Общие требования к компоновкам токарных станков

Проведем анализ усилий в токарном станке. Силы резания действуют на переднюю и заднюю бабки и на суппорт.

При обточке в центрах усилия, действующие на передний и задний центр, изменяются в процессе обточки.

Составляющие в плоскости, перпендикулярной оси изделия, показаны на рис. 4.2.

Рис. 4.2. Силы, действующие в токарном станке

На передней опоре

![]() (4.1)

(4.1)

в задней опоре

![]() ,

(4.2)

,

(4.2)

где G — вес детали;

d — диаметр детали.

Осевая

сила

![]() ,

действующая на переднюю бабку, слагается

из составляющей сил резания

,

действующая на переднюю бабку, слагается

из составляющей сил резания

![]() ,

из осевой составляющей полной реакции

в центре (рис. 4.2, б), равной

,

из осевой составляющей полной реакции

в центре (рис. 4.2, б), равной

![]() ,

и из усилия предварительной затяжки

,

и из усилия предварительной затяжки

![]() ,

равной приблизительно

,

равной приблизительно

![]()

![]() (4.3)

(4.3)

Осевая

сила

![]() ,

действующая на заднюю бабку, изменяется

в процессе резания, так как сила

,

действующая на заднюю бабку, изменяется

в процессе резания, так как сила

![]() разгружает задний центр, ослабляя

предварительную затяжку

разгружает задний центр, ослабляя

предварительную затяжку

![]() .

Для расчета можно принять максимально

возможное значение осевой силы

.

Для расчета можно принять максимально

возможное значение осевой силы

![]()

![]() (4.4)

(4.4)

Силы

резания, действующие на суппорт,

передаются на станину и создают

относительно ее оси изгибающие и крутящие

моменты. В вертикальной плоскости

станины приложен внешний момент

![]() , так как сила

, так как сила

![]() параллельна оси станины. Максимальный

скручивающий момент

параллельна оси станины. Максимальный

скручивающий момент

![]() (4.5)

(4.5)

В соответствии с действующими усилиями, типичной компоновкой токарных станков является расположение на длинной станине передней и задней бабок и суппорта, который перемещается по направляющим.

Хотя станина с бабками и образует незамкнутую раму, но достаточно жесткая конструкция передней, а также задней бабки позволяет станку воспринимать достаточно большие усилия при малой деформации корпусных деталей. Жесткость суппорта зависит от конструкции и расположения направляющих по отношению к действующим усилиям резания.

Для токарных станков характерно наличие резонансных зон, когда упругая система имеет тенденцию к повышенным колебаниям. Обычно эти зоны совпадают с областями собственных частот отдельных узлов станка (шпиндельного узла, суппорта).

Для

оценки динамических качеств станка

важен и его частотный спектр при

колебаниях на холостом ходу, так как

значение амплитуды

![]() связано с влиянием упругой системы

станка на точность обработки.

связано с влиянием упругой системы

станка на точность обработки.

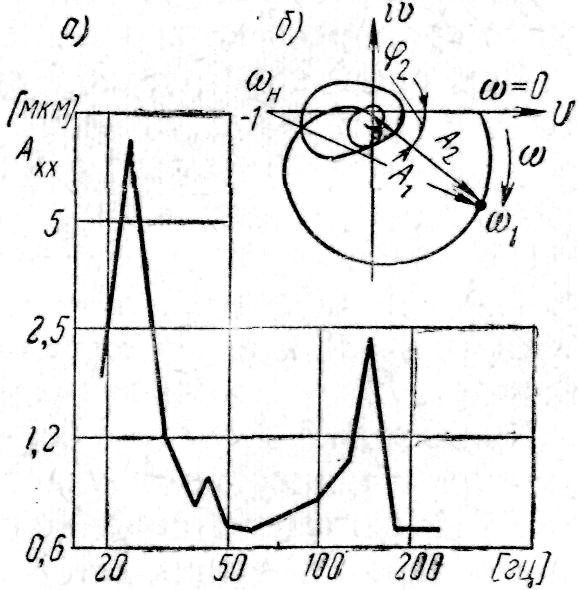

На рис. 4.3 приведен частотный спектр, а также амплитудно-фазовая характеристика для токарного станка модели 1К62. На графике (рис.4.3, а) видны зоны неустойчивых форм собственных колебаний системы.

Рис.4.3. Динамические характеристики токарного станка 1К62: а) частотный спектр колебаний холостого хода; б) амплитудно-фазовая характеристика. здесь Axx —амплитуда относительных колебаний на холостом ходу станка

По

амплитудно-фазовой характеристике

(рис. 4.3, б)

разомкнутой

системы можно определить значения

коэффициентов

![]() ,

,

![]() ,

которые позволяют определить амплитуды

вынужденных колебаний при резании.

,

которые позволяют определить амплитуды

вынужденных колебаний при резании.

При правильном выборе взаимного расположения узлов токарного станка, с точки зрения действия сил по отношению к центру жесткости, и при рационально установленных параметрах упругой системы станка показатели его динамического качества позволяют осуществлять производительную обработку при высоком качестве продукции во всем диапазоне режимов.

Величина действующих усилий в станке и характер технологического процесса в основном определяют его компоновку.

В легких настольных токарных станках станина и передняя бабка нередко отливаются как одно целое, суппорт более прост и предусматривает возможность ручного перемещения.

В тяжелых станках станина устанавливается непосредственно на фундамент без применения тумб. Широкие направляющие и жесткие суппорты приспособлены для восприятия больших усилий резания. У суппорта часто предусматривается площадка для рабочего, который, перемещаясь вместе с суппортом, наблюдает за процессом обработки. Задняя бабка и суппорт имеют специальный привод для установочных перемещений.

Применение многорезцовой обработки, автоматизация процесса, обработка деталей определенной формы приводят к появлению токарных станков специальной компоновки,

Примером может служить токарно-копировальный полуавтомат модель 1722. Особенностью его компоновки является расположение суппортов на верхней траверсе и с задней стороны.

При такой конструкции, имеющей большую жесткость, хорошо отводится стружка, так как станина образует большой проем в средней части, а также удобно крепить копировальную линейку или эталонную деталь.

При обработке коротких деталей и автоматизации процессов возможна компоновка станка, когда рабочее место расположено с торца. В этом случае также хорошо обеспечиваются отвод стружки, наблюдение за обработкой и жесткость станка.

При обточке деталей с большим фланцем или коленом на конце диаметр обтачиваемого участка детали может быть небольшим, а высота центров станка должна обеспечивать установку детали. Для обработки таких деталей используют конструкцию токарного станка с двойной станиной. На направляющих нижней неподвижной станины помещена вторая станина с расположенными на ней суппортом и задней бабкой. Устанавливая эту станину в различных положениях, можно получить около шпинделя проем требуемой ширины, необходимый для установки детали с большим фланцем.

Таким образом, кроме основной классической компоновки токарных станков, имеется целый ряд модификаций, которые учитывают разнообразные требования обработки и в первую очередь точность, производительность и удобство обслуживания.

Однако и основная компоновка токарного станка, и его конструктивное оформление претерпевают изменения под влиянием появления новых материалов, механизмов и устройств, технологических процессов.

Если проследить основные направления конструктивного развития токарных станков, то можно предполагать, что для них будет продолжаться некоторый рост верхнего числа оборотов шпинделя и мощности привода. Большее применение и конструктивное улучшение системы обеспечивают копировальные приспособления, в частности гидрокопировальный суппорт. В связи с этим используют гидроустройства и для других узлов станка — механизма зажима, люнета, пиноли задней бабки.

Создание более совершенных зажимных устройств, снижение времени холостых ходов (потерь времени) и облегчение работы станочника являются одним из направлений развития дальнейших модернизаций станков.

Удобство обслуживания, малая утомляемость рабочего и безопасность работы на станке по-прежнему являются объектом конструкторских разработок. Бесступенчатое регулирование скоростей и подач, особенно на базе электронных систем и СЧПУ, обеспечивают станкам новые качества.

Особо эффективны конструктивные разработки по замене механических связей между шпинделем и суппортом электрическими с элементами программного управления. Это позволит исключить сложную коробку подач для и производить все операции с требуемой степенью точности.

При изготовлении станка на его экономические показатели большое влияние оказывают технологические процессы и применяемые материалы.

Полная взаимозаменяемость узлов и исключение подгонок тесно связаны с технологичностью конструкции станка.

Для экономии материалов и облегчения веса станка большое значение имеет широкое применение пластмасс. Поэтому во многих модели применяют детали из пластмасс. Задача ближайшего будущего — применение пластмасс для ответственных, в том числе корпусных, деталей.

Для совершенствования моделей станка большое значение имеет изучение опыта их эксплуатации, анализ неполадок и характера выхода из строя некоторых узлов и деталей.

Постоянные конструктивные поиски, опирающиеся на последние достижения в области конструирования и расчета машин и на прогресс технологии машиностроения, позволят создавать модели станков, отвечающие современным требованиям производства. Особо эффективны станки с СЧПУ. Рассмотрим некоторые особенности компоновки станков с числовым программным управлением.