- •1. Исходные термины и пояснения

- •2. Общие положения о подготовке производства

- •3. Организационно-подготовительная работа

- •4. Подготовка производства в процессе конструирования изделий

- •Взаимосвязь между свойствами материалов и методами изготовления деталей

- •5. Подготовка производства на этапе

- •6. Общие положения о совершенствовании тпп

- •7. Переналадка действующего производства

- •Технология машиностроения. Структура и содержание основных этапов подготовки производства

- •394026 Воронеж, Московский просп., 14

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ

ФЕДЕРАЦИИ

Воронежский государственный технический

университет

И.А. Чечета, В.И. Биркин,

К.В. Бородкин

ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ

СТРУКТУРА И СОДЕРЖАНИЕ ОСНОВНЫХ ЭТАПОВ ПОДГОТОВКИ ПРОИЗВОДСТВА

Учебное пособие

Воронеж 2002

УДК 621.9

Технология машиностроения. Структура и содержание основных этапов подготовки производства: Учеб. пособие / И.А. Чечета, В.И. Биркин, К.В. Бородкин. Воронеж: Воронежский государственный технический университет, 2002. 100с.

Учебное пособие составлено в соответствии с требованиями государственного образовательного стандарта высшего профессионального образования по направлению подготовки дипломированного специалиста 651400 «Машиностроительные технологии и оборудование» (рег. номер 273 тех/дс, приказ Министерства образования Российской Федерации от 02 марта 2000 г. № 686) к обязательному минимуму содержания основной образовательной программы по подготовке инженеров специальности 120100 «Технология машиностроения», цикл «Специальные дисциплины» (СД.01), дисциплина - технология машиностроения.

Рассмотрены теоретические, методические и практические основы технологической подготовки производства для выпуска новой, а также ранее выпускавшейся, продукции. Рассмотрены приемы совершенствования технологической подготовки производства и сокращения ее сроков.

Учебное пособие предназначено для преподавателей и студентов всех форм обучения специальности 120100.

Учебное пособие подготовлено в электронном виде в текстовом редакторе MS WORD 97, содержится в файле Org.tpp.doc, объем файла 2,7 Мб.

Табл. 19, ил. 16, библиогр.: 16 назв.

Рецензенты: кафедра автоматизации производственных процессов Воронежской государственной лесотехнической академии;

д-р техн. наук М.И. Чижов.

Печатается по решению редакционно-издательского совета Воронежского государственного технического университета.

Чечета И.А., Биркин В.И.,

Бородкин К.В., 2002

Оформление. Воронежский

государственный технический

университет, 2002

ВВЕДЕНИЕ

Следствием происходящих изменений в экономике России является необходимость переоснащения и переналадки машиностроительного производства. Многим молодым специалистам в самостоятельной работе придется, прежде всего, столкнуться с комплексом подготовительных работ по организации и производству намеченной продукции на конкретном машиностроительном предприятии. Поэтому формирование у студентов общих представлений о структуре технологической подготовки производства, совокупности и содержании основных организационно-технологических мероприятий представляется весьма актуальным.

В учебном пособии изложены начальные сведения о структуре машиностроительного предприятия, типах производства, видах и классификации технологического оборудования, структуре технологических процессов и их составляющих, вопросы нормировании технологических операций. Рассмотрены общие положения о конструкторско-технологической подготовке производства, регламентируемые государственными стандартами. Приведены сведения по ряду технологических и организационных вопросов из комплекса подготовительных работ, обеспечивающих реализацию технологического процесса в условиях серийного производства. При этом охватываются такие случаи как выпуск продукции на вновь строящемся предприятии, перепрофилирование (конверсия) действующего завода и восстановление производства для выпуска ранее изготовлявшейся продукции.

Поскольку кафедра «Технология машиностроения» Воронежского государственного технического университета ведет специализированную подготовку инженеров для Воронежского механического завода, то рассмотрение ряда вопросов изучаемой дисциплины опирается на фактические данные и конкретные примеры, относящиеся к производству этого предприятия, располагающего большим опытом создания специализированной техники, в том числе, космической.

1. Исходные термины и пояснения

1.1. Производство.

Понятие «производство» имеет двоякую смысловую нагрузку:

а) производство как совокупность способов и приемов по изготовлению определенной продукции;

б) производство как конкретное предприятие, выпускающее плановую продукцию.

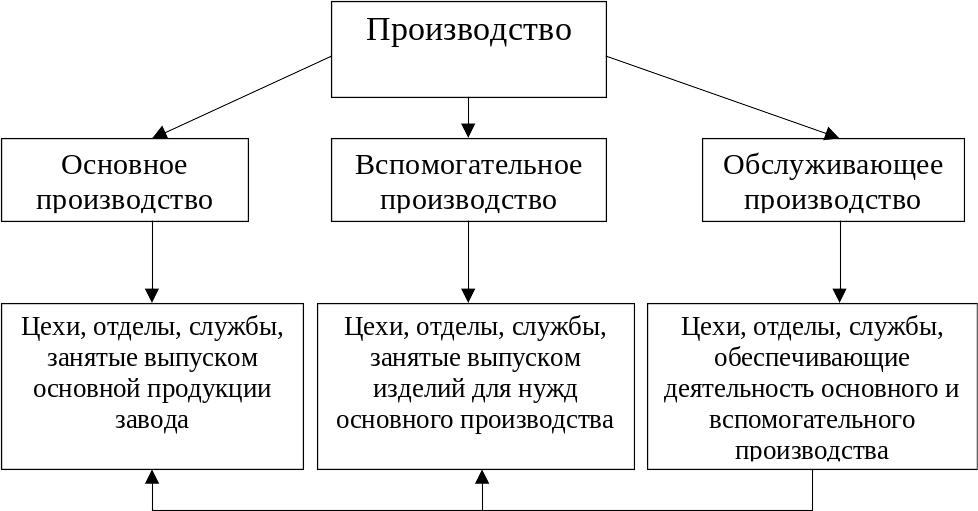

Независимо от объема выпускаемой продукции, современное машиностроительное предприятие имеет три подразделения:

1) основное производство, в котором перерабатывают исходные материалы в плановую продукцию выпуска;

2) вспомогательное производство, изготовляющее изделия для выпуска основной продукции (станочные приспособления для расширения технологических возможностей оборудования, специальный и специализированный режущий и мерительный инструмент и т.п.);

3) обслуживающее производство, обеспечивающее функционирование подразделений основного и вспомогательного производства.

Взаимодействие всех этих подразделений может быть представлено схемой, показанной на рис.1.

Рис.1. Организационная структура производства

1.2. Производственный процесс, структурные составляющие.

Производственный процесс машиностроительного завода представляет собой комплекс первичных процессов основного, вспомогательного и обслуживающего производств, обеспечивающих своевременное изготовление основной продукции, поставленной на выпуск. В комплекс первичных процессов входят все действия, реализуемые на заводе: технологические процессы по изготовлению продукции, внутризаводская транспортировка, складирование продукции, бухгалтерский учет и т.д.

Одним из важных показателей производственного процесса является объем выпускаемых изделий, то есть количество изделий определенного наименования, типоразмеров и исполнения, изготовляемых предприятием в течение запланированного времени.

1.2.1. Технологический процесс.

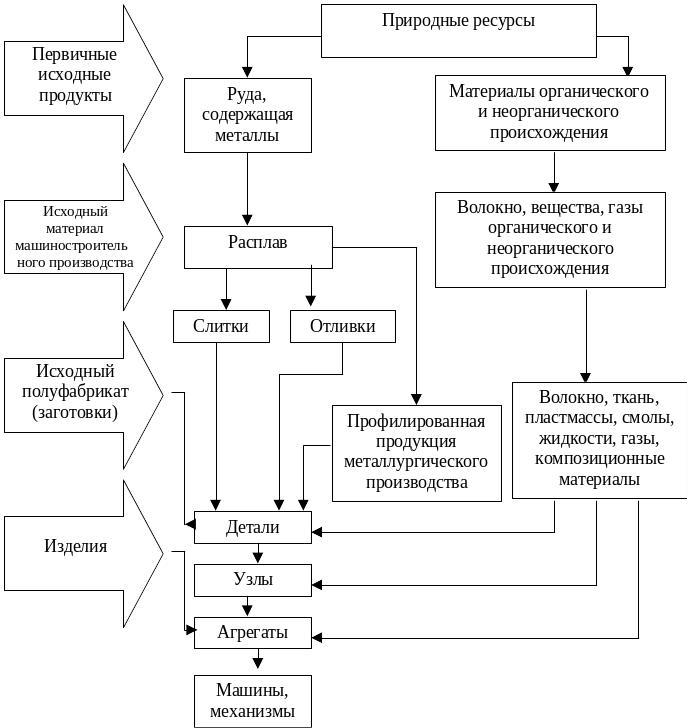

Технологический процесс является главной составляющей производственного процесса и представляет собой совокупность действий, после реализации которых исходный материал или полуфабрикат превращается в готовую деталь.

Показанная на рис. 2 схема производственного преобразования природных ресурсов в требуемую продукцию дает основание подчеркнуть, что в перечень технологических процессов входят литье, способы обработки давлением, термическая обработка, механическая обработка, контроль, сборка и т.д. При этом технологические процессы рассматривают применительно к типу изготовляемых изделий: технологический процесс штамповки лопаток турбины; технологический процесс изготовления валов; технологический процесс сборки компрессора и т.д. В любом случае физической сущностью каждого технологического процесса является вполне конкретный физический процесс, например, обработка давлением, обработка резанием, сварка, испытание на работоспособность и т.д. Соответственно, каждый технологический процесс имеет как физическое, так и математическое обоснование.

Реализация технологического процесса неизбежно связана с необходимостью передавать обрабатываемую деталь с одного рабочего места на другое и переходить к обработке очередного экземпляра детали. В соответствии с этим в практике машиностроения выработался прием разделения технологического процесса на его составные части.

Рис. 2. Схема производственного преобразования

природных ресурсов

Наиболее крупной и важной составляющей любого технологического процесса является технологическая операция.

Технологическая операция представляет собой законченную часть технологического процесса, выполняемую на одном рабочем месте при неизменном или закономерно изменяющемся режиме взаимодействия инструмента с объектом обработки.

Технологическая операция является важнейшим элементом для определения длительности всего технологического процесса.

В свою очередь технологическая операция состоит из переходов. Технологический переход – это законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и образуемых обработкой поверхностей или соединяемых единиц при сборке.

Рабочий ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением форм, размеров, уровнем шероховатости поверхности или свойств заготовки.

Установ – часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

Каждая новая установка предмета обработки требует дополнительного времени. Поэтому для заготовок, которые надо обрабатывать в разных положениях, применяют поворотные приспособления, позволяющие изменять положение заготовки относительно инструмента без ее открепления. Каждое новое положение заготовки на станке при одном ее закреплении называют позицией. Таким образом, позиция – это фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции.

1.3. Технологическая классификация оборудования.

Обобщенное название оборудования, применяемого для обработки резанием, чаще всего совпадает с наименованием процесса резания: станки токарные, сверлильные, фрезерные, шлифовальные и т.д. В то же время одним из важных признаков для классификации металлорежущих станков служит степень их универсальности, так как это определяет технологические возможности станка, то есть, разнообразие операций, для которых он пригоден. С этой точки зрения все станки разделяют на четыре группы:

1) станки общего назначения (универсальные); сюда относятся станки токарно-винторезные, вертикально-и горизонтально-фрезерные, вертикально-и радиально-сверлильные, круглошлифовальные и т.д.;

2) станки общего назначения с повышенной производительностью; эти станки менее универсальные, обладают меньшим диапазоном чисел оборотов и подач, но рассчитаны на более высокую производительность; сюда входят станки токарно-револьверные, продольно- и карусельно-фрезерные, бесцентрово-шлифовальные и др.;

3) станки определенного назначения; сюда входят станки, служащие для выполнения операции одноименного названия у разных деталей: зуборезные станки, резьбофрезерные, копировально-токарные и т.п.;

4) специальные станки, предназначенные для выполнения только одной какой-либо операции в определенном технологическом процессе. Такие станки проектируют и изготовляют по особому заказу в ограниченном количестве.

Чтобы удешевить производство таких станков, перешли к агрегатированию основных станочных узлов, то есть основные узлы станков начали изготовлять в виде сформированных агрегатов стандартного типа и из этих агрегатов собирают станки конкретного специального назначения. По мере необходимости те же агрегаты могут быть повторно использованы при формировании станка для другой операции.

1.4. Технологическая характеристика типов производства.

В зависимости от объема производства и программы выпуска продукции различают три основных типа производства: массовое, серийное и единичное.

1.4.1. Массовое производство.

Массовое производство (МП) характеризуется узкой номенклатурой и большим объемом выпуска изделий, непрерывно изготовляемых в течение продолжительного времени.

Основные технологические признаки МП:

а) детальная тщательная разработка технологических процессов;

б) на каждом рабочем месте выполняется только одна непрерывно повторяющаяся операция;

в) оборудование на производственном участке располагается в соответствии с последовательностью выполнения операций технологического процесса, что, в свою очередь, предопределяет кратчайший путь внутрицеховой транспортировки обрабатываемых изделий;

г) широко применяются специальные станки, приспособления и инструмент.

В МП есть все условия для создания поточного производства изделий. Квалификация рабочих может быть снижена до уровня способности выполнять простейшие движения, так как операция может быть сведенной к единственному переходу.

Возможность закреплять станок за одной операцией оценивают, сопоставляя длительность выполнения этой операции с величиной такта выпуска и стремясь выдерживать коэффициент загрузки станка на 94-96% (для станков средней сложности).

Такт выпуска – это интервал времени, через который периодически идет выпуск изделий определенного наименования

τ = Т / п , (1.1)

где Т – календарный отрезок времени;

п – число выпускаемых изделий за это время.

1.4.2. Серийное производство.

Серийное производство (СП) характеризуется ограниченной номенклатурой изделий, изготовляемых периодически повторяемыми партиями и сравнительно большим объемом выпуска. Основные признаки СП:

а) пооперационная разработка технологических процессов;

б) на каждом рабочем месте выполняется несколько периодически повторяемых операций;

в) оборудование на производственном участке располагается в соответствии с последовательностью выполнения этапов технологического процесса.

Все это обусловлено тем, что подбирают номенклатуру деталей преимущественно одинаковых по габаритным размерам (крупные, средние, мелкие), по конфигурации (валы, корпусы, зубчатые колеса и т.д.), по материалу (сталь, алюминиевые сплавы, магниевые сплавы). Однородность по размерам и конфигурации, а, следовательно, сходство их технологических процессов, позволяет уменьшить разнообразие станков в цехе и лучше их загрузить.

Закрепление за станком нескольких операций требует переналаживать его с операции на операцию. Поэтому в серийном производстве детали обрабатывают партиями. Следовательно, продолжительность работы станка между переналадками зависит от числа деталей в партии и трудоемкости операции.

Из-за периодической переналадки в СП используют главным образом станки общего назначения, оснащая их по мере необходимости специальными приспособлениями. Этим повышают производительность.

Чем разнообразнее технологические процессы, тем труднее расположить станки в наиболее выгодном порядке (с точки зрения передачи детали со станка на станок). Поэтому в СП станки располагают в большем соответствии с последовательностью этапов обработки (черновые операции, чистовые, окончательные).

В СП заняты рабочие главным образом средней квалификации. Для производственного цикла СП характерно пролеживание партий деталей между операциями. Из-за имеющих место частых переналадок оборудования ограничена возможность применения высокопроизводительных специальных приспособлений и станков.

1.4.3. Единичное производство.

Этот вид производства ориентирован на чрезвычайно широкую номенклатуру самых разнообразных изделий, каждое из которых выпускается единицами экземпляров.

Поэтому на предприятиях единичного производства (ЕП) количество выпускаемых изделий и размеры операционных партий заготовок ( то есть количество заготовок, поступающих на рабочее место для выполнения технологических операций) исчисляются штуками и десятками штук. На каждом рабочем месте выполняют разнообразные технологические операции, повторяющиеся нерегулярно или не повторяющиеся совсем. Применяется универсальное точное оборудование, которое расставляет в цехах по технологическим группам (токарный, фрезерный, сверлильный, зубодолбежный и т.п. участки). Специальные приспособления и инструменты как правило не применяются: их создают только в безвыходных случаях; исходные заготовки – простейшие (литьем в землю, прокат, поковки) с малой точностью и большими припусками; требуемая точность достигается методом пробных ходом и промеров с использованием разметки; взаимозаменяемость деталей и узлов во многих случаях отсутствует и ограничивается только на уровне обработки резьбовых элементов, цилиндрических посадочных мест под подшипники и в других специальных случаях. Широко применяется пригонка по месту; квалификация рабочих очень высокая, так как от нее в значительной мере зависит качество продукции; технологическая документация сокращенная и максимально упрощена; технические нормы отсутствуют, применяют опытно-статистическое нормирование труда.