- •1. Машиностроение. История развития

- •2. Машиностроение. Основные понятия и определения

- •2.1. Машины и механизмы

- •2.2. Взаимозаменяемость, унификация

- •2.3. Конструирование

- •2.4. Технологическая подготовка производства

- •2.5. Станки сегодня и завтра

- •2.6. Вершины точности

- •2.7. Сборка машин

- •3. Машиностроение. Маленькие рассказы о больших проблемах

- •4. Требования к уровню подготовки выпускника по специальности

- •151002 «Металлообрабатывающие станки и комплексы»

- •5. Советы по самостоятельной работе

- •5.1. Роль самостоятельной работы в учебном процессе

- •5.2. Самостоятельная работа студента во время лекций

- •5.3. Работа с книгой

- •5.4. Гигиена умственного труда

- •5.5. Основы мастерства устной речи

- •5.6. Самостоятельная работа при проведении

- •5.7. Самостоятельная работа студентов

- •5.8. Самостоятельная работа во время прохождения

- •5.9. Самостоятельная работа при выполнении индивидуальных заданий преподавателя,

- •6. Учебные планы специальности

- •151002 «Металлообрабатывающие станки и комплексы»

- •6.1. Очная форма обучения (срок обучения 5 лет) [4]

- •6.2. Очная сокращенная форма обучения (срок обучения 3 года)

- •6.3. Очно-заочная форма обучения (срок обучения 4 года)

- •394026 Воронеж, Московский просп., 14

2.5. Станки сегодня и завтра

Современные металлообрабатывающие станки — это машины, включающие большое число механизмов и использующие механические, электрические, гидравлические, пневматические и другие методы осуществления движений и управления циклом. По конструкции и назначению трудно найти более разнообразные машины, чем металлообрабатывающие станки. На них обрабатывают всевозможные заготовки от мельчайших элементов деталей часов и приборов до заготовок, размеры которых измеряются метрами, — турбин, прокатных станов, теплоходов и космических кораблей. Поэтому и размеры самих станков весьма различны. Например, вращающийся стол одного из тяжелых карусельных станков производства Коломенского завода тяжелого станкостроения превосходит по своим размерам арену цирка, а сложный токарный автомат для обработки мелких заготовок свободно размещается на обычном столе.

На

станках обрабатывают плоские и

цилиндрические поверхности многих

машиностроительных деталей, а также

сложные поверхности деталей современных

турбин, автомобилей, станков, летательных

аппаратов и другой техники. Характерные

виды деталей со сложными

поверхностями показаны на рис. 2.7.

На

станках обрабатывают плоские и

цилиндрические поверхности многих

машиностроительных деталей, а также

сложные поверхности деталей современных

турбин, автомобилей, станков, летательных

аппаратов и другой техники. Характерные

виды деталей со сложными

поверхностями показаны на рис. 2.7.

Рис. 2.7. Характерные виды деталей со сложными поверхностями:

а – гребной винт; б – крыльчатка; в – колесо насоса;

г - винт с переменным шагом; д – колесо водной турбины;

е – дисковый кулачок; ж – цилиндрический кулачок;

з – блок из кулачков

Станочный парк в нашей стране классифицирован и состоит из девяти групп станков. Группы назначены в зависимости от характера работ, выполняемых на станках. Внутри групп оборудование подразделяется на отдельные типы станков. Такая классификация позволяет присваивать каждому станку серийного производства точный шифр. Шифр состоит из нескольких цифр: первая, указывает группу, вторая — тип, третья и четвертая характеризуют один из важнейших размеров станка или обрабатываемой детали. Вот основные группы металлообрабатывающих станков: 1 — токарные, 2 — сверлильные и расточные; 3 — шлифовальные и доводочные; 4 — комбинированные, 5 — зубо- и резьбообрабатывающие; 6 — фрезерные;

7 — строгальные, долбежные и протяжные; 8 — разрезные;

9 — разные.

После первой цифры шифра станка обычно записана буква, обозначающая проведенную модернизацию данной модели. Например, шифр 2М55 обозначает широкоизвестный машиностроителям радиально-сверлильный станок с наибольшим диаметром сверления — 55 мм. После модернизации станку присвоен шифр 2Н55, который позволяет отличить новую, улучшенную модель станка от устаревшей снятой с производства.

По степени универсальности все станки делятся на универсальные, специализированные и специальные. Первые предназначены для обработки разнообразных заготовок с определенными максимальными габаритными размерами и массой; вторые — для обработки заготовок, сходных по конфигурации, но имеющих различные размеры в определенных диапазонах (например, зубообрабатывающие и резьбонарезные станки). На специальных станках обрабатывают заготовки одного типоразмера.

При классификации станков учитывают и такие их признаки, как число одновременно работающих инструментов. Одним из наиболее важных внутригрупповых признаков классификации станков всех типов является их точность.

Точность отечественных станков, регламентированная требованиями государственного и международного стандартов, распределяется по классам: нормальная точность — класс Н, обязательная для всех металлообрабатывающих станков, повышенная точность — класс П, высокая точность — класс В, особо, высокоточные станки — класс А и специальные мастер-станки — класс С.

Согласно требованиям стандартов ряды точности переходят из одного в другой по закону геометрической прогрессии со знаменателем, равным 1,6. Другими словами, каждый более высокий ряд точности жестче предыдущего примерно на 40%.

Все большее развитие получают станки с программным управлением, в том числе многоцелевые, обеспечивающие высокую переналаживаемость, точность и производительность обработки.

Автоматика применяется не только для повышения производительности процесса обработки, но и для получения высоких показателей качества обработку Управление от ЭВМ группой станков, возможность оптимизировать процесс обработки и автоматически устанавливать необходимые режимы с учетом изменяющихся условий также характерны для автоматических системы современных станков.

Токарные станки делятся на универсальные и специализированные. Универсальные токарные станки предназначены для выполнения самых разнообразных операций: обработки наружных и внутренних цилиндриндрических, конических, фасонных (фигурных) и торцовых поверхностей; нарезания наружных и внутренних резьб; отрезки, сверления, развертывания отверстий. На токарных станках можно выполнять и другие виды обработки - накатывание рифленых поверхностей, шлифована и т.п. специализированных токарных станках выполняют более узкий круг операций. Например, обтачивание гладких и ступенчатых валов, прокатных валков (массой до 50 т), осей колесных пар железнодорожного транспорта. Токарные станки предназначены для выполнения всех токарных операций, за исключением нарезания резьбы резцами. Наша промышленность выпускает различные модели токарных станков — от настольных до тяжелых. Наибольший диаметр обрабатываемой поверхности колеблется от 95 до 5000 мм при длине заготовки 125-24000 мм.

Универсальный токарно-винторезный станок 16К20 приведен на рис. 2.8., его элементы и компоновка являются типовыми для токарно-винторезных станков. Жесткая коробчатой формы станина 9 установлена на монолитном основании 10, одновременно служащем стружкосборником и резервуаром для охлаждающей жидкости. Слева на станине размещена передняя бабка (шпиндельная бабка) 3.

Рис. 2.8. Универсальный токарно-винторезный станок 16К20

В ней имеется коробка скоростей со шпинделем на переднем конце, которого закрепляется патрон. Выходной вал шпиндельной бабки через сменные зубчатые колеса 2 соединен с коробкой подач 1, обеспечивающей перемещение суппорта 5. Перемещение суппорта может быть осуществлено от ходового вала при точении или от ходового винта при нарезании резьб. Механические перемещения суппорта осуществляют с помощью рукоятки фартука 7. Направление поворота этой рукоятки совпадает с направлением перемещения суппорта. Если необходимо в процессе работы быстро переместить суппорт в новое Положение, нажимают кнопку, встроенную в ту же рукоятку фартука. Фартук 7 оснащен механизмом отключения подачи, позволяющим обрабатывать заготовки по упорам (ограничителям перемещений суппорта) при продольном и поперечном точении. Справа на станине установлена задняя бабка 8. Ее можно перемещать вдоль направляющих станины и закреплять в зависимости от длины обрабатываемой заготовки на требуемом расстоянии от передней бабки. Режущий инструмент закрепляют в резцедержателе 6 суппорта. Люнет 4, как и задняя бабка, является переустанавливаемым элементом станка. Люнет является дополнительной опорой при обработке длинных заготовок (относительно собственного диаметра).

Промышленность выпускает токарно-винторезные станки с межцентровым расстоянием до 12 600 мм для обработки заготовок диаметром 160—1250 мм, но эти предельные размеры корректируются исходя из потребности промышленности.

Токарно-револьверные автоматы снабжены шестипозиционной револьверной головкой с горизонтальной осью вращения, перпендикулярной к оси вращения шпинделя, и тремя поперечными суппортами: передним, задним и верхним. Типовые детали, изготовляемые на токарно-револьверных автоматах, приведены на рис. 2.9.

Рис.

2.9. Типовые детали, обработанные на

токарно-револьверных автоматах

Рис.

2.9. Типовые детали, обработанные на

токарно-револьверных автоматах

Для обработки крупных по размеру и массе заготовок — диаметром 800—25000 мм и высотой 500— 800 мм — предназначены токарно-карусельные станки. Эти станки имеют вертикальную компоновку, т. е. направляющие станины расположены вертикально, а стол с планшайбой — горизонтальной. Такая компоновка облегчает загрузку тяжелых заготовок и наблюдение за процессом обработки. При большом размере токарно-карусельного станка (на котором обрабатывают заготовки диаметром до 25000 мм) при его монтаже стол устанавливают на такой высоте, чтобы планшайба станка находилась на уровне пола. Это облегчает загрузку тяжелых заготовок.

Рис. 2.10. Двухстоечный токарно-карусельный станок

Для обработки заготовок диаметром до 15000 мм применяют одностоечные карусельные станки, а для заготовок диаметром свыше 15000 мм — двухстоечные станки (рис. 2.10). Станки такого типа выпускаются у нас моделей 1520, 1Л525, 1525, 1Л532 с унифицированными узлами, они отличаются в основном своими габаритами и массой. Станок состоит из станины 1 с круговой направляющей, карусели 2 с планшайбой, стоек 3, соединенных поперечиной 7, траверсы 4, несущей вертикальный суппорт 6 с коробкой подач 5 и револьверный суппорт 8 (9 — револьверная головка) с коробкой подач 10 (коробки подач 5 и 10 с независимым приводом), бокового суппорта 11 с коробкой подач 12.

На карусельных станках производят многоинструментальную обработку: боковой суппорт предназначен для обтачивания наружных поверхностей, вертикальный — наружных и внутренних, револьверный внутренних поверхностей (сверлят, зенкеруют, нарезают метчиками резьбы). С помощью специальных приспособлений можно фрезеровать и шлифовать. Конструкция станка позволяет проводить многие из перечисленных операций одновременно.

Кроме универсальных токарно-карусельных станков станкостроительная промышленность СССР выпускает специализированные карусельные станки, предназначенные для изготовления крупных уникальных деталей.

Сверлильные и расточные станки предназначены для обработки сквозных, ступенчатых и глухих отверстий сверлами, зенкерами и метчиками. При оснащении сверлильных станков специальными инструментами и приспособлениями на них можно растачивать отверстия и производить другие работы. Сверлильные станки работают в механических, инструментальных и ремонтных цехах.

Универсальные сверлильные станки делят на несколько групп: настольно-сверлильные одношпиндеольные; вертикально-сверлильные одношпиндеольные; радиально-сверлильные; многошпиндельные сверлильные; станки для глубокого сверления. Наиболее широко распространены вертикально- и радиально-сверлильные станки.

Радиально-сверлильный станок 2М57, серийно выпускаемый Одесским станкостроительным производственным объединением им. В.И. Ленина, один из типичных представителей этого вида станков. Конструкция и компоновка радиально-сверлильных станков за многие годы практически не претерпела существенных изменений, что подтверждает ее рациональность (рис. 2.11).

Рис. 2.11. Радиально-сверлильный станок 2М57

Радиально-сверлильные стайки применяют тогда, когда необходимо обработать достаточно много отверстий в крупных деталях, которые трудно и неудобно перемещать по плоскости стола. При работе на радиально-сверлильных станках деталь остается неподвижной, а шпиндель со сверлом или другим инструментом перемещается относительно детали и устанавливается в требуемое положение. Основанием станка является плита 1, на которой укреплена внутренняя неподвижная колонна с цоколем 2. На внутренней колонне установлена поворотная часть станка, состоящая из наружной гильзы 4 и рукава 7 с перемещающейся по его направляющим сверлильной головкой 6. Рукав перемещают по наружной гильзе 4 с помощью механизма 5 подъема и опускания. Зажим гильзы на колонне осуществляется гидравлическим механизмом зажима. 3. Установленная на рукаве сверлильная головка 6 является самостоятельным силовым агрегатом, ее можно перемешать по направляющим рукава вручную или с помощью электропривода. Все органы управления станком сосредоточены на сверлильной головке. Сверлильная головка 6 состоит из коробок скоростей и подач, механизма подачи, шпинделя 8.

На фундаментной плите устанавливают стол 9 с Т-образными пазами для крепления заготовок Крупные заготовки обрабатывают непосредственно на фундаментной плите. Рабочий цикл станка автоматизирован и обеспечивает максимальное сокращение вспомогательного времени.

Наиболее широко станки этой группы используют в механических цехах мелко- и среднесерийного производства, а также в сборочных цехах заводов тяжелого и транспортного машиностроения.

Расточные станки применяют главным образом для обработки отверстий в заготовках корпусных деталей с точно координированными осями (блоки двигателей, коробки передач и т. п.). Универсально-расточные станки подразделяют на станки для обычных расточных работ и станки для точных расточных работ. Эти станки выпускают с горизонтально или вертикально расположенным шпинделем. В шпинделе закрепляют борштангу с резцами или непосредственно инструмент (сверло, зенкер, развертку и др.). В зависимости от компоновки, точности установочных и рабочих перемещений расточные станки подразделяют на горизонтально-, координатно- и алмазно-расточные (доводные) станки.

В зависимости от диаметра расточного выдвижного шпинделя горизонтально-расточные станки делят на малые, средние и тяжелые.

На горизонтально-расточных станках можно сверлить и развертывать отверстия, нарезать в них резьбы и фрезеровать поверхности. Такие станки применяют в единичном и мелкосерийном производстве для обработки заготовок корпусных деталей.

Отверстия больших диаметров в различных заготовках в условиях массового производства растачивают на многошпиндельных расточных станках, применяя расточные головки. Если в мелкосерийном производстве отверстия обрабатывают по разметке, то в массовом применяют устройства для координатного растачивания и кондукторы, т. е. специальные приспособления для направления режущих инструментов.

В механических цехах многих машиностроительных заводов работают сегодня горизонтально-расточные станки 2Л614, предназначенные для обработки отверстий в заготовках корпусных деталей. Станок (рис. 2.12) снабжен встроенной в коробку скоростей 9 планшайбой 8 с радиальным суппортом 7. Коробка скоростей установлена на направляющих передней стойки 10. На станке можно производить растачивание, сверление, зенкорование и развертывание отверстий, фрезерование плоскостей и пазов выдвижным расточным шпинделем 6, а также обтачивание торцов и растачивание отверстий и кольцевых канавок радиальным суппортом. Шпиндель и планшайбу приводит во вращение электродвигатель 11.

Рис. 2.12. Универсальный горизонтально-расточный

станок 2Л614

Движение подачи осуществляется от электродвигателя постоянного тока 12 с широким диапазоном регулирования. Конструкция привода 13 позволяет изменять подачу без остановки станки. Заготовку устанавливают на столе 5, имеющем продольные и поперечные перемещения. Задняя стойка 2 с опорой 14 и электродвигателем 3 предназначена для поддержания оправок большой длины. Все элементы станка установлены на станине 1. Диаметр планшайбы 8 станка 500 мм, наибольшее радиальное перемещение суппорта планшайбы 120 мм; наибольшее продольное перемещение выдвижного шпинделя 500 мм; рабочая поверхность стола 1000X800 мм; суммарная мощность электродвигателей 9 кВт.

Горизонтально-расточные станки сочетают в себе возможности универсальных, координатно- и алмазно-расточных станков. Оптическая измерительная система, программное управление, гидравлическая подача с бесступенчатым регулированием, разгруженные направляющие позволяют во многих случаях использовать горизонтально-расточные станки вместо дорогостоящих координатно- и алмазно-расточных.

Фрезерные станки предназначены для обработки наружных и внутренних фасонных поверхностей, для прорезки прямых и винтовых канавок, фрезерования резьб, зубьев колес и др. Различают две основные группы фрезерных станков: универсальные (общего назначения) и специализированные. К первой группе относятся горизонтально-, вертикально- и продольно-фрезерные станки, ко второй — шпоночно-фрезерные, шлицефрезерные, карусельно-фрезерные и другие станки.

Одношпиндельные горизонтально- и вертикально-фрезерные станки по своему устройству различаются только расположением шпинделей. Эти станки состоят из унифицированных узлов и деталей. Наиболее универсальны современные инструментальные фрезерные станки, на которых благодаря широкой номенклатуре приспособлений выполняют практически все работы при изготовлении металлорежущих инструментов. Этими станками комплектуются инструментальные цехи машиностроительный заводов.

Продольно-фрезерные станки предназначены для обработки поверхностей крупногабаритных заготовок. Такие станки (рис. 2.13, а) изготовляют с одним или несколькими вертикальными и горизонтальными шпинделями.

В последнем случае заготовку можно обрабатывать одновременно с нескольких сторон. По направляющим станины 1 может перемещаться стол 2, на котором закрепляют заготовки (их может быть несколько в зависимости от их размера). Обработку выполняют фрезами, установленными в шпинделях, находящихся в шпиндельных бабках 3, 5, 6, 7. Так как стол неподвижен, то для получения требуемых размеров при обработке инструмент устанавливают выдвижением шпинделей вдоль их осей и перемещением шпиндельных бабок 5 и 6 по направляющим поперечины 4 перпендикулярно к осям шпинделей этих бабок.

Рис. 2.13. Общий вид четырех шпиндельного продольно-фрезерного станка (а) и схема барабанно-фрезерного станка (б)

Барабанно-фрезерные станки — непрерывно действующие станки (рис. 2.13, б). Они преимущественно применяются в серийном и массовом производстве. На таких станках может производиться одновременная обработка двух поверхностей заготовок. На валу 5, проходящем через раму станины, смонтирован барабан 3, имеющий форму правильного четырехугольника (иногда пяти- и шестиугольника), на гранях которого установлены приспособления 6 для закрепления Заготовки. Вал вместе с барабаном 3 вращается от отдельного привода 4. Частота вращения барабана может регулироваться коробкой подач, помещенной в корпусе (танины. На двух стойках 1 размещены фрезерные головки 2, которые представляют собой самостоятельные узлы с индивидуальным приводом. Фрезерные головки могут перемещаться на стойках и закрепляться в любом положении согласно требуемой настройке станка. Для регулирования глубины фрезерования шпиндели кроме вращательного движения имеют поступательна движение по направлению оси вращения. Производительность станка зависит от числа одновременно обрабатываемых заготовок и частоты вращения барабана.

Зубчатые колеса станков, машин и механизмов обрабатывают на разнообразных зубообрабатывающих станках.

Зубья на колесах нарезают двумя способами: копированием и обкатыванием. Метод копирования заключается в том, что режущим лезвиям инструмента (фрезе) придают профиль впадин обрабатываемого зубчатого колеса. Впадины фрезеруют последовательно. Обработка чередуется с делением, т. е. с поворотов заготовки на один зуб после окончания обработки раздой впадины. Схема обработки по методу копирования модульной и пальцевой фрезой показана на рис. 2.14. способ копирования применяется главным образом при изготовлении зубчатых колес невысокой точности.

Рис. 2.14. Схема обработки зубьев по методу копирования

фрезами: а - модульной; б - пальцевой

Зубчатые колеса наиболее высокой точности нарезают методам обкатывания заготовки червячной фрезой, круглым и реечным долбяками, зубострогальными резцами, накатываением зубчатыми валками и другими инструментами. При обработке зубьев методом обкатывания профиль режущих зубьев инструмента не совпадает с профилем нарезаемых зубьев колес. Между режущим инструментом и заготовкой нарезаемого колеса осуществляется такое относительное движение, какое они имели бы, находясь в действительном зацеплении. Это означает, что начальные окружности инструментального и нарезаемого колес в процессе нарезания как бы катятся одна по другой без скольжения (рис. 2.15). Наиболее распространенный типом зубообрабатывающих станков является зубофрезерный станок (рис. 2.16) для нарезания зубчатых колес с прямыми и косыми зубьями, а также червячных колес и червяков методом обкатывания.

Рис. 2.15. Схема образования зубьев колеса по методу обката

Рис. 2.16. Общий вид зубофрезерного станка

Станок выполняет три движения; вращение червячной фрезы, вертикальную подачу фрезы и вращение заготовки. На направляющих стойки 7 станины смонтированы фрезерный суппорт 5, несущий шпиндель червячной фрезы. На горизонтальных направляющих станины находятся салазки со столом 1. Оправка 6 служит для установки и закрепления заготовок. Верхний конец, ее при необходимости вводится в люнет 3. Стойка 2, на которой крепится люнет с помощью верхней балки 4, связана со стойкой 7, образуя вместе со станиной жесткую систему. Справа от станины размещены основные механизмы привода и настройки подачи 8, деления 9 дифференциала 10. Современные зубофрезерные станки, различные по своей конструкции и размерам, сохраняют единую принципиальную кинематическую структуру

Для обработки конических колес применяют зубострогальные станки (рис. 2.17), работающие по методу обкатывания одновременно двумя резцами. В нижней части станины 9 расположен электродвигатель 11, приводящий в движение рабочие органы станка. На плоской части станины размещены основные узлы станка: люлька 5 для крепления заготовки 4 и суппорт 1, на котором размещены резцовые салазки 2, совершающие возвратно-поступательные движения в радиальном направлении к центру заготовки, а суппорт 1 приводит в движение резцы и совершает движение обкатывания, вращаясь вокруг своего центра. Люльку 5 с заготовкой устанавливают под заданным углом на направляющих 8. Заготовка с помощью зубчатой передачи 6 совершает в период обкатывания вращательное движение, а при отводе резцов 3 механизм 7 выполняет операцию деления. Салазки 10 подводят заготовку к резцам и отводят ее от них.

Рис. 2.18. Схема нарезания зубьев конических колес

В определенный момент резцы начинают обработку боковых поверхностей зуба (рис. 2.18, б). Затем они с планшайбой занимают горизонтальное положение (рис. 2.18, в) и, наконец, заканчивают формирование зуба (рис. 2.18, г). По окончании обработки заготовка ускоренно отводится от резцов и вместе с планшайбой возвращается в исходное положение. Во время отвода заготовки совершается делительное движение. Затем цикл повторяется, пока не будут обработаны все зубья. Зубообрабатывающее оборудование весьма разнообразно. Вопросам зубообработки посвящены труды ученых станкостроителей, конструкторов и технологов. Поэтому, не пытаясь объять необъятное, вспомним лишь о существовании разнообразных видов передач зацеплением и соответствующих зубчатых колес: цилиндрических с прямыми и косыми зубьями, с шевронным (елочным) зубом, конических, с винтовым зубом, червячных, волновых, реек реечных передач и др. И сразу станет понятно, что если для изготовления всего этого широкого набора общемашиностроительных деталей разработаны технологические процессы обработки, то и зубообрабатывающих станков должно быть достаточно. И не только для нарезания зубьев, но и для их отделки.

Отделочные операции выполняют на шевинговальных зубошлифовальных, притирочных, зубохонинговальных станках, обкатных стендах. Обработка производится абразивным инструментом: шлифовальными кругами, шеверами, зубчатыми хонами либо чугунными колесами-притирами, находящимися в процессе отделки в зацеплении с зубчатым колесом. Обкатывание незакаленных зубчатых колес производят в масляной среде в паре с одним или несколькими закаленными колесами-эталонами. В результате давления зубьев колес-эталонов на поверхностях обрабатываемых зубьев сглаживаются неровности, возникает наклеп.

Отделочные и доводочные операции обязательны, естественно, не только для зубчатых колес. Ни одна точная деталь машины. Не может быть изготовлена без обработки ее наиболее точных, сопрягаемых поверхностей на шлифовальных и доводочных станках. В основном на этих операциях обеспечивается окончательная размерная точность обработки, а значит, и высокая взаимозаменяемость деталей при сборке.

Шлифовальные станки подразделяют на станки для круглого шлифования (центровые и бесцентровые), плоского шлифования и для доводочно-притирочных работ. Последние, в свою очередь, подразделяют на три группы в зависимости от применяемых образивных материалов: шлифовальные круги, порошок, полировочная паста.

В условиях крупносерийного и массового производства целесообразно применять для шлифования цилиндрических деталей бесцентровые круглошлифовальные станки (рис. 2.19). Эти станки выпускаются для наружного и внутреннего шлифования. На станине 1 неподвижно установлена бабка 2, несущая шпиндель со шлифовальным кругом 11. Справа в продольных направляющих станины размещена плита 8, на которой установлена бабка 6 с поворотной головкой 9 и ведущим кругом 10. Круг можно поворачивать вокруг горизонтальной оси на требуемый угол. На станине закреплена направляющая призма (нож) 4, которая является опорой для обрабатываемой заготовки. Установка бабки 6 ведущего круга на размер обрабатываемой заготовки, а также компенсация износа круга производятся перемещением бабки по направляющим станины вместе с плитой 8 с помощью маховичка 7 и винтовой передачи. Механизмы привода смонтированы внутри станины. Вращение кругам сообщает электродвигатель. Для периодической правки шлифующего и ведущего кругов алмазными карандашами служат специальные устройства 3 и 5.

Рис. 2.19. Общий вид бесцентрового круглошлифивального

станка

Чтобы лучше понять принцип работы станка, рассмотрим схему бесцентрового шлифования на нем наружного цилиндра (рис. 2.20). Обрабатываемую заготовку 1, лежащую на направляющем ноже 4, пропускают между двумя кругами: шлифующим (рабочим) 2 и ведущим 3. Оба круга вращаются в одном направлении, но с разной частотой вращения. Так как трение между ведущим кругом и заготовкой больше, чем между заготовкой и шлифующим кругом, то заготовка увлекается во вращение ведущим кругом 3.

Рис. 2.20. Схема бесцентрового круглого шлифования.

Поворот оси ведущего круга на некоторый угол (1—7°) в вертикальной плоскости обеспечивает перемещение обрабатываемой

заготовки вдоль оси шлифующего круга при одновременном вращении заготовки вокруг своей оси.

Применяют также метод бесцентрового шлифования с поперечной подачей шлифующего круга. В этом случае оси шлифующего и ведущего кругов строго горизонтальны.

Для шлифования плоских поверхностей деталей периферией или торцом шлифовального круга предназначены плоскошлифовальные станки (рис. 2.21).

Рис. 2.21. Общий вид плоскошлифовального станка

Они имеют прямоугольные или круглые столы, оснащенные электромагнитными плитами для размещения и удержания на них заготовок в процессе шлифования. Станина 4 имеет продольные направляющие, по которым возвратно-поступательно перемещается рабочий стол 1. По вертикальным направляющим стойки 3 перемещается шлифовальная бабка с шлифовальным кругом 2. Главные движения в станке: вращение шлифовального круга; продольная подача — прямолинейное возвратно-поступательное движение стола с заготовкой (либо с набором заготовок); поперечная и вертикальная подачи сообщаются шлифовальной бабке с шлифовальным кругом. Шлифовальный круг крепится на конце шпинделя шлифовальной бабки. В том случае, когда ширина обрабатываемой заготовки больше ширины шлифовального круга, шлифовальной бабке сообщается периодическая поперечная подача. Вертикальная подача шпиндельной бабки необходима для снятия заданного припуска.

При обработке на шлифовальных станках режущим инструментом являются шлифовальные круги, которые состоят из мелких зерен абразивного материала, сцементированных связующим веществом — связкой. Твердость абразивных материалов значительно выше твердости закаленных сталей.

В процессе резания шлифовальные круги засаливаются, затупляются, теряют правильную геометрическую форму, поэтому их периодически подвергают правке с полным восстановлением их геометрии и режущих свойств. При правке круга с его поверхности удаляют слой изношенных абразивных зерен. Правку шлифовальных кругов производят искусственными алмазами: алмазно-металлическими карандашами или кристаллами алмаза, запаянными в стальные оправы. Применяют и твердосплавные инструменты, и специальные абразивные диски.

В машиностроении сравнительно недавно стали применять особые методы обработки. Это методы обработки материалов, непосредственно использующие электроэнергию для технологического процесса: электрохимический, электроэрозионный, электрогидравлический, светолучевой (лазерный).

С помощью этих методов обрабатывают заготовки из твердых и хрупких материалов, например, стекла, рубина, алмаза, с большим трудом обрабатываемых обычными методами; режут стальные листы, прошивают отверстия диаметром до 0,001 мм (электронно-лучевой метод); обрабатывают поверхности сложной формы, прошивают отверстия в труднодоступных местах заготовок и сборочных единиц (электротермический и электроэрозионный методы обработки); полируют поверхности заготовок, затачивают режущий инструмент (электрохимический) и др.

Для реализации электрических методов станкостроители создают соответствующее оборудование, полноправно входящее в цеху машиностроительных заводов наряду с привычными, традиционными станками.

На этом можно закончить знакомство с металлообрабатывающими станками, с их основными группами.

Требования к повышению производительности привели к созданию станков-автоматов, автоматических линий. Именно автоматы, сконструированные для обработки какой-либо единственной заготовки в массовом производстве, например в автотракторном машиностроении, являются самыми высокопроизводительными. Но автоматы и автоматические линии обладают наряду с достоинствами и серьезными недостатками — их сложно, а иногда и невозможно переналадить для обработки другой заготовки. При переходе на изготовление новой модели автомобиля приходится демонтировать действующую автоматическую линию и монтировать новую. Это связано со значительными затратами.

В мелкосерийном производстве, оснащенном универсальными станками, переход на выпуск новой продукции проще. Однако универсальные станки по производительности уступают станкам специальным, станкам-автоматам, созданным для обработки заготовок одного вида.

Конструкторы давно стремились создать станки, сочетающие в себе высокую производительность и точность автоматов с универсальностью типовых станков индивидуального производства. Такая возможность открылась благодаря успехам в области электронно-вычислительной техники. Были построены первые станки с числовым программным управлением (ЧПУ). Эти станки были выполнены по классической схеме универсальных станков соответствующих групп, но действием их узлов управлял уже не человек, как на универсальных станках, и не система копиров и кулачков, как у автоматов, а электронная система. Впервые в истории станкостроения на машину возложено исполнение хотя и довольно ограниченных, но все же интеллектуальных функций. Если на универсальных станках работают рабочие-станочники, в силу своего опыта и способностей производящие самые разнообразные операции, то станки с ЧПУ обслуживают операторы, задача которых не управлять механизмами станка (ими управляет программа, составленная заранее инженерами), а следить за работой станка или группы станков, устанавливать заготовки, снимать обработанные детали, переналаживать станки на обработку других заготовок, сменяя программы, и др. Работа оператора станков с ЧПУ требует комплекса специальных знаний.

Программа работы станка с ЧПУ задается в виде отвлеченных чисел и записывается на программоноситель в закодированном виде. Программоносителем для ЧПУ могут служить магнитные ленты, перфоленты, штекерные панели и др. Программа ЧПУ дает возможность задавать все необходимые элементы работы станка. На рис. 2.22 приведена схема программного управления станком с программой, записанной на перфорированной ленте. Барабан 2 перемещает ленту 4 с пробитыми отверстиями, соответствующими определенному циклу обработки. Пальцы 3 воспринимающего механизма при совпадении с отверстиями на ленте западают в них, что вызывает срабатывание устройств и механизмов станка, связанных с пальцами, Узлы станка, которые в данном положении цикла не должны участвовать в работе, команды не получают, так как управляющие ими пальцы остаются неподвижными. Механизмы станка приводятся в движение от электрических 1 или пневматических 5 устройств.

Рис. 2.22. Схема программного управления

Рассмотрим схему программного управления продольно-фрезерного станка (рис. 2.23). На дорожках магнитной ленты — программоносителе 2, приводимой в движение лентопротяжным механизмом 1, записаны сигналы, управляющие, как рабочими движениями станка, так и вспомогательными функциями, вплоть до команды «Стоп» для периодической смены инструмента. При движении ленты магнитные импульсы воздействуют на считывающие головки, которые передают электрические сигналы по проводам 3, 4, 26 в устройства сравнения 5, 14, 25, Смесители согласовывают сигналы от считывающих головок с сигналами исполнения команд (обратная связь), поступающих по проводам 7, 15, 24 от датчиков 9, 17, 20, вращающихся синхронно с соответствующими ходовыми винтами 10, 13 и 21.

Рис. 2.23. Схема программного управления

продольно-фрезерного станка

Система обратной связи контролирует выполнение программы и коррекцию фактических положений исполнительных органов станка при несоответствии этих положений заданным. Сельсины — индукционные датчики системы обратной связи (9, 17, 20).

В устройствах сравнения сигналы исполнения вычитаются из сигналов команды, а сигналы их разности направляются в чувствительные электромашинные регуляторы 6, 16 и 23, где усиливаются и поступают далее в электродвигатели 8, 18 и 19. Эти электродвигатели через ходовой винт 10 осуществляют вертикальную подачу фрезерной головки 11, посредством винта 13 — горизонтальную подачу суппорта 12 и посредством винта 21 — продольную подачу стола 22.

Системы числового программного управления делятся на две основные группы. Непрерывные системы ЧПУ применяют на станках, предназначенных для обработки заготовок сложной геометрической формы. Они определяют траекторию движения режущих инструментов, необходимую для получения Заданного контура детали. Позиционные системы ЧПУ применяют в тех случаях, когда требуется обеспечить лишь выход инструмента в заданное положение (позицию).

Для эффективного использования станков с программным управлением требуется, чтобы время выполнения операции на этом станке было меньше, чем на станке общего назначения. А это достигается только при осуществлении сложных операций. Поэтому в настоящее время ведутся разработка и внедрение станков с ЧПУ, способных обрабатывать самые сложные заготовки, например корпусных деталей машин, с минимальными затратами времени на подготовительно-заключительные работы (смена инструмента, переустановка заготовки для следующей операции и т. п.) и высокой производительностью обработки.

Большими возможностями обладают многоцелевые станки. Эти станки целесообразно применять в мелко- и среднесерийном многономенклатурном производстве при обработке точных и сложных заготовок деталей.

Познакомимся с устройством многоцелевого станка МА-2612Ф2 с ЧПУ (рис. 2.24).

Рис. 2.24. Общий вид многоцелевого станка

Главное отличие этого типа станков 6Т ранее рассмотренных заключается в наличии инструментального магазина 8 с многочисленными режущими инструментами. Магазин 8 данного станка — поворотный, имеет десять барабанов 7 с гнездами для режущих инструментов. Общая вместимость магазина 100 инструментов. Станок предназначен для сверления, растачивания, зенкерования, развертывания, нарезания резьбы, фрезерования за одну операцию в сложных корпусных заготовках. Обрабатываемая заготовка корпусной детали 2 крепится на поворотном столе 1, позволяющем выполнять многопозиционную обработку. Система программного управления этого станка обеспечивает установку координат с погрешностью не более 0,02 мм. Для автоматической смены инструмента служит поворотная автоматическая рука 4, которая переносит инструмент из захвата каретки 5 в шпиндель 3 и обратно. Каретка перемещает инструмент по направляющим 6 и вставляет его в свободное гнездо, из которого он был извлечен для обработки заготовки. Все подготовительные действия (поворот магазина и барабана с инструментами, захват нужного очередного инструмента и подача его кареткой к шпиндельной бабке) выполняются во время работы станка. Поэтому непосредственно на смену инструментов в шпинделе затрачивается всего несколько секунд. Все движения исполнительных органов станка управляются системой ЧПУ.

Наибольший экономический эффект достигается при выполнении многопереходной обработки сложных корпусных заготовок. Так, один многоцелевой станок заменяет шесть — семь обычных станков. При этом высвобождаются пять рабочих, затраты на оснастку снижаются в 3 раза.

Для достижения высокой эффективности многооперационные и другие станки с ЧПУ группируют в отдельные участки, обслуживаемые небольшой группой специалистов, инженеров, техников (программистов и наладчиков), операторов. При использовании многоцелевых станков для конкретных технологических операций установившегося производства создаются предпосылки к широкому применению средств автоматизации, включая использование промышленных роботов.

В двенадцатой пятилетке наряду с дальнейшим ростом доли обработки резанием на станках с ЧПУ, выпуск которых увеличится более чем в 2 раза, получает значительное развитие робототехника, основным назначением которой является качественно новое развитие автоматизации. Промышленные роботы являются одним из важнейших средств решения комплекса задач для улучшения условий труда, повышения эффективности общественного производства, роста производительности труда и улучшения качества продукции.

Промышленными роботами называют автоматические быстропереналаживаемые универсальные машины с программным управлением, способные с помощью захватных устройств производить захват, ориентацию и транспортирование обрабатываемых деталей, выполнять разнообразные операции. Промышленные роботы применяют для выполнения как основных технологических операций (окраски, порезки точечной сварки и т. д.), так и вспомогательных операций (обслуживания оборудования, выполнения погрузочно-разгрузочных работ при обслуживании металлорежущего сборочного, кузнечно-прессового, литейного и другого оборудования).

Системы управления промышленными роботами имеют много общего с системами программного управления станками. В роботах также используют системы непрерывного и позиционного управления. При непрерывном управлении захватное устройство робота перемещается по заданной траектории в пределах рабочей зоны обслуживания. При позиционном управлении задают только отдельные точки рабочей зоны, в которые захватные устройства должны прийти при воспроизведении программы. Системы управления роботов имеют в основном электромеханическую память. В них широко используют конечные выключатели, жесткие упоры, штекерные коммутаторные панели, потенциометры и др. Более сложные системы имеют электронную память, позволяющую хранить относительно большое число различных программ действия робота. И, наконец, системы, в которых перерабатывается большой объем информации, требует управляющих ЭВМ.

В отличие от станков с ЧПУ роботов программируют, как правило, методом обучения, когда на первом цикле оператор, управляя роботом вручную на малой скорости, имитирует обслуживание. Вся последовательность действий робота, координаты позиций, траектории перемещения, действия в различных позициях запоминаются и воспроизводятся роботом в последующих циклах автоматически на рабочих скоростях. Такой метод обучения (задания программы) обусловлен сложностью цикла обслуживания, трудностью математического программирования систем с большим числом степеней, свободы и отсутствием единой технологической базы для функционирования робота и обслуживаемого им оборудования.

Рис. 2.25. Промышленный робот РВ-50Ф2 (ЭНИМС)

Промышленный робот РВ-50Ф2 (рис. 2.25) разработан в экспериментальном научно-исследовательском институте металлорежущих станков (ЭНИМС). Этот робот предназначен для загрузки станков токарной группы заготовками. На основании 1 робота расположены двухкоординатный крестовый стол 2 и колонна 8. На колонне смонтирован манипулятор 7 со сменными захватными устройствами 5, На крестовом столе установлено приспособление 3, обеспечивающее базирование и установку специальной тары 4 с упорядоченно расположенными заготовками. Положение робота у станка определяется механизмом 9, подвижный штырь которого входит в зацепление с фиксирующей рейкой 10. Робот может перемещаться по рельсовому пути вдоль станка к автоматизированному складу 11. Робот имеет пять степеней свободы (без учета движения захвата и перемещения по рельсовому пути). Продольное и поперечное перемещения крестового стола, а также ход захватного устройства робота вдоль продольной оси б осуществляются посредством системы ЧПУ; привод этих движений производится от электрогидравлических шаговых двигателей. Качание манипулятора, поворот вокруг продольной оси и зажим обеспечиваются гидроцилиндрами посредством цикловой автоматики. Перемещение робота по рельсовому пути осуществляется от гидромотора по сигналам конечных выключателей.

Для управления роботом можно использовать любую из станочных серийных систем ЧПУ с программированием трех координат или ЭВМ.

Для успешного внедрения в производство промышленных роботов необходимо проведение ряда мероприятий: внесение изменений в технологическое оборудование, обслуживаемое роботами; разработка вспомогательных устройств, расширяющих функции роботов, выбор оптимальной компоновки участка станков; установление связи указанного участка с основным производством.

Пример компоновки участка из пяти станков с ЧПУ, обслуживаемых одним роботом, показан на рис. 2.26. Станки 1 расположены по кругу. Робот 4 может подавать заготовки от станка к станку при последовательной обработке или на стол 3 для заготовок, а также производить смену инструмента в каждом из станков. Манипулятор робота имеет пять степеней свободы. Робот управляется системой ЧПУ 2.

Рис. 2.26. Компоновка участка станков с ЧПУ, обслуживаемых роботом: 1 - станок; 2 - система ЧПУ; 3- стол для заготовок;

4 - робот

Увеличение выпуска и совершенствование качества металлообрабатывающих станков с ЧПУ позволили использовать их для создания автоматических линий и участков. Большим преимуществом станков с ЧПУ и участков на их основе является высокая производительность при обеспечении гибкости производства, т. е. возможности использования при частой смене объекта производства — обрабатываемых заготовок.

Управление группой таких станков осуществляется в большинстве случаев от ЭВМ, функции которых заключаются, не только в управлении циклом по заданной программе, но и в подготовке самой программы, сборе сведений и информации, внесении корректив в работу участка. Автоматизация на базе станков с ЧПУ — высший уровень современного производства, позволяющий решать проблему массового выпуска продукции с возможностью быстрого перехода на изготовление новых видов деталей без смены оборудования.

Все станки ГПС имеют двустороннюю связь с управляющей ЭВМ, в функции которой входит выполнение следующих задач:

анализ ситуаций и оптимальное управление движением спутников по линии;

систематический поиск оптимальных решений по выполнению сменного задания и выдача указаний операторам по загрузке и разгрузке деталей и заготовок;

связь с управляющими системами ЧПУ станков и выдача им программы в соответствии с поступившей на станок заготовкой;

контроль наличия и состояния инструментов в станках и выдача указаний по замене инструмента; выдача отчетной информации о работе ГПС; подготовка исходной информации для планирования работы на следующую рабочую смену; диагностика работы оборудования. На основе изучения опыта внедрения и эксплуатации ГПС различного назначения в металлообрабатывающей промышленности можно сделать выводы не только о положительном экономическом эффекте, но и о положительных социально-экономических изменениях при внедрении гибких производственных систем, управляемых от ЭВМ;

увеличивается уровень технической вооруженности труда и в значительной мере решается проблема дефицита рабочих, выполняющих как основные, так и вспомогательные операции (транспортные, складские рабочие);

изменяется характер труда, увеличивается доля умственного труда и сводится к минимуму доля труда физического; вместо рабочих-станочников и операторов требуются рабочие-наладчики, рабочие, управляющие механизмами и машинами;

появляются новые категории работников, обслуживающих ГПС — операторы подготовки и контроля инструментальных наладок, наладчики вычислительной техники;

повышаются требования к квалификации работников, обслуживающих комплекс; в связи со сложностью выполняемых работ обслуживающий персонал должен иметь специальное среднее и высшее образование; создаются условия для четкой, ритмичной работы и др.

Проследив тенденции и формы развития современного станкостроения, ознакомившись с разновидностями станков, уровнем их автоматизации, читатель вправе ждать описания станкостроения завтрашнего дня. Но все дело в том, что, описывая настоящее, мы незаметно вторгаемся в завтрашний день. Повышение и совершенствование уровня автоматизации, стремление к созданию и реализации «малолюдной» технологии, передача трудоемких, монотонных, утомительных операций роботам и автоматам — вот направление, по которому и будет развиваться станкостроение.

Однако не нужно думать, что гибкие производственные системы должны заменить в будущем другие формы организации металлообработки. Есть еще много производств, где продукция достаточно совершенна, формы ее сложились и не претерпевают значительных изменений. Например, шарикоподшипниковая промышленность. Детали подшипников — это стабильная продукция, для производства которой наиболее выгодным является использование специализированных, высокопроизводительных автоматических линий, которые можно ограниченно переналаживать, так как и в типовых деталях подшипников могут изменяться размеры и форма отдельных конструктивных элементов. Но во многих отраслях промышленности сравнительно часто и существенно изменяются параметры изделий. Там незаменимы ГПС. Их дальнейшее совершенствование — главная забота машиностроителей.

На рисунках 2.27 – 2.30 представлены станки современных конструкций. Универсальный круглошлифовальный полуавтомат особо высокой точности мод. 3У12АФ11, представленный на рис. 2.27 предназначен для шлифования наружных и внутренних цилиндрических, конических и торцовых поверхностей при установке деталей в центрах, кулачковом патроне, на планшайбе или цангах в условиях мелкосерийного и серийного производств.

Рис. 2.27. Универсальный круглошлифовальный полуавтомат особо высокой точности мод. 3У12АФ11

На рис. 2.28 представлен координатный сверлильно-фрезерно-расточной одностоечный станок мод. 24К40СФ4-01.

Рис. 2.28. Координатный сверлильно-фрезерно-расточной

одностоечный станок мод. 24К40СФ4-01

Станок предназначен для обработки отверстий с точным расположением осей методами получистового и точного чистового растачивания, развертывания, контурного фрезерования, сверления, зенкерования, резьбонарезания.

На рис. 2.29 представлен гибкий сверлильно-фрезерно-расточной производственный модуль мод. ЛР400ПМФ4М.

Рис. 2.29. Гибкий сверлильно-фрезерно-расточной

производственный модуль мод. ЛР400ПМФ4М

Производственный модуль предназначен для обработки крупных корпусных деталей, может быть использован в гибких производственных системах, на автоматизированных участках, а также в качестве автономной гибкой производственной единицы.

Единая транспортно-накопительная система позволяет проводить автоматическую смену инструментального магазина и столов спутников. Станок имеет высокую мощность главного привода, прост в обслуживании.

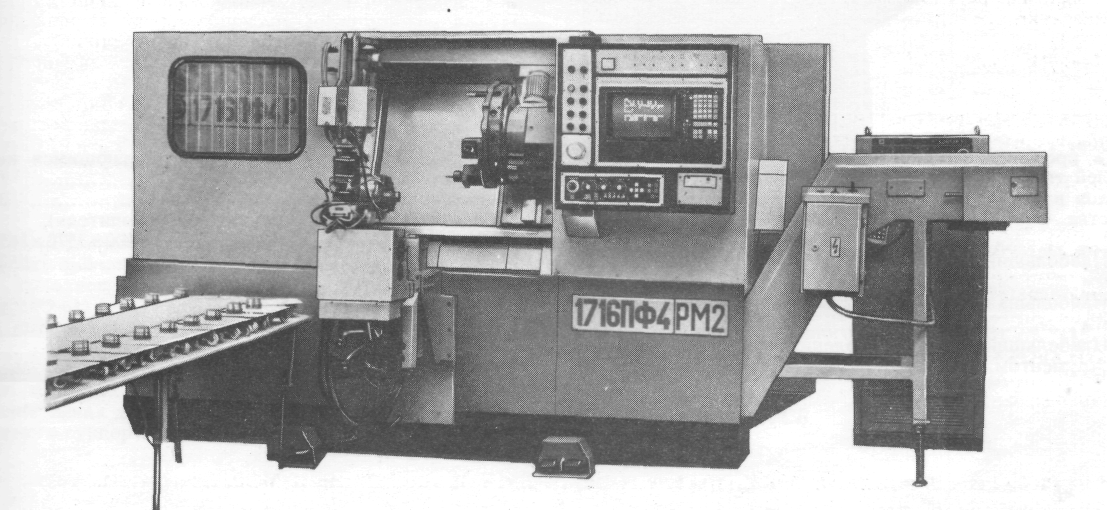

На рис. 2.30 представлен модуль производственный гибкий многоцелевой токарный патронно-центровой 1716ПФ4РМ2.

Рис. 2.30. Модуль производственный гибкий многоцелевой

токарный патронно-центровой 1716ПФ4РМ2

Модуль предназначен для обработки тел вращения (токарная обработка, доделочные операции фрезерования лысок, канавок и пазов, сверление внецентровых и радиальных отверстий и резьбонарезание с одной установки заготовки) в автоматическом цикле с ограниченным участием обслуживающего персонала в течение 2-3 смен.

Основой совершенствования автоматизированных станочных систем являются достижения науки и техники. Эти достижения уже сейчас позволяют конструкторам в значительной степени усовершенствовать станки и машины. Ведь уже сегодня конструкторы-станкостроители работают над приспособлением станков к изменяющимся условиям производства — адаптацией.