- •1. Несущие системы станков

- •1.1. Конструкции. Общие сведения

- •1.2.Станины и основания

- •1.2.1. Горизонтальные станины

- •1.2.2.Стойки (вертикальные станины)

- •1.3. Конструирование и расчет базовых деталей металлорежущих станков

- •1.3.1. Компоновка станка

- •1.3.2. Расчет станин на жесткость

- •1.3.3. Подвижные корпусные детали и узлы

- •1.4. Неметаллические станины металлорежущих станков

- •1.4.1. Железобетонные станины

- •1.4.2. Производство деталей несущей системы мрс из полимербетона

- •Изготовление деталей несущей системы

- •Техника соединения бетонных и стальных деталей

- •2. Проектирование направляющих

- •2.1. Направляющие скольжения для прямолинейного движения

- •2) Охватывающие

- •2.2. Направляющие скольжения для кругового движения

- •2.3. Накладные направляющие

- •2.3.1. Накладные направляющие на станинах (стойках)

- •2.4. Расчет направляющих скольжения смешанного трения

- •2.5. Направляющие с гидроразгрузкой

- •2.6. Гидродинамические направляющие

- •2.7. Гидростатические направляющие

- •2.9. Направляющие качения

- •2.10. Проектные параметры направляющих

- •2.10.1 Расчет на статическую прочность

- •2.10.2. Расчет на жесткость

- •Расчет направляющих на долговечность

- •Расчет потерь на трение

- •2.11. Конструкция направляющих токарных станков

- •2.12. Направляющие тяжелых токарных станков

- •3. Шпиндельные узлы (шу) станков

- •3.1. Проектные параметры и критерии шу

- •3.2. Выбор проектных критериев

- •3.3. Жёсткость шу

- •3.4. Материалы шпинделей

- •3.5. Конструкции шу

- •3.6. Опоры шпиндельных узлов

- •3.7. Расчет шпиндельных узлов (определение проектных параметров и значений проектных критериев). Расчет радиальной жесткости шу

- •Расчет осевой жесткости шу

- •Механизмы подач металлорежущих станков

- •Передача ходовой винт-гайки скольжения жидкостного трения (гидростатическая)

- •Заключение

- •Оглавление

- •Механизмы подач металлорежущих станков 156

- •Заключение 171

- •394026 Воронеж, Московский просп., 14

3.6. Опоры шпиндельных узлов

В качестве опор используются: подшипники качения (шариковые, роликовые, игольчатые); подшипники скольжения (гидродинамические, гидростатические, аэродинамические, аэростатические, магнитные)

Из-за ряда существенных преимуществ наибольшее применение в настоящее время имеют подшипники качения (рис.3.9).

Опоры качения. В качестве опор качения ШУ отечественных станков используются радиальные и радиально-упорные шарико- и роликоподшипники. Подшипники, воспринимающие только радиальную силу, показаны на рис 3.10, воспринимающие радиальную и осевую силы, показаны на рис. 3.11.

В шпиндельных узлах применяются в основном подшипники последних трех классов точности. По точности шпиндельные подшипники целесообразно сравнивать по радиальному или осевому биению каждого кольца. Радиальное биение каждого из колец подшипника при его вращении можно представить как

![]() (3.7) где

(3.7) где![]() -

биение, причиной которого является

эксцентриситет;

-

биение, причиной которого является

эксцентриситет;

![]() - блуждающее биение,

причиной которого являются погрешности

тел качения и дорожек качения.

- блуждающее биение,

причиной которого являются погрешности

тел качения и дорожек качения.

Каждая из этих составляющих по-разному влияет на точность обработки.

Расчет допустимого

биения каждого подшипника (точности

подшипника)![]() ШУ проводят исходя из допустимого биения

переднего конца шпинделя по методике,

разработанной В.Н. Трейлером. Для расчета

нанесем на рис.3.12. биение передней опоры

ШУ проводят исходя из допустимого биения

переднего конца шпинделя по методике,

разработанной В.Н. Трейлером. Для расчета

нанесем на рис.3.12. биение передней опоры

![]() и задней опоры

и задней опоры

![]() за счет эксцентриситета вращающегося

кольца и результирующее биение оси

переднего конца

за счет эксцентриситета вращающегося

кольца и результирующее биение оси

переднего конца![]() .

Проведем линию через центр задней опоры

шпинделя параллельно его оси и получим

два подобных треугольника. Из подобия

которых можно записать

.

Проведем линию через центр задней опоры

шпинделя параллельно его оси и получим

два подобных треугольника. Из подобия

которых можно записать

![]()

откуда

![]()

где а

- вылет

переднего конца;![]() -

межопорное расстояние формула (3.9)

получена для ШУ, в которых в каждой опоре

установлено по одному радиальному

подшипнику (схемы I,

2, 4, 9 рис.3.4)

-

межопорное расстояние формула (3.9)

получена для ШУ, в которых в каждой опоре

установлено по одному радиальному

подшипнику (схемы I,

2, 4, 9 рис.3.4)

Если в каждой опоре шпинделя установлено по ДВА и более подшипников, тогда уравнение (3.9) примет вид

![]()

где![]() -

числа подшипников соответственно в

передней задней опорах шпинделя.

-

числа подшипников соответственно в

передней задней опорах шпинделя.

Из формулы (3.9)

и(3.10) следует, что биение передней опоры

шпинделя больше влияет на биение

переднего конца шпинделя, чем биение

задней опоры. Следовательно, в переднюю

опору необходимо устанавливать более

точные подшипники по сравнению с

подшипниками задней опоры. Чем меньше![]() и

больше

и

больше![]() ,

тем меньше

,

тем меньше![]()

Определим величину допустимого биения подшипников каждой опоры.

Примем

![]()

где

![]() допуск

на радиальное биение шпинделя.

допуск

на радиальное биение шпинделя.

Предположим, что влияние биения передней и задней опор на биение переднего конца шпинделя одинаково, тогда получим из (3.9) и (3.11)

![]()

Из формулы (1.12) получим

Для ШУ с несколькими подшипниками в каждой опоре из (ЗЛО) и (3.11) аналогично получим

По биениям![]() ,

и

,

и![]() определяется по требуемый класс

определяется по требуемый класс

точности подшипников для каждой опоры.

Для уменьшения

биения переднего конца шпинделя![]() при

при

сборке направляют биения (эксцентриситеты) вращающихся колец подшипников передней и задней опор в одну сторону как показано на рис.(3.13) В этом случае уравнение (3.9) и (3.10) примут вид

Допуск на величину

блуждающего биения![]() подшипников

шпинделя можно назначать исходя из

требуемой точности обработки на станке

по данным таблицы 3.4. В ВЗМИ разработаны,

алгоритмы и программы расчет на ЭВМ

требуемой точности подшипников в

зависимости от заданной точности

обработки.

подшипников

шпинделя можно назначать исходя из

требуемой точности обработки на станке

по данным таблицы 3.4. В ВЗМИ разработаны,

алгоритмы и программы расчет на ЭВМ

требуемой точности подшипников в

зависимости от заданной точности

обработки.

Осевое биение упорных подшипников также складывается из биения за счет перекоса колец и блуждающего биения. На величину биения за счет перекоса оказывает влияние перекос кольца, которое перекошено меньше.

В зависимости от класса точности станка класс точности упорных подшипников выбирается следующий

1 Жесткость опор качения. Радиальная жесткость опоры рассчитывается по зависимости

![]()

где![]() -

сила, действующая на опору (реакция

опоры), даН. (КГС)

-

сила, действующая на опору (реакция

опоры), даН. (КГС)![]() -

упругое смещение (податливость) в

подшипнике (тел качения и колец), мм;

-

упругое смещение (податливость) в

подшипнике (тел качения и колец), мм;

![]() упругое смещение

(податливость) на посадочных поверхностях

мм. Податливость на посадочных поверхностях

определяют по формуле

упругое смещение

(податливость) на посадочных поверхностях

мм. Податливость на посадочных поверхностях

определяют по формуле

![]()

где![]() -

внутренний к наружный диаметры подшипника,

мм;

-

внутренний к наружный диаметры подшипника,

мм;

![]() - ширина подшипника, мм; - коэффициент

податливости 0,005-0,025 мм

/даН (КГС)

- ширина подшипника, мм; - коэффициент

податливости 0,005-0,025 мм

/даН (КГС)

![]() меньшие значения

меньшие значения![]() принимают

при повышенной точности и больших

натягах и при установке внутреннего

кольца на конус

принимают

при повышенной точности и больших

натягах и при установке внутреннего

кольца на конус

Для повышения жесткости шпиндельных опор и устранения зазоров между отдельными телами качения и кольцами применяют так называемый предварительный натяг подшипников качения — осевое смещение внутренних колец относительно наружных. Существует несколько способов создания натяга. Он осуществляется на заводе-изготовителе подшипников. Внутреннее кольцо смещается относительно наружного силой An (рис.3.14,а, б), и выступающая часть а кольца сошлифовывается. Когда будут смонтированы два подшипника (рис.3.14, в), то внутренние кольца относительно наружных будут сдвинуты на величину а. Относительного смещения колец достигают также постановкой между подшипниками втулок неравной длины (отс.3.14 «г») кольца могут быть смещены пружинами рис.3.14 «О». Этот способ является наиболее совершенным. У подшипников с цилиндрическими роликами предварительный натяг создается деформацией внутреннего кольца подшипника.

В станкостроении применяют также специальные типы шпиндельных подшипников качения, которые отличаются от обычных не только повышенной точностью, но и конструктивными особенностями. Так, двухрядный подшипник с цилиндрическими роликами выпущен специально для шпиндельных опор станков (рис.3.15) Двойной ряд роликов и их шахматное расположение повышают грузоподъемность подшипника. Обработка внутреннего кольца на конус позволяет создавать предварительный натяг в подшипнике. Подшипники данного типа все шире применяют для шпиндельных узлов различных станков, обеспечивая этим высокую точность, жесткость и долговечность опор.

При работе шпиндельного узла главную роль играет передняя опора шпинделя. Она воспринимает основные нагрузки и находится ближе к месту обработки.

Поэтому компоновка шпиндельного узла осуществляется обычно таким образом, чтобы передняя опора имела более точные подшипники, часто сдвоенные для увеличения жесткости. Точность передних подшипников обычно выбирают на класс выше, чем задних. Если осевые нагрузки воспринимаются передней опорой, задняя опора выполняется плавающей, т, е. незакрепленной в осевом направлении.

Рис. 3.15. Передняя опора шпинделя расточного станка

Гидродинамические опоры скольжения.

Гидродинамические подшипники в ШУ применяют при высокой практически постоянной, частоте вращения и высоких требованиях к точности обрабатываемых деталей см. табл.3.3. (ШУ плоскошлифовальных станков, круглошлифовальных станков и т.д.). При вращении шпинделя масло, подаваемое под давлением 0,05-0,15 МПа. засасывается под вкладыши и появляются от скорости гидродинамические масляные клинья. В качестве опор шпинделей применяются, как правило, многоклиновые гидродинамические подшипники конструкции которых показаны на рис.3.16 (ЛСН-34) и рис.3.17. (ЛОН-88).

Расчет гидродинамического подшипника Проектными параметрами гидродинамического подшипника являются:

![]() -диаметр отверстия

подшипника;

-диаметр отверстия

подшипника;![]() -

диаметральный зазор в подшипнике; В -

длина рабочей поверхности вкладыша в

окружном направлении;

-

диаметральный зазор в подшипнике; В -

длина рабочей поверхности вкладыша в

окружном направлении;

![]() - длина подшипника

в осевом направлении;

- длина подшипника

в осевом направлении;![]() эксцентриситет - смещение центра шпинделя

под действием результирующих внешних

сил.

эксцентриситет - смещение центра шпинделя

под действием результирующих внешних

сил.

Проектными

критериями являются:![]() -

несущая способность подшипника;

-

несущая способность подшипника;

![]() жесткость подшипника;

жесткость подшипника;

![]() - потери на трении в подшипнике;

- потери на трении в подшипнике;

![]() -количество

прокачиваемого через подшипник масла.

Диаметр подшипника

-количество

прокачиваемого через подшипник масла.

Диаметр подшипника![]() (диаметр

шпинделя в опоре) в опоре определяется

по станку прототипу, либо по передаваемой

мощности см. рис.3.5., либо требуемой

жесткости.

(диаметр

шпинделя в опоре) в опоре определяется

по станку прототипу, либо по передаваемой

мощности см. рис.3.5., либо требуемой

жесткости.

Диаметральный

зазор

![]() в подшипнике определяется по зависимости

в подшипнике определяется по зависимости

![]()

Длина

подшипника![]() выбирается

примерно равной диаметру

выбирается

примерно равной диаметру

![]() Ширина рабочей поверхности вкладыша.

В равна

Ширина рабочей поверхности вкладыша.

В равна

![]() .

мм (3.20) Эксцентриситет

.

мм (3.20) Эксцентриситет![]() будет

зависеть от величины внешней силы,

действующей на опору. При расчете

задаются несколькими значениями

будет

зависеть от величины внешней силы,

действующей на опору. При расчете

задаются несколькими значениями![]() (например

(например![]() мм, 0,01 мм), и для этих значений е

определяют

несущую способность подшипника и

сравнивают ее с результирующей внешней

силой на опору (опорной реакцией). Далее

для дальнейших расчетов выбирают

значение

мм, 0,01 мм), и для этих значений е

определяют

несущую способность подшипника и

сравнивают ее с результирующей внешней

силой на опору (опорной реакцией). Далее

для дальнейших расчетов выбирают

значение![]() при

котором несущая способность подшипника

равна внешней силе (опорной реакции),

действующей на подшипник.

при

котором несущая способность подшипника

равна внешней силе (опорной реакции),

действующей на подшипник.

Рис.

3.16

Рис.

3.16

Несущая способность подшипника, когда равнодействующая внешних сил проходит через точку опоры одного из сегментов, равна для трехвкладышного подшипника

![]()

четырехвкладышного подшипника

![]()

где Рв. ДаН;

![]() динамическая

вязкость масла в сП, для масла "Велосит"

динамическая

вязкость масла в сП, для масла "Велосит"![]() при

при![]()

![]() частота вращения

шпинделя об/мин;

частота вращения

шпинделя об/мин;

Расчет суммарной жесткости подшипника проводят по формуле

![]()

![]() -

жесткость конструкции подшипника

(деталей и стыков, входящих

в механизм самоустановки);

-

жесткость конструкции подшипника

(деталей и стыков, входящих

в механизм самоустановки);

![]() жесткость

масляного слоя подшипника. Жесткость

масляного слоя равна:

жесткость

масляного слоя подшипника. Жесткость

масляного слоя равна:

![]() (3.24)

(3.24)

Контактная жесткость стыка "вкладыш - опорная поверхность" для подшипника типа ЛОН - 34 равна:

![]()

где![]() -

диаметр опорной полусферы в мм,

-

диаметр опорной полусферы в мм,

![]() -

коэффициент контактной податливости

(можно принять

-

коэффициент контактной податливости

(можно принять![]() ).

).

Для подшипника типа ЛОН-88 (рис.3.16) Ск определяется по

формуле Герцадля контакта цилиндрической поверхности со сферической.

Потери на трение (перемешивание масла) в подшипнике определяются по зависимости

![]()

где

![]() -

число несущих масляных клиньев (вкладышей)

в подшипнике;

-

число несущих масляных клиньев (вкладышей)

в подшипнике;

![]() - координата

точки опоры вкладыша относительно

плоскости

действия

результирующей внешней силы в градусах.

Количество

масла, необходимого для отвода тепла

от подшипника,

определяется по формуле

- координата

точки опоры вкладыша относительно

плоскости

действия

результирующей внешней силы в градусах.

Количество

масла, необходимого для отвода тепла

от подшипника,

определяется по формуле

![]()

где![]() -

средняя температура масла в незагруженной

зоне в градусах;

-

средняя температура масла в незагруженной

зоне в градусах;

![]() -

теплоемкость масла в кДж/(кг-К);

-

теплоемкость масла в кДж/(кг-К);![]() -удельный

вес масла в

даН/л;

-удельный

вес масла в

даН/л;

![]() - температура

несущего масляного слоя.

- температура

несущего масляного слоя.

Расчет упорного гидродинамического подшипника проводят аналогично вышеизложенному.

Гидростатические опоры скольжения.

Гидростатические подшипники применяются при низкой, средней и высокой частоте вращения шпинделя, когда требуется высокая точность обработки и при больших съемах металла (см. табл.3.3).

Разрез гидростатического подшипника и гидросхема его работы показаны на рис.3.18.

Рис. 3.18. Гидростатический подшипник (а), шпиндельный

узел (б) и гидросхема (в): 1 ~ бак, 2 - насос,

3 - электродвигатель, 4 - клапан предохранительный,

5 - фильтр, 6 - автоматический выключатель, 7 - клапан обратный, 8 - аккумулятор, 9 - манометр, 10 - фильтр тонкой очистки, 11 - холодильник, 12 - термостат

Работа

осуществляется следующим образом. Масло

из бака I

подается

насосом под давлением![]() МПа.

через фильтр 5 и

обратный

клапан 7 к фильтру тонкой очистки 10.

Величина твердых частиц, пропускаемых

фильтром 10, должна быть не более 3-5 мкм

в поперечнике.

Далее масло поступает через дроссели

в карманы

МПа.

через фильтр 5 и

обратный

клапан 7 к фильтру тонкой очистки 10.

Величина твердых частиц, пропускаемых

фильтром 10, должна быть не более 3-5 мкм

в поперечнике.

Далее масло поступает через дроссели

в карманы![]() втулки

подшипника. В карманах образуется

давление примерно в два

раза меньше, чем создаваемое насосом,

под действием которого шпиндель

всплывает и вращение его осуществляется

в масляном слое.

Отработанное масло выходит через

маслоотводящую канавку

втулки

подшипника. В карманах образуется

давление примерно в два

раза меньше, чем создаваемое насосом,

под действием которого шпиндель

всплывает и вращение его осуществляется

в масляном слое.

Отработанное масло выходит через

маслоотводящую канавку

![]() из подшипника

и с целью охлаждения проходит через

холодильник и, а затем попадает в бак

I,

из подшипника

и с целью охлаждения проходит через

холодильник и, а затем попадает в бак

I,

Для подшипников

легких и средних прецизионных станков

при

![]() об/мин

применяют масло "Вазелиновое Т".

В

тяжелонагруженных

шпиндельных опорах применяют масло

марок "Индустриальное

30" или "Индустриальное 45я.

об/мин

применяют масло "Вазелиновое Т".

В

тяжелонагруженных

шпиндельных опорах применяют масло

марок "Индустриальное

30" или "Индустриальное 45я.

Материал втулок

как правило бронза Бр.оцс623, или закаленная

сталь. Шероховатость рабочих поверхностей

втулок должна быть![]() ,

а шеек шпинделя

,

а шеек шпинделя![]() мкм.

мкм.

Расчет радиального гидростатического подшипника. Проектными параметрами гидростатического подшипника являются:

![]() диаметр

отверстия подшипника,

диаметр

отверстия подшипника,

![]() -

относительный диаметральный

зазор между шпинделем и втулкой

подшипника,

-

относительный диаметральный

зазор между шпинделем и втулкой

подшипника,![]() число несущих карманов,

число несущих карманов,![]() -

длина втулки подшипника,

-

длина втулки подшипника,![]() -

размер перемычки.

-

размер перемычки.![]() -

ширина и глубина маслоотводящей канавки,

-

ширина и глубина маслоотводящей канавки,

![]() длина

кармана,

длина

кармана,

![]() -

размеры дросселя трения, - расход

-

размеры дросселя трения, - расход

масла

через подшипник.![]()

Проектными

критериями являются:

![]() —жесткость

подшипника,

—жесткость

подшипника,![]() -

несущая способность подшипника.

-

несущая способность подшипника.

Диаметр отверстия

подшипника (шейки шпинделя)![]() определяется

по станку прототипу, по передаваемой

мощности (табл. 3.3) или по требуемой

жесткости. Относительный диаметральный

зазор определяется по зависимости

определяется

по станку прототипу, по передаваемой

мощности (табл. 3.3) или по требуемой

жесткости. Относительный диаметральный

зазор определяется по зависимости![]() Число

несущих карманов

Число

несущих карманов![]() выбирается

от 4 до 6. Длину втулки подшипника

принимают

выбирается

от 4 до 6. Длину втулки подшипника

принимают![]() Размеры

перемычки в осевом и тангенциальном

направлении выбирают

одинаковыми

Размеры

перемычки в осевом и тангенциальном

направлении выбирают

одинаковыми

![]() .

Ширину маслоотводящей

канавки

принимают

.

Ширину маслоотводящей

канавки

принимают![]() ,а

глубину

,а

глубину

![]() Длину

кармана

принимают

Длину

кармана

принимают![]() Несущая

способность подшипника

рассчитывается

по зависимости

Несущая

способность подшипника

рассчитывается

по зависимости

где![]() эффективная

площадь кармана

эффективная

площадь кармана

![]() - давление,

- давление, создаваемое

насосом, даН/ мм,

создаваемое

насосом, даН/ мм,

![]() -

длина дуги (ем. рис 3.18), ограничивающей

карман в градусах

и в радианах соответственно,

-

длина дуги (ем. рис 3.18), ограничивающей

карман в градусах

и в радианах соответственно,

![]() -

эксцентриситет,

определяется следующим образом. При

расчете задаются несколькими значениями

-

эксцентриситет,

определяется следующим образом. При

расчете задаются несколькими значениями

![]() -

и для этих значений

-

и для этих значений

![]() определяют

несущую способность подшипника и

сравнивают ее с внешней силой

(опорной реакцией), действующей на

подшипник. Далее для дальнейших расчетов

выбирают значение

определяют

несущую способность подшипника и

сравнивают ее с внешней силой

(опорной реакцией), действующей на

подшипник. Далее для дальнейших расчетов

выбирают значение![]() ,

при котором несущая, способность

подшипника равна внешней силе. Жесткость

рассчитывается по зависимости

,

при котором несущая, способность

подшипника равна внешней силе. Жесткость

рассчитывается по зависимости

При![]() жесткость

равна

жесткость

равна

![]()

Расход масла через подшипник определяется по зависимости

![]()

где![]()

![]() -

коэффициент динамической вязкости

масла в спз. Для

масла, Вазелиновое-Т при температуре

-

коэффициент динамической вязкости

масла в спз. Для

масла, Вазелиновое-Т при температуре![]() Размеры

каждого из дросселей трения (длина и

эквивалентный диаметр-

Размеры

каждого из дросселей трения (длина и

эквивалентный диаметр-![]() )

определяются по зависимости

)

определяются по зависимости![]()

Эквивалентный

диаметр![]() часто

принимают равным 0,7мм,

часто

принимают равным 0,7мм,

либо можно определить

по зависимости![]() ,

где

,

где![]()

площадь поперечного сечения канала дросселя и- периметр поперечного сечения канала дросселя.

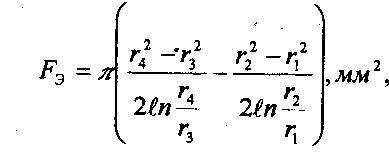

Расчет упорного гидростатического подшипника Несущая способность равна:

![]()

где

![]() -

коэффициент относительного смещения

-

коэффициент относительного смещения

![]() -

осевой зазор в упорном подшипнике,

-

осевой зазор в упорном подшипнике,

площадь

площадь

![]() -

наименьший радиус внутренней

перемычки,

-

наименьший радиус внутренней

перемычки,![]() меньший

и больший радиусы кармана.

меньший

и больший радиусы кармана.![]() -

наибольший радиус наружной перемычки,

-

наибольший радиус наружной перемычки,

![]() - смещение пяты

под действием внешней силы; определяется

аналогично с радиальным подшипником

или можно

- смещение пяты

под действием внешней силы; определяется

аналогично с радиальным подшипником

или можно

принять![]()

Осевая

жесткость подшипника при![]()

![]()

Расход масла через подшипник

![]()

где

![]() ширина

кольцевых перемычек,

ширина

кольцевых перемычек,

ограничивающих карман.

Размеры каждого из дросселей трения.

где![]()

Определив![]() ,

рассчитывают

,

рассчитывают

![]() или

наоборот, задавшись

или

наоборот, задавшись

![]() ,

определяют

,

определяют![]() Потери

на трение в масляном слое упорного

подшипника равны:

Потери

на трение в масляном слое упорного

подшипника равны:

Как правило, температура масла на входе в подшипник 30~35°С , а на выходе из подшипника 60-70°С.

Опоры с воздушной смазкой

Применяются в высокоскоростных и прецизионных ШУ (табл. 3.3) Принцип работы аналогичен гидродинамическим и гидростатическим подшипникам только вместо масла подается под давлением обычно до 0,5 МПа. воздух. Так как вязкость воздуха в 220 раз ниже вязкости масла "Индустриальное 20"; то потери на трение и нагрев значительно уменьшаются, следовательно, скорость вращения значительно возрастет, при этом практически отсутствует нагрев.

Роль дросселей

выполняют отверстия (диаметром

![]() )

выполненные в корпусе вкладыша.

)

выполненные в корпусе вкладыша.

Применяются в высокоскоростных внутришлифовальных ШУ с частотой вращения 150000-250000 об/мин, для шлифовки отверстий меньше I мм, а также для вращения прецизионных шпинделей и столов для алмазной обработки линз и зеркал.

На низких частотах вращения подшипники работают как аэростатические, а на высоких как аэродинамические.

Шпиндели внутришлифовальных головок для воздушных подшипников изготавливаются из стали Р9 иДи PI8. Вкладыши подшипников изготавливаются из углеграфита, пропитанного бабитом марки АГ-1500-Б83. Вкладыши вклеивают в корпус головки эпоксидной смолой.

Магнитные подшипники.

Разрабатываются

для злектрошпинделей для высокоскоростного

шлифования и фрезерования. Большая

частота вращения по сравнению

с опорами с воздушной смазкой достигается

вследствие увеличенного

зазора в опорах (при![]() радиальный

зазор 0,3-0,4мм).

Статическая жесткость магнитного

подшипника примерно равна жесткости

шарикоподшипника, а динамическая

жесткость значительно

ниже. Шероховатость поверхностей,

обработанных деталей

на два класса меньше по сравнению с

деталями, обработанными

шпинделем на опорах качения. Некруглость

обработанных

поверхностей несколько больше вследствие

резонансных частот колебаний см.

табл.3.3. Шпиндели изготавливают из стали

ШХ15.

радиальный

зазор 0,3-0,4мм).

Статическая жесткость магнитного

подшипника примерно равна жесткости

шарикоподшипника, а динамическая

жесткость значительно

ниже. Шероховатость поверхностей,

обработанных деталей

на два класса меньше по сравнению с

деталями, обработанными

шпинделем на опорах качения. Некруглость

обработанных

поверхностей несколько больше вследствие

резонансных частот колебаний см.

табл.3.3. Шпиндели изготавливают из стали

ШХ15.