- •1. Несущие системы станков

- •1.1. Конструкции. Общие сведения

- •1.2.Станины и основания

- •1.2.1. Горизонтальные станины

- •1.2.2.Стойки (вертикальные станины)

- •1.3. Конструирование и расчет базовых деталей металлорежущих станков

- •1.3.1. Компоновка станка

- •1.3.2. Расчет станин на жесткость

- •1.3.3. Подвижные корпусные детали и узлы

- •1.4. Неметаллические станины металлорежущих станков

- •1.4.1. Железобетонные станины

- •1.4.2. Производство деталей несущей системы мрс из полимербетона

- •Изготовление деталей несущей системы

- •Техника соединения бетонных и стальных деталей

- •2. Проектирование направляющих

- •2.1. Направляющие скольжения для прямолинейного движения

- •2) Охватывающие

- •2.2. Направляющие скольжения для кругового движения

- •2.3. Накладные направляющие

- •2.3.1. Накладные направляющие на станинах (стойках)

- •2.4. Расчет направляющих скольжения смешанного трения

- •2.5. Направляющие с гидроразгрузкой

- •2.6. Гидродинамические направляющие

- •2.7. Гидростатические направляющие

- •2.9. Направляющие качения

- •2.10. Проектные параметры направляющих

- •2.10.1 Расчет на статическую прочность

- •2.10.2. Расчет на жесткость

- •Расчет направляющих на долговечность

- •Расчет потерь на трение

- •2.11. Конструкция направляющих токарных станков

- •2.12. Направляющие тяжелых токарных станков

- •3. Шпиндельные узлы (шу) станков

- •3.1. Проектные параметры и критерии шу

- •3.2. Выбор проектных критериев

- •3.3. Жёсткость шу

- •3.4. Материалы шпинделей

- •3.5. Конструкции шу

- •3.6. Опоры шпиндельных узлов

- •3.7. Расчет шпиндельных узлов (определение проектных параметров и значений проектных критериев). Расчет радиальной жесткости шу

- •Расчет осевой жесткости шу

- •Механизмы подач металлорежущих станков

- •Передача ходовой винт-гайки скольжения жидкостного трения (гидростатическая)

- •Заключение

- •Оглавление

- •Механизмы подач металлорежущих станков 156

- •Заключение 171

- •394026 Воронеж, Московский просп., 14

ГОУ ВПО «Воронежский государственный

технический университет»

В.В. Трофимов, В.Т. Трофимов, Ю.В. Трофимов

РАСЧЕТ И КОНСТРУКИРОВАНИЕ

СТАНКОВ.

Утверждено Редакционно-издательским советом

университета в качестве учебного пособия

Воронеж 2008

УДК 621.061.5.002.5

Трофимов В. В. Расчет и конструирование станков: учеб. пособие / В.В. Трофимов, В.Т. Трофимов, Ю.В. Трофимов. Воронеж: ГОУ ВПО «Воронежский государственный технический университет», 2008. 175 с.

В пособии рассматриваются вопросы проектирования кинематики металлорежущих станков, типовые механизмы для ступенчатого изменения чисел оборотов, кинематический расчет коробок передач. Приведены задачи и примеры построения структурных сеток и графиков частот вращения, примеры выбора оптимальных вариантов кинематики станков. Даны примеры кинематических расчетов коробок скоростей и подач.

Издание соответствует требованиям Государственного образовательного стандарта высшего профессионального образования по направлению 151000 «Конструкторско-техническое обеспечение автоматизированных машиностроительных производств», специальностям 151001 «Технология машиностроения», 151002 «Металлообрабатывающие станки и комплексы», дисциплине «Оборудование машиностроительного производства» Пособие может быть использовано при проектировании и расчете металлорежущих станков.

Предназначено для студентов всех форм обучения

Табл 9 Ил. 72. Библиогр.: 14 назв.

Рецензенты: кафедра технических дисциплин и технологий Воронежского государственного педагогического университета; главный инженер ОАО

(зав. кафедрой И.А. Чуриков)

© Трофимов В.В., Трофимов В.Т.,

Трофимов Ю.В., 2008

© Оформление. Воронежский

государственный технический

университет, 2008

ВВЕДЕНИЕ

Металлорежущие станки считаются наиболее значимыми средствами производства в металлообрабатывающей индустрии. Без перманентной эволюции станков различных групп невозможно представить сегодняшние достижения научно-технического прогресса в различных отраслях промышленности.

Важнейшим этапом развития таких сложных технических систем является конструкторская разработка. Перед творцами современного станочного оборудования стоят сложнейшие задачи, в основе которых сконцентрированы требования по постоянному увеличению точности и мощности машин. В начале процесса проектирования любого узла станка выбирают исходные данные для проектирования и проектные параметры, т.е. неизвестные величины, значения которых определяется в процессе проектирования. Различают независимые и зависимые проектные параметры. При проектировании зависимые проектные параметры выражают через независимые. Совокупность независимых и зависимых проектных параметров определяет отдельный вариант будущего изделия. Конструктор при этом должен уметь оптимизировать, полученные варианты на основе объемного массива знаний о физических предпосылках взаимовлияния различных элементов станка на объект в целом. Оценка "качества" подсистемы (узла) данного класса определяется эффективностью его функционирования в системе более высокого класса (в станке).

Процесс проектирования разбивается на ряд этапов, на каждом из которых рассматривается условный экстремум целевой функции по одному из проектных критериев, полагая другие проектные критерии лежащими в допустимой области.

В учебном пособии приведены методы проектирования определение основных проектных параметров) шпиндельных узлов, направляющих и механизмов подач.

1. Несущие системы станков

1.1. Конструкции. Общие сведения

Несущая система станка образуется совокупностью элементов станка, через которые замыкаются силы, возникающие между инструментом и заготовкой в процессе резания. К элементам несущей системы, рассматриваемым в настоящем разделе, относятся станины и корпусные детали станков.

Несущие системы станков должны обеспечивать и сохранять в течение срока службы станка возможность обработки с заданными режимами и требуемой точностью. Исходя из этого основными критериями работоспособности несущей системы являются жесткость, а также виброустойчивость в смысле обеспечения возможности устойчивой работы станка при заданных режимах и ограничения уровня амплитуд вынужденных колебаний допустимыми пределами.

Элементы несущей системы по весу составляют 80— 85 % от веса станка. Поэтому экономия металла в станкостроении наиболее эффективна в направлении снижения веса именно этих деталей, и вопросы расчета и оптимального конструирования несущих систем имеют первостепенное значение.

Рассматриваемые элементы несущих систем могут быть укрупненно разделены на следующие группы:

станины и основания;

корпусы шпиндельных бабок и коробок передач;

3) детали узлов для поддерживания и перемещения инструмента и изделия.

Все корпусные детали по форме можно разделить на:

1. Детали, у которых один габаритный размер значительно больше, чем два других (станины горизонтальные и вертикальные поперечины, рукава, хоботы, ползуны);

детали у которых два габаритных размера значительно больше, чем третий (плиты, плоские столы, суппорты);

детали, у которых все три габаритных размера имеют один порядок величин (консоли; коробки).

Основные материалы станин и корпусных деталей — чугун или низкоуглеродистые стали. Наиболее распространены чугунные литые корпусные детали вследствие широких возможностей получения из чугуна требуемых (иногда весьма сложных)

геометрических форм и относительно невысокой стоимости литых корпусных деталей при серийном изготовлении, в котором стоимость модельного комплекта раскладывается на значительное количество отливок.

В качестве материалов для литых станин и корпусных деталей основное применение имеют:

а) для станин станков средних размеров с направляющими, выполненными как одно целое, для станин и других ответственных корпусных деталей прецизионных станков во избежание чрезмерных деформаций от остаточных напряжений — чугун I класса марки СЧ21 перлитной структуры или модифицированные чугуны марок СЧ 32 или СЧ 35;

б) для станин сложной конфигурации и станин тяжелых станков во избежание технологических трудностей при изготовлении отливок, а также для станин с привертными направляющими — чугун II класса марки СЧ 15 перлитоферритной структуры; бетон; полимербетон; железобетон;

в) для корпусов коробок скоростей, подач в связи с отсутствием поверхностей, систематически работающих на износ, преимущественно чугун марки СЧ 15;

г) для салазок, столов, планшайб выбор марки чугуна определяется условиями работы направляющих. Наиболее распространенный материал — чугун марки СЧ 15.

При конструировании литых корпусных деталей следует иметь в виду, что мероприятия по повышению общей и местной жесткости одновременно способствуют и получению качественной отливки, в частности, за счет уменьшения коробления.

Стальные сварные корпусные детали преимущественно применяют при относительно простых формах в индивидуальном и мелкосерийном производстве, а также при очень больших и особенно ударных нагрузках. Для сварных станин и корпусных деталей преимущественно применяют сталь марок Ст. 3 или Ст.4

К достоинствам сварных конструкций по сравнению с литыми чугунными относятся: а) меньший вес вследствие большего модуля упругости стали, чем чугуна, и возможности применения более совершенных с точки зрения жесткости форм; б) меньшая трудоемкость механической обработки; в) возможность исправления дефектов конструкции;, г) ускорение процесса производства. При одинаковых формах и габаритах сварных и литых

станин одинаковая общая жесткость обеспечивается при толщине стенок сварных станин примерно в 2 раза меньшей, чем литых.

Местная жесткость пропорциональна третьей степени толщины стенок, поэтому в отношении местной жесткости сварная станина будет эквивалентна литой в том случае, если толщина стенок (без ребер) сварной станины будет меньше, чем литой, в 1,2—1,3 раза.

Сварные станины, у которых толщина стенок отличается от толщины стенок соответствующих литых станин меньше, чем в 1,5 раза, относятся к толстостенным. Толстостенные станины станков средних размеров обычно имеют толщину стенок около 10 мм. Такие станины наиболее просты в изготовлении, но в отношении экономии металла менее эффективны. Конструктивные формы толстостенных сварных станин принципиально тождественны формам литых.

К тонкостенным сварным станинам относят станины, у которых толщина стенок отличается от толщины стенок соответствующих литых более, чем в 1,5—2 раза. Тонкостенные станины станков средних размеров имеют толщину стенок 3—6 мм. Они технологически сложнее, чем толстостенные, но позволяют получить максимальную экономию металла.

Технологические возможности изготовления сварных станин с замкнутым контуром сечения элементов и большим количеством сплошных перегородок обычно значительно шире, чем литых.

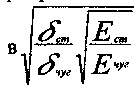

При конструировании сварных станин особое внимание уделяется обеспечению достаточной местной жесткости. Повышение местной жесткости сварных станин обеспечивается введением перегородок, ребер, косынок, т. е. элементов, уменьшающих деформируемую длину стенок и увеличивающих их приведенную толщину. Расстояние между перегородками и ребрами должно приниматься несколько меньшим, чем в соответствующих литых станинах (например, из условия обеспечения той же частоты собственных колебаний стенок расстояние между перегородками и ребрами в сварных конструкциях должно быть меньше, чем в литых,

раз, здесь

![]() —

толщина стенок,

—

толщина стенок,![]() —

модуль

—

модуль

упругости).

При выборе толщины стенок опасность потери устойчивости и увеличения шума (в результате колебаний стенок как диафрагм) можно не учитывать, так как напряжения в стенках сравнительно незначительны, а повышенный шум более рационально устранять не увеличением толщины стенок, а путем приварки ребер, введения рифлений на стенках, связей между серединами стенок.

Демпфирующая способность сварных станин обычно близка демпфирующей способности чугунных за счет повышенного рассеяния энергии в местах контакта сваренных элементов. В ряде случаев предусматривают специальные элементы, увеличивающие демпфирование, например, специально привариваемые параллельные стенкам листы.

Важным при конструировании и изготовлении сварных станин и корпусных деталей является уменьшение сварочных деформаций, которое достигается в частности общим повышением жесткости конструкции. В этом отношении более надежными обеспечивающими жесткость сварной конструкции, примерно эквивалентную жесткости цельной, являются стыковые или двусторонние угловые швы. Односторонние швы применяют только в малонагруженных соединениях, не определяющих жесткости системы. Толщину швов следует назначать минимально возможной.