Методическое пособие 781

.pdf

|

|

|

b2 |

|

|

baaw , |

|

|

|

|

|

b2 = 0,4 63,95 = 26 мм. |

|

|

|

||||||

|

– шестерни |

|

|

|

|

|

|

|

|

|

|

|

b1 = b2 + (3…5) |

|

|

|

|||||

|

b1 = 26 + 4 =30 мм. |

|

|

|

||||||

|

Примем предварительно число зубьев шестерни |

z1 19 |

||||||||

и определим модуль зацепления |

|

|

|

|

|

|||||

|

m |

|

|

2aw |

1), мм. |

|

|

|

||

|

|

z |

(U |

ред |

|

|

|

|||

|

|

1 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

Таблица 5.12 |

||

Значения коэффициента внешней динамической нагрузки KА |

||||||||||

|

|

|

|

|

|

|

|

|||

|

Режим нагружения |

|

|

Режим нагружения ведомой машины |

||||||

|

двигателя |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

2 |

3 |

|

4 |

|

|

|

|

|

|

|

|

||||

1 |

Равномерный |

|

1,00 |

|

1,25 |

1,50 |

|

1,75 |

||

2 |

С малой неравномер- |

|

1,10 |

|

1,35 |

1,60 |

|

1,85 |

||

ностью |

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

3 |

Со средней неравно- |

|

1,25 |

|

1,50 |

1,75 |

|

2,00 |

||

мерностью |

|

|

|

и выше |

||||||

|

|

|

|

|

|

|

|

|

||

4 |

Со значительной не- |

|

1,50 |

|

1,75 |

2,00 |

|

2,25 |

||

равномерностью |

|

|

|

и выше |

||||||

|

|

|

|

|

|

|

|

|

||

Пояснение к табл. 5.12.

Характерные режимы нагружения двигателей:

1.Равномерный – электродвигатели;

2.С малой неравномерностью – гидравлические двигатели;

3.Со средней неравномерностью – многоцилиндровые двигатели внутреннего сгорания;

4.Со значительной неравномерностью – одноцилиндровые двигатели внутреннего сгорания.

Характерные режимы нагружения ведомых машин:

1.Равномерный – равномерно работающие ленточные, пластинчатые конвейеры, легкие подъемники, вентиляторы и т.д.;

2.С малой неравномерностью – неравномерно работающие ленточные и пластинчатые транспортеры, шестеренчатые

171

иротационные насосы, главные приводы станков, тяжелые подъемники, крановые механизмы, промышленные и рудничные вентиляторы, поршневые многоцилиндровые насосы, станы холодной прокатки и т.д.;

3.Со средней неравномерностью – мешалки для резины

ипластмасс, легкие шаровые мельницы, деревообрабатывающие станки, одноцилиндровые поршневые насосы и т.д.;

4.Со значительной неравномерностью – экскаваторы, черпалки, тяжелые шаровые мельницы, дробилки, буровые машины, станы горячей прокатки и т.д.

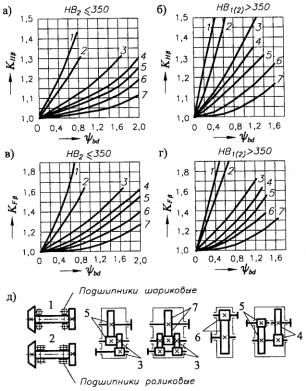

Рис. 5.17. Графики для определения коэффициентов неравномерности распределения нагрузки по ширине венца: а) и б) при расчете контактной прочности зубьев KHβ, в) и г) при расчете зубьев на изгиб KFβ ДЛЯ схем редукторов 1-7; д) схемы редукторов [11]

172

Таблица 5.13 Значения коэффициента внутренней динамики нагружения

KHv для прямозубых зубчатых колес

Степень точ- |

Твердость |

|

Значения KHv при v, м/с |

|||||||

ности по |

на поверхности |

|

|

|

|

|

|

|

||

|

1 |

3 |

|

5 |

8 |

10 |

||||

ГОСТ 1643-81 |

зубьев колеса |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

6 |

> 350 НВ |

|

1,02 |

1,06 |

|

1,10 |

1,16 |

1,20 |

||

|

|

|

|

|

|

|

|

|

|

|

350 |

НВ |

|

1,03 |

1,09 |

|

1,16 |

1,25 |

1.32 |

||

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

7 |

> 350 НВ |

|

1,02 |

1,06 |

|

1,12 |

1,19 |

1,25 |

||

|

|

|

|

|

|

|

|

|

|

|

350 НВ |

|

1,04 |

1,12 |

|

1,20 |

1,32 |

1,40 |

|||

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

8 |

> 350 НВ |

|

1,03 |

1,09 |

|

1,15 |

1,24 |

1,30 |

||

|

|

|

|

|

|

|

|

|

|

|

350 НВ |

|

1,05 |

1,15 |

|

1,24 |

1,38 |

1,48 |

|||

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

9 |

> 350 НВ |

|

1,03 |

1,09 |

|

1,17 |

1,28 |

1,35 |

||

|

|

|

|

|

|

|

|

|

|

|

350 НВ |

|

1,06 |

1,12 |

|

1,28 |

1,45 |

1,56 |

|||

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 64,2 |

|

|

|

|

|

|

|

|

m |

19 (2,5 1) 1,93 мм. |

|

|

|

|||||

Полученное расчётное значение m округлим до ближайшей величины m = 2,0 мм, в соответствии с ГОСТ 9563–

округлим до ближайшей величины m = 2,0 мм, в соответствии с ГОСТ 9563–

80 (табл. 5.14).

Таблица 5.14 Модули зубчатых колес по ГОСТ 9563-80 (мм)

1-ряд |

1 |

1,25 |

1,5 |

2 |

2,5 |

3 |

4 |

5 |

6 |

8 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

2-ряд |

1,125 |

1,375 |

1,75 |

2,25 |

2,75 |

3,5 |

4,5 |

5,5 |

7 |

9 |

11 |

|

|

|

|

|

|

|

|

|

|

|

|

173

Определяем действительное число зубьев шестерни, при этом должны выполняться следующие условия z1 – целое число и z1 17

|

z1 |

2aw |

|

, |

||||

|

m(U |

ред |

1 |

|||||

|

|

|

|

) |

||||

z1 |

2 |

64,2 |

|

18,3 . |

||||

|

|

|

|

|

||||

2,0(2,5 1) |

||||||||

|

|

|

||||||

Окончательно выбираем число зубьев шестерни z1 = 18. Определяем число зубьев колеса

z2 = z1 U.

z2 = 18 2,5 = 45 .

Окончательно выбираем число зубьев колеса z2 = 45. Действительное передаточное число зубчатой передачи

U |

|

z2 |

д |

z1 |

|

|

|

45

Uд 18 2,5 .

Диаметры начальных окружностей (определяются с точностью до 2 знака после запятой)

dw =m z. |

|

– для шестерни |

|

dw1 = 2,0 |

18 = 36 мм |

– для колеса |

|

dw2 = 2,0 |

45 = 90 мм |

Диаметры вершин зубьев (определяются с точностью до 2 знака после запятой)

dа =m (z + 2);

174

– для шестерни

dа1 =2,0 (18 + 2) = 40 мм;

– для колеса

dа2 =2,0 (45 + 2) = 94 мм.

Расчётное межосевое расстояние

a |

dw1 dw2 |

. |

||||

|

|

|||||

w0 |

2 |

|

|

|

||

|

|

|

|

|

||

36 |

90 |

|

|

|

мм. |

|

aw0 |

|

|

|

63 |

||

|

2 |

|

||||

|

|

|

|

|

|

|

Вычисленное значение межосевого расстояния аw округляют до ближайшего стандартного значения по ГОСТ 218588 по ряду размеров Ra 40 (табл. 5.15). Ближайшее стандартное значение аw = 63 мм.

Таблица 5.15 Межосевые расстояния по ГОСТ 2185–88, мм

|

1 ряд |

|

|

40 |

|

50 |

|

63 |

|

|

80 |

100 |

|

|

125 |

|

160 |

200 |

||||

|

|

|

250 |

|

315 |

|

400 |

|

500 |

630 |

|

|

800 |

|

1000 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

2 ряд |

|

|

71 |

|

90 |

|

112 |

|

140 |

180 |

|

|

224 |

|

280 |

355 |

|||||

|

|

|

450 |

|

560 |

|

710 |

|

900 |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

5.3.4.3.Проверка расчётных контактных напряжений |

|||||||||||||||||||||

|

Расчётное значение контактного напряжения |

|

||||||||||||||||||||

|

|

|

|

|

Z |

|

|

|

Tв хK А KHvKH |

|

KH (Uд 1)3 |

[ |

]H , МПа |

|

||||||||

|

|

H |

|

aw |

|

|

|

|

|

b2Uд |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

где Z = 9600 МПа1/2 для прямозубых передач. |

|

|

|

|||||||||||||||||||

|

|

9600 |

|

16,2 |

1,0 1,12 |

1,02 |

1,0(2,5 |

1)3 |

|

532 МПа |

||||||||||||

|

H |

|

|

63 |

|

|

|

|

|

26 |

2,5 |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

175

Если расчётное напряжение H меньше допускаемого [ ]H до 15% или больше до 5%, то ранее принятые параметры передачи принимают за окончательные. Если условие прочности не выполняется, то следует изменить ширину венца колеса b2. Если и в этом случае условие прочности не выполняется, то надо увеличить межосевое расстояние аw или изменить материалы и термообработку и пересчитать допускаемые контактные напряжения. В последнем случае необходимо повторить расчёт зубчатой передачи.

Полученное расчётное напряжение H меньше допускаемого [ ]H на 0,7%. Поэтому ранее выбранные параметры принимаем за окончательные.

5.3.4.4. Проверка расчётных напряжений изгиба

Напряжения изгиба определяются отдельно для колеса F2 и шестерни F1

Y |

Y |

Ft |

K |

|

K |

|

K |

|

, Н/мм2; |

|

|

|

F |

F |

Fv |

||||||

F 2 F 2 |

|

b2 m |

|

|

|

|||||

|

|

|

|

|

|

|

|

|||

|

|

|

F 2YF1 |

, Н/мм2, |

||||||

F1 |

|

YF 2 |

|

|||||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||

где m – модуль зацепления, мм,

b2 – ширина зубчатого венца колеса, мм, Ft – окружная сила в зацеплении, Н;

KF – коэффициент распределения нагрузки между зубьями, по ГОСТ 21354–87 для прямозубых передач KF = 1,0;

= 1,0;

KF – коэффициент неравномерности распределения нагрузки по длине зуба KF

– коэффициент неравномерности распределения нагрузки по длине зуба KF =1,02 (рис. 5.17);

=1,02 (рис. 5.17);

KFv – коэффициент внутренней динамики нагружения; интерполируя значения по таблице 21 получим KFv = 1,25;

176

YF1 и YF2 – коэффициенты формы зуба шестерни и колеса, определяются для прямозубых колёс от числа зубьев z1 и z2

(по таблице 22 YF1 = 4,17, YF2 = 3,66);

Y – коэффициент наклона зуба, для прямозубых колёс

– коэффициент наклона зуба, для прямозубых колёс

Y = 1.

= 1.

Если при проверочном расчёте F значительно меньше [ ]F, то это допустимо, так как нагрузочная способность большинства зубчатых передач ограничивается контактной прочностью. В случае когда расчётные превышают допускаемые изгибные напряжения свыше 5%, то необходимо увеличить модуль, пересчитать число зубьев шестерни и колеса и повторить расчёт на изгиб. При этом контактная прочность зубчатых колёс не меняется, поскольку межосевое расстояние аw остаётся неизменным.

Таблица 5.16 Коэффициент внутренней динамики нагружения

Степень |

Твердость на |

Значения KFv при v, м/с |

|

|||||

точности по |

поверхности |

|

||||||

|

|

|

|

|

|

|||

1 |

3 |

5 |

8 |

|

10 |

|||

ГОСТ 1643-81 |

зубьев колеса |

|

||||||

|

|

|

|

|

|

|||

6 |

> 350 НВ |

1,02 |

1,06 |

1,10 |

1,16 |

|

1,20 |

|

350 |

НВ |

1,06 |

1,18 |

1,32 |

1.50 |

|

1,64 |

|

|

|

|||||||

7 |

> 350 НВ |

1,02 |

1,06 |

1,12 |

1,19 |

|

1,25 |

|

350 НВ |

1,08 |

1,24 |

1,40 |

1.64 |

|

1,80 |

||

|

|

|||||||

8 |

> 350 НВ |

1,03 |

1,09 |

1,15 |

1,24 |

|

1,30 |

|

350 НВ |

1,10 |

1,30 |

1,48 |

1,77 |

|

1,96 |

||

|

|

|||||||

9 |

> 350 НВ |

1,03 |

1,09 |

1,17 |

1,28 |

|

1,35 |

|

350 НВ |

1,11 |

1,33 |

1,56 |

1,90 |

|

— |

||

|

|

|||||||

177

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5.17 |

|

Коэффициенты формы зуба YF1 |

и YF2 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

z |

|

|

|

YF |

|

|

|

|

|

|

|

z |

|

YF |

|

16 |

|

|

4,28 |

|

|

|

|

|

|

|

40 |

|

3,70 |

||

17 |

|

|

4,27 |

|

|

|

|

|

|

|

45 |

|

3,66 |

||

20 |

|

|

4,07 |

|

|

|

|

|

|

|

50 |

|

3,65 |

||

22 |

|

|

3,98 |

|

|

|

|

|

|

|

60 |

|

3,62 |

||

24 |

|

|

3,92 |

|

|

|

|

|

|

|

65 |

|

3,62 |

||

25 |

|

|

3,90 |

|

|

|

|

|

|

|

71 |

|

3,61 |

||

26 |

|

|

3,88 |

|

|

|

|

|

|

|

80 |

|

3,61 |

||

28 |

|

|

3,81 |

|

|

|

|

|

|

|

90 |

|

3,60 |

||

30 |

|

|

3,80 |

|

|

|

|

|

|

|

100 |

|

3,60 |

||

32 |

|

|

3,78 |

|

|

|

|

|

|

|

180 |

|

3,62 |

||

35 |

|

|

3,75 |

|

|

|

|

|

|

|

|

|

3,63 |

||

Окружная сила в зацеплении |

|

|

|

||||||||||||

|

|

|

|

|

F |

|

|

2Tвх |

103 . |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

t |

|

|

dw1 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

F |

2 |

16,2 |

103 900 Н. |

|

|

||||||||

|

|

|

|

|

|

|

|||||||||

|

|

|

t |

36 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Напряжение изгиба зубьев колеса |

|

|

|||||||||||||

|

3,66 1 |

900 |

|

|

1,0 1,02 1,25 81 Н/мм2; |

||||||||||

F 2 |

|

|

|

|

|

||||||||||

26 |

2,0 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

Напряжение изгиба зубьев шестерни |

|

|

|||||||||||||

|

|

|

|

|

81 |

4,17 |

|

|

92 Н/мм2, |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F1 |

3,66 |

|

Полученные расчётные изгибные напряжения значительно меньше допустимых, что приемлемо. Проверочный расчёт зубчатой прямозубой передачи завершён.

178

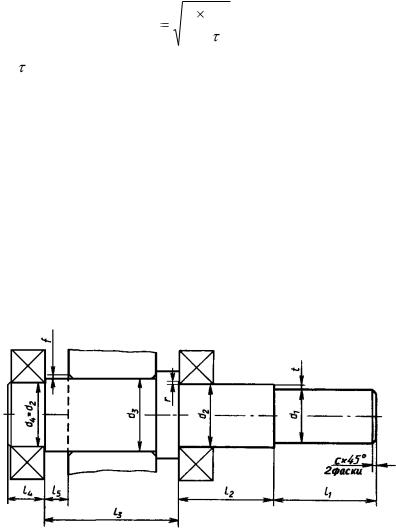

5.3.5. Расчет и конструирование вала

Определим диаметры выходных участков валов редуктора из расчета только на кручение при пониженных допускаемых напряжениях

d |

вал |

3 |

T |

103 |

, мм, |

|

|

||||

|

|

0,2[ ] |

|

||

где [ ] = 20…30 МПа – для всех валов (меньшие величины

– для быстроходных валов, большие для тихоходных валов), Т – вращающий момент на валу, Нм.

Полученные значения dвых округляют до ближайших больших стандартных значений по ряду размеров Ra 40 (по ГОСТ 8032-88): 10; 10.5; 11; 11.5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 60; 63; 65; 70; 75; 80; 85; 90; 95; 100; 105; 110; 125; 130;

140; 150; 160…

Зная диаметр выходной части вала, можно определить остальные диаметральные и линейные размеры вала. На рис. 5.18 представлена типовая конструкция вала одноступенчатого редуктора.

Рис. 5.18

179

5.3.5.1. Быстроходный вал

Диаметр выходного конца

dв ал1 |

16,2 103 |

16 мм. |

||

3 |

|

|

||

|

|

|

|

|

|

0,2 |

20 |

|

|

Полученный диаметр соответствует стандартному, поэтому оставляем его без изменения.

Диаметр вала под подшипниками качения: d2= dвал1 + 2t, мм.

Высоту буртика t, а также значения фаски подшипника r и ориентировочную величину фаски ступицы с1 можно определить в зависимости от диаметра соответствующей ступени d по табл. 5.18:

d2= 16 + 2 2 = 20 мм.

Таблица 5.18

d |

...17 |

22 |

...24 |

30 |

...32 |

38 |

...40 |

44 |

...45 |

50 |

...52 |

58 |

...60 |

65 |

...67 |

75 |

t |

3,0 |

3,5 |

3,5 |

3,5 |

4,0 |

4,5 |

4,6 |

5,1 |

||||||||

r |

1,5 |

2,0 |

2,5 |

2,5 |

3,0 |

3,0 |

3,5 |

3,5 |

||||||||

с1 |

1,0 |

1,0 |

1,2 |

1,2 |

1,6 |

2,0 |

2,0 |

2,5 |

||||||||

Полученное значение диаметра вала под подшипник качения необходимо округлить до ближайшего большего значения из нормального ряда диаметров кратного 5 мм. Окончательно диаметр под подшипник d2= 20 мм.

Для облегчения конструирования изготовим шестерню совестно с валом – вал-шестерня (рис. 5.19).

180