- •Министерство образования и науки Российской Федерации

- •Основные требования, предъявляемые к конструкции деталей машин.

- •Основные критерии работоспособности и расчёта деталей машин.

- •1. Контактная прочность.

- •2. Передачи.

- •3.Механические передачи.

- •4. Зубчатые передачи.

- •5. Геометрические параметры прямозубых цилиндрических передач.

- •5. Расчетная нагрузка.

- •6. Условия работы зубьев. Критерии работоспособности и расчёта зубчатых передач.

- •7. Силы в прямозубом цилиндрическом

- •10. Косозубые цилиндрические зубчатые передачи.

- •10.1 Особенности геометрии и кинематики косозубых и шевронных цилиндрических зубчатых передач.

- •10.2. Силы в косозубом цилиндрическом зацеплении.

- •10.3. Эквивалентные колёса.

- •10.4. Расчёт зубьев косозубых цилиндрических передач по контактным напряжениям.

- •10.5. Расчёт зубьев косозубых цилиндрических передач на изгиб.

- •10.6. Выбор модуля и числа зубьев.

- •10.7. Расчёт зубчатых передач при перегрузках.

- •10.8. Порядок расчёта цилиндрических зубчатых передач.

- •11. Конические зубчатые передачи.

- •11.1. Геометрические параметры и кинематика прямозубой конической передачи.

- •11.2. Силы в зацеплении прямозубой конической передаче.

- •11.3. Эквивалентные зубчатые колёса.

- •11.4. Расчёт зубьев прямозубой конической передачи по напряжениям изгиба.

- •11.5. Расчёт зубьев прямозубых конических передач на контактную прочность.

- •11.6. Порядок расчёта конических зубчатых передач.

- •12. Материалы и термообработка.

- •13. Допускаемые напряжениря.

- •14. Передаточное отношение зубчатых передач.

- •15. Червячные передачи.

- •15.1. Принцип действия.

- •15.2. Геометрические параметры и способы изготовления чп.

- •15.3. Кинематические параметры чп.

- •15.4. Кпд червячной передачи.

- •15.5. Силы в зацеплении.

- •15.6 Оценка и применение

- •16.7. Основные критерии работоспособности и расчёта чп.

- •15.8. Расчёт червячных передач по контактным напряжения.

- •15.9. Расчёт червячных передач на изгиб.

- •15.10. Расчётная нагрузка для чп.

- •15.11. Материалы и допускаемые напряжения.

- •15.12. Тепловой расчёт, охлаждение и смазка передачи.

- •16. Валы и оси.

- •16.1. Общие сведения.

- •16.2. Расчёт валов на прочность.

- •16.2.1. Проектный (приближённый) расчёт.

- •16.2.2. Проверочный (уточнённый) расчёт.

- •16.2.3. Расчёт на жёсткость.

- •16.2.4. Расчёт на колебания.

- •17. Подшинники.

- •17.1. Подшипники скольжения.

- •17.3. Трение и смазка в подшипниках скольжения.

- •17.4. Практический расчёт подшипников скольжения при полужидкостном трении.

- •17.5. Материал вкладыша

- •17.6. Подшипники качения.

- •17.7. Практический расчёт (подбор) подшипников качения.

- •18. Муфты.

- •18.1. Общие сведения, назначение и классификация.

- •89.2. Муфты глухие.

- •18.3. Муфты компенсирующие жёсткие.

- •18.4. Муфты упругие.

17.7. Практический расчёт (подбор) подшипников качения.

Основные критерии работоспособности и расчёта.

Можно отметить следующие основные причины потери работоспособности подшипников качения:

- усталостное выкрашивание наблюдается у подшипников после длительного времени их работы в нормальных условиях;

- износ наблюдается при недостаточной защите от абразивных частиц. Износ является основным видом разрушения подшипников автомобильных, тракторных, горных, строительных и многих пободных машин;

- разрушение сепараторов даёт значительный процент выхода из строя подшипников качения, особенно быстроходных;

- раскалывание колец и тел качения связано с ударными и вибрационными перегрузками, неправильным монтажом, вызывающим перекосы колец, заклинивание и т.п. При нормальной эксплуатации этот вид разрушения не наблюдается;

- остаточные деформации на беговых дорожках в виде лунок и вмятин наблюдаются у тяжелонагруженных тихоходных подшипников.

Современный расчёт подшипников качения базируют только на двух критериях:

расчёт на статическую грузоподъёмность по остаточным деформациям;

расчёт на ресурс (долговечность) по усталостному выкрашиванию. Расчёты по другим критериям не разработаны, так как эти критерии связаны с целым рядом случайных факторов, трудно поддающихся учёту.

Стандартом ограничены число типов и размеров подшипников. Это позволило рассчитать и экспериментально установить грузоподъёмность (работоспособность) каждого типо-размера подшипника.

При проектировании машин подшипники качения не конструируют и не рассчитывают, а подбирают из числа стандартных по условным формулам. Методика подбора стандартных подшипников также стандартизирована.

Различают подбор подшипников по динамической грузоподъёмности для предупреждения усталостного разрушения (выкрашивание) и по статической грузоподъёмности для предупреждения остаточных деформаций.

Выбор

подшипников по динамической грузоподъёмности

С

(по заданному ресурсу или долговечности)

выполняют при частоте вращения

![]() .

Приn

от 1 до 10 мин-1

в расчёт принимают n

= 10 мин-1.

.

Приn

от 1 до 10 мин-1

в расчёт принимают n

= 10 мин-1.

Условие подбора:

С

(потребная)

![]() С (паспортная).

С (паспортная).

Паспортная динамическая грузоподъёмность С – это такая постоянная нагрузка, которую подшипник может выдержать в течение 1 млн. оборотов без появления признаков усталости не менее чем у 90% из определённого числа подшипников, подвергшимся испытаниям. Значения С приведены в каталогах на подшипники. При этом, под нагрузкой понимают радиальную - для радиальных радиально-упорных подшипников (с невращающимся наружным кольцом, осевую - для упорных и упорно-радиальных (при вращении одного из колец).

Динамическая грузоподъёмность и ресурс связаны эмпирической зависимостью

![]() или

или

![]() ,

,

где L

– ресурс, млн. оборотов; Р – эквивалентная

нагрузка; р = 3 для шариковых и р = 10/3![]() 3,33

для роликовых подшипников; а1

– коэффициент надёжности; а2

– обобщённый коэффициент совместного

влияния качества металла и условий

эксплуатации.

3,33

для роликовых подшипников; а1

– коэффициент надёжности; а2

– обобщённый коэффициент совместного

влияния качества металла и условий

эксплуатации.

Если мы ведём подбор подшипников, без дополнительных ограничений при работе, то а1 = а2 = 1; при этом коэффициент надёжности равен 0,9.

При малых ресурсах

ограничивают

![]() 0,5С,

иначе возможно неусталостное разрушение.

0,5С,

иначе возможно неусталостное разрушение.

Если частота вращения n постоянна, номинальную долговечность (ресурс) удобнее считать в часах:

![]() .

( 17.1 )

.

( 17.1 )

Эквивалентная динамическая нагрузка Р.

Для радиальных

и радиально-упорных подшипников - это

есть такая условная постоянная радиальная

нагрузка

![]() ,которая

при приложении её к подшипнику с

вращающимся внутренним кольцом и с

неподвижным наружным обеспечивает

такую же долговечность, какую подшипник

имеет при действительных условиях

нагружения и вращения:

,которая

при приложении её к подшипнику с

вращающимся внутренним кольцом и с

неподвижным наружным обеспечивает

такую же долговечность, какую подшипник

имеет при действительных условиях

нагружения и вращения:

![]() ,

( 17.2)

,

( 17.2)

Для упорных и упорно-радиальных подшипников соответственно будет Ра – постоянная центральная осевая нагрузка при вращении одного из колец:

![]() ,

( 17.3 )

,

( 17.3 )

где Fr

и Fa

– радиальная и осевая нагрузки; X

и Y

– коэффициенты радиальной и осевой

нагрузок (приводятся в каталоге); V

– коэффициент вращения, зависит от

того, какое кольцо подшипника вращается

(при вращении внутреннего кольца V

= 1, наружного V

= 1,2);

![]() - коэффициент безопасности, учитывающий

характер нагрузки: спокойная

- коэффициент безопасности, учитывающий

характер нагрузки: спокойная![]() ,

умеренные толчки

,

умеренные толчки![]() ,

с сильными толчками (ударами)

,

с сильными толчками (ударами)![]() ;

КТ

– температурный коэффициент (для стали

ШХ15 при t

до 1000С

КТ

= 1, при t

= 125 – 2500С

КТ

= 1,05 – 1,4 соответственно).

;

КТ

– температурный коэффициент (для стали

ШХ15 при t

до 1000С

КТ

= 1, при t

= 125 – 2500С

КТ

= 1,05 – 1,4 соответственно).

В таблицах

значения X

и Y

различны в зависимости от отношения

![]() .

Объясняется это тем, что до некоторых

пределов, равных коэффициену этого

отношенияe,

дополнительная осевая нагрузка не

ухудшает условия работы подшипника.

Она уменьшает радиальный зазор в

подшипнике и выравнивает распределение

нагрузки по телам качения.

.

Объясняется это тем, что до некоторых

пределов, равных коэффициену этого

отношенияe,

дополнительная осевая нагрузка не

ухудшает условия работы подшипника.

Она уменьшает радиальный зазор в

подшипнике и выравнивает распределение

нагрузки по телам качения.

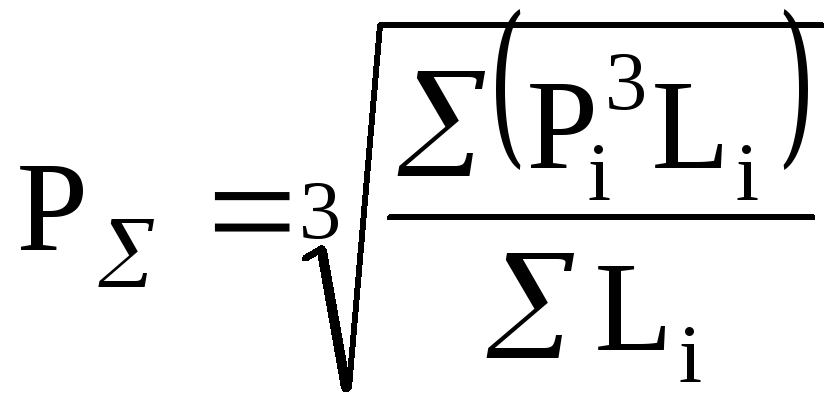

Учёт

переменности режима нагрузки

принято выполнять путём замены нагрузки

Р эквивалентной нагрузкой

![]()

,

,

где Pi – по формуле (17.2 или 17.3) для каждого уровня нагрузки (см. циклограмму на рис. 13.2); Li – число млн.оборотов при нагрузке Pi.

Проверка и подбор подшипников по статической грузоподъёмности.

Статическую грузоподъёмность используют для подбора подшипников при частоте вращения n < 1 мин-1, когда число циклов нагружений мало и не вызывает усталостных разрушений, а также для проверки подшипников, рассчитанных по динамической грузоподъёмности. Условие проверки и подбора:

Р0

![]() С0,

С0,

где Р0 - эквивалентная статическая нагрузка; С0 – статическая грузоподъёмность.

Под статической грузоподъёмностью понимают такую статическую нагрузку, которой соответствует общая остаточная деформация тел качения и колец в наиболее нагруженной точке контакта, равная 0,0001 диаметра тела качения. При этом под нагрузкой понимают радиальную для радиальных и радиально-упорных подшипников, осевую для упорных и упорно-радиальных. Значения С0 указаны в каталогах для каждого типоразмера подшипника.

Эквивалентная статическая нагрузка

![]() , но не меньше чем

P0

= Fr,

, но не меньше чем

P0

= Fr,

где Fr и Fa – радиальная и осевая нагрузки; X0 и Y0 – коэффициенты радиальной и осевой нагрузок (см. каталог).