- •3. Производство передельного чугуна, физико-химические основы выплавки передельного чугуна

- •4 Производство передельного чугуна продукты доменной плавки

- •5 Производство предельного чугуна ,плавильный агрегат ,состав шихты

- •6 Физико-химические основы производства стали

- •11. Производство меди, алюминия, титана и сплавов на их основе

- •12 Производство алюминия

- •13 Производство титана

- •14 Электрошлаковое литье

- •15 Холодная и горячая обработка металлов давлением Холодная пластическая деформация

- •Горячая пластическая деформация

- •16 Виды машиностроительных профилей, производство гнутых профилей

- •17 Производство прокатанных профилей

- •18 Производство прессованных профилей

- •19 Волочение машиностроительных профилей

- •20 Получение поковок машиностроительных деталей ковкой

- •21 Производсвто поковок горячей обьемной штамповкой

- •22 Холодная объемная штамповка

- •23 Листовая штамповка

- •24 Литейные свойства стали

- •26 Литниковая система. Ее назначение и элементы.

- •27 Стержневые и формовочные смеси

- •28 Изготовление литейных форм и стержней

- •29 Заключительные процессы при изготовлении отливок

- •32 Изготовление отливок в кокилях

- •33 Изготовление отливок литьем под давлением

- •34 Изготовление отливко центробежным литьем

- •35. Электрошлаковое литье (эшл) заготовок.

- •36 Производство отливок из чугуна(изготовление отливок из вч кч сч)

- •39 Классификация видов сварки. Сущность сварки давлением и плавлением

- •40 Электрические и тепловые свойства дуги.Разновидности дуговой сварки.

- •41 Источники сварочного тока

- •42 Основные металлургические процессы в сварочной ванне

- •44.Автоматическая сварка и наплавка под слоем флюса

- •45 Сварка в среде защитных газов

- •47 Электрошлаковая сварка

- •48 Электроннолучевая сварка

- •49 В тетради

- •51.Контактная сварка

- •53 Пайка металлов и сплавов

- •55 Классификация движений в металлорежущих станках.Технологические схемы обработки заготовок.

- •56 Характеристики параметров режима резания.

- •58 Контактные процессы при резании металлов(виды стружек,наростообразованиеи упрочнение поверхности слоя)

- •59 Теплота и температура в зоне резания материала. Изнащивание лезвийных режущих инструментов.

- •60 Влияние вибрациина качество обработки. Понятие технологической наследственности.

- •61 Инструментальные материалы

- •62 Обработка заготовок на станках токарной группы( характеристики метода точения , режущий инструмент, типовые схемы обработки поверхностей заготовок, станки)

- •4. Режущий инструмент

- •63 Обработка заготовок на станках сверлильной группы

- •64 Обработка заготовок на станках протяжной группы

- •65 Обработка заготовок на стнках фрезерной группы

- •66 Обработка заготовок на шлифовальных станках

- •1.Шлифование, определение, назначение.

- •2.Виды и способы шлифования.

- •3.Оборудование и инструменты.

- •3.1.Классификация шлифовальных станков.

- •Шлифовальных станках

- •67 Методы отделочной обработки поверхнгости притирка поверхностей, хонингование, суперфиниширование

- •68 Методы обработки заготовок без снятия стружки ( обкатывание и раскусывание поверхностей ,алмазное выглаживание , калибровка отверстий, вибронакатывание и тд

- •69 Электрофизические методы обработки (электроискровая электроимпульсная ,высокочастотная и электроконтактная обработка

- •70 Электрохимическая обработка (электрохимическое полирование ,электроабразивная и электроалмазная обработка)

- •71 Изготовление деталей из композитов

- •72 Изготовление деталей из полимеров и пластмасс

- •73 Изготовление резиновых деталей

6 Физико-химические основы производства стали

загрузка стального скрапа заливка передельного чугуна загрузка флюса и гашеной извести опускание фурмы и подача дутья 1-окисление железa Fe+O=FeO+Q exoterm Mn+FeO=MnO+Fe+Q Mn в шлак и его содержание в сплаве падает Si=2FeO=SiO2+2Fe+Q 2P+FeO+4CaO=P2O5*4CaO +Fe то падает содержание фосфора до 0,035%,сталь кипит 30-35 минут реакция кипения стали С+FeO=Fe+CO| из-за выделениия СО появляется булькание удаление фурмы,прекращение дутья раскисление стали тк очень много FeO ,то сталь необходимо раскислить 3 типа раскислителя FeS,FeMn,Al

2 способа

диффузионное-не ждут пока раскислиться кусок-его кристаллизуют осаждающее-мелко измельчают раскислитель и его ссыпают из конвектора в ковш,более эффективен

Вопрос №7 ПРОИЗВОДСТВО СТАЛИ В МАРТЕНОВСКИХ ПЕЧАХ

Устройство и работа мартеновской печи. Мартеновская печь - пламенная отражательная регенеративная печь. Она имеет рабочее плавильное пространство, ограниченное снизу подиной , сверху сводом , а с боков передней и задней стенками. Подина имеет форму ванны с откосами по направлению к стенкам печи. Футеровка печи может быть основной и кислой. Если в процессе плавки стали в шлаке преобладают основные оксиды, процесс называют основным мартеновским процессом, а если кислые -кислым. Основную мартеновскую печь футеруют магнезитовым кирпичом, на который набивают магнезитовый порошок. Кислую мартеновскую печь футеруют динасовым кирпичом, а подину набивают из кварцевого песка. Свод мартеновской печи делают из динасового кирпича или магнезитохромитового кирпича.

В передней стенке печи имеются загрузочные окна для подачи шихты и флюса, а в задней - отверстие для выпуска готовой стали.

В нашей стране работают мартеновские печи вместимостью от 200 до 900 т жидкой стали. Важнейшим параметром мартеновской печи является площадь пода, которую условно подсчитывают на уровне порогов загрузочных окон. Например, для печи вместимостью 900 т площадь пода составляет 160 м2. Головки печи служат для смешивания топлива (мазута или газа) с воздухом и подачи этой смеси в плавильное пространство.

Для подогрева воздуха и газа при работе на низкокалорийном газе печь имеет два регенератора /. Регенератор - это камера, в которой размещена насадка - огнеупорный кирпич, выложенный в клетку. Отходящие из печи газы имеют температуру 1500 ... 1600 °С. Попадая в регенераторы, газы нагревают насадку до температуры 1250 ... 1280 °С. Через один из регенераторов, например правый, подают воз-дух, который, проходя через насадку, нагревается до температуры 1100... 1200 °С и поступает в головку печи, где смешивается с топливом: на выходе из головки образуется факел , направленный на шихту . Отходящие газы проходят через противоположную головку (левую), очистные устройства (шлаковики), служащие для отделения от газа частиц шлака и пыли, и направляются во второй (левый) регенератор, нагревая его насадку. Охлажденные газы покидают печь через дымовую трубу . После охлаждения насадки правого регенератора переключают клапаны, и поток газов в печи изменяет направление.

Факел имеет температуру 1750 ... 1800 °С и нагревает рабочее пространство печи и шихту. Факел способствует окислению примесей шихты при плавке.

В зависимости от состава шихты, используемой при плавке, различают разновидности мартеновского процесса: 1) скраппроцесс, при котором шихта состоит из стального лома (скрапа) и 25 ... 45 % чушкового передельного чугуна; процесс применяют на заводах, где нет доменных печей, но расположенных в промышленных центрах, где много металлолома; 2) скрапрудный процесс, при котором шихта состоит из жидкого чугуна (55 ... 75 %), скрапа и железной руды; процесс применяют на металлургических заводах, имеющих доменные печи. Наибольшее количество стали производят скрапрудным процессом в мартеновских печах с основной футеровкой, что позволяет переделывать в сталь различные шихтовые материалы.

Плавка стали скрап-рудным процессом в основной мартеновской печи. В печь с помощью завалочной машины загружают железную руду и известняк и после их подогрева подают скрап. По окончании прогрева скрапа в печь заливают жидкий чугун, который взаимодействует с железной рудой и скрапом. В период плавления за счет оксидов руды и скрапа интенсивно окисляются примеси чугуна: кремний, фосфор по реакции (6), марганец и частично углерод. Оксиды SiO2, P2O5, МпО, а также СаО и извести образуют шлак с высоким содержанием FeO и МпО (железистый шлак). После расплавления шихты, окисления значительной части примесей и разогрева металла проводят период "кипения" ванны: в лечь загружают железную руду и продувают ванну подаваемым по трубам кислородом. Окисление углерода в достаточно прогретой ванне вызывает вспенивание шлака, который выпускается самотеком через шлаковое отверстие или порог завалочного окна. Этот шлак содержит значительное количество фосфора в виде 3FeO - P2OS и кремнезем (SiO3).

Для удаления из металла серы наводят новый шлак, подавая на зеркало металла известь с добавлением боксита или плавикового шпата для уменьшения вязкости шлака. Содержание СаО в шлаке возрастает, a FeO уменьшается. Это создает условия для интенсивного протекания реакций и удаления из металла серы.

В период "кипения" углерод интенсивно окисляется. Поэтому для "кипения" ванны шихта должна содержать избыток углерода (на 0,5 ... 0,6 %) сверх заданного в выплавляемой стали. В процессе "кипения" металл доводится до заданного химического состава, его температура выравнивается по объему ванны, из него удаляются газы и неметаллические включения. Процесс "кипения" считают оконченным если содержание углерода в металле соответствует заданному, а содержание фосфора минимально.

После этого металл раскисляют в два этапа: 1) в период "кипения" прекращают загрузку руды в печь, вследствие чего раскисление идет путем окисления углерода металла, одновременно подают в ванну раскислители - ферромарганец, ферросилиций, алюминий; 2) окончательно раскисляют алюминием и ферросилицием в ковше при выпуске стали из печи. После отбора контрольных проб сталь выпускают в сталеразливочный ковш через отверстие в задней стенке печи. В основных мартеновских печах выплавляют стали углеродистые конструкционные, низко и среднелегированные (марганцовистые, хромистые), кроме высоколегированных сталей и сплавов, которые получают в плавильных электропечах.

Кислый мартеновский процесс. Этим способом выплавляют качественные стали. Поскольку в печах с кислой футеровкой нельзя навести основной шлак для удаления фосфора и серы, применяют шихту с низким содержанием этих составляющих. Стали, выплавляемые в кислых мартеновских печах, содержат меньше водорода, кислорода, азота, неметаллических включений, чем выплавленные в основной печи. Поэтому кислая сталь имеет более высокие механические свойства, особенно ударную вязкость и пластичность, и ее используют для особо ответственных деталей." коленчатых валов крупных двигателей, роторов мощных турбин, шарикоподшипников.

Основные технико-экономические показатели производства стали в мартеновских печах следующие: производительность печи, определяемая съемом стали с 1 м2 площади пода в сутки (т/м2 в сутки), и расход топлива на 1 т выплавляемой стали (кг/т). Средний съем стали с 1 м2 площади пода в сутки составляет 10 т/м2, а расход условного топлива - до 80 кг/т

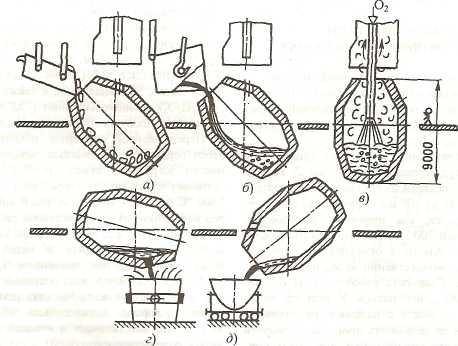

Вопрос №8 ПРОИЗВОДСТВО СТАЛИ В КИСЛОРОДНЫХ КОНВЕРТЕРАХ

Кислородно-конвертерный процесс-это выплавка стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму.Кислородный конвертер -это сосуд грушевидной формы , корпус которого сварен из листовой стали толщиной от 50 до 100 мм. Внутренняя футеровка корпуса, как правило, двухслойная, толщиной 700 ... 1000 мм. Она изготовляется из основных огнеупорных материалов, преимущественно из магнезита и доломита. Стойкость рабочего слоя составляет 400 ... 600 плавок. Конвертер имеет опорный пояс с цапфами, расположенными в подшипниках опор. Для поворота конвертера предусмотрен механизм привода 4, при помощи которого конвертер может поворачиваться в обе стороны на любой угол. Сверху через горловину в рабочее пространство конвертера входит водоохлаждаемая кислородная фурма. Расстояние от ванны до сопел фурмы может изменяться по ходу плавки, обеспечивая рациональный режим продувки. Вместимость конвертера от 70 до 350 т расплавленного чугуна.

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом (не более 30 %), известь для наведения шлака, железная руда, а также боксит (AI2O3), плавиковый шпат (CaF2), которые применяют для разжижения шлака. Перед плавкой конвертер наклоняют, через горловину с помощью завалочных машин загружают скрап, заливают чугун при температуре 1250 ... 1400 °С. После этого конвертер поворачивают в вертикальное рабочее положение, внутрь его вводят водоохлаждаемую фурму и через нее подают кислород под давлением 0,9 ... 1,4 МПа. Расход кислорода составляет 2 ... 5 м3/мин на 1 т металла. Чистота технического кислорода должна быть 99,5 ... 99,7 %, что обеспечивает в готовой стали низкое содержание азота (0,002 ... 0,004 %). Одновременно с началом продувки в конвертер загружают известь, боксит, железную руду. Струи кислорода проникают в металл, вызывают его циркуляцию в конвертере и перемешивание со шлаком. Благодаря интенсивному окислению примесей чугуна при взаимодействии с кислородом в зоне под фурмой развивается температура до 2400 °С.

В зоне контакта кислородной струи с чугуном в первую очередь окисляется железо, так как его концентрация во много раз выше, чем примесей. Образующийся оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Кислород, растворенный в металле, окисляет кремний, марганец, углерод в металле, и содержание их понижается. При этом происходит разогрев ванны металла теплотой, выделяющейся при окислении примесей, поддержание его в жидком состоянии.

В кислородном конвертере благодаря присутствию шлаков с большим содержанием СаО и FeO, перемешиванию металла и шлака создаются условия для удаления из металла фосфора по реакции в начале продувки ванны кислородом, когда ее температура еще невысока. В чугунах, перерабатываемых в конвертерах, не должно быть более 0,15 % Р. При повышенном (до 0,3 %) содержании фосфора для его удаления необходимо сливать шлак и наводить новый, что снижает производительность конвертера.

Удаление серы из металла в шлак протекает в течение всей плавки по реакциям. Однако высокое содержание в шлаке FeO (до 7 ... 20 %) затрудняет удаление серы из металла. Поэтому для передела в сталь в кислородных конвертерах применяют чугун с содержанием до 0,07 % S.

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному. После этого конвертер поворачивают и выпускают сталь в ковш.

Последовательность технологических операций при выплавке стали конвертерах При выпуске стали из конвертера ее раскисляют в ковше осаждающим методом ферромарганцем, ферросилицием и алюминием; затем из конвертера сливают шлак. В кислородных конвертерах выплавляют конструкционные стали с различным содержанием углерода, кипящие и спокойные. В кислородных конвертерах трудно выплавлять стали, содержащие легкоокисляющиеся легирующие элементы, поэтому в них выплавляют низколегируемые (до 2 ... 3 % легирующих элементов) стали. Легирующие элементы вводят в ковш, расплавив их в электропечи, или твердые ферросплавы вводят в ковш перед выпуском в него стали. Плавка в конвертерах вместимостью 130 ... 300 т заканчивается через 25 ... 30 мин. Кислородно-конвертерный процесс - более производительный, чем плавка стали в мартеновских печах..

Вопрос №9 РАЗЛИВКА СТАЛИ

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого ее разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок (МНЛЗ). В изложницах или кристаллизаторах сталь затвердевает, и получаются слитки, которые подвергают прокатке, ковке.

Изложницы - чугунные формы для изготовления слитков. Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями. Слитки квадратного сечения переделывают на сортовой прокат (двутавровые балки, швеллеры, уголки и т.д.). Слитки прямоугольного сечения переделывают на лист. Из слитков круглого сечения изготовляют трубы, колеса. Многогранные слитки используют для поковок.

Для прокатки отливают слитки массой 200 кг ... 25 т; для поковок - массой 300 т и более. Обычно углеродистые спокойные и кипящие стали разливают в слитки массой до 25 т, легированные и высококачественные стали - в слитки массой 500 кг ... 7 т, анекоторые сорта высоколегированных сталей - в слитки массой несколько килограммов.Сталь разливают в изложницы сверху, снизу (сифоном) и на МНЛЗ.В изложницы сверху сталь разливают непосредственно из ковша.

При сифонной разливке сталью заполняют несколько изложниц (4 ... 60). Изложницы устанавливают на поддоне , в центре которого располагается центровой литник , футерованный огнеупорными трубками , соединенный каналами с изложницами. Жидкая сталь из ковша поступает в центровой литник и снизу плавно, без разбрызгивания заполняет изложницу . Поверхность слитка получается чистой, можно разливать большую массу металла одновременно в несколько слитков. Для обычных углеродистых сталей используют разливку сверху, а для легированных и высококачественных - разливку сифоном.

Непрерывная разливка стали состоит в том, что жидкую сталь из ковша через промежуточное разливочное устройство непрерывно подают в водоохлаждаемый кристаллизатор , из нижней части которого вытягивается затвердевающий слиток. Перед заливкой металла в кристаллизатор вводят затравку, образующую его дно. Жидкий металл, попадая в кристаллизатор и на затравку, охлаждается, затвердевает, образуя корку, и соединяется с затравкой. Затравка тянущими валками вытягивается из кристаллизатора вместе с затвердевающим слитком, сердцевина которого еще жидкая. Скорость вытягивания слитка из кристаллизатора составляет от 0,3 до 10 м/мин, она зависит от его поперечного сечения, температуры разливаемого металла, условий вторичного охлаждения и теплофизических свойств разливаемой стали. Например, скорость вытягивания слитков с сечениями 150 х 500 и 300 х 2000 мм около 1 м/мин.

На выходе из кристаллизатора слиток охлаждается водой из форсунки в зоне вторичного охлаждения. Затем затвердевший слиток попадает в зону резки, где его разрезают газовым резаком на слитки заданной длины. Таким способом отливают слитки с прямоугольным поперечным сечением (150 х 500 ... 300 х 2000 мм), с квадратным сечением (150 х 150 ... 400 х 400 мм), круглые в виде толстостенных труб. Вследствие направленного затвердевания и непрерывного питания при усадке слитки непрерывной разливки имеют плотное строение и мелкозернистую структуру, в них отсутствуют усадочные раковины. Выход годных заготовок может достигать 96 ... 98 % массы разливаемой стали.

Машины непрерывного литья могут иметь несколько кристаллизаторов, что позволяет одновременно получать несколько слитков, которые могут быть прокатаны на сортовых станах, минуя блюминги и слябинги.

Вопрос № 10 КРИСТАЛЛИЗАЦИЯ И СТРОЕНИЕ СТАЛЬНЫХ СЛИТКОВ. СПОСОБЫ ПОВЫШЕНИЯ КАЧЕСТВА СТАЛИ. Залитая в изложницы сталь отдает теплоту ее стенкам, поэтому затвердевание стали начинается у стенок изложницы. Толщина закристаллизовавшейся корки непрерывно увеличивается, при этом между жидкой сердцевиной слитка и твердой коркой металла располагается зона, в которой одновременно имеются растущие кристаллы и жидкий металл между ними. Кристаллизация слитка заканчивается вблизи его продольной оси. Сталь затвердевает в виде кристаллов древовидной формы - дендритов. Размеры и формы дендритов зависят от условий кристаллизации. На строение стального слитка большое влияние оказывает степень раскисленности стали.

Спокойная сталь затвердевает без выделения газов, в верхней части слитка образуется усадочная раковина , а в средней - усадочная осевая рыхлость. Для устранения усадочных дефектов слитки спокойной стали отливают с прибылью, которая образуется надставкой со стенками, футерованными огнеупорной массой малой теплопроводности. Поэтому сталь в прибыли долгое время остается жидкой и питает слиток, а усадочная раковина располагается в прибыли. Слиток спокойной стали имеет следующее строение: тонкую наружную корку из мелких равноосных кристаллов; зону крупных столбчатых кристаллов (дендритов); зону крупных неориентированных кристаллов; конус осаждения , мелкокристаллическую зону у донной части слитка. Стальные слитки неоднородны по химическому составу. Химическая неоднородность, или ликвация, возникает вследствие уменьшения растворимости примесей в железе при его переходе из жидкого состояния в твердое. Ликвация бывает двух видов - дендритная и зональная.

Дендритная

ликвация

- неоднородность

стали в пределах одного кристалла

(дендрита) - центральной оси и ветвей.

Например, при кристаллизации стали

содержание

серы на границах дендрита по сравнению

с содержанием в центре увеличивается

в 2 раза, фосфора - в 1,2 раза, а углерода

уменьшается почти наполовину.

Зональная ликвация - неоднородность состава стали в различных частях слитка. В верхней части слитка из-за конвекции жидкого металла содержание серы, фосфора и углерода увеличивается в несколько раз, а в нижней части -уменьшается. Зональная ликвация приводит к отбраковке металла вследствие отклонения его свойств от заданных. Поэтому прибыльную и подприбыльную части слитка, а также донную его часть при прокатке обрезают.

В слитках кипящей стали не образуются усадочные раковины: усадка стали рассредоточена по полостям газовых пузырей, возникающих при кипении стали в изложнице. При прокатке слитка газовые пузыри завариваются. Кипение стали влияет на зональную ликвацию в слитках, которая развита в них больше, чем в слитках спокойной стали. Углерод, сера и фосфор потоком металла выносятся в верхнюю часть слитка, отчего свойства стали в этой части слитка ухудшаются. Поэтому при прокатке отрезают только верхнюю часть слитка, так как в донной ликвация мала. Для уменьшения ликвации кипение после заполнения изложницы прекращают, накрывая слиток металлической крышкой ("механическое закупоривание"), либо раскисляют металл алюминием или ферросилицием в верхней части слитка ("химическое закупоривание"). Слиток кипящей стали имеет следующее строение: плотную наружную корку без пузырей; зону мелких кристаллитов; зону сотовых пузырей , вытянутых к оси слитка и располагающихся между кристаллитами ; зону неориентированных кристаллитов; промежуточную плотную зону ; зону вторичных круглых пузырей и среднюю зону с отдельными пузырями.

Полуспокойная сталь сохраняет преимущества спокойной и кипящей сталей и не имеет их недостатков. Полуспокойная сталь частично раскисляется в печи и ковше, а частично в изложнице. Слиток полуспокойной стали имеет в нижней части структуру спокойной стали, а в верхней - кипящей. Ликвация в верхней части слитка полуспокойной стали меньше, чем кипящей, и близка к ликвации спокойной стали, но слитки полуспокойной стали не имеют усадочных раковин.

СПОСОБЫ ПОВЫШЕНИ КАЧЕСТВА СТАЛИ Развитие машиностроения и приборостроения предъявляет возрастающие требования к качеству металла: его прочности, пластичности, газосодержанию. Улучшить эти показатели можно уменьшением в металле вредных примесей, газов, неметаллических включений. Для повышения качества металла используют обработку металлов синтетическим шлаком, вакуумную дегазацию металла, электрошлаковый переплав (ЭШП), вакуумнодуговой переплав (ВДП), переплавметалла в электронно-лучевых и плазменных печах и другие способы. Обработка металла синтетическим шлаком заключается в следующем. Синтетический шлак, состоящий из 55 % СаО, 40 % А12О3, небольшого количества SiO2, MgO и минимума FeO, выплавляют в электропечи и заливают в ковш . В этот же ковш затем заливают сталь. При перемешивании стали и шлака поверхность их взаимодействия резко возрастает, и реакции между ними протекают гораздо быстрее, чем в плавильной печи. Благодаря этому, а также низкому содержанию оксида железа в шлаке сталь, обработанная таким способом, содержит меньше серы, кислорода и неметаллических включений, улучшаются ее пластичность и прочность. Такие стали применяют для изготовления ответственных деталей машин.

Вакуумирование стали проводят для понижения концентрации кислорода, водорода, азота и неметаллических включений. Для вакуумирования используются различные способы, например вакуумирование в ковше, циркуляционное и поточное вакуумирование, струйное и порционное вакуумирование и др. При вакуумной обработке стали происходит раскисление углеродом, так как при снижении давления в камере концентрации углерода и кислорода становятся избыточными и появляется термодинамическая возможность протекания реакции окисления углерода. Вакуумирование стали сопровождается кипением металла. Для примера рассмотрим вакуумирование стали в ковше, циркуляционное и поточное вакуумирование. Вакуумирование стали в ковше осуществляется в камере , в которую устанавливается ковш со сталью, после чего камеру герметично закрывают крышкой и соединяют с работающим вакуум-насосом. На крышке камеры предусмотрен бункер для ферросплавов. При достижении разрежения с остаточным давлением 0,267 ... 0,667 кПа металл закипает, что свидетельствует о начале дегазации. Длительность обработки зависит от температуры стали в ковше и ее массы и составляет 10 ... 20 мин. По окончании обработки камеру соединяют с атмосферой, открывают камеру и ковш со сталью увозят на разливку.

Циркуляционное вакуумирование осуществляется на установке, которая состоит из вакуумной камеры со всасывающей и сливной трубами, опускаемыми в ковш со сталью. В установке предусмотрен бункер для ферросплавов. После создания разрежения с остаточным давлением 0,267 ... 0,667 кПа в камере образуется слой металла высотой 200 ... 400 мм. В нижней части одной из труб имеется кольцевой коллектор с соплами для ввода транспортирующего газа -аргона. Аргон, попадая в расплавленную сталь, образует взвесь мелких пузырьков, поднимающихся по трубе и увлекающих за собой металл. Попадая в камеру, металл вакуумируется и стекает по второй трубе в ковш. При скорости движения металла через камеру 15 ... 20 т/мин длительность вакуумирования составляет 20 ... 30 мин. Расход аргона 10 ... 28 л/т. Вследствие непрерывного смешивания обработанного металла с необработанным требуется трех-, четырехкратное прохождение стали через камеру.

Поточное вакуумирование стали осуществляется при непрерывной разливке. Разливочный ковш со сталью герметически устанавливают на вакуумную камеру, патрубок погружен в металл промежуточного ковша. Сталь из промежуточного ковша поступает в кристаллизатор, из которого вытягивается слиток. Этим способом при непрерывной разливке вакуумируют как спокойную, так и низкоуглеродистую кипящую сталь, получая плотные слитки.

Электрошлаковый переплав (ЭШП) применяют для выплавки высококачественных сталей для шарикоподшипников, жаропрочных сталей для дисков и лопаток турбин, валов компрессоров, авиационных конструкций. Переплаву подвергают выплавленный в дуговой печи и прокатанный на круглые прутки металл. Источником теплоты при ЭШП является шлаковая ванна, нагреваемая при прохождении через нее электрического тока. Электрический ток подводится к переплавляемому электроду, погруженному в шлаковую ванну, и к поддону, установленному в водоохлаждаемом металлическом кристаллизаторе, в котором находится затравка.Выделяющаяся теплота нагревает шлаковую ванну до температуры свыше 1700 °С и вызывает оплавление конца электрода. Капли жидкого металла проходят через шлак, образуют под шлаковым слоем металлическую ванну.

Перенос капель металла через основной шлак способствует их активному взаимодействию, удалению из металла серы, неметаллических включений и растворенных газов. Металлическая ванна непрерывно пополняется путем расплавления электрода, под воздействием кристаллизатора постепенно формируется в слиток. Последовательная и направленная кристаллизация способствует получению плотного однородного слитка.

В результате ЭШП содержание кислорода в металле снижается в 1,5 ... 2 раза, концентрация серы снижается в 2 ... 3 раза, уменьшается содержание неметаллических включений, они становятся мельче и равномерно распределяются в объеме слитка. Слиток отличается плотностью, однородностью, хорошим качеством поверхности благодаря наличию шлаковой корочки, высокими механическими и эксплуатационными свойствами стали и сплавов. Слитки выплавляют круглого, квадратного, прямоугольного сечений массой до 110 т.

Вакуумно-дуговой переплав (ВДП) применяют в целях удаления из металла газов и неметаллических включений. Процесс осуществляется в вакуумно-дуговых печах с расходуемым электродом. В зависимости от требований, предъявляемых к получаемому металлу, расходуемый электрод изготовляют механической обработкой слитка, выплавленного в электропечах или установках ЭШП. Расходуемый электрод закрепляют на водоохлаждаемом штоке и помещают в корпус печи и далее в медную водоохлаждаемую изложницу. Из корпуса печи откачивают воздух до остаточного давления 0,00133 кПа.

При подаче напряжения между расходуемым электродом - катодом и затравкой - анодом возникает дуга. Выделяющаяся теплота расплавляет конец электрода; капли жидкого металла, проходя зону дугового разряда, дегазируются, заполняют изложницу и затвердевают, образуя слиток. Дуга горит между расходуемым электродом и жидким металлом в верхней части слитка на протяжении всей плавки. Сильное охлаждение слитка и разогрев дугой ванны металла создают условия для направленного затвердевания слитка, вследствие чего неметаллические включения сосредоточиваются в верхней части слитка, а усадочная раковина в слитке мала. Слитки ВДП содержат мало газов, неметаллических включений, отличаются высокой равномерностью химического состава, повышенными механическими свойствами. Из слитков изготовляют ответственные детали турбин, двигателей, авиационных конструкций. Масса слитков достигает 50т

Плавку в электронно-лучевых печах (ЭЛП) применяют для получения чистых и ультрачистых тугоплавких металлов (молибдена, ниобия, циркония и др.), для выплавки специальных сплавов и сталей. Источником теплоты в этих печах является энергия, выделяющаяся при торможении свободных электронов, пучок которых направлен на металл. Получение электронов, их разгон, концентрация в луч, направление луча в зону плавления осуществляются электронной пушкой. Металл плавится и затвердевает в водоохлаждаемых кристаллизаторах при остаточном давлении 1,33 Па. Вакуум внутри печи, большой перегрев и высокие скорости охлаждения слитка способствуют удалению газов и примесей,

особо высокого качества. Однако при переплаве шихты, содержащей легкоиспаряющиеся элементы, изменяется химический состав металла.

Плавку стали в плазменно-дуговых печах (ПДП) применяют для получения высококачественных сталей и сплавов. Источник теплоты - низкотемпературная плазма (30 000 °С), получаемая в плазменных горелках. В этих печах можно создавать нейтральную среду заданного состава (аргон, гелий). Плазменно-дуговые печи позволяют быстро расплавить шихту, в нейтральной газовой среде происходит дегазация выплавляемого металла, легкоиспаряющиеся элементы, входящие в его состав, не испаряю