КР_ПиПИИЭ_испр2_Матыяшкойть_А_И_990241

.pdfМинистерство образования республики Беларусь Учреждение образования

«БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ»

КОНТРОЛЬНАЯ РАБОТА

По курсу «Проектирование и производство изделий интегральной электроники»

Студента 5 курса Группы № 990241

Матыяшкойть Андрея Иосифовича

Минск, 2023

ЗАДАНИЕ

1.Технология ионного легирования кремния.

2.Маршрутный процесс формирования структуры с инжекционным питанием (И²Л–структура)

2

1 ТЕХНОЛОГИЯ ИОННОГО ЛЕГИРОВАНИЯ КРЕМНИЯ

Ионной имплантацией называют процесс внедрения ускоренных в электромагнитном поле ионов в пластину полупроводника. Ионное легирование (ИЛ) осуществляется в два этапа: внедрение ионов и отжиг[1].

Внедрение ионов принципиально отличается от диффузии с точки зрения механизма процесса. Движение ионов в полупроводнике определяется их начальной кинетической энергией, а не градиентом концентрации, как при диффузии. Ионное внедрение не является равновесным процессом, поэтому концентрации примесей легко достигают предельных значений и в некоторых случаях могут их превосходить.

Глубина проникновения легирующей примеси зависит от типа бомбардирующих ионов, их энергии и кристаллической структуры мишени.

Процесс внедрения ионов в мишень приводит к образованию нарушений кристаллической структуры полупроводниковой пластины, которые затем частично устраняются во время отжига.

Высокая доза имплантируемых ионов может привести к сильному повреждению приповерхностного слоя и образованию в результате последующего отжига мелкозернистых поликристаллических слоев.

На рис. 1 представлена схема установки ИЛ. В системе поддерживается вакуум порядка 10–4 Па, чтобы ионы не испытывали столкновений со средой

ине рассеивались[1].

Вионном источнике происходит ионизация паров или газа, содержащих атомы примеси. Источник ионов состоит из следующих узлов: камеры, в которой производится ионизация паров легирующих элементов, экстрагирующего ноны зонда; электростатической фокусирующей линзы и ускоряющего электрода, сообщающего ионному пучку требуемую энергию. На рисунке 1 приведена схема ионного легирования.

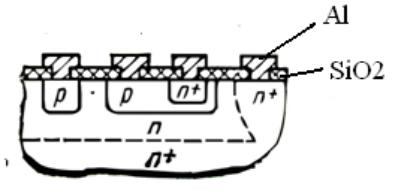

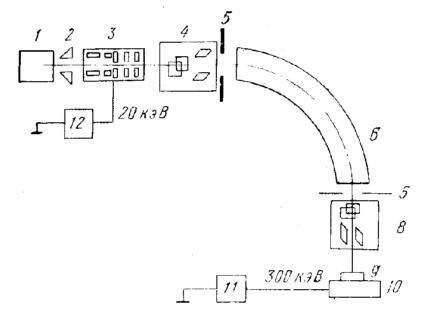

Рис. 1 – Схема установки ионного легирования

3

1–ионный источник; 2 – вытягивающий электрод; 3 – фокусирующая система с ускорителем; 4 – система коррекции электронного пучка; 5 – диафрагмы для пропускания сфокусированного пучка; 6 – электромагнитный сепаратор; 8 – система электромагнитного сканирования пучка ионов; 9 – облучаемый образец; 10 – держатель;11 – высоковольтный ускоритель; 12 – предварительный ускоритель.

Положительные ионы вытягиваются из разрядной камеры небольшим ускоряющим напряжением первой ступени—до 40 кВ, подаваемым на вытягивающий электрод ВЭ. Формирование ионного пучка производят с помощью магнитного сепаратора МС и СБИСтемы фокусировки и сканирования ФС. Магнитный сепаратор предназначен для разделения пучка ионов в соответствии с их зарядом и массой, так как под действием силы Лоренца в области магнитного поля сепаратора ионы движутся по круговым траекториям, радиусы которых зависят от их массы M1, ускоряющего напряжения U и магнитной индукции В:

|

2M U |

|

|

||

r = |

1 |

, |

(1) |

||

qB |

2 |

||||

|

|

|

|||

|

|

|

|

||

где q – заряд иона.

После прохождения магнитного сепаратора ионы больших масс имеют более плавные траектории, ионы меньших масс — меньший радиус поворота и более резкое искривление траектории. Магнитная СБИСтема сепаратора выполнена в виде постоянного магнита, для которого В=соnst, поэтому, чтобы вывести пучки ионов В+ и Р+ в СБИСтему фокусировки и сканирования, источники ионов бора и фосфора разделяют.

СБИСтема фокусировки и сканирования формирует ионный пучок и осуществляет его сканирование в вертикальной плоскости. В СБИСтему входит электростатическая фокусирующая линза и два электрода электростатического сканирования. Смещение S пучка в вертикальной плоскости прямо пропорционально напряжению Uc на электродах сканирования:

|

U |

lL |

|

|

|

S = |

c |

|

, |

(2) |

|

2dU |

|||||

|

|

|

|||

где l—длина сканирующего электрода; L—расстояние от центра сканирующего электрода до мишени; d — расстояние между электродами сканирования по вертикали; U — ускоряющее напряжение.

Между СБИСтемой ФС и ускоряющей трубкой УТ находится заслонка З для автоматического перекрытия ионного пучка при наборе заданной дозы.

Ускорительная трубка состоит из последовательности изолированных электродов, между каждым из которых от источника высоковольтного питания ИН прикладывается напряжение до 20 кВ так, что крайние электроды имеют разность потенциалов около 200 кВ. Положительный пучок ионов ускоряется в направлении отрицательно смещенного электрода.

4

Приемная камера ПК служит для загрузки обрабатываемых полупроводниковых пластин, которые размещаются на кассете барабанного типа Б в несколько рядов. Вакуумная СБИСтема ВС обеспечивает разрежение 2х10-3 Па. При облучении ионный пучок сканирует вдоль оси вращающейся кассеты Б, что обеспечивает высокую однородность легирования. Перед кассетой стоит прямоугольная диафрагма Д, которая задает высоту и ширину облучаемой области. Время облучения t(с) для набора дозы Q(Кл/м2) при плотности ионного тока j(А/м2) определяется соотношением

t = |

2 Q |

, |

(3) |

|

j |

||||

|

|

|

где α — выраженный в радианах угол, определяемый сектором окружности барабана, на который попадает ионный пучок, проходящий через диафрагму заданной ширины.

Сектор тем больше, чем шире диафрагма. Для набора малых доз ширину диафрагмы уменьшают, что ведет к уменьшению α и увеличению длительности облучения до нескольких минут, что, в свою очередь, улучшает точность контроля дозы

Рабочие вещества для получения ионов могут находиться в газообразном, твердом и жидком состояниях, для получения ионов О+, N+ , Ne+, Аr +, F+, Cl+ и т.п. используют соответствующий газ, поступающий в вакуумную камеру источника ионов через микронатекатель. Из других газообразных материалов следует отметить применение ВF3 для ионов В+ , СО2 для ионов С+, Н2S для ионов S+. Широко применяют жидкие вещества, особенно хлориды ВСI3, ВВг3, РСI3, ССI4, SiС14, хорошо испаряющиеся при комнатной температуре[1].

Наибольшие ионные токи обычно достигаются при употреблении твердых материалов в элементарном виде. Эти вещества требуют нагрева, чтобы получить достаточное давление паров: S и Р (красный) — 175°С, Аs— 260°С, Zn, Se и Те—550°С, Мg и Sb—580°С. Могут быть использованы и другие вещества. Основное требование к ним – большое парциальное содержание легирующего элемента в парах. Вследствие выделения изотопной линии легирующего элемента в анализаторе масс в отличие от других методов легирования полупроводников к рабочим веществам не предъявляют жестких требований по чистоте.

При определении режимов ионной имплантации основными параметрами являются энергия ускоренных ионов и доза облучения. Ион с зарядом q(Кл) под действием разности потенциалов U(В) приобретает энергию Е (Дж):

E = qU , |

(4) |

Так как кратность ионизации обычно составляет n=1, 2 или З электрона, то заряд иона может изменяться от 1 до З е. В общем случае

q = ne. |

(5) |

Молекулярные ионы, внедряясь в кристалл, обычно сразу распадаются на отдельные атомы. Для подсчета энергии, которой будет обладать каждый

5

атом с массой М1, входящий в ускоренный ион с молекулярной массой Ми, используют соотношение

E = EM |

1 |

M |

И |

(6) |

1 |

|

|

Доза облучения — это количество частиц, бомбардирующих единицу поверхности за данное время. Доза может не быть равной тому количеству ионов, которое осталось в кристалле после завершения процесса облучения, вследствие наличия явлений распыления и отражения. В большинстве случаев эти явления не оказывают заметного влияния на количество внедренных ионов.

Доза облучения q(Кл/м 2 ) определяется плотностью ионного тока j(А/м 2 ) и длительностью облучения t(с):

Q = jt. |

(7) |

Практически плотность ионного тока выражают обычно в мкА/см2, поэтому дозу облучения выражают в мкКл/см2. Величина Q не отражает в явном виде числа примесных ионов, внедрённых в кристалл. Чтобы выразить дозу в количестве частиц, внедренных на единице поверхности (ион/м2),

величину Q делят на заряд одного иона: |

|

|

N = Q |

q = jt (en). |

(8) |

Имея в виду, что e= 1,6x10-19 Кл, а Q имеет размерность мкКл/см2, доза |

||

облучения (ион/см2) |

|

|

N = |

12 |

(9) |

6, 25 10 Q n. |

||

Метод ионной имплантации является основным в планарной технологии, сочетающей загонку примеси в виде дозированного количества ионов и диффузионную разгонку. Совмещение ионной имплантации с планарной технологией облегчается применением тех же легирующих примесей и веществ для их получения, что и при диффузии; использованием тех же материалов для маскирования при таких же толщинах, что никак не влияет на процесс фотолитографии; возможностью управления дозами облучения в очень широких пределах (от 1010 до 1017 см-2) при высокой производительности[2].

6

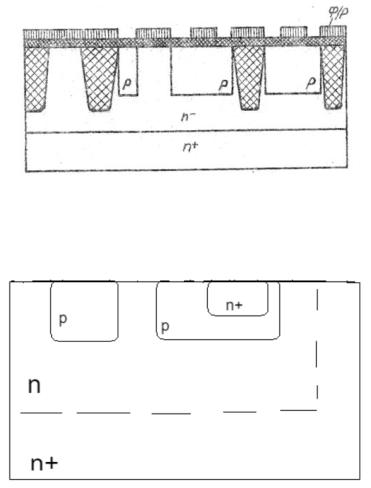

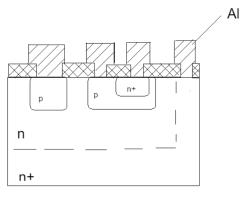

2 МАРШРУТНЫЙ ПРОЦЕСС ФОРМИРОВАНИЯ СТРУКТУРЫ С ИНЖЕКЦИОННЫМ ПИТАНИЕМ (И²Л–СТРУКТУРА)

Маршрутный процесс формирования структуры будет выглядеть следующим образом[3]:

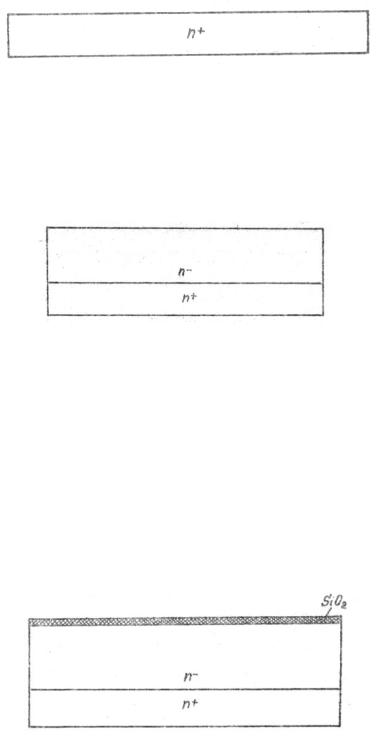

1.Формирование партии пластин. Предусматривает подготовку партий по 25 пластин и их маркировку на установке лазерной маркировки "Импульс". Рабочие пластины 100 КЭС-0,01(111) толщиной 380 мкм.

2.Химическая обработка. Удаление органических и неорганических загрязнений в перекисно-аммиачном растворе при Т = 75 °С, 10 мин. с последующей отмывкой в деионизованной воде. Линия "Лада-1"

3.Эпитаксия. Операция осуществляется на установке эпитаксиального наращивания (УЭНС) гидридным методом. В процессе эпитаксиального наращивания слой легируется фосфором для получения структуры 2.0 КЭФ

1,5/380 КЭС-0,01.

4.Высокотемпературная обработка пластин (окисление под нитрид).

Операция предназначена для создания защитного слоя SiО2 на поверхности Si пластин для компенсации механических напряжений между Si и Si3O4. Операция проводится в несколько этапов:

N" |

Температура, |

Время, |

Состав, |

Оборудование |

|

расход газа, |

|||||

п/п |

°С |

мин |

|

||

л/ч |

|

||||

|

|

|

|

||

1. |

700 |

10 |

сух. О2/НСl(15) |

Электропечь |

|

2. |

1000 |

15 |

вл. O2/НCl(15) |

диффузионная |

|

3. |

1000-›700 |

40 |

сух. О2(40-60) |

СДОМ |

Толщина оксида: 0,045-0,055 мкм. Загрузка - 100 пластин.

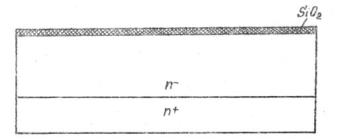

5. Наращивание нитрида кремния. Операция осуществляется на установках "Планит" при пониженном давлении в парогазовой смеси (ПГС):

7

SiС12+NН2. Операция предназначена для формирования диэлектрического покрытия на поверхности SiO2, служащего для защиты поверхности в процессе создания изопланарной изоляции. h=0,20-0,24 мкм.

6.Измерение толщины пленки. Измерение толщины пленки нитрида кремния проводится на приборе фирмы Leitz – MPV-SP.

7.Химическая обработка. (См. п.2.).

8.Фотолитография 1 (разделение). Операция служит для создания рельефа фоторезиста требуемой конфигурации. Обработка пластин в парах ГМДС (гексаметилдисилозан). Затем нанесение фоторезиста h=1,1 мкм

Сушка Т1=80°С, Т2=90°С, T3=105°С, t=10 мин. Экспонирование на установке совмещения и экспонирования ЭМ-584 (ЭМ-584А, ЭМ-586 и ЭМ5084)

Проявление в 0,9%-ном растворе КОН в течение 40 с. Задубливание ф/р от Т=85°С до 105°С в течение 8 мин. Операция проводится на установках линии "Лада-125".

9.Снятие фоторезиста с пластин. Операция проводится в два этапа:

1.Снятие фоторезиста в кислородной плазме (t=15-25 мин) на установке плазмохимического травления "Плазма-600".

2.Доснятие фоторезиста в жидкостном травителе «КАРО»

(Н2SO4+Н2O2).

10.Химическая обработка. (См. п.2.). Линия "Лада-1", t=10-12 мин,

Т=75±5°С.

11. Окисление под давлением. Операция служит для создания межэлементной изоляции и проводится в несколько этапов.

N" |

Температура, |

Время, |

Состав, |

Оборудование |

|

расход газа, |

|||||

п/п |

°С |

мин |

|

||

л/ч |

|

||||

|

|

|

|

||

1. |

700 |

|

сух. O2(40) |

Установка |

|

2. |

1050 |

270 |

Н2O пар (270) |

||

"ТЕРМОКОН" |

|||||

3. |

700 |

|

сух. O2(50) |

||

|

|

Давление водяного пара - 20 ± 0,1 атм. Толщина оксида - 2,0 ± 0,1 мкм.

12.Травление защитной пленки. Операция предназначена для снятия защитной маски нитрид-оксид кремния после создания разделительных областей. Травление осуществляется на линии "Лада-1" в травителе: HF+NН4F+Н2O, t=35 мин, Т=80°С. Затем при комнатной температуре в Н3РO4

8

с каскадной промывкой в деионизованной воде и сушка на центрифуге t=5 мин.

13. Химическая обработка. Проводится на линии "Лада-1" в перикисноаммиачном растворе в течение 10 мин при Т=75°С с последующей промывкой в деионизованной воде и сушкой на центрифуге.

14. Высокотемпературная обработка (окисление II). 15. Фотолитография 2 (база). (См. п. 8).

16. Ионное легирование бором. Доза – 2 мкКл/см2, Е=100 КэВ. На установке "Везувий-5".

17. Плазмохимическое снятие фоторезиста. (См. п.8.1). 18. Доснятие фоторезиста. (См. п.8.2).

19. Химическая обработка. (См. п.10).

20. Высокотемпературная обработка (окисление III). Операция предназначена для разгонки примеси в базе и создания оксидной маски требуемой толщины.

21. Снятие окисла с пластин (контрольные пластины). Линия "Лада-1". 22. Фотолитография 3 (подлегирование р+ - слоя). (См. п.15).

23. Ионное легирование бором (подлегирование n+ - слоя). Операция предназначена для уменьшения переходного сопротивления контактов к р- областям и создания области инжектора, Д=500 мкКл/см2 , Е=80 КэВ, установка "Везувий-5".

24. Плазмохимическое снятие фоторезиста. (См. п.9.1).

25. Доснятие фоторезиста. (См. п.9.2) t=1-2 мин, T=60±5°С. 26 Химическая обработка. (См. п.2).

9

27. Высокотемпературная обработка (отжиг I). Операция предназначена для разгонки примеси в р+ - слое.

N" |

Температура, |

Время, |

Состав, |

Оборудование |

|

расход газа, |

|||||

п/п |

°С |

мин |

|

||

л/ч |

|

||||

|

|

|

|

||

1. |

700 |

20 |

O2(100) |

Электропечь |

|

2. |

1050 |

55 |

O2(100) |

диффузионная |

|

3. |

700 |

20 |

O2(100) |

СДОМ |

Толщина оксида не контролируется.

28. Травление оксида кремния. Линия "Лада-1", HF+Н2O+NH4F. 29. Снятие фоторезиста с пластин. (См. п. 9.2).

30. Химическая обработка. Линия "Лада-1", перикисно-аммиачный раствор, вода деионизованная, t=2-3 мин, Т=25°С.

31. Высокотемпературная обработка (окисление IV). Операция предназначена для разгонки примеси после ионного легирования и создания оксидной маски.

N" |

Температура, |

Время, |

Состав, |

Оборудование |

|

расход газа, |

|||||

п/п |

°С |

мин |

|

||

л/ч |

|

||||

|

|

|

|

||

1. |

850 |

20 |

O2/Cl |

Электропечь |

|

2. |

1000 |

30 |

O2 |

диффузионная |

|

3. |

850 |

60 |

O2 |

СДОМ |

32. Снятие окисла с пластин (контрольные пластины). Линия "Лада-1", травитель HF+Н2O.

33 Фотолитография 4. (См. п.8).

34. Травление оксида кремния. Линия "Лада-1", HF+Н2O

35. Снятие фоторезиста с пластин. (См. п.9.2). t=1-2 мин, Т=60±5°С. 36. Химическая обработка. Линия "Лада-1", снятие оксидной пленки в

растворе HF+H2O с последующей обработкой в перикисно-аммиачном растворе, t=10-15 мин, Т=75±5°С, промывкой и сушкой.

37. Нанесение металлов. Операция служит для создания первого уровня металлической разводки и проводится на установке вакуумного напыления "Оратория-5" (магнетронное распыление мишени Al-Cu-Si (Si-1,0%, Cu-4%)), h=0,7 мкм. Контроль толщины по спутнику на анализаторе ЕКТАК.

10