ПиППИЭ КР 990241 Журков А.О

..pdfМинистерство образования Республики Беларусь

Учреждение образования БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

КОНТРОЛЬНАЯ РАБОТА

по дисциплине

«Проектирование и производство изделий интегральной электроники»

Вариант №6

Выполнил: Студент гр. 990241 Журков А.О.

Проверил: Телеш Е.В.

Минск 2023

|

СОДЕРЖАНИЕ |

|

1 |

Технология жидкостного травления функциональных слоев |

..................... 3 |

2 |

Маршрутный процесс формирования структуры сдиэлектрической |

|

изоляцией ................................................................................................................ |

7 |

|

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ .......................................... |

11 |

|

2

1 Технология жидкостного травления функциональных слоев

Жидкостное травление, цели и методы химического травления полупроводников. Кинетика процессов травления. Типы растворения вещества. Травление с кинетическим и диффузионным контролем.

Травление полупроводниковых материалов – важная операция при изготовлении полупроводниковых приборов и в эпитаксиальной технологии:

–для очистки поверхности от загрязнений и окислов;

–для удаления нарушенного слоя после механической обработки и контролируемого удаления материала с целью получения пластин заданной толщины с совершенной поверхностью;

–для контролируемого изменения поверхностных свойств;

–для создания нужного рельефа на поверхности пластин (например, для вытравливания лунок при изготовлении различного типа сплавных и поверхностно-барьерных транзисторов);

–для ограничения площади р-n-переходов в готовых диодных и триодных структурах.

Классический процесс химического травления состоит в химической реакции жидкого травителя с твердым телом с образование растворимого соединения; последнее смешивается с травителем и в дальнейшем удаляется вместе с ним.

В отличие от механического удаления, травление обеспечивает гораздо большую прецизионность процесса: стравливание происходит плавно – один мономолекулярный слой за другим. Подбирая травитель, его концентрацию, температуру и время травления, можно весьма точно регулировать толщину удаляемого слоя. Например, при химической полировке пластины кремния, используя соответствующий травитель, можно обеспечить скорость травления 0,1 мкм/мин, т. е. от 20 до 30 секунд снять слой толщиной от 40 до 50 нм. Для большей равномерности травления и удаления продуктов реакции с поверхности ванночку с раствором вращают в наклонном положении (динамическое травление) или вводят в раствор ультразвуковой вибратор (ультразвуковое травление).

Травители должны обладать следующими свойствами:

–быть избирательными, т. е. способными активно растворять основной слой, не взаимодействуя с нижележащим слоем;

–быть химически пассивными по отношению к материалу фотомаски;

–в них должны отсутствовать разнообразные продукты реакции, способствующие отслаиванию фотомаски по контуру и подтравливанию;

–должны допускать возможность подбора оптимальной для данных условий скорости травления, обеспечивающей, с одной стороны, минимальную плотность дефектов полученного рисунка, а с другой – возможность точного контроля времени травления [1].

3

В производстве полупроводниковых ИМС большую часть фотолитографических процессов выполняют на слое окиси кремния, которая активно растворяется в плавиковой кислоте:

2 + 4 – 4 |

+ 22, |

(1.1) |

Выделяющийся при этом газообразный четырехфтористый кремний приводит к растрескиванию и отслаиванию фотомаски по контуру рисунка и, как следствие этого, к растравливанию Si02. Поэтому часто применяют так называемый буферный травитель, т. е. травитель с замедляющей добавкой, который включает в себя ломимо плавиковой кислоты фтористый аммоний

NH4F.

При травлении кремния протекают два параллельных процесса: окисление кремния (окислитель – азотная кислота) и растворение окиси кремния (растворитель – плавиковая кислота). Травители для кремния представляют собой различные сочетания азотной и плавиковой кислот. С увеличением относительного содержания плавиковой кислоты скорость травления возрастает, но стойкость фотомаски снижается.

В процессе травления кремния имеют место следующие реакции:

+ 23 − 2 + + 2 + 2, |

(1.2) |

2 + 6 − 2 6 + 22, |

(1.3) |

Скорость образования окиси кремния должна быть ниже скорости образования кремне-фтористоводородной кислоты для непрерывного удаления Si02 с поверхности. С этой целью в состав травителя вводят замедлитель процесса окисления – уксусную кислоту CH3COOH.

В зависимости от рельефа поверхности и содержания плавиковой кислоты применяют медленные травители (для мелких рельефов, скорость травления —0,1 мкм/мин) и быстрые травители (для глубоких рельефов, от 4 до 8 мкм/мин).

При анизотропном травлении кремния используют свойство специально подобранных травителей растворять кремний с разной скоростью в разных кристаллографических направлениях. Это свойство объясняется различием в степени упаковки атомов в разных плоскостях и в характере связи поверхностных атомов между собой и атомами, расположенными в объеме кристалла.

Травление диффузионных стекол (боро-, фосфоро- и мышьяксиликатных) представляет комбинацию двух процессов: растворения окиси кремния в плавиковой кислоте и растворения легирующего окисла в воде. Для избирательного травления стекол используют травители на основе раствора плавиковой кислоты с добавкой азотной кислоты или фтористого аммония (буферный травитель). Трудность избирательного травления диффузионных стекол обусловлена неоднородностью состава, которая особенно резко выражена у высоколегированных фосфоро- и мышьяк-силикатных стекол из-

4

за склонности их к разделению фаз и кристаллизации. Скорость травления сильно зависит от состава стекла.

Нитрид кремния растворяют в концентрированных кислотах при высоких температурах, что создает технологические трудности при его избирательном травлении. Так, при травлении в кипящей ортофосфорной кислоте (180 °С, скорость травления ~10 нм/мин) требуется защитная маска из окиси кремния. Травление в концентрированной плавиковой кислоте (скорость от 15 до 100 нм/мин) возможно при использовании молибденовой маски.

Для травления алюминия могут быть использованы как щелочные, так и кислотные травители. При маскировании негативным фоторезистом обычно используют травители на основе разбавленной (20%-й) щелочи (КОН или NaOH) при температуре от плюс 60 до плюс 90 °С.

При маскировании позитивным фоторезистом, обладающим низкой стойкостью против щелочей, целесообразно применять 50%-ю ортофосфорную кислоту Н3РО4 (при от плюс 60 до плюс 70 °С).

Золото травят в смеси концентрированных кислот HCI:HN03 («царская водка") в пропорции 3:1.

Применяются также травящие водные растворы КВr и Вr2 или KI и I2, обеспечивающие невысокие скорости травления.

Для хрома используется 50%-й раствор соляной кислоты. Процесс травления протекает в две стадии:

+ 2 − 2 |

+ 222 |

+ 2 − 23 + 2, |

(1.4) |

В производственных условиях контроль процесса травления осуществляют по времени. Поэтому скорость травления должна быть постоянной для каждого операционного цикла, что обеспечивают постоянством состава травителя и стабилизацией его температуры.

Динамическое воздействие травителя на пластину при его распылении позволяет уравнять условия травления по площади подложки за счет активного удаления продуктов реакции и подвода свежего травителя при постоянной температуре. Примером оборудования, использующего указанный принцип, может служить автомат химической обработки полупроводниковых пластин ЛФОП. Основой автомата является 12-ти местная центрифуга. Для обработки (травления, отмывки, сушки) используют шесть эжекторных форсунок, включаемых попарно. Равномерность обработки по площади пластины и наилучшее качество достигают регулировкой факела аэрозоли, относительного расположения форсунок, скорости струн и скорости вращения центрифуги. Загрузка и выгрузка пластин автоматизированы.

Кинетика процессов травления. Типы растворения вещества. Травление с кинетическим и диффузионным контролем.

Ниже перечислена кинетика процессов травления:

–перенос молекул травителя из объекта к поверхности;

–адсорбция травителя на поверхности полупроводника (далее п\п);

5

–кинетическая стадия процесса (химическая реакция);

–десорбция продуктов с поверхности п\п;

–удаление продуктов с поверхности п\п в объем раствора.

Ниже перечислены типы растворения вещества:

–Молекулярное растворение – химическая форма растворенного вещества в твердой фазе и растворе идентична.

–Ионное растворение – исходное состояние вещества в твердой фазе и жидкой не идентично.

–Реактивное растворение – растворение сопровождается химическим взаимодействием твердого вещества и растворителя, в результате чего образуются продукты реакции.

Травление с диффузионным контролем: скорость травления не зависит от свойств поверхности п\п, поэтому травление изотропно, а поверхность п\п должна быть гладкой. При интенсивном перемешивании травителя ухудшается полирующее свойство отравителя.

Травление с кинетическим контроле: cкорость травления различна для различных плоскостей:

(100) > (110) > (111), |

(1.5) |

При наличии дефектов травление локально усиливается.

6

2 Маршрутный процесс формирования структуры с диэлектрической изоляцией

Ниже перечислен ряд основных технологий при формировании структуры с диэлектрической изоляцией:

–изоляция диэлектриком и поликристаллическим кремнием;

–изготовление элементов ИС на диэлектрических подложках;

–изопланарная технология;

–вертикальное анизотропное травление;

–локальная эпитаксия.

Рассмотрим более детально несколько из перечисленных технологий. Последовательность формирования изоляции диэлектриком и

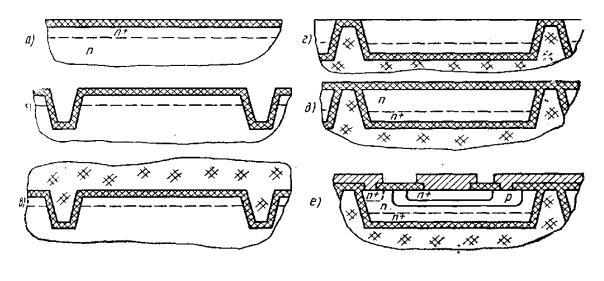

поликристаллическим кремнием представлена на рисунке 2.1.

Рисунок 2.1 – Последовательность формирования изолированных областей в структуре с диэлектрической изоляцией: а) – исходная пластина; б) – избирательное травление окисла, глубокое травление кремния, окисление поверхности; в) – осаждение поликристаллического кремния; г) – шлифование и полирование обратной стороны пластины; д) – окисление поверхности; е) – готовая структура после базовой и эмиттерной диффузии и получения межсоединений

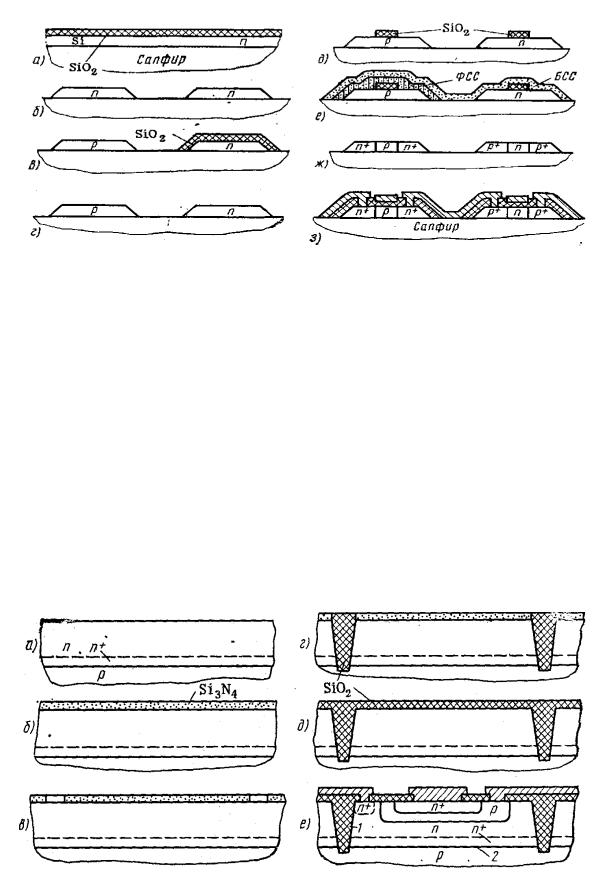

Изготовление ИС на диэлектрических подложках: Последовательность формирования комплементарно-транзисторной структуры, выполненной на диэлектрике кремний на сапфире (далее КМДП-КНС-структура) представлена на рисунке 2.2.

7

Рисунок 2.2 – Последовательность формирования КМДП-КНС- структуры: а) – исходная пластина «сапфир-эпитаксиальный кремний – окись кремния»; б) – избирательное анизотропное травление кремния с помощью оксидной маски (образование островков); в) – избирательная диффузия акцепторной примеси; г)

– снятие маски с островков; д) – маскирование островков с помощью SiO2; е) – избирательное покрытие фосфорсиликатным стеклом (дале ФСС) р-островков и общее покрытие боросиликатным стеклом (далее БСС); ж) – структура после диффузии примесей и стравливания БСС, ФСС и SiO2, з) – готовая структура после нанесения SiO2 и формирования межсоединений

Последовательность формирования изолированных областей в изопланарной структуре представлена на рисунке 2.3.

Рисунок 2.3 – Последовательность формирования изолированных областей в изопланарной структуре: a) – пластина с эпитаксиальным и скрытым слоями; б) – нанесение слоя нитрида

8

кремния; в) – избирательное травление нитрида кремния по контуру будущих элементов; г) – глубокое окисление кремния; д)

–стравливание нитрида кремния и окисление поверхности; е) – готовая структура после формирования базовых и эмиттерных областей а также межсоединений (1 – боковая часть коллектора, 2

–донная часть коллектора).

Последовательности технологических операций формирования изопланарной и полипланарной структуры: В изопланарной структуре донная часть (cм. рисунок 2.3, e-2) коллектора изолирована от монокристаллической пластины р-n-переходом, а боковая (см. рисунок 2.3, e-1) – толстым слоем окисла, полученным сквозным локальным окислением эпитаксиального слоя. Такая структура транзистора аналогична эпитаксиально-планарной, при изготовлении которой разделительная диффузия заменена сквозным окислением.

Начальные стадии процесса получения изопланарной структуры следующие (см. рисунок 2.3). На поверхность пластины, содержащей эпитаксиальные n+- и n-слои, осаждают (из газовой фазы) слой нитрида кремния Si3N4. Методом фотолитографии в этом слое образуют защитную маску с окнами по контуру коллекторных областей. В процессе окисления нитридная маска сохраняется. Затем ее стравливают и всю поверхность окисляют. Далее проводят диффузию для формирования базы и эмиттера, формируют контактные окна и межсоединения.

Технологическим недостатком изопланарной структуры является необходимость длительного окисления для образования разделительных областей SiO2, что может вызвать нежелательное перераспределение примеси из скрытого слоя в эпитаксиальный коллектор. Для сокращения времени, затрачиваемого на окисление, уменьшают толщину эпитаксиального слоя и соответственно базы и эмиттера. На практике изопланарный процесс возможно осуществить при толщине эпитаксиального слоя не более 3–4 мкм.

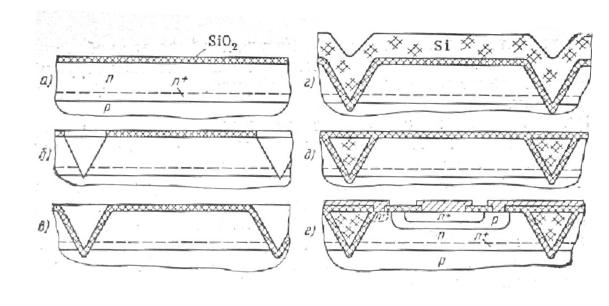

Усовершенствованным вариантом рассмотренной структуры является структура с изолирующими V-канавками (см. рисунок 2.4, е). При ее формировании вместо сквозного окисления проводят сквозное протравливание эпитаксиального слоя с последующим окислением полученных канавок и заполнением их поликристаллическим кремнием. Такая структура получила название полипланарной.

На начальных этапах получения полипланарной структуры (см. рисунок 2.4) заготовку с предварительно сформированными n+- и n-эпитаксиальными слоями окисляют. Затем методом фотолитографии в слое окисла вскрывают окна, замкнутые по контуру будущих элементов. Далее методом анизотропного травления получают канавки строго определенной (V- образной) формы. Ширина канавки l и ее глубина d связаны соотношением l/d=1,41. Для надежного разделения элементов ИМС глубина канавки должна быть немного больше толщины эпитаксиального слоя. При использовании

9

специального травителя бокового подтравливания практически не происходит.

Затем поверхность окисляют и на ней осаждают кремний (поликристаллический). Слой кремния должен иметь минимальную толщину, необходимую для полного заращивания всех канавок. Путем шлифования с последующим полированием снимают излишки кремния до вскрытия окисной пленки. После окисления поверхности окончательно формируют структуру транзисторов и других элементов ИМС.

Рисунок 2.4 – Последовательность формирования изолированных областей в полипланарной структуре: а) – пластина с эпитаксиальным и скрытым слоями, покрытая окисью кремния; б) – избирательное травление окиси кремния и анизотропное травление кремния; в) – стравливание окиси и окисление всей поверхности; г) – осаждение поликристаллического кремния; д) – шлифование, полирование и окисление поверхности; е) – готовая структура после формирования базовых и эмиттерных областей, а также межсоединений

Специфическим недостатком описанной структуры является необходимость применять пластины с ориентацией по плоскостям {100}, которые не являются наилучшими с точки зрения электрических характеристик транзистора, но удовлетворяют требованиям анизотропного травления. Технологическим недостатком структуры является введение в

процесс операций трудоемкого шлифования и полирования.

10