Состав и устройство диффузионной печи

Диффузионные печи широко используются для обработки полупроводниковых и кремниевых пластин следующими способами: термическое сухое и влажное окисление, диффузия, сплавление, отжиг, загонка и разгонка легирующих примесей.

Как правило, первым этапом изготовления полупроводниковых приборов служит термическое окисление наружной поверхности пластины. Окисление бывает сухим и жидким. Сухое – это окисление, которое происходит в атмосфере кислорода; жидкостное окисление происходит в атмосфере, содержащей кислород с парами воды.

Благодаря термическому окислению на поверхности образуется пленка диоксида кремния толщиной около одного микрона. Такая пленка защищает пластины кремния от проникновения и воздействия сторонних химических веществ, а также служит основой для последующего процесса диффузии. Возможность создания на кремнии химически устойчивой защитной пленки диоксида кремния делает такие пластины широко применяемыми полупроводниковыми подложками.

Процесс диффузии, проводимый в диффузионной печи, является наиболее признанным методом образования переходов в полупроводниках. Этот метод заключается в том, что на кремниевую пластину, находящуюся в диффузионной печи, воздействует высокая температура. В печи также в парообразном состоянии находятся необходимые добавки. В результате процесса в кремниевой пластине формируются области p- или n-типа проводимости. Обычно в качестве примесей для р-типа используются такие элементы как бор (B), а для n-типа – фосфор (Р), мышьяк (As) или сурьма (Sb).

Сплавлением называется процесс, при котором в низкотемпературную диффузионную печь помещаются металлизированные обложки (обычно алюминиевые), для обеспечения контакта с низким сопротивлением, между самим металлом и кремниевой подложкой. После этапа сплавления пластины в диффузионной печи подвергают воздействию газовой смеси, содержащей водород, при температуре от 400 до 500°C.

Операция отжига предназначена для оптимизации и стабилизации характеристик прибора благодаря соединению водорода несвязанными атомами на границе раздела среды кремния и диоксида кремния.

Состав и внутреннее устройство диффузионной печи рассмотрим на примере электропечи СУОЛ-044 12-М2-У42, функциональная схема и изображение которой представлены на рисунке 5.

Рис. 5 – Диффузионная электропечь и ее функциональная схема

Электропечь представляет собой прямоугольный корпус, выполненный из тонколистовой стали и содержащий в себе камеры нагрева и блок управления. Камера нагрева состоит из нагревателя, защитной трубы и двух керамических фланцев. Нагреватель представляет собой керамическую трубу, на которой при помощи высокоглиноземистой обмазки закреплена проволока из сплава сопротивления. Внутренняя поверхность трубы нагревателя образует рабочее пространство электропечи.

Блок управления служит для автоматического поддержания заданной температуры с определенной точностью. Чтобы уменьшить тепловые потери через торцевые отверстия рабочей камеры, последние закрываются керамической пробкой.

Термическая обработка полупроводниковых подложек в диффузионной печи производится следующим образом. Сначала печь выводят на заданный температурный режим. Время ее разогрева до максимальной температуры с установлением теплового режима составляет не менее 2,5 ч. После этого в печь вводят полупроводниковые пластины, помещенные в молибденовую лодочку. Выдержав пластины определенное время при заданной температуре, лодочку с ними извлекают из реактора.

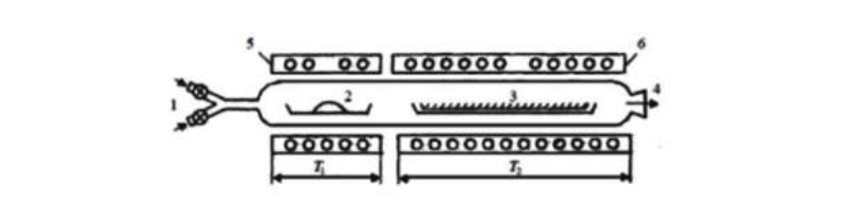

На рисунках 6 и 7 представлены схемы диффузионных печей, которые в зависимости от типа используемого источника примеси (твердый, жидкий, газообразный) могут иметь одну или две зоны постоянной температуры.

При использовании твердых источников примеси требуется двухзонная печь. В данном случае в одной температурной зоне помещают пластины полупроводника, а в другой – испаряемый источник примеси. В зависимости от диаметра камеры нагрева в печи может обрабатываться до трех десятков пластин.

Рис. 6 – Схема двухзонной диффузионной печи: 1 – вход газов-носителей; 2 – источник примеси; 3 – лодочка с кремниевыми пластинами; 4 – выход из трубы; 5 – нагреватель зоны

Стоит заметить, что конструкция установки должна обеспечивать плавный и монотонный переход температуры от первой зоны ко второй, чтобы избежать осаждения примеси между зонами. В первую зону рабочей камеры (трубы) помещают контейнер с диффузантом, а во вторую зону – пластины. Газ-носитель (чаще всего азот, а иногда аргон) подается через трубу, пары диффузанта подхватываются потоком газа и переносятся к пластинам. Выход из трубы закрывается кварцевой негерметичной крышкой.

Основной трудностью при использовании двухзонных печей является получение малых концентраций примеси, а основным недостатком – большой разброс по величине поверхностной концентрации, если она сильно отличается от величины предельной растворимости.

При работе с жидкими и газообразными источниками примеси используют однозонную диффузионную печь. Именно одна высокотемпературная зона – зона диффузии – является преимуществом применения указанных источников по сравнению с твердыми. В данном случае газ-носитель подается в трубу со скоростью 1.5-2 л/ч, а второй его поток пропускается через жидкий источник, захватывая при этом пары диффузанта. Регулировкой второго потока можно изменять поверхностную концентрацию примеси в полупроводнике.

Рис. 8 – Схема однозонной диффузионной печи: 1 – вход газов-носителей; 2 – жидкий источник примеси; 3 – лодочка с пластинами; 4 – выход газов из трубы; 5 – нагреватель печи.

В однозонных диффузионных печах есть возможность повысить воспроизводимость диффузионных слоев (особенно при диффузии бора). Для этого применяются новые твердые источники примеси, которые называются параллельными. В этом качестве используются либо пластины кварца, покрытые тонким слоем окисла примеси, либо твердые соединения примеси в виде тонких пластин. Используется также чередование пластин с расположенным на них кремнием и пластин, на которых расположены источники примеси. В таком случае воспроизводимость поверхностного сопротивления достигает ± 2-3№ при уровне в 500–600 Ом.