836

.pdfS схмрем – отчисления на текущий ремонт и техническое обслуживание СХМ, определяемое из формулы:

S схм |

(а |

рем |

а |

то |

) Б |

схм |

/(100 Т |

г.схм |

W ) |

, (10.19) |

рем |

|

|

|

|

ч |

где (aрем aто ) – суммарная норма годовых отчислений на текущий

ремонт и техническое обслуживание СХМ, %,

(Приложение 12).

3. Определяют затраты на заработную плату персоналу, обслуживающему агрегат, руб/га:

S3 (mмех f1 mB f2 ) Cнач /Wсм , |

(10.20) |

где mмех , mВ – соответственно число механизаторов и вспомогательных рабочих;

ƒ1, ƒ2 – сменная тарифная ставка соответственно механизатора и вспомогательного рабочего.

Тарифные разряды механизированных работ дифференцированы по группам тракторов:

1 группа – колесные тракторы тяговых классов 0,2; 0,6; 0,8; и 1,4, в том числе ЮМЗ – 6, МТЗ – 82 и др.

2 группа – тракторы тяговых классов 2 и 3, в том числе: Т-70С,

Т-100, ДТ-75 МВ, Т-150, Т-150К и др.

3 группа – тракторы тягового класса 4, 5, 6, в том числе: Т-4М,

К-701, Т-100М и др.

Размер тарифной ставки (Приложение 14) определяют, принимая во внимание тарифный разряд механизированных работ (Приложение 13).

Снач – коэффициент начислений, Снач = 1,4.

4. Находят удельные затраты на топливо-смазочные материалы Sтсм, руб/га из формулы:

Sтсм= Цтсм · qга , |

(10.21) |

где Цтсм – комплексная цена топливосмазочных материалов, руб/кг

5. Вычисляют затраты на вспомогательные материалы (обтирочная ветошь, рукавицы и т.п.):

Sв.м.=Цвм · qвм , |

(10.22) |

91

где Цв.м– цена вспомогательных материалов, руб/кг; qвм – расход вспомогательных материалов.

S0=ΣSa+ΣSрем+Sз+Sтсм+Sв.м., |

(10.23) |

Выбор рационального состава по расчетным данным двух вари-

антов пахотных МТА: заносят расчетные технико-экономические показатели, с учетом общих прямых эксплуатационных затрат двух пахотных агрегатов в таблицу, анализируют их и делают обоснованный вывод о целесообразности одного из них.

Анализ эффективности использования МТА

|

|

|

Удельный рас- |

|

Общие прямые эксплуа- |

|

№ |

Состав |

Сменная выработка |

Затраты труда |

тационные удельные |

||

ход топлива |

||||||

п.п. |

агрегата |

Wсм, га/см |

Зт, чел·ч/га |

затраты |

||

q, кг/га |

||||||

|

|

|

|

Sо, руб/га |

||

|

|

|

|

|

||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

Выводы:

Контрольные вопросы

1.Перечислить правила комплектования машинно-тракторных агрегатов.

2.Какие параметры относят к числу технических показателей МТА при выполнении пахотных работ?

3.Назвать показатели, относящиеся к числу прямых эксплуатационных затрат.

4.Как определяют затраты на заработную плату персоналу, обслуживающему МТА?

5.Как определяют величину отчислений на амортизацию и капиталь-

ный ремонт МТА?

6.Как определяют величину отчислений на текущий ремонт и техническое обслуживание МТА?

7.Что необходимо знать для определения затрат на топливосмазочные материалы?

8.По каким критериям определяют рациональный состав МТА?

92

РАБОТА № 11: МАШИНЫ ДЛЯ ДРОБЛЕНИЯ И РЕЗАНИЯ КОРМОВ

Содержание работы:

1.Универсальная дробилка КДУ–2,0.

2.Безрешетная дробилка ДБ–5.

3.Молотковая кормодробилка ДКМ –5.

Для измельчения концентрированных кормов и минеральных добавок используют безрешетную дробилку ДБ–5, а также универсальные дробилки КДУ–2,0 и ДКМ–5. Последние, кроме фуражного зерна, измельчают рассыпные грубые корма в муку, зелѐную массу и грубые корма в сечку.

Безрешѐтная дробилка ДБ-5 выпускается в двух исполнениях:

-ДБ-5-1 – как самостоятельная машина;

-ДБ-5-2 – для комплектации комбикормовых агрегатов.

Универсальная дробилка КДУ-2,0 п р е д н а з н а ч е н а для дробления фуражного зерна и жмыхового шрота, а также измельчения

грубых (сена, соломы), |

зелѐных кормов, веточного корма и корнеклубне- |

плодов. |

|

У с т р о й с т в о |

(рис. 55): дробилка с о с т о и т из рамы, ноже- |

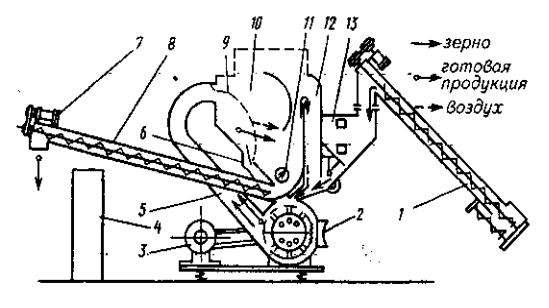

вого барабана 11, дробильной камеры 3, вентилятора 2, зернового бункера 4, циклона 1 со шлюзовым затвором 7. Питающее устройство (в виде подающего 13 и подпрессовыващего 12 транспортѐров) и ножевой барабан 11 служат соответственно для подачи и предварительного измельчения несыпучих кормов.

Р а б о ч и й п р о ц е с с (рис. 55) выполняется по трѐм технологическим схемам, в том числе:

при дроблении зерна и других сыпучих материалов режущий бара-

бан 11 и питатель (подающий и подпрессовывающий транспортѐры) отключают снятием приводных ремней. Фуражное зерно засыпают в зерновой бункер 4, откуда оно через регулируемое щелевое окно поступает на магнитный сепаратор и далее в дробильную камеру 3. Вентилятор 2 отсасывает измельчѐнный продукт и направляет его с потоком воздуха по нагнетательному трубопроводу в циклон 1. Здесь он отделяется от воздуха, благодаря вращательному движению потока за счет центробежных сил, прижимающих частицы корма к внутренней поверхности циклона. Появляющиеся при этом силы трения гасят энергию вращения частиц, которые и оседают в циклоне. Через шлюзовой затвор 7 и раструб 8 продукт выводится наружу. Воздух из циклона по отводному трубопроводу поступает на очистку в пылеуловитель 9 и обратно в дробильную камеру через вса-

93

сывающий патрубок. Часть воздуха через фильтр-рукав циклона, удерживающего пылевидные частицы, проходит в атмосферу;

1 – циклон; 2 – вентилятор; 3 – дробильная камера; 4 – бункер; 5 – заслонка; 6 – ротор; 7 – шлюзовой затвор; 8 – раструб; 9 – пылеуловитель; 10 – решето; 11 – ножевой барабан; 12, 13 – транспортеры; 14 – рассекатель;

15 – выгрузной дефлектор

Рисунок 55 – Технологическая схема универсальной дробилки кормов КДУ-2,0

при измельчении грубых кормов корма питателем подаются к но-

жевому барабану, предварительно измельчаются и направляются в дробильную камеру, где доизмельчаются. Степень измельчения регулируется сменными решетами с отверстиями диаметром 4, 6, 8 и 10 мм. Заслонка ковша 5 при этом должна быть закрытой;

при измельчении сочных кормов их подача в дробильную камеру производится питателем после предварительного измельчения ножевым барабаном. В дробильной камере корм окончательно доизмельчается. Выбрасывание измельченного корма производится молотками ротора дробилки через выгрузное окно и дефлектор наружу. Таким образом, установку предварительно переоборудуют для работы по прямоточному циклу. С этой целью открывают крышку корпуса дробильной камеры, вынимают сменное решето и устанавливают вместо него глухую деку с вырезом и дефлектор.

94

Безрешетная дробилка ДБ-5 |

п р е д н а з н а ч е н а |

для измель- |

чения фуражного зерна. Дробилка |

с о с т о и т (рис. 56) |

из рамы, дро- |

бильной камеры с молотковым барабаном и деками 2, бункера для зерна 13, разделительной камеры 10 с сепаратором 9, выгрузного 8 и загрузочного 1 шнековых транспортеров с индивидуальными электроприводами, электропривода дробилки 3 и управляющих устройств 4.

1 – загрузочный шнек; 2 – дробильная камера; 3 – электропривод дробилки; 4 – электрошкаф с пультом управления; 5 – трубопровод; 6 – возвратный пневмопровод; 7 – электродвигатель выгрузного шнека;

8 – выгрузной шнек; 9 – сепарирующее решето; 10 – разделительная камера; 11 – шнек дробилки; 12 – обратный канал; 13 – зерновой бункер

Рисунок 56 – Дробилка ДБ-5

Р а б о ч и й п р о ц е с с дробилки осуществляется в таком порядке: загрузочный шнек 1 подаѐт зерно в бункер 13, в котором размещены датчики уровня, управляющие работой загрузочного шнека. Верхний датчик уровня останавливает поступление зерна в бункер, а нижний включает шнек в работу. Зерно проходит из бункера над магнитом (на рис. не показан) в дробильную камеру, где измельчается ударами молотков.

Дробленое зерно по кормопроводу 5 в потоке воздуха выбрасывается через сепаратор 9 в разделительную камеру 10, оттуда шнеком дробилки 11 выводится на выгрузной шнек 8 и направляется на дальнейшую обработку. Камера 10 оборудована заслонкой, при помощи которой продукт, входящий в разделительную камеру по кормопроводу 5, разделяется на крупную и мелкую фракции. Мелкая фракция выводится из машины, а крупная направляется в дробильную камеру через обратный канал на повторный размол. Крупность помола зависит от вида измельчаемого зерна, положения заслонки и диаметра отверстия сепаратора 9.

95

Молотковая дробилка ДКМ-5 п р е д н а з н а ч е н а для измельчения различных видов фуражного зерна нормальной и повышенной влажности, грубых кормов и початков кукурузы в муку, для измельчения зелѐной массы, грубых и сочных кормов на сечку.

У с т р о й с т в о (рис. 57): дробилка с о с т о и т из рамы 5, на которой установлены дробильная камера (на рис. не показана), электродвигатели 4 и 11, зерновой бункер 13, механизм управления заслонкой бунке- ра-дозатора, питатель грубых кормов 8 с рычагом 10. Сверху дробилки закреплен фильтр 14.

1 – выгрузной шнек; 2 – корпус дробилки; 3 – шкаф управления; 4, 11 – электродвигатели; 5 – рама; 6 – концевой выключатель; 7 – корпус;

8 – питатель грубых кормов; 9 – загрузочный шнек; 10 – рычаг; 12 – фиксатор; 13 – зерновой бункер; 14 – фильтр

Рисунок 57 – Дробилка кормов молотковая ДКМ-5

Р а б о ч и й п р о ц е с с дробилки в зависимости от вида перерабатываемого корма выполняют по следующим технологическим схемам:

дробление (рис. 58):

Зерно подается из бурта загрузочным шнеком 1 в приемный бункер

2.

Загрузка бункера 2 регулируется датчиками 3 верхнего и нижнего уровней. Из бункера 2 по наклонной поверхности зерно проходит через магнитный сепаратор 4, очищается от металлических примесей и поступает в дробильную камеру 11, где измельчается в результате взаимодействия с молотками вращающегося ротора, деками и решетом. Далее измельченный корм через сменное решето 12 попадает на горизонтальный

96

шнек 8 и выгрузной 9, который подаѐт его в приемные средства. Избыток воздушного потока, образованный ротором дробилки 10, из зарешетного пространства поступает в камеру пылеотделения 13 и часть его выбрасывается в атмосферу через фильтр 14.

а

1 - загрузочный шнек; 2 – бункер фуражного зерна; 3 – датчик уровня зерна; 4 – магнитный сепаратор; 5 – регулировочная заслонка; 6- крышка; 7 – дека; 8 – шнек дробилки; 9 – выгрузной шнек; 10 – ротор; 11 – дробильная камера;

12 – сменное решето; 13 – пылеотделитель; 14 – фильтровальный рукав; 15 – заслонка

Рисунок 58 – Технологическая схема работы дробилки ДКМ-5 на зерне

При работе дробилки на зерне канал для подачи грубых кормов закрывается крышкой 6 с дополнительной декой.

измельчение зелѐной массы, сена или солома на сечку: корм измельчается на сечку (рис. 59) без применения загрузочного и выгрузного шнеков. Для этого решето дробильной камеры снимают (дробилка работает по открытому циклу) и вместо него устанавливают горловину 21 и дефлектор 20. Измельчѐнный материал из дробильной камеры 11 выводится воздушным потоком, создаваемым ротором 10 дробилки, с использованием выбрасывающего эффекта пакетов молотков.

97

7 – деки; 10 – ротор; 11 – дробильная камера; 16 – питающий транспортер; 17 – наружный вращающийся шнек питателя; 18 – внутренний неподвижный шнек питателя; 20 – дефлектор; 21 - горловина

Рисунок 59 – Технологическая схема дробилки ДКМ-5 на зелѐной массе

Готовый продукт выгружается воздушным потоком через дефлектор 20 в транспортное средство или специальную ѐмкость.

Контрольные вопросы

1.Назвать производственные операции, выполняемые с помощью дробилки КДУ-2А.

2.Как устроена дробилка КДУ-2А?

3.Назначение и устройство питателя дробилки КДУ-2А.

4.Описать технологический процесс дробления фуражного зерна с помощью установки КДУ-2А.

5.Описать технологический процесс измельчения грубых кормов на установке КДУ-2А.

6.Описать технологический процесс измельчения сочных кормов на установке КДУ-2А.

7.Как устроена дробилка зерна ДБ-5?

8.Порядок технологического процесса измельчения зерна на безрешетной дробилке ДБ-5.

9.Как устроена дробилка ДКМ-5?

10.Описать технологический процесс дробления фуражного зерна с помощью дробилки ДКМ-5.

98

11.Описать технологический процесс измельчения зеленой массы на сечку с помощью дробилки ДКМ-5.

РАБОТА № 12: ИЗМЕЛЬЧИТЕЛИ ГРУБЫХ КОРМОВ И КОРНЕКЛУБНЕПЛОДОВ

Содержание работы:

1.Измельчитель грубых кормов ИГК-30Б.

2.Универсальный измельчитель кормов ИКВ-Ф-5А «Волгарь».

3.Мойки-измельчители корнеклубнеплодов ИКМ-Ф-10, ИКС-5М,

ИКУ-Ф-10.

Приготовление кормов к скармливанию повышает их усвояемость, сокращает расход энергии на жевание, предупреждает заболевания животных. В практике содержания животных применяют широкий спектр кормов, имеющих свои специфические физико-механические свойства, поэтому для их приготовления применяют различные машины.

Измельчитель грубых кормов ИГК-30Б п р е д н а з н а ч е н для измельчения соломы, сена, сухих кукурузных стеблей и других грубых кормов с расщеплением их вдоль и поперек волокон, применяется на фермах КРС. ИГК-30Б имеет большую производительность, измельчает солому повышенной влажности (до 30 %) и обеспечивает высокое качество измельчения. Измельчитель выпускается в двух модификациях:

навесной на трактор «Беларусь» – ИГК-30Б-1;

стационарный с приводом от электродвигателя ИГК-30Б-II.

ИГК-30Б-II (рис. 60) с о с т о и т из рамы 12, подающего 11 и уплотняющего 10 транспортеров, приемной 9 и измельчающей камер (на рис. не показана). На раме установлен электродвигатель 13, вращающий момент которого с помощью механической передачи передается ротору и питателю.

В состав питетеля входят горизонтальный (подающий) 11 и наклонный (поджимной) 10 транспортеры. Привод питателя от вала электродвигателя осуществляется через клиноременную передачу, червячный редуктор и цепную передачу.

Рабочий орган состоит из лопастей ротора 3 и двух дисков: подвижного 4 и неподвижного 8 с закрепленными на них штифтами 5. Штифты 5 в поперечном сечении имеют клиновидную форму и установлены заостренной гранью вперед по ходу движения, что обеспечивает интенсивное рубящее действие на грубый корм. Штифты расположены в три ряда на подвижном диске и в два ряда на неподвижном диске.

99

В верхней части корпуса измельчающей камеры закреплен дефлектор 6 с направляющим козырьком 7. В приемную камеру 9 корм подается питателем.

1 – лопатка; 2 – корпус; 3 – лопастной ротор; 4 – подвижный диск; 5 – штифты подвижного диска; 6 – дефлектор; 7 – направляющий козырек; 8 – неподвижный диск со штифтами; 9 – приемная камера; 10 – верхний уплотняющий транспортер; 11 – нижний подающий транспортер; 12 – рама; 13 – электродвигатель

Рисунок 60 – Схема измельчителя грубых кормов ИГК-30Б-II

Принцип измельчения соломы штифтами в дисковом измельчителе ИГК-30Б (излом, разрыв, перетирание при окружной скорости штифтов 42…48 м/с) основан на использовании свойств ломкости и хрупкости сухих стеблей.

Р а б о ч и й п р о ц е с с : грубые корма подаются на горизонтальный транспортер 11, а затем поджимаются наклонным транспортером 10. Под действием разрежения воздушного потока, создаваемого лопастями 3, грубый корм втягивается в приемную камеру 9, где за счет центробежных сил из него отделяются камни и другие тяжелые примеси. Очищенный корм втягивается в камеру измельчения и, попадая в пространство между подвижными и неподвижными штифтами, стебли корма ломаются, разрываются и перетираются. Измельченные частицы корма подхватываются лопатками подвижного диска 1 и через дефлектор 6 и козырек 7 выбрасываются из камеры измельчения в транспортное средство.

Производительность машины при влажности корма до 14 % равна 3 т/ч, до 35 % – 0,8 т/ч. Мощность электродвигателя 30 кВт. Частота вращения рабочего органа 960 мин-1.

100