0706_Galkin_TehMashAgregaty_Monogaf_2021-1

.pdf

выступами. Под решетом установлено воздухо-выравнивающее устройство. Короткая стенка деки может устанавливаться в 3-х положениях относительно направления колебаний рабочей поверхности (20о, 25º; 30º). Площадь деки составляет 0,248 м²; 0,228 м²; 0,208 м² в зависимости от угла установки стенки. Она разделена на две зоны: расслоения (0,048м²) и транспортирования (0,20 м²; 0,18 м²; 0,16 м²). Угол наклона деки регулируется в пределах от 0º до 8º. Скорость воздуха потока регулируется вентилятором. Машина работает следующим образом. Исходный материал, поступающий на поверхность деки, приводится под воздействием вибрации и воздушного потока в псевдоожиженное состояние. Далее, материал взаимодействует со стенкой, установленной под углом к колебаниям деки. В результате взаимодействия с ней, низконатурные примеси, под действием составляющей силы тяжести, скатываются к противоположной стенке, а семена основной культуры, находящиеся в нижних слоях, двигаются в направлении колебаний деки. Таким образом, осуществляется разделение компонентов по плотности.

а |

б |

- очищаемый материал;

- очищаемый материал;  - семена;

- семена;  - примеси, от-

- примеси, от-

личающиеся от семян, меньшей плотностью;  - воздух Рис.6.13. Схема машины: а) – устройство: 1 – рама деки; 2 – кожух; 3 – заслонка; 4 – питатель; 5 – подвеска; 6 – фартук; 7 – дека;

- воздух Рис.6.13. Схема машины: а) – устройство: 1 – рама деки; 2 – кожух; 3 – заслонка; 4 – питатель; 5 – подвеска; 6 – фартук; 7 – дека;

8 – эксцентрик; 9 – шкив; 10 – ремень; 11 – вариатор; 12 – электродвигатель; 13 – механизм изменения частоты колебаний деки; 14 – шатун; 15 – рамка; 16 – механизм изменения продольного угла наклона деки; 17 – приемники фракций;б) – технологическая схема деки (вид сверху): I – зона расслоения; II – зона транспортирования материала; III – стенка

деки; ЛК – менее плотные компоненты; ПК – промежуточные компоненты; ТК – более плотные компоненты

При проведении многофакторного эксперимента определены рациональные параметры и режимы вибропневмосепаратора при настроечном значение подачи Q=1000 кг/ч: амплитуда колебаний 0,015м, продольный наклон деки 6…7º при установке стенки 22…26º, частоте колебаний 450…460 мин-1, угле

190

направленности колебаний 30º. При этом эффективность очистки от низконатурных примесей превысила 97%, а потери семян составили не более 7,5%.

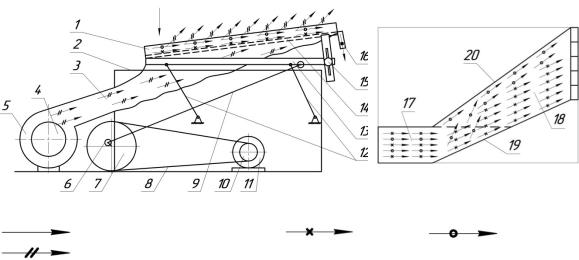

Вибропневмосепаратор производительностью 2,5 т/ч [89,90,91, 233,234,244,281] состоит из рамы 2 (рис.6.14), рамки 13, деки 1, воздушной системы с вентилятором 5, привода с эксцентриками 6.

а |

|

б |

– очищаемый материал; |

– семена; |

- примеси; |

– воздушный поток |

|

|

Рис.6.14. Схема вибропневмосепаратора:

а) – устройство: 1 – дека машины; 2 – рама; 3 – воздуховод с вентилятором 5 и заслонкой -4; 6 – эксцентрик; 7, 10 – шкивы; 8 – ремень клиновой; 9 – шатун; 11 – электродвигатель; 12 – стойка; 13– рамка; 14 – воздуховыравнивающая поверхность деки; 15 – механизм изменения угла наклона деки; 16 – приемники; б) схема деки (вид сверху): 17 – зона расслоения; 18 – зона транспортирования; стенки 19 и 20.

Машина работает следующим образом. Зерновой поток из бункера подается на деку 1 . Под действием ее колебаний и наклонного потока воздуха, зерновая смесь разделяется по высоте слоя на компоненты и направляется к стенке 19. Примеси, находящиеся в верхней части слоя, направляются к стенке 20 и двигаются вдоль не , а семена основной культуры перемещаются у стенки 19. Таким образом, происходит разделение компонентов.

Задачу определения оптимальных параметров вибропневмосепаратора при удельной нагрузке 2,9 кг/с·м2 решали с использованием двухфакторного эксперимента по трехуровневому плану. Критерием оптимизации служила полнота выделения члеников редьки дикой при 10процентных потерях семян основной культуры в отходы.

Для вибропневмосепаратора рекомендованы следующие параметры и режимы: угол продольного наклона деки 6…7º, частота колебаний 540…560 мин-1 при их угле направленности 30º и амплитуде 0,015 м. При этом степень выделения члеников редьки дикой при 10процентных потерях семян основной культуры в отходы превысила 98% [293]. Производственные исследования вибропневмосепаратора в Пермском НИИСХ в составе линии с двумя машинами

191

К531 показали, что вероятность сохранения допуска на засоренность очищенных семян примесями превышает 90%, средняя величина объемной массы семян, полученных после сепарации в вибропневмоожиженном слое, повышается более чем на 8 кг/м3 по сравнению с зерновым материалом до окончательеной очистки, а лабораторная всхожесть семян, выделенных на вибропневмосепараторе, повысилась в среднем на 3,5 %.

Экспериментальные образцы вибропневмосепараторов в составе поточных линий и опытный образец, изготовленный ООО «Техноград», Пермского края помещены на рисунке 6.15.

а |

б |

в |

г |

Рис.6.15 Экспериментальные вибропневмосепараторы производительностью:

а- 0,5 т/ч в составе поточной линии очистки семян учхоза «Липовая гора»; б- 1,0 т/ч с составе поточной линии послеуборочной обработки семян учхоза «Липовая гора»; в- 2.5 т/ч в составе поточной линии послеуборочной обработки семян Пермского НИИСХ; г - опытный образец вибропневмосепаратора, изготовленный ООО «Техноград» Пермского края

192

Для разработки методики настройки вибропневмосепараторов производмиельностью 2,5 т/ч и 1 т/ч при очистке семян проведены исследования на опытных образцах машин.

С использованием вибропневмосепаратора производительностью до 2500 кг/ч на очистке семян пшеницы от члеников редьки дикой, реализован двухфакторный трехуровневый эксперимент при следующих условиях: основная культура – пшеница сорта «Иргина» кондиционной влажности со средним значением объемной массы 740 кг/м3; примеси – членики редьки дикой со средним значением объемной массы 430 кг/м3; среднее значение засоренности члениками редьки дикой – 100 шт/кг.

В качестве факторов при удельной нагрузке 2,9 кг/с·м2 приняты: частота колебаний деки, продольный угол наклона деки. Остальные регулируемые параметры в ходе опытов оставались неизменными и были установлены на следующих уровнях: амплитуда колебаний деки А = 0,015 м; угол установки стенки деки α = 24 градуса; угол направленности колебаний ε = 30 градусов.

При разработке методики настройки вибропневмосепаратора при очистке семян пшеницы от овсюга при производительности 1000 кг/ч проведены опыты на семенах пшеницы сорта Иргина со средним значением объем-

ной массы 0,736 кг/дм |

3 |

, а семян овсюга 0,545 кг/дм |

3 |

при среднем значении за- |

|

|

соренности 117 шт/кг.

Опыты проведены на частотах колебаний - 410,430,450,470 мин-1, которые изменяли частотным регулятором. Скорость воздушного потока в процессе опытов устанавливали такой, чтобы материал, находящийся деке был доведен до состояния «кипения», при этом не допускали образования фонтанов. При поперечном угле наклона деки, равном 0, продольный угол наклона установлен, на основе предварительных опытов, 5 градусов. В качестве показателей качества очистки семян были выбраны: степень выделения овсюга и потери семян в отходы. В процессе каждого опыта, проводимого в 3-х кратной повторности, осуществляли отбор каждой фракции специальным пробоотборником. Затем их взвешивали на весах с точностью до 1 г и производили разборку первых трех фракций на засоренность. Оценками эффективности процесса разделения служили: полнота выделения примесей и потери семян в фуражные отходы. В качестве комплексного показателя использовали полноту выделения примесей при потерях семян в отходы 10%, которую рассчитывали по методике ВИМ [11].

На основе опытов разработана номограмма (Рис.6.16) для настройки вибропневмосепаратора при очистке пшеницы от члеников редьки дикой при производительности 1400…2500 кг/ч [281,284].

193

В зависимости от засоренности семенного материала, поступающего на вибропневмосепаратор, устанавливают подачу зернового потока (как правило не более 2,5 т/ч и продольный угол наклона деки, который обеспечивает движение легких частиц материала, всплывших на поверхность слоя, в поперечном направлении. Поэтому, чем больше угол продольного наклона деки, тем интенсивнее происходит скатывание семян и примесей к выходу легкой фракции. Перед началом работы этот угол наклона деки устанавливают в пределах 6-7°. При очистке семян зерновых культур толщина слоя в зоне расслоения должна быть

35...45 мм.

Устанавливают заслонку регулятора воздушного потока в положении минимального расхода воздуха, включают пневмосистему.

Устанавливают частоту колебаний деки 560-580 мин-1.

Осуществляют подачу материала на рабочую поверхность и наблюдают за его движением до момента достижения материалом разгрузочной кромки (выходов фракций).

Далее необходимо увеличивать скорость воздушного потока. При этом зерновой слой должен «кипеть», но без образования «фонтанов». При их возникновении скорость воздушного потока следует уменьшить.

Регулируют частоту колебаний деки. Рациональной считают такую частоту, при которой зерновой слой на деке движется равномерно.

После оценки засоренности фракций, сходящих из секций приемника, производят установку его заслонок.

Настройку вибропневмосепаратора при очистке семян пшеницы от овсюга проводят аналогично с использованием номограммы (Рис.6.17), однако производительность не должна превышать 1 т/ч. При прочих равных условиях, номограмма позволяет выбрать частоту колебаний деки, при которой можно получить засоренность семян, не превышающую требований, при максимальном их выходе.

6.4 . Технология и поточные линии подготовки семян для различных этапов производства с использованием усовершенствованных технологических операций и машин

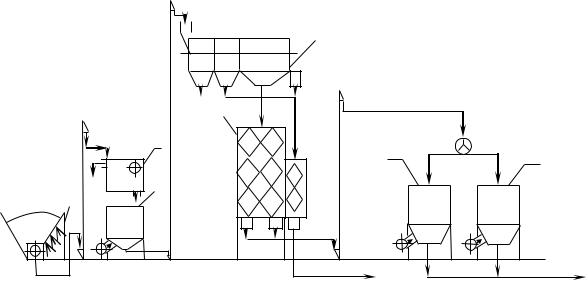

Результаты проведенных исследований позволили разработать усовершенствованную технологию подготовки семян из влажного зернового вороха. На рисунке 6.18 [231,242,245,249,250,255,260,269] приведена схема технологии приема, предварительной очистки и сушки семян, а на рисунке 6.19 – схема технологии основной очистки семян . Согласно этих схем послеуборочная обработка семян осуществляется следующим образом.

195

Влажный зерновой ворох, поступающий от комбайнов и содержащий крупные, легкие, мелкие (сорные и зерновые), длинные, короткие, трудновыделимые (членики редьки дикой, овсюг, недозрелые зерна основной культуры) примеси, подается от отделения приема 1 и направляется на предварительную очистку 2 в воздушно-решетную машину. Воздушный поток машины отделяет легкие и частично трудновыделимые примеси, а решета – мелкие сорные и крупные примеси. Примеси выводятся за пределы машины.

Предварительно очищенное зерно поступает на временное хранение 3 в бункеры. Далее осуществляется разделение на фракции 4 в воздушно-решетной машине с перфорированным цилиндрическим рабочим органом, под которым размещены 4 приемника фракций. При вращении решета в первый (слева) приемник поступают оставшиеся мелкие сорные примеси, которые выводятся за пределы машины. Во второй приемник выделяются мелкие щуплые зерна основной культуры, в третий приемник поступает зерно основной культуры – семенная фракция, в в четвертый приемник попадают крупные (зеленые) недозрелые зерна основной культуры, часть трудновыделимых и оставшаяся часть невыделенных на операции 2 крупных примесей. Фракции из второго и четвертого приемников направляются на сушку в фуражном режиме или на хранение во влажном состоянии, например, в плющеном виде.

4 |

|

|

5 |

|

|

2 |

6 |

|

|

7 |

|

|

|

|

3 |

|

|

1 |

|

|

На размол |

|

На очистку |

1-прием зернового вороха; 2- предварительная очистка (1-я ступень); 3 – временное хранение зерна; 4- разделение влажного вороха на фракции (2-я ступень предварительной очистки); 5 сушка семенной и фуражной фракций; 6,7- отлежка и активное вентилирование семенной фракции до кондиционной влажности Рис.6.18. Схема технологии приема, предварительной очистки и сушки семян

Зерно основной культуры направляется на сушку 5 в семенном режиме. После подсушки до влажности 15,5-16% оно направляется на отлежку 6,7 в бун-

196

очистку воздушными потоками в каналах 9 и 13. Каждая из полученных фракций раздельно очищается от коротких и длинных примесей в триерах 10 и 14. Зерновой материал, очищенный по длине в триере 10, подается на разделение в вибропневмоожиженном слое 11 на пневмосортировальном столе.

Усовершенствованную технологию предлагается использовать на трех типах поточных линий, применяемых для обработки малых партий семян, семян суперэлиты и элиты и посевного материала рядовых репродукций. На линии послеуборочной обработки семян питомников отбора и размножения обрабатывается до 20 партий семян массой от 1 до 50 тонн, общим объемом до

300 тонн.

Согласно усовершенствованной технологии [245,249,256] линию для приема сушки и очистки малых партий семян рекомендуется комплектовать: аэрируемым бункером зерна вместимостью до 50 т, машиной предварительной очистки производительностью до 25 т/ч (ОВС-25, СЗГ-25, БЦР-7) сушилкой траншейного типа с ворошителями семян, бункерами для охлаждения и накопления семян вместимостью до 30 т, машинами для основной очистки семян, производительностью до 1…1,25 т/ч. Линия разработана, спроектирована и смонтирована в учхозе «Липовая гора».

Линия состоит из бункера приема, машины предварительной очистки ОВС-25, сушилки траншейного типа СТ-50, бункера для охлаждения и временного хранения высушенного зерна, воздушно-решетной триерной машины К531А, машины вторичной очистки с трехъярусной схемой решет производительностью до 1 т/ч и пневмосортировального стола производительностью

0,5 т/ч. [252,262].

а |

б |

Рис.6.20. Поточная линия очистки малых партий семян –а; линия в работе-б

198

тавке с цилиндрическим решетом, установленым над сушилкой

тавке с цилиндрическим решетом, установленым над сушилкой