- •Введение

- •Тема 1. Кристаллическое строение металлов и его влияние на механические свойства. Полиморфизм. Дефекты в кристаллах, теоретическая прочность.

- •1.1 Кристаллическое строение металлов и его влияние на механические свойства.

- •1.2 Дефекты в кристаллах, теоретическая прочность.

- •Тема 2. Наклеп и рекристаллизация металлов.

- •2.1. Явление наклепа в металлах.

- •2.2. Влияние нагрева на структуру и свойства деформированного металла. Возврат и рекристаллизация.

- •Тема 3 Строение сплавов

- •3.1. Типы сплавов

- •3.2. Диаграммы состояния сплавов.

- •3.3. Построение диаграммы состояния.

- •3.4. Правила чтения диаграммы состояния.

- •3.5. Диаграмма для неограниченных твердых растворов.

- •Тема 4 Производство чугуна и стали

- •4.1 Металлургия чугуна

- •Исходные материалы для доменного производства

- •Доменное производство

- •Продукты доменного производства

- •4.2 Металлургия стали

- •Кислородно-конвертерный процесс.

- •Выплавка стали в мартеновских печах

- •Выплавка стали в электропечах

- •Разливка стали в слитки

- •4.3 Кристаллизация стали

- •Строение стального слитка

- •4.4 Методы повышения качества стали

- •Переплавные процессы

- •Внепечная обработка стали («ковшевая металлургия» или «вторичная металлургия»)

- •Тема 5 Система сплавов железо – углерод

- •Превращения при охлаждении стали

- •Влияние содержания углерода на механические свойства сталей.

- •Критические точки в сталях.

- •Хладноломкость стали.

- •Классификация и маркировка углеродистых сталей.

- •Тема 6 Чугуны

- •Графитизация в чугунах.

- •Структура и свойства белых чугунов.

- •Структура и свойства серых чугунов.

- •Ковкие и высокопрочные чугуны.

- •Тема 7 Термическая обработка

- •7.1 Основы термической обработки

- •Параметры термообработки

- •Основные превращения в стали при термической обработке

- •7.2 Технология термической обработки

- •Закалка

- •Поверхностная закалка

- •7.3 Химико-термическая обработка

- •Цементация

- •Азотирование

- •Цианирование

- •Диффузионная металлизация

- •Тема 8 Легированные стали

- •Влияние легирующих элементов на диаграмму Fe - c.

- •Кристаллическое строение легированных сталей.

- •Особенности структурных превращений в легированных сталях.

- •Отпускная хрупкость.

- •Маркировка легированных сталей.

- •Конструкционные стали.

- •Инструментальные стали.

- •Стали со специальными свойствами.

- •Тема 9 Цветные сплавы

- •9.1 Сплавы на основе меди

- •9.2 Сплавы на основе алюминия.

- •9.3 Сплавы на основе титана

- •Тема 10. Неметаллические конструкционные материалы

- •Тема 11. Композиционные материалы.

- •Тема 12. Материалы с особыми электротехническими и магнитными свойствами.

Поверхностная закалка

Важным технологическим вариантом закалки является поверхностная закалка. При этом закалке на мартенсит подвергается лишь тонкий поверхностный слой детали, а в сердцевине сохраняется вязкая феррито-перлитная структура. Такое сочетание структур обеспечивает высокую конструкционную прочность и надежность деталей машин. Например, в случае зубчатого колеса твердая поверхность зуба хорошо сопротивляется истиранию, а вязкая сердцевина противостоит ударным нагрузкам в процессе эксплуатации. На рис. 7.26. представлена подобная структура зуба шестерни.

Рис. 7.26. Структура зуба шестерни, подвергнутой поверхностной закалке: темный поверхностный слой – мартенсит, сердцевина – смесь троостита и сорбита

Для создания подобного сочетания структур по сечению детали необходимы высокоинтенсивные источники нагрева, с помощью которых можно создать резкий градиент (перепад) температур от поверхности к сердцевине детали. Такими источниками являются (в порядке возрастания интенсивности): газовые горелки, токи высокой частоты (ТВЧ), лазерное излучение. Наиболее широко применяется закалка ТВЧ. В этом случае нагрев детали осуществляется с помощью специальной катушки – индуктора. Индуктор изготавливается из полой водоохлаждаемой медной трубки и представляет собой довольно сложное изделие, которое часто кроме нагрева осуществляет и охлаждение (закалку) изделия с помощью спрейера (распылителя воды).

Качество закалки ТВЧ в значительной мере определяется величиной зазора между индуктором и нагреваемой деталью. На рис. 7.27 приведен один из вариантов технологического процесса закалки вала с применением ТВЧ.

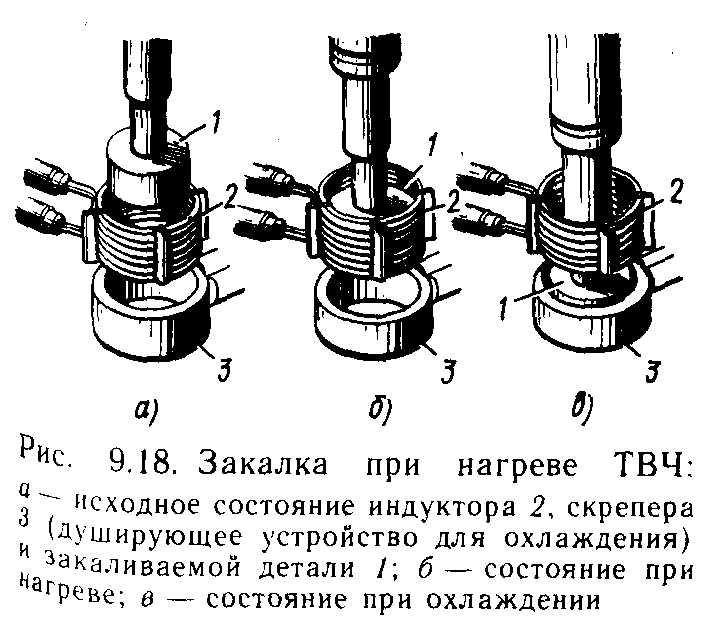

Рис. 7.27 Закалка при нагреве ТВЧ: а – исходное состояние, б - состояние при нагреве, в – состояние при охлаждении; 1 – закаливаемая деталь, 2 – индуктор, 3 – охлаждающее устройство (спрейер)

Скорость нагрева при закалке ТВЧ обычно колеблется в пределах от 100 до 1000 °С/с, поэтому для получения достаточной полноты фазовых превращений при нагреве температура нагрева под закалку ТВЧ должна быть значительно выше температуры при печном нагреве. Например, для стали 40 при скорости нагрева 500С/с оптимальная температура нагрева под закалку 950С (при печном нагреве - 850С) За счет высокой скорости нагрева обеспечивается важное преимущество этого метода закалки – мелкозернистость структуры. Дело в том, что зерно аустенита не успевает вырасти за время нагрева так, как при печном нагреве.

Для поверхностной закалки обычно используют углеродистые мелкозернистые стали с величиной зерна не более 5 балла. Содержание углерода для конструкционных сталей обычно лежит в пределах 0,35 – 0,5 %С, т.е., в основном, используют среднеуглеродистые стали. Это объясняется тем, что при меньших содержаниях углерода не достигается необходимая твердость при закалке, а при больших содержаниях углерода существенно понижается вязкость сердцевины

7.3 Химико-термическая обработка

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя при нагревании детали с целью повышения ее эксплуатационных свойств. Чаще всего ХТО используется для повышения твердости и прочности поверхностного слоя деталей типа валов и зубчатых колес

Основными разновидностями химико-термической обработки являются:

цементация (насыщение поверхностного слоя углеродом);

азотирование (насыщение поверхностного слоя азотом);

нитроцементация или цианирование (насыщение поверхностного слоя одновременно углеродом и азотом);

диффузионная металлизация (насыщение поверхностного слоя различными металлами).