- •Введение

- •Тема 1. Кристаллическое строение металлов и его влияние на механические свойства. Полиморфизм. Дефекты в кристаллах, теоретическая прочность.

- •1.1 Кристаллическое строение металлов и его влияние на механические свойства.

- •1.2 Дефекты в кристаллах, теоретическая прочность.

- •Тема 2. Наклеп и рекристаллизация металлов.

- •2.1. Явление наклепа в металлах.

- •2.2. Влияние нагрева на структуру и свойства деформированного металла. Возврат и рекристаллизация.

- •Тема 3 Строение сплавов

- •3.1. Типы сплавов

- •3.2. Диаграммы состояния сплавов.

- •3.3. Построение диаграммы состояния.

- •3.4. Правила чтения диаграммы состояния.

- •3.5. Диаграмма для неограниченных твердых растворов.

- •Тема 4 Производство чугуна и стали

- •4.1 Металлургия чугуна

- •Исходные материалы для доменного производства

- •Доменное производство

- •Продукты доменного производства

- •4.2 Металлургия стали

- •Кислородно-конвертерный процесс.

- •Выплавка стали в мартеновских печах

- •Выплавка стали в электропечах

- •Разливка стали в слитки

- •4.3 Кристаллизация стали

- •Строение стального слитка

- •4.4 Методы повышения качества стали

- •Переплавные процессы

- •Внепечная обработка стали («ковшевая металлургия» или «вторичная металлургия»)

- •Тема 5 Система сплавов железо – углерод

- •Превращения при охлаждении стали

- •Влияние содержания углерода на механические свойства сталей.

- •Критические точки в сталях.

- •Хладноломкость стали.

- •Классификация и маркировка углеродистых сталей.

- •Тема 6 Чугуны

- •Графитизация в чугунах.

- •Структура и свойства белых чугунов.

- •Структура и свойства серых чугунов.

- •Ковкие и высокопрочные чугуны.

- •Тема 7 Термическая обработка

- •7.1 Основы термической обработки

- •Параметры термообработки

- •Основные превращения в стали при термической обработке

- •7.2 Технология термической обработки

- •Закалка

- •Поверхностная закалка

- •7.3 Химико-термическая обработка

- •Цементация

- •Азотирование

- •Цианирование

- •Диффузионная металлизация

- •Тема 8 Легированные стали

- •Влияние легирующих элементов на диаграмму Fe - c.

- •Кристаллическое строение легированных сталей.

- •Особенности структурных превращений в легированных сталях.

- •Отпускная хрупкость.

- •Маркировка легированных сталей.

- •Конструкционные стали.

- •Инструментальные стали.

- •Стали со специальными свойствами.

- •Тема 9 Цветные сплавы

- •9.1 Сплавы на основе меди

- •9.2 Сплавы на основе алюминия.

- •9.3 Сплавы на основе титана

- •Тема 10. Неметаллические конструкционные материалы

- •Тема 11. Композиционные материалы.

- •Тема 12. Материалы с особыми электротехническими и магнитными свойствами.

7.2 Технология термической обработки

Существует большое количество разновидностей термических обработок металлов (и не только металлов, но и, например, стекол). Все они различаются режимами, целями, получаемыми в итоге механическими и другими свойствами. Все это многообразие сводят к трем основным видам термической обработки – отжигу, закалке и отпуску – в зависимости от степени равновесности получаемой структуры.

Отжиг – это термическая обработка имеющая целью получение равновесного состояния металла.

Закалка – это термическая обработка, имеющая целью получение неравновесного состояния металла (или стекла).

Отпуск - это термическая обработка закаленной стали, имеющая целью приблизить структуру и свой свойства стали к равновесности в нужной степени.

Следует отметить, что равновесное состояние - это состояние металла с минимальным количеством дефектов кристаллического строения и минимальным уровнем внутренних напряжений. В таком состоянии металл обладает высокой пластичностью и вязкостью, но низкой твердостью и прочностью. В неравновесном состоянии металл, напротив, обладает повышенной твердостью и прочностью, но пластичность и вязкость снижаются. Пример – наклепанный (неравновесное состояние) и рекристаллизованный (равновесное состояние) металл. Рассмотрим основные виды термической обработки

Отжиг

В технологической цепочке изготовления изделия отжиг занимает, как правило, начальное или промежуточное положение - он обычно предшествует другим механическим и термическим обработкам.

Различают отжиг I и II рода. При отжиге I рода протекающие в металле структурные превращения обусловлены только диффузионными процессами. При отжиге II рода к ним присоединяются фазовые превращения. Соответственно, отжиги I рода могут быть применены ко всем металлам и сплавам, а II рода – только к тем, где имеют место фазовые превращения в твердом состоянии (связанные с полиморфизмом)

Основные разновидности отжига I рода:

Диффузионный (гомогенизационный) отжиг - направлен на устранение внутризеренной химической неоднородности (дендритной ликвации) в сплавах. Производится путем длительной выдержки при высоких температурах (как правило - на 100-150° ниже линии солидус). При этом за счет протекания диффузии химическая неоднородность частично или полностью устраняется.

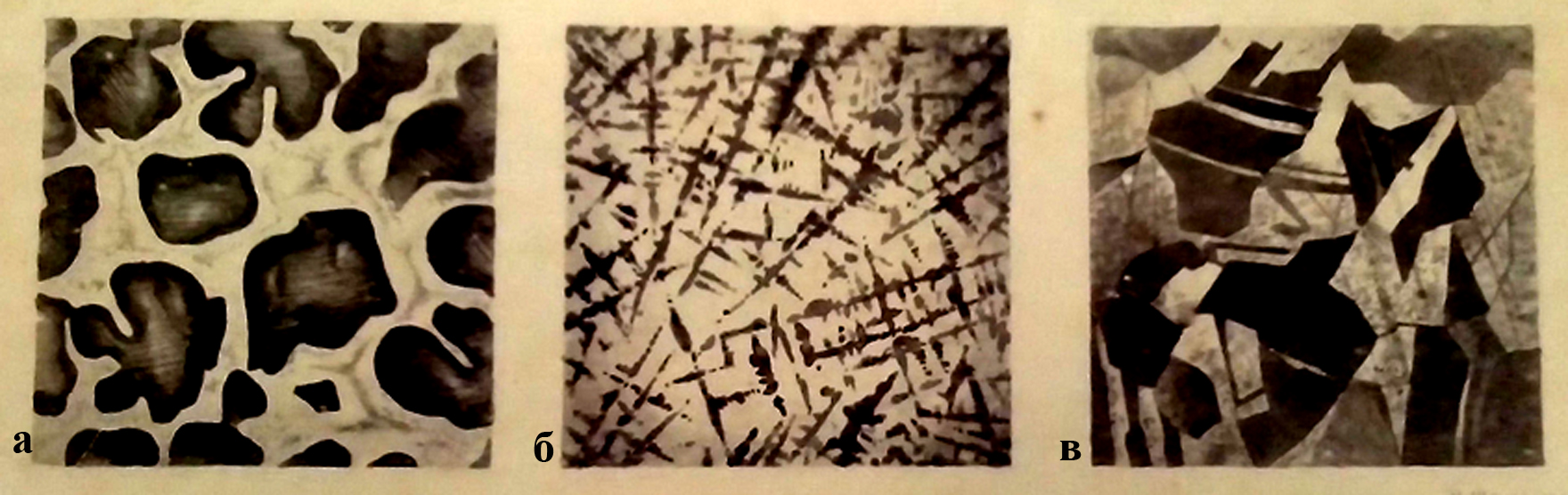

Рис. 7.13 Микроструктура литой оловянистой бронзы непосредственно после литья и после диффузионного отжига: а – охлаждение в тигле, б – охлаждение в металлической форме, в – после диффузионного отжига.

Из рис 7.13 видно, что в литом металле имеет место ярко выраженная дендритная ликвация (внутризеренная химическая неоднородность): при охлаждении в тигле наблюдаются части крупных дендритов, охлаждение в металлической форме происходит гораздо быстрее, чем в керамическом тигле, поэтому наблюдаются многочисленные более мелкие целые дендриты. После диффузионного отжига образуется однородная зернистая структура (различие в оттенках соседних зерен объясняется различием в углах отражения падающего света)

Обычно такой отжиг выполняется на ранних стадиях технологического процесса, чтобы последующей пластической деформацией (прокаткой, штамповкой и т.д.) устранить крупнозернистую структуру, полученную при диффузионном отжиге.

Рекристаллизационный отжиг устраняет влияние наклепа при пластической деформации за счет протекания процесса рекристаллизации. Нагрев производится до температур на 100-150°С выше порога рекристаллизации, для стали это температуры 600- 650С, для меди 450 - 500С. Отжиг выполняют непосредственно после операции, вызвавшей наклеп, например, после каждого этапа волочения проволоки.

Отжиг для снятия напряжений (низкий отжиг) устраняет (частично) внутренние напряжения, возникающие при различных технологических операциях (литье, штамповка, сварка, механическая обработка и т.д.). При повышении температуры активизируются процессы диффузии, и часть упругой деформации переходит в пластическую (релаксация напряжений). Нагрев производят, как правило, до температур несколько ниже порога рекристаллизации. Применяют данный вид отжига после операции, вызвавшей напряжения, часто - как конечную операцию всего технологического процесса.

Рис. 7.14 Температурные области отжигов 1 рода для железоуглеродистых сплавов: 1 -рекристаллизационный отжиг, 2.- отжиг для снятия напряжений, 3 - диффузионный отжиг.

Основные разновидности отжига II рода:

Отжиг II рода основан на протекании диффузионных процессов при фазовых превращениях. В стали при нагреве и охлаждении (с небольшой скоростью) происходят, как отмечалось выше, превращения А-П и П-А соответственною. В результате происходит полная перекристаллизация структуры, и возникает возможность получить оптимальную мелкозернистую структуру в тех случаях, когда из-за предшествующих технологических операций сформировалась крупнозернистая структура (например, из-за диффузионного отжига). Чаще всего такая проблема возникает в конструкционных сталях, которые являются доэвтектоидными по структуре. В этом случае оптимальным будет нагрев до температуры, превышающей критическую точку Ас3 не более чем на 50С, так как в противном случае происходит укрупнение зерна. После выдержки при этой температуре, необходимой для завершения фазовых превращений по всему объему детали, следует медленное (вместе с печью) охлаждение. В результате получается мелкозернистая феррито-перлитная структура, сообщающая стали повышенную пластичность и вязкость при снижении твердости (см. рис. 7.15). Такой режим называется полным нормальным отжигом. Кроме получения мелкозернистой структуры, с его помощью решаются следующие технологические задачи:

- снижается твердость перед механической обработкой (токарной, фрезерной и т.д.)

- повышается пластичность перед операциями гибки, холодной штамповки и т.д.

- полностью устраняются внутренние напряжения, связанные с предшествовавшими технологическими операциями

а б

Рис. 7.15. Структура доэвтектоидной стал после диффузионного (а) отжига и после полного нормального отжига (б)

В случае заэвтектоидных (инструментальных) сталей такие задачи решаются с помощью неполного отжига. Его режим состоит в нагреве стали выше точки Ас1 на 30-50 °С (а не выше Ассм – это был бы полный отжиг) с последующей выдержкой и медленным охлаждением. Неполным он называется потому, что не вся структура стали переходит в аустенитное состояние -цементит в этом случае остается нерастворенным. Практика показывает, что такой режим отжига для заэвтектоидных сталей обеспечивает более мелкозернистую структуру, чем режим полного отжига. Кроме того, при полном отжиге заэвтектоидных сталей (при медленном охлаждении между точками Асм и А1) возникает характерная сетка цементита вызывающая повышенную хрупкость.

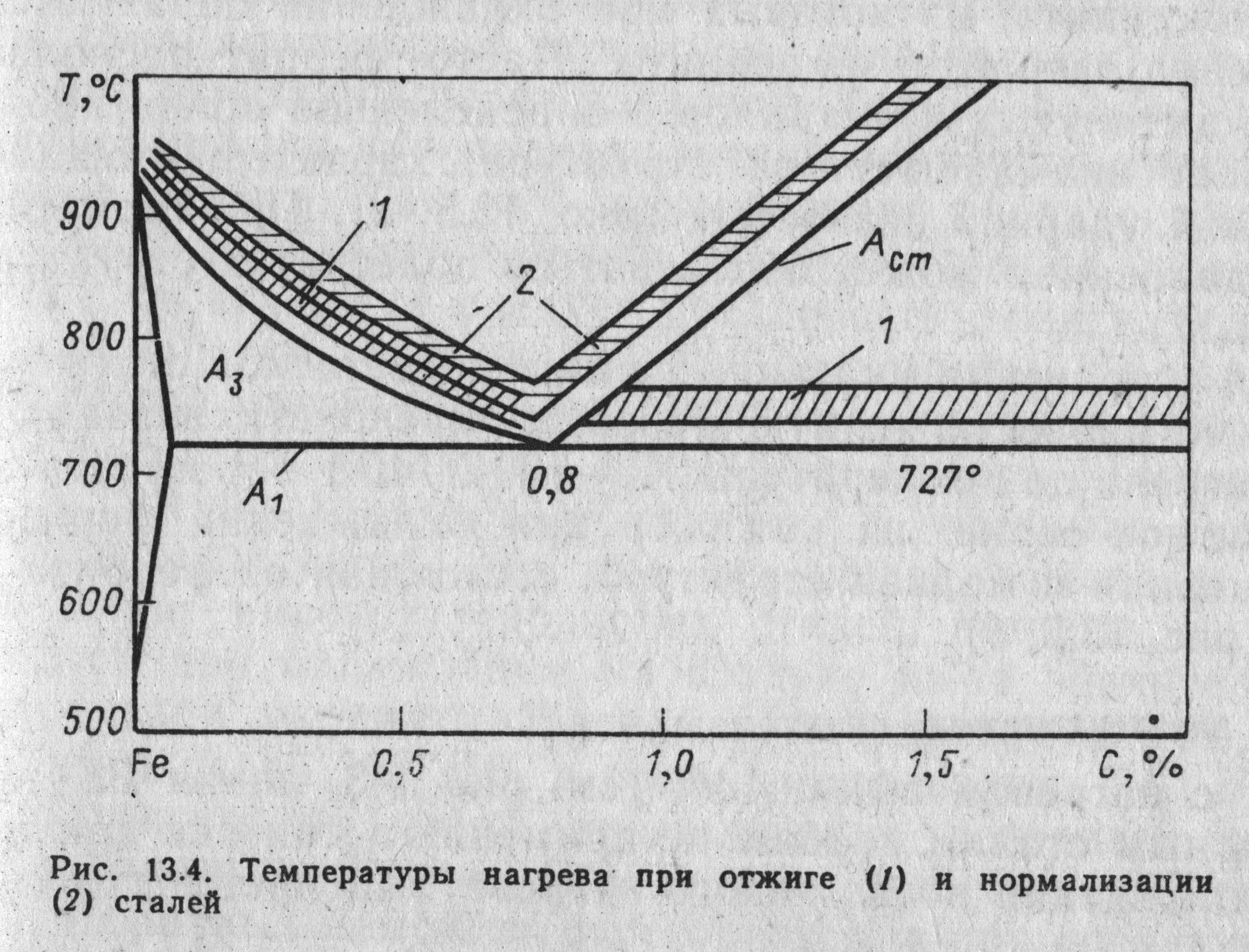

Важной разновидностью отжига является нормализация. При нормализации стальная деталь нагревается до аустенитного состояния , а затем охлаждается на спокойном воздухе, т.е. значительно быстрее, чем при нормальном отжиге (вместе с печью). При этом вместо перлита образуется тонкопластинчатая сорбито-троститная структура Нормализация, в основном применяется для низкоуглеродистых сталей вместо полного нормального отжига, как более экономичная операция (быстрее завершается цикл термообработки), в этом случае она является завершающей термообработкой. В случае средне- и высокоуглеродистых сталей нормализация вызывает нежелательную подкалку (увеличение твердости при снижении пластичности). Для заэвтектоидных инструментальных сталей нормализацию применяют как промежуточную термообработку для устранения сетки цементита (обычно перед закалкой) Температура нагрева стали при нормализации такая же как при полном отжиге: на 30 – 50 °С выше точки Ас3 для доэвтектоидных сталей и точки Ассм – для заэвтектоидных сталей. На рис. 7.16. представлены температурные области отжига и нормализации стали.

Рис. 7.16. Температурные области отжига (1) сталей доэвтектоидных (полный отжиг) и заэвтектоидных (неполный отжиг) и нормализации(2)

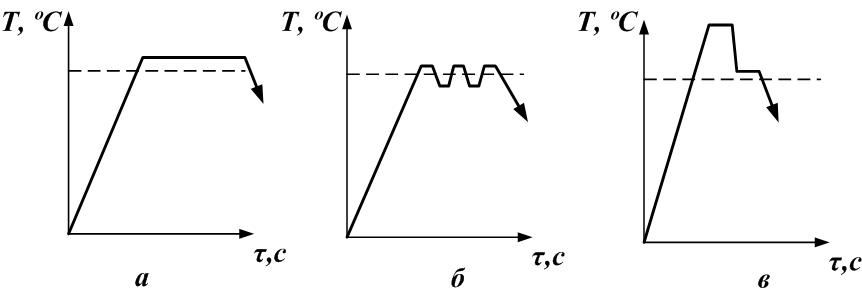

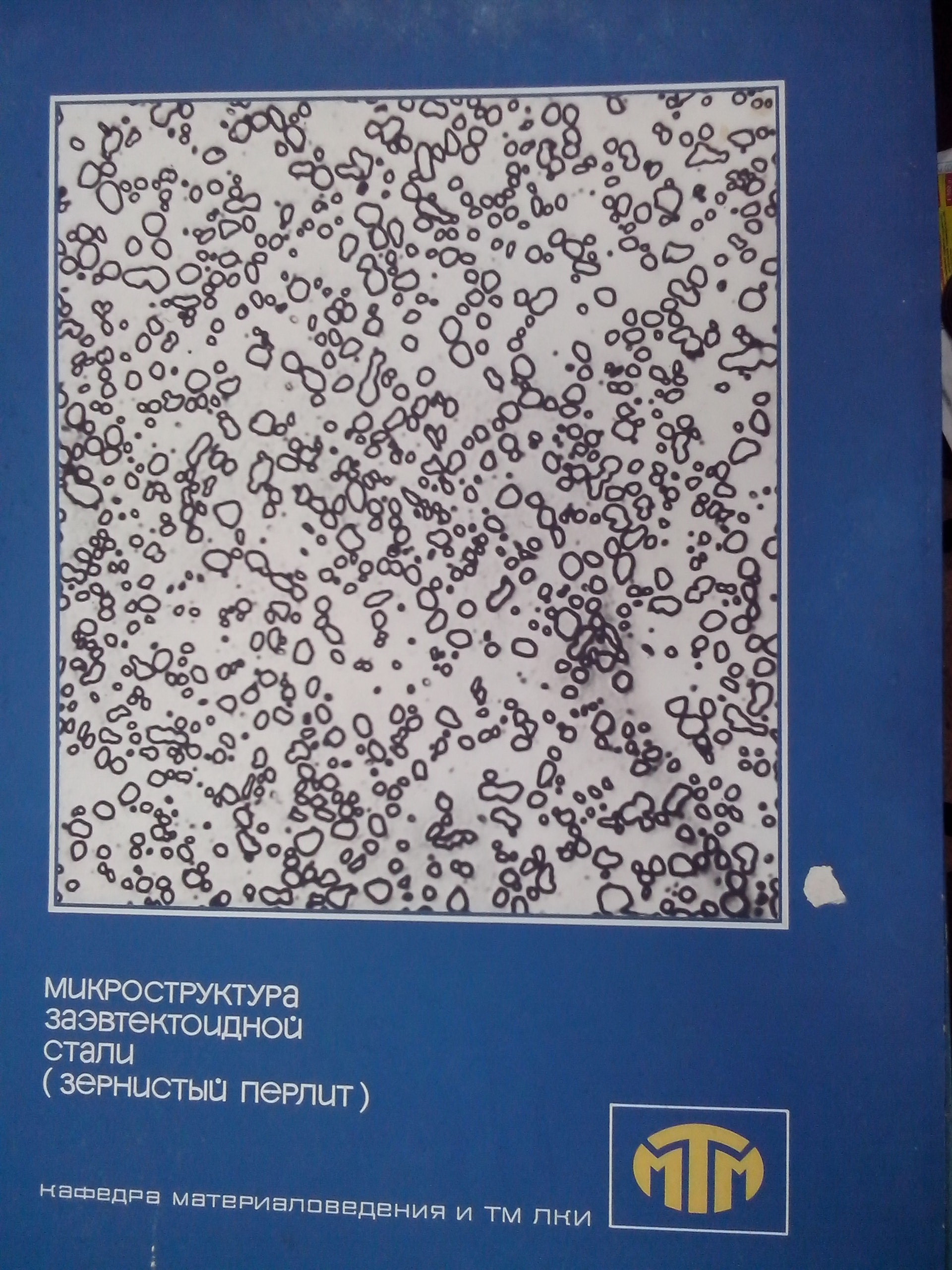

Особым вариантом неполного отжига является отжиг на зернистый перлит (рис. 7.17). В структуре зернистого перлита (рис.7.18) частички цементита сфероидизированы. Это улучшает обработку резанием и холодное деформирование.

Рис 7.17. Варианты режимов отжига на зернистый перлит (пунктиром обозначена температура критической точки А1)

Рис.7.18. Зернистый перлит в заэвтектоидной стали

Вопрос: Стальной лист после холодной вытяжки и рекристаллизационного отжига получил крупнокристаллическое строение. Как можно исправить дефект?