книги / Экспертиза качества и разрушений

..pdf

обеспечивать своевременный ее ремонт и, следовательно, продление ресурса работы.

Коэффициент интенсивности напряжений позволяет определить разрушающее напряжение по длине трещины в изделии и наоборот. Низкое значение коэффициента интенсивности напряжений свидетельствует о высокой хрупкости материала.

Сравнительная оценка склонности материала к хрупкому разрушению может быть проведена и по величине работы разрушения, определенной по результатам испытания образцов с концентратором напряжений на динамический изгиб (KCU или KCV). Низкое значение этих величин является для изучаемого материала признаком хрупкого разрушения, высокое − вязкого.

4.2. Вязкое разрушение

Вязкое разрушение развивается под действием существенной пластической деформации, которая происходит путем сдвига. Степень локализации сдвига может быть различной и определяется структурой материала. Она особенно высока для чистых материалов.

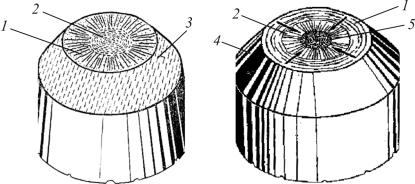

Наиболее известным случаем вязкого разрушения является развитие шейки при испытании на растяжение или соскальзование (сдвигом) вдоль одной или нескольких пересекающихся плоскостей скольжения (рис 4.4). Величина пластической деформации в месте разрушения может достигать очень больших значений.

Рис. 4.4. Разрушение путем сдвига

Характерной особенностью вязкого разрушения является медленное развитие трещины и высокая энергоемкость как на стадии зарождения, так и на стадии распространения трещины. Последнее обусловлено необходимостью затраты значительной работы пластической деформации у верши-

151

ны вязкой трещины. Зарождение вязкого разрушения в технических металлических материалах связано с образованием в области локализованной деформации микрополостей. Вязко разрушаются материалы с ГЦКрешеткой (за исключением случая межзеренного хрупкого разрушения), атакже материалы с ОЦК-решеткой при температурах выше критической.

Наиболее характерным проявления вязкого разрушения является излом в виде «конуса-чашечки». Параметрами, характеризующими вязкое разрушение, являются предельная деформация и коэффициент деформационного упрочнения.

4.3.Микроскопические проявления хрупкого

ипластического (вязкого) разрушений

Макроскопический вид поверхности излома часто используют для оценки степени вязкости металла. Поверхность излома содержит остаточные признаки, которые указывают на протяженность при разрушении высокоэнергетического (вязкого) и низкоэнергетического (хрупкого). Все, что определяет величину вязкости, а именно: природа материала, из которого изготовлена деталь, ее величина и форма, температура, среда и способ нагружения − косвенно изменяет вид излома.

Для поверхности изломов гладких (без надреза) образцов, испытанных на растяжение, характерны три зоны распространения трещин: 1) волокнистая зона; 2) радиальная зона; 3) зона среза. На поверхности разрушения надрезанных образцов зоны среза может не быть (рис. 4.5).

а |

б |

Рис. 4.5. Схематическое изображение зон излома, образующегося при растяжении цилиндрического гладкого (а) и надрезанного (б) образцов: 1 − волокнистая зона; 2 − радиальная зона; 3 − зона среза; 4 − надрез; 5 − зона долома

152

Изломы, имеющие только одну зону, образуются лишь при условии очень большой вязкости или хрупкости. На большинстве поверхностей изломов различают две или три зоны в одной из следующих последовательностей.

Волокнистая зона отвечает области медленного роста трещины. На образце без концентратора напряжений волокнистая зона расположена в центре излома и окружает очаг разрушения, который обычно находится на оси растяжения или рядом с ней (см. рис. 4.5). Эта зона состоит из случайно расположенных волокон или из серии тонких круговых борозд. Это характерно для субкритических трещин, распространение которых требует затраты относительно высокой энергии. Волокнистый излом представляет собой однородную поверхность вязкого внутризеренного разрушения с явно выраженными признаками пластической деформации по всей поверхности разрушения. Он характерен для литых и деформированных сталей. Поверхность разрушения матовая (без металлического блеска), темно-серого цвета. При этом деформируется практически каждое зерно, прилегающее к поверхности излома.

Волокнистое строение – название условное. Площадь, занятая волокнистым изломом, тем больше, чем больше разница между температурой испытания итемпературой, при которой металл разрушается хрупко.

Следовательно, с понижением критической температуры хрупкости (КТХ) создаются условия для возникновения волокнистого излома и возрастает эксплуатационная надежность стали.

Получение волокнистого излома обеспечивается характером легирования стали и ее термической обработкой (для большинства легированных сталей чаще всего используют закалку в сочетании с высоким отпуском). У гладких образцов разрушение начинается обычно из центра волокнистой зоны.

При переходе трещины от медленного роста к быстрому или нестабильному ее распространению образуются радиальные рубцы (зона 2 на рис. 4.5), которые совпадают с направлением ее распространения. Они начинаются от волокнистой зоны или от очага. В высокопрочных сталях рубцы тонкие, в сталях со средней прочностью – грубые. Обычно радиальные рубцы прямолинейны.

Грубые радиальные рубцы являются элементами сдвига, в них наблюдается расщепление от нормальных напряжений в результате разделения радиальных поверхностей вдоль плоскостей максимального сдвига. Тонкие рубцы указывают на наличие квазискола, или межзеренного разрушения, или того и другого.

153

В ряде случаев радиальная зона может полностью занимать поверхность излома. Такой вид излома указывает на чрезвычайную хрупкость материала

Зона среза. Она состоит из ровного кольцеобразного участка, смежного со свободной поверхностью образца. Внешние условия влияют таким образом, что с уменьшением вязкости снижается доля зоны среза (зона 3 на рис. 4.5). Зоны среза расположены под углом 45о по отношению к оси образца. Относительная величина доли среза по отношению к поперечному сечению разрушенного образца возрастает с повышением вязкости металла и увеличением интервала между температурой испытаний и критической температурой хрупкости. У надрезанных образцов разрушение начинается от надреза и завершается в центре.

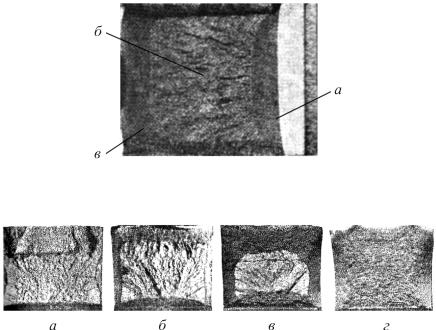

На рис. 4.6 представлены изломы образцов, испытанных на растяжение. Образцы прошли различную термическую обработку. Зона волокнистого излома является основной в образцах с низкой твердостью. Зона с радиальными рубцами преобладает в поверхности излома образца с более высокой твердостью. Отмечается различие в виде радиальных рубцов образцов с твердостью 28 и 40 HRC.

а |

б |

в |

Рис. 4.6. Поверхность разрушения образцов, испытанных на растяжение (×13): а − перлитная структура (твердость 15 HRC); б − закалка и высокий отпуск (28 HRC); в − закалка и низкий отпуск (40 HRC)

Главное отличие в строении поверхности излома образцов прямоугольного сечения (испытание на изгиб) проявляется в радиальной зоне. Радиальная зона у образцов, ширина которых значительно больше толщины, имеет вид шеврона.

Шевронные изломы (рис. 4.7) часто связывают с нестабильным, относительно быстрым распространением трещины. Их появление обусловлено несовпадением общего направления распространения трещины и кратчайшего направления от фронта трещины до свободной поверхности.

154

Рис. 4.7. Поверхность разрушения прямоугольного образца: а − волокнистый излом; б − шевронный излом; в − зона среза

Рис. 4.8. Влияние температуры испытания на вид излома прямоугольных образцов стали 40Н2ГМ после закалки и высокого отпуска и испытанных на динамиче-

ский изгиб притемпературах: а– (–196 °С); б – (–120 °С); в– (–80 °С); г– (+40 °С)

Влияние температуры испытания на поверхность разрушения образцов, испытанных на изгиб, показано на рис 4.8. С понижением температуры испытания образцов из стали с твердостью HRC = 28 доля волокнистого излома уменьшается, а площадь, занятая рубцами (шевронами), возрастает. Это свидетельствует о большей хрупкости образцов, испытанных при низких температурах.

4.3.1. Микромеханизм хрупкого разрушения

Механизм разрушения, как правило, изучается методом электронной фрактографии на сканирующем или просвечивающем электронном микроскопе. Объектом изучения являются поверхности изломов, полученных при соответствующем способе нагружения: непрерывном однократном, циклическом, статическом.

При хрупком разрушении (когда работа, затраченная на разрушение, мала) основными элементами излома являются: внутризеренные (транскристаллитные) сколы, межзеренные (интеркристаллитные) сколы и квазисколы.

155

Внуризеренный скол. При разрушении сколом путь разрушения соответствует некой внутризеренной (транскриталлитной) плоскости, которая, как правило, является определенной кристаллографической плоскостью (в ОЦК − (100)). Разрушение сколом происходит обычно при низких температурах при условии трехосного напряженного состояния.

Разрушение сколом типично для ОЦК и некоторых ГПУ-металлов.

При определенных условиях |

скол наблюдается |

и в ГЦК-металлах: |

в алюминиевых сплавах, при |

растрескивании в |

результате контакта |

с ртутью, в латуни как эффект коррозии под напряжением и во многих сплавах как следствие коррозионной усталости.

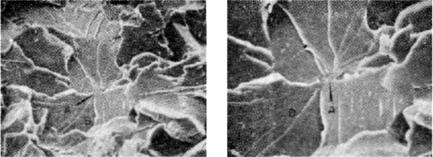

Очевидно, плоскость разрушения меняет свою ориентировку от зерна к зерну. В результате можно измерить размер зерна, который связан с размером зерна, определяемом по металлографическому шлифу. Такой вид излома называется ручьистым излом (рис. 4.9).

а |

б |

Рис. 4.9. Разрушение вследствие образования скола, распространяющегося в нескольких направлениях от разрушившейся карбидной частицы А на стыке четырех зерен. В одних зернах виден ручьистый излом, в других − «язычки»:

а − ×800; б − ×1600

Ступеньки ручьистого скола представляют собой ступеньки между различными локальными фасетками скола одной и той же кристаллографической плоскости скола. Следуя за ручьистым изломом, можно определить направление распространения трещины.

Высота ступенек ручьистого излома связана с углом между осью растягивающего напряжения и плоскостью скола внутри данного зерна. Основная характерная особенность скола − это связь ориентации плоскости трещины и кристаллической структуры, через которую она проходит.

156

Язычки наблюдаются на фасетках и представляют собой очень тонкие отщепления металла. Эти отщепления имеют четко выраженные кристаллографические направления. Пересечения главной плоскости скола иязычка происходит вдоль направления [110]. Переход от скола, идущего в основном по плоскостям (100), к сколу по границам двойника вдоль плоскости (211) столь резок, что возникают ступеньки и трещины скола.

К основным деталям, которые идентифицируются на поверхности разрушения, относятся: а) очаг главной трещины; б) очаги вторичных трещин; в) локальное направление распространения трещин.

На рис. 4.10 хорошо виден очаг разрушения вблизи карбидной частицы на границе зерен. От этой малой частицы (1 мкм) трещина распространяется через соседние зерна.

Рис. 4.10. Смешанный вид разрушения. Речной узор в выделении второй фазы

Вместо истинных плоскостей скола видны слабо различимые фасетки скола меньшего размера, которые, как правило, инициированы меньшими частицами.

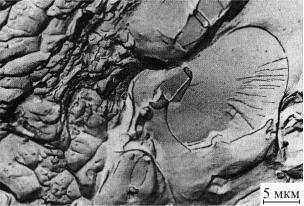

Квазискол. В сталях, закаленных на мартенсит и затем отпущенных на температуры, отвечающие выделению дисперсных карбидов, размеры и ориентировку плоскостей скола определить трудно. Они инициированы карбидными частицами или большими включениями. Эти небольшие фасетки скола рассматриваются как плоскости скола, так как, хотя они похожи на фасетки скола с ручьистым узором, до сих пор не удалось четко идентифицировать их кристаллографические плоскости. Разрушение сколом происходит в результате соединения многих локальных трещин, расположенных обычно в одной плоскости. Постепен-

157

ное увеличение трещин или пустот еще до их слияния приводит к заметной деформации разделяющего их материала – «перемычек», разрыву последних с образованием острых гребней (рис. 4.11, 4.12).

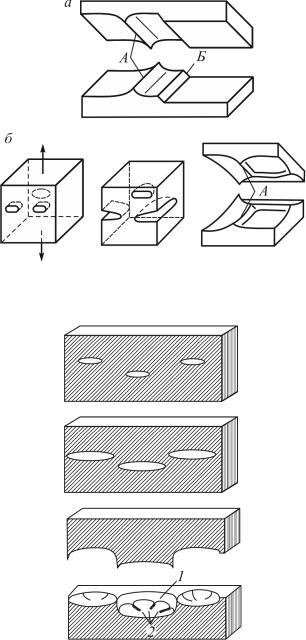

Рис. 4.11. Модель образования квазискольных изломов (А − гребень, Б − ступенька)

Рис. 4.12. Схема образования квазискола (розеточный излом): 1 – поверхность сдвига; 2 – гребни

158

Разрушение доэвтектоидной стали путем образования квазисколов показано на рис 4.13. Квазискол, наблюдаемый при разрушении аустенитной стали, представлен на рис. 4.14.

а |

б |

Рис. 4.13. Квазискол в изломе образца из доэвтектоидной стали разрушенного при ударных испытаниях при температуре –196 °С. На фасетках скола видны ручьистые узоры и гребни отрыва (а − ×1500, б − ×4500)

Рис. 4.14. Разрушение квазисколом в аустенитной стали, вызванной ударной нагрузкой

Межкристаллитный хрупкий излом чаще всего возникает, когда границы зерен вследствие расположенных на них выделений или некоторых видов атомов имеют низкую когезивную прочность. Межзеренное разрушение можно представить как расщепление по границам зерен. Оно может происходить путем катастрофического расщепления границ или расщепления, сопровождаемого слиянием микропор по границам раздела зерен. Разрушение по такому механизму обусловлено резким снижением зернограничной энергии в результате абсорбции определенных атомов, сегрегаций металлических или газометаллических примесей.

159

Неоднородность сегрегаций может привести к смешанному механизму разрушения, характеризующемуся появлением в межзеренном разрушении. Типичный пример разрушения с участием зернограничных сегрегаций для вольфрама приведен на рис. 4.15.

Рис. 4.15. Межзеренное хрупкое разрушение спеченного прутка вольфрама

Межзеренное разрушение идентифицируют по наличию зернограничных фасеток и рассматривают как основной механизм разрушения, если такие фасетки составляют статистически значимуючасть поверхности.

В

А

Рис. 4.16. Поверхность разрушения закаленного слоя цементованной низколегированной стали. Видны участки отрыва А и В с преобладанием участков межзеренного разрушения

160