книги / Строительные машины (в вопросах и ответах)

..pdf

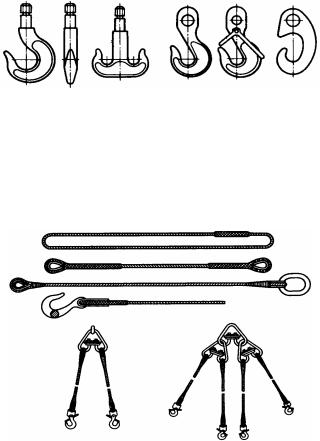

Крюки (рис. 25) служат для подвешивания штучных грузов и специальных захватных приспособлений к канатам, они могут быть однорогие и двурогие.

Рис. 25. Крюки

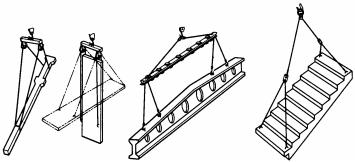

Канатные стропы (рис. 26) служат для подвешивания грузов к крюкам и петлям, стропы разделяют на кольцевые универсальные, прямые облегченные, имеющие петли с двух сторон или с одной стороны петлю, а с другой – крюк или кольцо, а также многоветвевые, включающие в себя от 2 до 8 одинарных стропов.

Рис. 26. Стропы

Траверсы (рис. 27) служат для подъема и перемещения крупногабаритных и длинномерных грузов, предохраняют конструкции от сжимающих усилий, возникающих в конструкциях грузов при применении многоветвевых (наклонных) стропов.

31

Рис. 27. Траверсы

Условное обозначение канатов строительных машин записывается в паспорте машины. Крюки и петли должны иметь клеймо за- вода-изготовителя и паспорт, в котором приводится их полная техническая характеристика.

12.Какова роль полиспастов

вгрузоподъемных машинах?

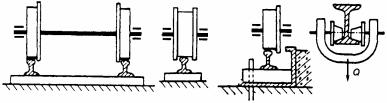

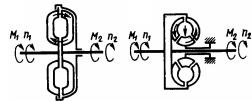

Полиспаст представляет собой систему подвижных (перемещающихся в пространстве) и неподвижных блочных обойм, огибаемых по определенной системе одним общим канатом.

Подвижная обойма имеет крюк или петлю для захвата груза, неподвижная крепится к элементу конструкции. Полиспасты применяют для выигрыша в силе (редукторные полиспасты) или в скорости (мультипликаторные полиспасты). В строительных машинах наибольшее применение получили редукторные полиспасты, уменьшающие натяжения каната, грузовой момент и передаточное число механизма привода при соответствующем проигрыше в скорости подъема груза. Мультипликаторные полиспасты используют реже, в основном в гидравлических подъемниках, погрузчиках, механизмах выдвижения телескопических стрел кранов, экскаваторов.

По количеству ветвей каната, навиваемых на барабан и определяющих тип полиспаста, различают одинарные и сдвоенные полиспасты. Основной характеристикой полиспаста является его крат-

32

ность Uп. Ее определяют как отношение числа ветвей каната, на которых подвешен груз, к числу ветвей каната, наматываемых на барабан.

Длина каната L одинарного полиспаста, наматываемого на барабан, при высоте подъема груза h и кратности полиспаста Uп рассчитывается по формуле

L = Uп h.

Рис. 28. Полиспасты

Применение силовых полиспастов позволяет уменьшить диаметр каната, а следовательно, диаметры блоков и барабанов, снизить передаточное число редуктора, уменьшить габариты и массу машины. Однако при этом увеличивается длина каната, канатоемкость барабана и потери мощности на трение.

13. Каковы виды и основные параметры ходового оборудования строительных машин?

Ходовое оборудование предназначено для передачи на опорную поверхность (грунт, дорожное покрытие, рельсы) веса машины и внешних нагрузок, действующих на нее при работе, а также для передвижения и стопорения машины. Оно включает гусеничное, пневмоколесное, гусенично-колесное или рельсовое ходовое устройство и механизмы для его привода.

Каждое ходовое устройство состоит из движителя и подвески. Движитель находится в постоянном контакте (сцеплении) с опорной

33

поверхностью и обеспечивает поступательное движение машины. Самоходные строительные машины монтируют на базе серийных грузовых автомобилей, колесных и гусеничных тракторов, пневмоколесных тягачей и специальных гусеничных и пневмоколесных шасси с приводом от общей трансмиссии машины или от индивидуальных электрических и гидравлических двигателей.

Рис. 29. Гусеничное ходовое оборудование

Пневмоколесное ходовое оборудование обеспечивает машинам маневренность, мобильность, высокие скорости (до 60…70 км/ч) и плавность хода. У большинства строительных машин все колеса – ведущие.

Гусеничное ходовое оборудование (рис. 29) характеризуется хо-

рошим сцеплением с грунтом, высокой тяговой способностью, большой опорной поверхностью, низким удельным давлением на грунт (0,04…0,1 МПа), определяющими в комплексе его высокую проходимость. Недостатки гусеничного оборудования – тихоходность (не более 10…12 км/ч), сравнительно большая масса (30…40 % от массы машины), сложность конструкции. Для транспортирования оборудования с одного объекта на другой применяют пневмоколесные прицепы-тяжеловозы (трайлеры).

34

Рис. 30. Рельсовое ходовое оборудование

Рельсовое ходовое оборудование (рис. 30) имеют башенные,

козловые, мостовые и специальные стреловые самоходные краны, электротали – тельферы, сваебойные установки и др. Оно характеризуется простотой конструкции, небольшими сопротивлениями передвижения, а также малыми маневренностью и скоростью передвижения.

14. Каковы конструктивные особенности гидрообъемных трансмиссий?

Гидрообъемные трансмиссии включают в себя низкомоментный гидромотор в качестве привода ведущих колес через систему передач и валов, а также индивидуальные гидромоторы на каждое колесо от приводных ступичных блоков, встроенных в ступицу каждого колеса (мотор-колеса) и включающих в себя гидромотор, планетарный редуктор и тормоз.

Скорость машины с мотор-колесами можно плавно регулировать в широком диапазоне в зависимости от дорожных условий и действующих на нее нагрузок. Каждое мотор-колесо может быть поворотным, за счет чего улучшается маневренность машины.

Гидрообъемные трансмиссии применяются в тихоходных машинах.

15. Что представляют собой гидродинамические передачи в трансмиссиях машин?

Гидродинамические передачи представляют собой гидромуфту (рис. 31, а) или гидротрансформатор (рис. 31, б), которые устанавли-

35

ваются между основными двигателем и трансмиссией машины. Принцип действия таких передач основан на гидродинамической (т.е. через жидкость) связи между их ведущими и ведомымиэлементами.

Гидромуфта включает в себя ведущее насосное и ведомое турбинное колеса со спиральными лопастями, которые установлены соответственно на ведущем и ведомом валах и разделены между собой небольшим зазором. Колеса заключены в кожух, заполненный маслом (рабочей жидкостью). При вращении ведущего вала лопасти насосного колеса сбрасывают рабочую жидкость на лопасти турбинного колеса, заставляя его вращаться в том же направлении. С лопаток турбинного колеса рабочая жидкость возвращается в насосное колесо, образуя замкнутый круг. Гидромуфты характеризуются примерным равенством крутящих моментов на ведущем и ведомом валах и надежно предохраняют двигатель машины от перегрузок.

аб

Рис. 31. Гидродинамические передачи: а – гидромуфта; б – гидротрансформатор

Гидротрансформатор помимо насосного и турбинного колес имеет промежуточное направляющее неподвижное колесо (реактор). Реактор воспринимает разность крутящих моментов насосного и турбинного колес и обеспечивает получение реактивного момента, воздействующего на турбинное колесо. Таким образом, на выходной вал гидротрансформатора действуют два момента – крутящий момент приводного вала, передаваемый через поток жидкости, и реактивный момент, в сумме превышающие момент на приводном валу. При уменьшении частоты вращения турбинного колеса с увеличением внешней нагрузки автоматически повышается реактивный и, следовательно, суммарный крутящий момент на выходном валу.

36

Отношение максимального крутящего момента к моменту двигателя, называемое коэффициентом трансформации, составляет 2,5…3,5. Применение гидротрансформаторов позволяет предохранять двигатели и трансмиссии машин от перегрузок, улучшить эксплуатационные качества машин, автоматизировать их работу и повысить производительность.

16. Каковы принципы построения систем управления строительными машинами?

Системы управления строительными машинами по конструктивным признакам разделяют на механические, гидравлические, пневматические, электрические и смешанные (комбинированные).

Механическая система обеспечивает связь руки или ноги машиниста с муфтами и тормозами через рычаги и тяги. Однако у нее есть существенные недостатки:

−необходимость приложения значительных мускульных усилий машиниста к рычагам и педалям;

−быстрая утомляемость машиниста, ведущая к снижению производительности машины;

−необходимость частых смазок и регулировок шарнирных соединений тяг и рычагов.

Обычно механическая система управления используется как вспомогательная – для управления механизмами, не принимающими участия в выполнении рабочего процесса.

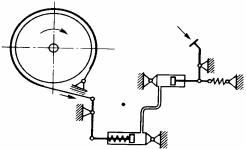

Рис. 32. Гидравлическое безнасосное управление

37

В гидравлической системе управления рычаги заменены исполнительными гидроцилиндрами одно- и двустороннего действия, создающими необходимое усилие включения муфт, тормозов и других механизмов.

Различают насосную и безнасосную (рис. 32) системы управления. В насосной системе рабочая жидкость подается под давлением в исполнительный гидроцилиндр от насоса через распределитель, которым управляет машинист, т.е. точно так же, как в силовом гидроприводе. В безнасосной системе давление рабочей жидкости в исполнительном гидроцилиндре одностороннего действия создается перемещением поршня гидроцилиндра-преобразователя, на который через рычаг или педаль воздействует машинист.

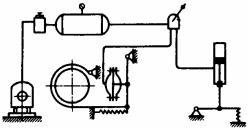

Пневматическая система управления (рис. 33) отличается от гидравлической насосной тем, что в ней вместо жидкости используется сжатый до 0,7…0,8 МПа в компрессоре воздух. По сравнению с гидравлической пневматическая система управления обеспечивает более высокую плавность включения.

Рис. 33. Пневматическое управление

Основные ее недостатки – сравнительно большие размеры исполнительных органов из-за низкого давления в системе и возможность замерзания конденсата, содержащегося в сжатом воздухе.

Электрическая система управления применяется в машинах с индивидуальным электрическим приводом механизмов и обеспечивает пуск и останов электродвигателей, регулирование частоты вращения, реверсирование и т.д. В состав такой системы входят маг-

38

нитные пускатели, контроллеры, реле различных типов, автоматические выключатели, блокирующие устройства, тормозные электромагниты. Электрические системы управления надежны, просты и удобны в эксплуатации, обеспечивают дистанционное управление механизмами и всей машиной в целом, создают возможность автоматизации работы машин.

С целью частичной или полной автоматизации управления машинами применяют комбинированные системы – гидропневматические, гидроэлектрические, гидропневмоэлектрические и др.

17. Каковы перспективы и направления автоматизации систем управления строительными машинами и технологическими процессами?

Автоматизация строительных и дорожных машин ведется в основном по трем направлениям: управление пространственным положением рабочих органов машин, оптимизация наиболее энергоемких режимов работы машин и создание на основе лазерной техники комплексной автоматизированной системы управления технологическими процессами в строительстве.

Первое направление автоматизации – повышение планирующих свойств машин для получения заданных профиля и уклона поверхности, так как эти виды работ требуют значительных затрат времени и трудоемкости, а невыполнение требований существенно снижает качество работ, вызывает перерасход материалов. Автономные системы обеспечивают контроль положения рабочих органов относительно вертикали с помощью бортовых датчиков, обычно маятникового типа.

Второе направление – автоматизация наиболее энергоемких технологических процессов, позволяющих максимально использовать тяговые возможности машин, снизить расход топлива, износ ходовой части, облегчить труд машиниста.

Третье направление автоматизации машин является наиболее прогрессивным и нацелено на совершенствование технологии и организации строительных работ путем создания на базе лазерной и микропроцессорной техники комплексной системы дистанционного программного или автоматического управления машинами.

39

18. Каковы технико-экономические показатели строительных машин?

При выборе машин для производства строительных работ определенного вида и объема за основу принимают их технико-эксплуа- тационные и технико-экономические показатели, при сопоставлении которых находят оптимальные типоразмеры и количество машин для выполнения требуемых технологических операций.

Основным технико-эксплуатационным показателем строительных машин является их производительность.

Производительность определяется количеством продукции, выраженным в определенных единицах измерения (тонна, кубометр, квадратный метр, метр и др.), которую машина вырабатывает, перерабатывает или перемещает за единицу времени – час, смену, месяц или год.

Различают три категории производительности машин: конструктивную, техническую и эксплуатационную.

Конструктивная производительность Пк – это максимально возможная производительность машины, полученная за один час непрерывной при расчетных условиях работы, скоростях рабочих движений, нагрузках на рабочий орган с учетом конструктивных свойств машины и высокой квалификации машиниста.

Для машины периодического действия

Пк = qn или Пк = qnρ,

где q – расчетное количество материала, вырабатываемого машиной

за один цикл работы, м3 или т; |

|

|

|

n – расчетное число циклов работы машины в час, n = |

3600 |

; |

|

T |

|||

|

|

||

|

ц |

|

Тц – расчетная продолжительность цикла, с; ρ – плотность материала, т/м3.

Для машин непрерывного действия при перемещении насыпных материалов сплошным непрерывным потоком

40