книги / Строительные машины (в вопросах и ответах)

..pdfлительную форсунку, а в качестве мастичных материалов на полимерной основе используют кровелит или вентул.

Производительность передвижной станции около 800 м2/ч, дальность подачи по вертикали до 50 м, а по горизонтали до 80 м.

Контрольные вопросы по главе 7

1.Что называется торкретированием?

2.В чем заключаются принципы построения и функционирования растворонасосов?

3.Как работает штукатурно-затирочная машина?

4.Написать уравнение технической производительности поршневого растворонасоса.

5.Что представляют собой окрасочные агрегаты пневматического распыления?

6.Перечислить области применения окрасочных агрегатов низкого и высокого давления.

7.Написать уравнение эксплуатационной производительности электрорубанка.

8.При устройстве каких полов используют аппараты инфракрасного излучения?

9.Какова технология устройства кровли из рулонных материа-

лов?

10.Что включает технологический цикл устройства безрулонной кровли?

221

ГЛАВА 8. РУЧНЫЕ СТРОИТЕЛЬНЫЕ МАШИНЫ

63. Что представляет собой единая система индексации ручных строительных машин?

Единая система индексации ручных машин способствует упорядочению их выпуска и облегчает задачу обоснованного выбора машин.

Ручной называют технологическую машину, снабженную встроенным двигателем, при работе которой масса машины полностью или частично воспринимается руками оператора. Применение ручных машин позволяет в 5…10 раз увеличить производительность труда, а также повысить качество выполняемых технологических операций.

Ручным машинам присваивается индекс, состоящий из буквенной и цифровой частей. По индексу можно оценить вид привода, группу машины по назначению и ее конструктивные особенности.

Буквенная часть индекса характеризует вид привода ручных машин: ИЭ – электрический, ИП – пневматический, ИГ – гидравлический и гидропневматический, ИД – моторизованный с двигателем внутреннего сгорания. Для различных насадок, инструментальных головок и вспомогательного оборудования независимо от вида привода установлен индекс ИК.

Цифровая часть индекса состоит из четырех цифр, первая из которых обозначает номер группы, а вторая – номер подгруппы классификационной таблицы. Две последние цифры индекса характеризуют регистрационный номер модели, причем каждой последующей вновь выпускаемой модели присваивается более высокий номер.

Буквы после цифровой части индекса обозначают порядковую модернизацию машины и вид ее специального исполнения. Все ручные машины разбиты на 10 групп по назначению, каждая из которых, в свою очередь, делится на 9 подгрупп в зависимости от конструктивных особенностей.

222

В качестве примера расшифруем индекс электрической ручной шлифовальной машины ИЭ-2004Б:

ИЭ – вид привода (электрический); 2 – номер группы по классификационной таблице (машина

шлифовальная); 0 – номер подгруппы по виду исполнения (машина шлифоваль-

ная прямая); 04 – порядковый регистрационный номер машины;

Б– порядковая модернизация машины (вторая).

64.По каким признакам классифицируются ручные машины, в том числе электрические?

Ручные машины классифицируют по следующим признакам: а) по назначению – машины для обработки металлов, дерева

икамня, для сборочных, отделочных, монтажных, земляных и буровых работ;

б) по виду привода – электрические, пневматические, моторизованные (с приводом от двигателя внутреннего сгорания), гидравлические и пороховые машины;

в) по способу преобразования энергии питания – электромагнитные, механические, компрессионно-вакуумные, пружинные;

г) по исполнению и регулированию скорости – прямые (оси рабочего органа и привода параллельны или совпадают), угловые (оси рабочего органа и привода расположены под углом), реверсивные

инереверсивные, односкоростные и многоскоростные;

д) по характеру движения рабочего органа – машины с вращательным, возвратно-поступательным и сложным движением.

В настоящее время в строительстве на долю электрических ручных машин приходится более 60 %, а на долю пневматических – около 30 %. Многие виды ручных машин (машины для обработки древесины – дисковые пилы, рубанки, долбежники, трамбовки для уплотнения грунта, перфораторы и др.) выпускаются только с электрическим приводом.

223

Все ручные электрические машины по степени защиты оператора от поражения электрическим током подразделяют на три класса:

класс I – машины с номинальным напряжением тока свыше 42 В, у которых хотя бы одна металлическая деталь, доступная для прикосновения, отделена от частей, находящихся под напряжением, только одной рабочей функциональной изоляцией;

класс II – ручные машины с номинальным напряжением свыше 42 В, у которых все металлические детали, доступные для прикосновения, отделены от частей, находящихся под напряжением, двойной или усиленной изоляцией. Выпуск машин класса II составляет более 70 % от общего объема производства электрических ручных машин в нашей стране;

класс III – ручные машины, работающие при низком, безопасном для человека напряжении до 42 В, получающие питание от автономного источника тока или от общей сети через преобразователь тока или трансформатор.

Эксплуатация ручных электрических машин II и III классов допустима без применения средств индивидуальной защиты.

65. Каковы основные виды электрических сверлильных ручных машин?

Отечественная промышленность выпускает прямые сверлильные ручные машины с однофазными коллекторными электродвигателями II класса защиты и трехфазными асинхронными электродвигателями III класса защиты. Они имеют единую принципиальную схему и отличаются друг от друга диаметром сверла, конструктивным оформлением, габаритными размерами, массой, частотой вращения, типом и мощностью двигателя.

Сверлильные машины предназначены для сверления отверстий диаметром 6…32 мм в различных материалах: металле, пластмассе, древесине, бетоне, кирпиче, камне, древесно-стружечных плитах и др. Изменение частоты вращения в двухскоростных сверлильных машинах достигается изменением передаточного числа редуктора с помощью механизма переключения скоростей.

224

В многоскоростных сверлильных машинах с электронным регу-

лированием частота вращения шпинделя со сверлом изменяется плавно, бесступенчато в зависимости от меняющейся нагрузки на рабочем органе. Включение двигателя и плавное наращивание частоты вращения двигателя от нуля до желаемого значения осуществляется за счет плавного нажатия на курок выключателя.

Сверлильные машины с электронным регулированием частоты вращения шпинделя со сверлом применяют для сверления отверстий диаметром 6…14 мм. В состав комплекта сменных насадок входят:

− дисковые пилы для резания дерева, пластмасс, металлов

иплит сухой штукатурки;

−подкладные диски для шлифования и полирования различных поверхностей;

−торцевые шлифовальные головки;

−резцовые головки для вырезания круглых отверстий в гипсовых панелях;

−рубанки для строгания древесины;

−лобзики для выпиливания деталей из дерева;

−токарные насадки;

−точила для заточки режущего инструмента.

Электрические сверлильные машины, закрепленные в специаль-

ных штативах или на стойках, можно использовать как настольные сверлильные станки, которые обеспечивают высокое качество и точность сверлильных работ.

Электрические установки для сверления отверстий в железо-

бетоне предназначены для сверления вертикальных, горизонтальных и наклонных отверстий алмазными кольцевыми сверлами диаметром 50...160 мм в железобетонных конструкциях при монтаже различных коммуникаций.

Каждая установка представляет собой мобильную, компактную сборно-разборную конструкцию, составными частями которой являются: основание с двумя колесами и откидными винтовыми опорами, направляющая колонка со сверлом, привод вращателя, рееч-

225

ный механизм подачи сверла, устройство для подачи воды в зону сверления и аппаратура управления.

Глубина сверления вертикальных отверстий 200 мм, частота вращения шпинделя 12,8 с–1, скорость сверления вертикальных отверстий 10…12 мм/мин.

66. Каковы особенности эксплуатации электрических шлифовальных машин?

Электрические шлифовальные машины применяют для выполнения технологических операций при монтаже металлоконструкций, на сварочных, отделочных, электромонтажных, арматурных и других работах.

Рабочим органом шлифовальных машин служат абразивные круги различных геометрических форм и диаметров. По характеру движения рабочего органа различают вращательные и плоскошлифовальные машины. У плоскошлифовальных машин рабочим органом являются одна или две платформы со шлифовальной шкуркой, которые совершают орбитальное и плоскопараллельное движение относительно обрабатываемой поверхности.

Главным параметром вращательных шлифовальных машин является диаметр абразивного круга.

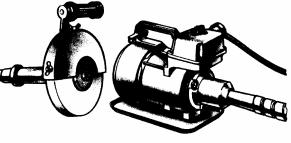

Прямые шлифовальные машины (рис. 155), у которых оси рабо-

чего органа параллельны или совпадают, применяют для очистки металлоконструкций от коррозии, зачистки сварных швов, чугунного или сварного литья, шлифования различных металлических поверхностей, подготовки фасок под сварку и других работ.

Рис. 155. Прямая шлифовальная машина

226

В целях безопасной эксплуатации вращательных шлифовальных машин, во избежание разрушения абразивного круга недопустимо превышение частоты вращения шпинделя по сравнению с частотой, указанной на круге. Круги имеют различную зернистость и твердость. Их правильный выбор во многом определяет производительность машин и качество обработки поверхностей.

Угловые шлифовальные машины (рис. 156), у которых оси ра-

бочего органа и приводы расположены под углом 90°, предназначены для шлифования поверхностей металлических изделий и строительных конструкций, очистки металлоконструкций от коррозии в труднодоступных местах, отделки бетонных и мозаичных полов, а также для резания труб, листового металла, профильной и угловой стали.

Рис. 156. Угловая шлифовальная машина

Каждая шлифовальная машина состоит из электродвигателя, одноступенчатого редуктора, шпинделя в сборе, на котором крепится шлифовальный круг, корпуса из стеклонаполненного полиамида, армированного алюминием защитного кожуха и виброизолированных рукояток. Причем прямые шлифовальные машины комплектуются плоскими шлифовальными кругами прямого профиля типа ПП и плоскими кругами с выточкой типа ПВ, которые применяются при плоском и круглом шлифовании, а также для различных зачистных работ.

Угловые машины комплектуются чашечными цилиндрическими кругами типа ЧЦ и чашечными коническими кругами типа ЧК также для шлифования и зачистных работ. Кроме того, в комплект

227

входят круги типа 5П, предназначенные для шлифования резьбы и заточки многолезвийных инструментов, а также круги типа Д для резки металла.

Угловые шлифовальные машины комплектуются кругами диаметром 80…125 мм. Рабочая скорость кругов 40 м/с, частота вращения шпинделя 55…65 с–1.

Шлифовальные машины с гибким валом (рис. 157) применяют для шлифования и полирования различных поверхностей (металлических, цементных, гранитных, мраморных), зачистки сварных швов, подгонки деталей при сборке, а также очистки металлоконструкций от коррозии.

Рис. 157. Шлифовальная машина с гибким валом

Ручные труборезы разработаны на базе угловых электрических шлифовальных машин, в качестве режущего органа у которых предусмотрены армированныеабразивные круги диаметром 180…230 мм.

Основные параметры труборезов – номинальный диаметр и толщина стенки обрабатываемых труб. Резание труб труборезами осуществляется двумя методами: врезанием и обкаткой – в зависимости от диаметра трубы. Метод врезания применяется для труб диаметром не более 70 мм, диаметр абразивного круга 230 мм. Для резки труб больших диаметров используют метод обкатки, при котором труборез вращают вокруг трубы, установив абразивный круг перпендикулярно ее оси. Количество проходов при обкатке определяется толщиной стенки трубы.

228

67. Каковы принципы построения и функционирования электрических резьбозавертывающих машин?

К этим машинам относят гайковерты и шуруповерты, широко применяемые в строительстве при производстве строительно-мон- тажных, ремонтных, санитарно-технических, отделочных, электромонтажных и других работ.

Электрические гайковерты применяют для механизированной сборки, затяжки и разборки резьбовых соединений при монтаже и демонтаже строительных конструкций, трубопроводов, вентиляционных систем и оборудования. Рабочим органом гайковертов служит сменный наконечник с внутренним шестигранником (ключом), надеваемый на гайку или головку болта. Кроме того, гайковерты с шарнирным ключом предназначены для ведения сборочных работ в стесненных и труднодоступных местах.

Затяжка резьбового соединения происходит при сообщении ключу ударных импульсов от ударного механизма машины с определенной энергией и частотой. В зависимости от реализуемой частоты ударов различают редкоударные гайковерты с частотой ударов до 3 с–1 и частоударные – с частотой ударов свыше 3 с–1.

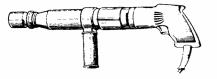

Редкоударные гайковерты (рис. 158) предназначены для затяжки резьбовых соединений диаметром до 18…48 мм редкими мощными ударами одинаковой энергии, в 15…25 раз превышающей энергию единичного удара частоударной машины. Составными частями гайковерта являются: корпус, электродвигатель с вентилятором, редуктор, ударно-вращательный механизм, специальная эксцентриковая муфта, рукоятка со вставными выключателем и переключателем направления вращения шпинделя. Главными параметрами редкоударных гайковертов являются энергия удара (Дж) и частота удара (с–1), момент затяжки (Н·м) и время затяжки (с).

Рис. 158. Электрический редкоударный гайковерт

229

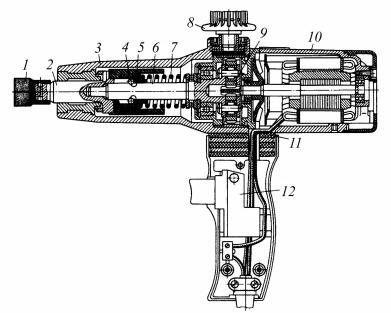

Рис. 159. Электрический частоударный гайковерт: 1 – сменные головки; 2 – кулачки шпинделя; 3 – корпус; 4 – шарики; 5 – подпружинный ударник; 6 – приводной вал; 7 – рабочая пружина; 8 – вспомогательный выключатель; 9 – планетарный редуктор; 10 – электродвигатель; 11 – элементы защиты; 12 – выключатель

Частоударные гайковерты (рис. 159) предназначены для за-

винчивания и затяжки неответственных резьбовых соединений общего назначения, а редкоударные – для тарированной затяжки (до заданного момента) высокопрочных ответственных и средней прочности соединений, а также высокопрочных болтов.

Частоударные гайковерты предназначены для затяжки резьбовых соединений диаметром до 20 мм и развивают момент затяжки до 125…320 Н·м. Удары наносятся периодически до выключения двигателя. Процесс затяжки осуществляется за 110…200 ударов, причем энергия изменяется от удара к удару. Продолжительность затяжки составляет не более 5 с.

230