книги / Управление предприятием

..pdfНо Брэнсон не только медийная фигура. Он сам стоит во главе своей компании и определяет стратегию развития бизнеса, воплощает корпоративную культуру, принимает участие в управлении и жизни компании.

Например, в Virgin Atlantic работает более 9 тыс. сотрудников. Управленческая структура простая: три уровня власти, 13 руководителей направлений. В компании все основано на доверии к «нижестоящим» звеньям. Каждый сотрудник может напрямую обратиться к Брэнсону, а он может принимать участие в рабочем процессе. Ричард Брэнсон лично встречает опаздывающие рейсы. В компании есть четко сформулированные ценности. И это во многом личные ценности и стандарты Брэнсона, его понимание мира и бизнеса. Стандарты и правила работы сотрудники устанавливают себе сами в рамках этих ценностей.

Взгляды Брэнсона, касающиеся ведения бизнеса:

1.Готовность идти на риск.

2.Противопоставление лидеру (ни одна компании Брэнсона не является лидером на рынке. Например Virgin Atlantic противопоставля-

ется British Airways).

3.Диверсификация (совмещение под одним брендом разных видов бизнеса помогает снизить риски).

4.Ориентация на потребителя. Продукт должен быть инновационным, лучшего качества, обладать оптимальным соотношением «цена/качество».

5.Отношение к сотрудникам. У Бренсона есть принцип «Поставь сотрудника на первое место». Это признание ценности «человеческого капитала» во многом обусловило результаты компании.

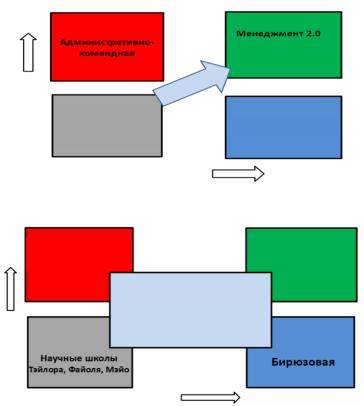

Общий тренд развития теории и практики управления сегодня сместился от крайних форм к центру. Все больше российских компаний демонстрируют отдельные проявления системы управления, реализованных в парадигме «Менеджмента 2.0» (рис. 81).

В заключение главы стоит отметить, что в реальности парадигм управления намного больше, чем три, рассмотренные в этой главе. Причем даже не обязательно, что описанные парадигмы встречаются в «чистом» виде. Мы вычленили эти виды моделей управления для того, чтобы показать «крайние» точки, основные значимые для управления векторы: структура, сотрудники. Превалирование ие-

171

рархии может привести к административно-хозяйственному типу управления – бюрократизации, формализации и в конечном итоге потере устойчивости предприятия. Уход в сторону власти сотрудников чреват потерей эффективности компании, в том числе за счет роста стоимости коммуникации. И тот, и другой варианты в чистом виде могут привести компанию к кризису. Пропорция этих составляющих на каждом конкретном предприятии своя. И зависит от многих условий (рис. 82).

Холизм

|

|

Менеджмент 2.0 |

Административно- |

||

командная |

|

|

|

|

|

Научные школы Тейлора, Файоля, Бирюзовая

Мэйо

Интеллект

Рис. 81. Тренд в управлении

Холизм

Административно- |

|

командная |

Менеджмент 2.0 |

Система

управления

предприятием

|

|

|

|

Научные школы |

|

||

Бирюзовая |

|||

Тейлора, Файоля, |

|

||

Мэйо |

|

|

Интеллект

Рис. 82. Факторы, влияющие на тип парадигмы управления

Управление бизнесом – не линейный процесс. Он намного сложнее и многограннее, чем мы можем себе представить. Поэтому предлагаем рассматривать модели как определенную ступень на пути дальнейшего познания и не пытаться свести всю реальность к искусственным схемам.

172

Вопросы для закрепления материала

1.Назовите элементы универсальной модели системы управления компанией.

2.Поясните, что такое «стиль принятия решений», «характер

иформы коммуникации». Приведите примеры реальных компаний.

3.Что такое парадигма управления предприятием? Какие основные парадигмы вы знаете?

4.Какие наименования осей абсцисс и ординат используются для классификации парадигм управления?

5.Какие парадигмы управления вы разместите в трех квадрантах схемы. Объясните логику расположения моделей в каждом квадранте.

6.Опишите особенности «бирюзовой» модели управления.

7.Опишите процесс принятия решений в иерархической мультиинтеллектуальной компании. По возможности приведите примеры реальных компаний.

173

Глава 6. СОВРЕМЕННЫЕ КОНЦЕПЦИИ УПРАВЛЕНИЯ ПРЕДПРИЯТИЕМ

В предыдущих главах мы рассмотрели теоретические основы управления. Применение этих идей на практике привело к появлению множества концепций, комплексных методик решения управленческих задач на предприятиях. В рамках этой главы мы рассмотрим наиболее часто используемые в управленческой практике.

6.1. Бережливое производство

Современные идеи управленческой науки, родились где-то над просторами Тихого океана, между Соединенными Штатами Америки и Японией.

Дело, собственно, было так. В августе 1945 года США нанесли два ядерных удара по японским городам Хиросима и Нагасаки. Военная необходимость этих ударов была в высшей степени сомнительной. Их цель состояла не столько в нанесении ущерба милитаристской Японии, сколько в демонстрации Советскому Союзу новых военных возможностей Соединенных Штатов Америки.

Япония безоговорочно капитулировала. И начала послевоенное развитие в условиях полуоккупации со стороны Америки. В то же время она пользовалась масштабной программой помощи в восстановлении народногохозяйства состоронытехжесамых СоединенныхШтатов.

В рамках этой программы для помощи в проведении национальной переписи населения в Японию приехал молодой перспективный американский ученый, специалист в области статистического контроля, Эдвард Деминг. Его лекции пользовались в Японии неожиданно большой популярностью.

Методы статистического контроля качества и идеи цикла непрерывного совершенствования качества очень точно совпали с общественными настроениями и ожиданиями послевоенной Японии, органично вписались в картину мира.

Идеология «управления изменениями», постоянного «стремления к совершенству» оказалась очень созвучна японскому менталитету. Для японского крестьянина совершенно нормально после завершения основных работ на своей рисовой плантации взять маленькую деревянную палочку и приступить к пикировке рисовых ростков. Методично: один росток за другим. И так по всей плантации. Вот уж где врождённое стремление к постоянному совершенствованию.

174

Совместно с Уолтером Шухартом Эдвардс Деминг разработал мо-

дель цикла непрерывных улучшений.

Это самый простой алгоритм действия менеджера для выстраивания процесса и достижения целей. Он предполагает ряд последова-

тельных шагов: планирование – действие – изучение результатов – корректировка. Этап корректировки органично переходит в этап планирования следующего цикла.

Идеи Деминга – Шухарта нашли отражение в философии кайдзен и были наиболее полно реализованы в производственной модели Toyota (TPS) (рис. 83–85).

Рис. 83. Цикл непрерывных улучшений Деминга – Шухарта

Производственная модель Toyota (TPS) считается вторым после конвейера Форда важнейшим изобретением в сфере организации производства.

TPS связана с именем Таичи Оно, выдающегося японского инженера и бизнесмена, председателясовета директоровкомпании«Toyota».

Таичи Оно разработал систему организации производства «Канбан» и принципы тотального управления качеством, которые состави-

ли основу Toyota Production System (TPS).

Подход основывается на философии кайдзен (дзен – прозрение

впознании собственной природы; кай-дзен – перемены к лучшему), то есть постоянного совершенствования всех процессов на предприятии,

втом числе на производстве, снабжении, сбыте, оргструктуре, регла-

175

ментах, деловых практиках, личностных взаимоотношениях. Причем, делать это необходимо постепенно и последовательно, улучшая существующую систему, внедряя небольшие изменения.

Рис. 84. Миграция идей

Рис. 85. Бережливое производство

176

А в 70-е годы принцип небольших, но постоянных улучшений, доказавший свою эффективность на японских предприятиях, вернулся в Европу в виде концепции «Бережливого производства». То есть термин «бережливое производство» (lean production) – это своего рода интерпретация идей модели Toyota американскими исследователями.

Таким образом, появилась не просто методика, но управленческая концепция, включающая работу на стыке нескольких сфер. Она предполагает синхронную работу по трем направлениям: оптимизация производственных процессов, выстраивание управленческой инфраструктуры и изменение образа мышления (а следовательно, поведения) сотрудников в сторону открытости и личной ответственности.

Вот три главных принципа «Бережливого производства»:

1. Направленное выявление и устранение потерь. Работники должны предотвращать потери. Таичи Оно называет семь видов потерь на производстве: перепроизводство, излишние перевозки, складские запасы, излишние операции, совершаемые работниками, чрезмерное количество документов, брак, ожидание. Во-первых, надо научить людей идентифицировать эти потери и предотвращать их. В Toyote предложили, как это сделать. Это методика «пять вопросов «для чего?». Ее суть в том, чтобы задавать этот вопрос, пока не прояснится, для чего совершается то или иное действие.

С предотвращением потерь тесно связано требование четко формулировать задачи. То есть должностные инструкции формулируются максимально точно и кратко. В них должно быть описано содержание работы, последовательность операций, график выполнения и ожидаемый результат.

Другой рецепт – устранение потерь и стандартизация. Выделить и формализовать все повторяющиеся операции производственного процесса. Что касается операций, которые не поддаются формализации, предлагается их постоянно анализировать. Ведь компания развивается и то, что могло считаться уникальным в один момент времени, станет обычным в другой.

КЕЙС

Отец-основатель Amazon, Джеф Безос, так говорит о внедрении системы бережливого производства в своей компании:

«Уменьшение количества дефектов и повышение качества работы – вот важнейшая часть нашей корпоративной культуры и одна из причин

177

нашей популярности у покупателей. Этому я учился по ходу дела. Под “учился” я имею в виду, что освоил несколько полезных методик вроде “шести сигм” и “бережливого производства”. По натуре я очень внимателен к мелочам, так что могу быть неплохим управленцем – у меня есть на это чутье, но я не знал, как организовать повторяющиеся процессы и понять, нужны ли они вообще. Но для Amazon очень важен именно способ выполнения. Возьмем, к примеру, количество обращений клиентов на единицу проданного товара. Клиенты ведь связываются с нами, только если что-нибудь не так. Поэтому мы стараемся уменьшить количество обращений – и уже двенадцать лет с каждым годом мы работаем лучше. Это и есть то самое управление производством, о котором столько говорят. Мы стремимся совершенствовать рабочие процессы в самых разных областях. Естественно, начали с наших центров реализации и клиентских сервисных служб, но потом обнаружили, что этот принцип вполне годится и для многих других участков. Когда у вас нет опыта управления упорядоченными процессами, вы все это воспринимаете как бюрократию. Но отлаженные процессы – это не бюрократия. Бюрократия – это бессмысленные процессы; у нас этого тоже хватает».

2. Вовлечение сотрудников в процесс непрерывного совершен-

ствования. Этот шаг обеспечивается следующими инструментами: система 5S, система TPM (система комплексного ухода за оборудованием станочник– механик– мастер), системакайдзен-предложений.

Система кайдзен-предложений – когда каждый сотрудник компании может подать предложение, касающееся улучшения на предприятии (начиная от повышения эффективности работы, экономии ресурсов, заканчивая условиями труда). Это, наверное, одно из главных преимуществ системы «Бережливого производства», так как именно ее реализация создает наибольшую вовлеченность сотрудников в работу предприятия.

Система 5S – управленческая методика эффективной организации рабочего пространства. 5S – это:

–систематизация (все предметы находятся в конкретном месте, куда есть легкий доступ);

–соблюдение порядка и чистоты;

–сортировка (документация и / или предметы располагаются на рабочем месте, исходя из частоты их применения; сюда же входит ликвидация всего, в чем уже нет потребности);

178

–стандартизация (рабочие места организуются по одному и тому же принципу);

–совершенствование (установленные стандарты и принципы постоянно улучшаются).

Обмен информацией. Вполне понятно, что некоторые задачи компании не могут быть решены силами одного сотрудника. Компании все чаще создают для этих целей команды. Поэтому на первый план выходит вопрос правильно выстроенной коммуникации, где четко оговорены правила обмена информацией. Прежде всего, для этого необходимо

точно сформулировать, в каком режиме и какую информацию дол-

жен предоставлять сотрудник. Если сотрудник знает, как и кем будет использован созданный им продукт, он будет доводить его до совершенства, опираясь на свои знания о клиенте и обратную связь.

Другой важный аспект «правильной» коммуникации – единство понимания. Каждый сотрудник должен четко представлять, какую работу ему предстоит сделать, и не тратить время на лишние прояснения.

3. Устранение проблем здесь и сейчас. Гемба – это место, где формируется продукция или предоставляются услуги. Проблемы решаются там, где они возникли. На рабочих местах. В цехах. На полигоне.

Уклиента. Не в кабинете директора, а у станка с участием директора. Устранение проблем происходит «решительно» и «быстро». Задача менеджеров выстроить все процессы так, что чтобы можно было эффективно определять и разрешать проблемные ситуации. Для этого используется метод научного эксперимента, когда идея улучшения предлагается вместе с показателями эффективности. Затем эта гипотеза тестируется в реальных условиях и в случае успеха становится нормой.

В этом вопросе также есть ряд моментов, которые необходимо учитывать:

1. Проблему должен устранять виновник ее возникновения. Только тот, кто знает и понимает причины появления проблемы, сможет справиться с решением задачи в короткие сроки.

2. Решать проблемы нужно там, где они появились. Более эффек-

тивно устранить проблему можно, находясь «внутри» процесса. Это предотвращает потерю времени на то, чтобы внешние специалисты «вникли» в суть, а также способствует обучению допустивших ошибки.

3. Решать проблемы нужно быстро. Чем скорее начнется устранение проблемы, тем проще будет выяснить ее причину, собрать информацию и справиться с ней.

179

Применение системы «Бережливого производства»

Мы уже говорили о том, что изначально Lean-технологии внедрялись на крупных машиностроительных предприятиях с массовым или крупносерийным типом производства.

В России система начала внедряться примерно в 2004 году. И в течение трех лет показала впечатляющие результаты.

К2017 году итогом использования бережливого производства

вРоссии и мире стало:

высвобождение 25 % производственных площадей в электронной промышленности;

ускорение производства в авиационной промышленности

в4 раза;

увеличение производительности в области цветной металлургии на 35 %;

сокращение объема отходов фармацевтической промышленности в 5 раз;

в области производства товаров народного потребления – увеличение производства на 55 %;

высвобождение 20 % производственных площадей в автомобильной промышленности.

Что касается конкретно российских компаний, то Lean-

технологии в своей работе сегодня используют ОК «Русал», ЭПО «Сигнал», ВСМПО-АВИСМА, ПАО «КАМАЗ», ПГ «Группа Газ»,

ООО«ЕвроХим» другие крупнейшие компании.

Скейсом ПАО «КАМАЗ» можно ознакомиться в прил. 8. С кейсом «Иркутский авиационный завод» можно ознакомиться в прил. 9.

Несмотря на то что система бережливого производства активно внедряется в разных сферах, у нее есть свои ограничения. Например, она в полном объеме довольно сложно реализуема в инновационной деятельности, стратегическом планировании, экспериментах. Наиболее ярко ее преимущества проявляются на стандартных процессах или элементах.

6.2. Процессное управление

(Business Process Managment – BPM)

Сегодня во многих источниках смешиваются понятия «процессный подход в организации управления» и «управление предприятием на основе видения и структурирования управленческих процессов».

180