книги / Основы проектирования сборочно-сварочных приспособлений

..pdf

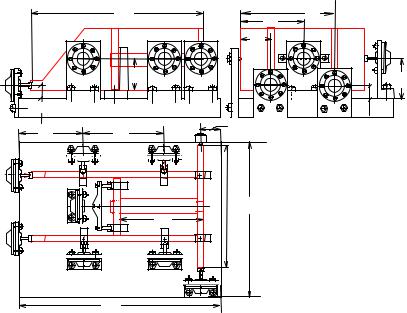

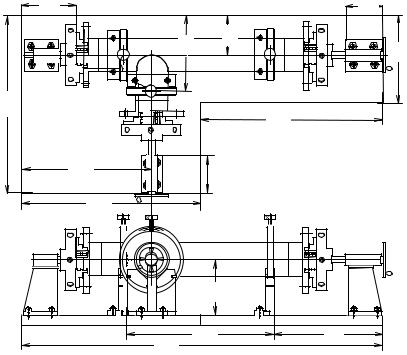

Для базирования труб 1, 2 по наружной поверхности в качестве установочных элементов применим опорные призмы – одну широкую для трубы 2 и две узких для трубы 1. При базировании фланцев 3 по их внутренним поверхностям, принятым за главную базу, и торцевым поверхностям как дополнительным базам в качестве базирующих элементов применим самоцентрирующиеся устройства – трехкулачковые патроны, аналогичные показанным нарис. 4.14.

Рис. 5.2. Принципиальная схема приспособления для сборки трубной конструкции

Итак, для сборки конструкции потребуется три призматических опорных элемента и три трехкулачковых патрона. Один патрон устанавливается неподвижным, два других должны выполнять функцию опорно-зажимных элементов и установлены на отводящиеся центры. Прижим труб к призмам осуществляется ручным винтовым прижимом, который крепится непосредственно на призму с помщью хомутика. После выбора всех опорных, установочных и зажимных элементов вычерчивается схема приспособления, которая и показана на рис. 5.2.

61

5.4. Компоновка приспособления

Компоновка приспособления представляет собой эскиз сборочного чертежа приспособления с вычерчиванием корпуса, опорных элементов, зажимных механизмов и приводов, с учетом их удобного размещения, в двух-трех проекциях (рис. 5.3). Они должны давать достаточную информацию о конструкции приспособления.

Чертеж рекомендуется начинать с изображения изделия в тонких (или цветных) линиях, а затем дополнять его изображениями опорных элементов и зажимных устройств в соответствующих положениях относительно деталей собираемой (свариваемой) конструкции и оформлением корпуса приспособления. На чертеже проставляются основные габаритные размеры и размеры, позиционирующие опорные и зажимные элементы. При этом размеры деталей приспособления и их форма задаются интуитивно, без расчета, но необходимо стремиться использовать типовые, унифицированные, нормализованные и стандартные детали, узлы и механизмы. Выбор конструкции опорных элементов осуществляется с учетом выбранных баз и способа базирования.

В соответствии с указанными выше рекомендациями приведем пример выполнения компоновок сборочных приспособлений для рамной и трубной конструкций. При компоновке используем нормализованные и стандартные детали, узлы и механизмы из комплекта УСПС. В качестве корпуса приспособления используются базовая плита, угольники опорные и крепежные соответствующих размеров, обеспечивающие требуемую жесткость. С учетом размеров деталей и габаритов собираемой конструкции, предварительно назначенного усилия прижима в качестве приводов прижимов выбрана диафрагменная (мембранная) пневмокамера. Такие приводы надежны в работе и могут выдерживать до износа от 6 105 до1 106 включений. При диаметре диафрагмы 150 мм и при давлении в пневмосети 4 ат усилие на штоке пневмокамеры составит 325 кгс.

62

|

1000 |

600 |

|

|

400 |

|

|

200 |

|

200 |

260 |

84 |

|

84 |

400 |

500 |

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

800 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

500

1250

Рис. 5.3. Компоновка приспособления для сборки рамы

В компоновке сборочного приспособления для трубной конструкции также используются необходимые элементы из УСПС, за исключением самоцентрирующихся патронов, которые в комплект УСПС не входят. Вместо самоцентрирующихся патронов для базирования фланцев можно, конечно, использовать из комплекта УСПС пальцы, но в этом случае приспособление можно использовать лишь для сборки конструкции одного типоразмера. Использование же самоцентрирующихся патронов позволит осуществлять сборку конструкций более широкой номенклатуры типоразмеров, что повышает универсальность приспособления. Чертеж компоновки приспособления показан на рис. 5.4.

63

1330

400 |

300 |

605 |

300 |

660 |

1310

1000

1300

300

360 |

1210 |

900 |

2610

Рис. 5.4. Компоновка приспособления для сборки трубной конструкции

После эскизной проработки компоновки приспособления необходимо выполнить детальную проработку чертежа компоновки приспособления. Затем выполняется кинематический и силовой расчет зажимных устройств, прочностной расчет деталей и узлов приспособления.

В прил. 1 представлена Лабораторная работа № 1, в которой отражено практическое применение теоретического материала, изложенного в гл. 1–5.

64

Контрольные вопросы к главе 5

1.В чем отличие и особенности сборочных и сварочных приспособлений?

2.Какие бывают приводы зажимных устройств?

3.Назовите типы приспособлений.

4.Что такое схема приспособления и ее компоновка?

5.Перечислите основные требования, предъявляемые к приспособлениям.

6.Назовите элементный состав приспособления.

7.Что такое базирование и комплекты баз?

8.Дайте определение Правила шести точек.

9.Какие классификационные признаки баз вы знаете? Перечислите.

10.Перечислите типовые схемы базирования деталей в конструкции.

11.Какие приемы и способы базирования призматических деталей используют в приспособлении?

12.Какие существуют приемы и способы цилиндрических деталей в приспособлении?

65

ГЛАВА 6. ОСНОВЫ МЕТОДИКИ ОПРЕДЕЛЕНИЯ УСИЛИЙ ЗАЖИМА ДЕТАЛЕЙ ПРИ СБОРКЕ И СВАРКЕ КОНСТРУКЦИЙ

Расчет сборочно-сварочных приспособлений производится

вдве стадии:

–определение необходимых усилий зажатия деталей собираемой конструкции;

–расчет элементов конструкции сборочно-сварочного приспособления на прочность и жесткость под действием этих усилий, а также усилий, моментов, возникающих в изделии в процессе сварки и последующего остывания и усадки сварных швов.

6.1. Определение усилий зажима деталей при сборке конструкции

При сборке рамных, решетчатых, оболочковых и других конструкций в сборочных приспособлениях, когда требуется лишь обеспечить сохранение контакта деталей с базирующими элементами, заданных зазоров или их отсутствие между сопрягаемыми деталями, удержание деталей от возможного их сдвига в процессе простановок прихваток, расчет усилий зажима деталей расчетными методами весьма трудоемок, а часто невозможен. В этом случае, учитывая конкретные условия компоновки приспособления, свойства материала деталей, в частности величину σт, усилие каждого прижима выбирают в пределах 200–600 кгс. Как показывает производственный опыт многих предприятий, такие усилия прижима вполне достаточны для обеспечения условий, отмеченных выше.

При сборке продольных стыков и выравнивания торцевых кромок обечаек, сборке обечайки с днищем с использованием винтовых, пневматических или гидравлических стяжек и струб-

66

цин необходимые усилия можно рассчитать с помощью формул, представленных в табл. 6.1.

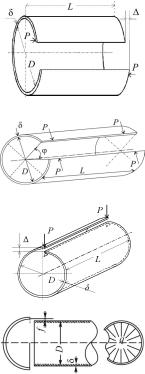

Некоторые значения требуемых усилий для сборки обечаек, выполненных из стали с Е = 2,06 105 МПа, G = 7,92 104 МПа, представлены на графиках (рис. 6.1, 6.2) в зависимости от δ, D, при постоянных L = 1500 мм, ∆ = 50 мм, φ ≈ 10° (0,17 рад).

а |

б |

Рис. 6.1. Усилия, необходимые для сборки обечайки: а – по схеме 1; б – по схеме 2; кривые 1–5 – диаметры обечаек, соответственно 800, 1000, 1200, 1600, 2000 мм

а |

б |

Рис. 6.2. Усилия, необходимые для сборки обечайки: а – по схеме 3; б – по схеме 4; кривые 1–5 – диаметры обечаек, соответственно 800, 1000, 1200, 1600, 2000 мм; ∆ = 0,03 D мм, f = 2 10–3 D мм

67

Таблица 6.1

Расчет усилий при сборке оболочковых конструкций

№ |

Схема сборки |

Расчетная формула |

Условия |

||||||

п\п |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Обычно |

|

|

|

|

|

|

|

|

|

∆ < 70 мм; |

|

|

|

|

∆ G L3 δ3 |

G – модуль |

||||

1 |

|

Р = |

|

|

|

|

|

сдвига, кгс/cм2 |

|

|

0,9π D3 (l2 +δ2 ) |

||||||||

|

|

|

|

|

|

|

|

|

l = π D, мм – |

|

|

|

|

|

|

|

|

|

периметр обе- |

|

|

|

|

|

|

|

|

|

чайки |

2 |

|

P = |

ϕE L δ3 |

φ ≤ 0,17 рад; |

|||||

|

|

|

|

|

|

1 рад = 57,29° |

|||

|

6πD |

2 |

|

|

|

||||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

∆ < |

|

|

|

|

|

3 |

|

|

|

(0,02…0,04) D; |

3 |

|

P = |

∆E L δ |

|

меньшим δ со- |

||||

|

1,5πD3 |

||||||||

|

|

|

|

ответствует |

|||||

|

|

|

|

|

|

|

|

|

большее ∆ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

f ≤ 2 10–3D; |

4 |

|

q = |

53 f E δ |

E – модуль уп- |

|||||

|

D3 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

ругости, кгс/cм2 |

|

|

|

|

|

|

|

|

|

|

|

6.2.Определение перемещений и деформаций

взоне сварных соединений при сварке

Более сложным является расчет усилий, необходимых для удержания и исключения деформирования изделий в процессе сварки и последующего охлаждения. В этом случае вначале необходимо определить возможные деформации и перемещения

68

взоне сварных соединений. В простейших элементах сварных конструкций перемещения и деформации определяются расчетным путем с использованием методов теории сварочных деформаций или на основе экспериментальных данных. Затем с использованием найденных значений перемещений или деформаций рассчитываются усилия и моменты, которые необходимо приложить к изделию в зоне действия этих деформаций или перемещений с целью их компенсации или минимизации во время сварки или остывания.

Впроцессе сварочного нагрева в свариваемых деталях появляются временные, а по окончании сварки в сварном соединении образуются остаточные напряжения и деформации.

При сварке свободных листов равной ширины (h = h1) в соединении наблюдается продольное ∆L и поперечное ∆h укорочение вследствие сокращения металла шва и околошовной зоны

внаправлении и перпендикулярно оси шва, а при неравномерном распределении остаточных напряжений по толщине листа или при односторонней сварке с разделкой кромок возникает еще и потеря устойчивости листа с прогибом f и угловая деформация с углом β (рис. 6.3, а, б). Подобные перемещения и деформации имеют место в тавровых балках, в оболочках при сварке продольных и кольцевых швов (рис. 6.3, в, г, д). В сложных конструкциях одновременно могут возникать несколько видов перемещений и деформаций.

Продольное укорочение ∆L (см) определяются по формуле

∆L=Рус L [(h0 –b0 )δ E], |

(6.1) |

где Е – модуль упругости материала, кгc/cм2; L, h0, δ – соответственно длина, общая ширина и толщина листов cм; Рус – усадочная сила, кгс, а b0 = 3,92·10–3qn/2δ – ширина зоны действия усадочной силы, см. Усадочная сила Рус в стыковых, нахлесточных и тавровых сварных соединениях из низкоуглеродистых и низколегированных сталей, а также алюминиевых сплавах определяется выражением

69

Рус = (5…7)·qп, |

(6.2) |

где qп = 0,24η·Iсв·Uд/ vсв, – погонная энергия сварочного нагрева, кал/с; Uд – напряжение дуги, В; Iсв – ток сварки, А; η = 0,7…0,8 – коэффициент теплового вложения в шов от источника тепла, vсв – скорость сварки, см/с. При сварке втавр двумя угловыми швами расчетную погонную энергию сварки принимают равной

1,15 qп.

|

|

∆l |

|

|

А |

Б |

|

Б |

∆ho/2 |

∆ho/2 |

L |

|

||

β/2 |

А |

|

β/2 |

|

ho - ∆ho

ho

а |

б |

|

|

Вид А |

|

|

f |

δс |

|

А |

|

||

e |

ус |

||

|

|||

|

|

δп |

|

Pус |

Pус |

|

в

г |

д |

Рис. 6.3. Перемещения и деформации в сварных листовых конструкциях

Для прерывистых швов величину усадочной силы определяют из выражения

70