книги / Основы проектирования сборочно-сварочных приспособлений

..pdf

Их выполняют из высокоуглеродистых сталей типа У10А и термически обрабатывают до твердости HRC 58…62 в местах губок и до твердости HRC 39…45 в хвостовой части. Угол конуса цанги α = 30…40°. При меньших углах возможно заклинивание цанги. Угол конуса сжимающей втулки делают на 1° меньше (рис. 7.8, а) или больше (рис. 7.8, б) угла конуса цанги. Цанги обеспечивают концентричность установки в пределах 0,02…0,05 мм. Базовую поверхность заготовок должна иметь чистовую обработку.

Сила затяжки цанги при отсутствии упора (см. рис. 7.8, а)

α |

|

|

|

||

Р = (Q +Q')tg |

|

+ϕ |

, |

(7.11) |

|

2 |

|||||

|

|

|

|

||

где Q – суммарная сила зажима, распределенная по базовой поверхности заготовки; Q' – сила сжатия лепестков цанги для выбора зазора между ее губками и заготовкой; φ – угол трения между цангой и втулкой.

Суммарная сила зажима Q определяется как

Q = K (M 2  r2 ) + P2 . f1

r2 ) + P2 . f1

Силу Q' находят из выражений: для трехлепестковой цанги

Q' = 600 |

∆D3s |

, |

l3 |

для четырехлепестковой цанги

∆D3s Q' = 200 l3 ,

где r – радиус базовой поверхности заготовки; М – момент, передаваемый цангой; Р – осевая сила, сдвигающая заготовку; f1 –

101

коэффициент трения между заготовкой и цангой; К – коэффициент запаса; D – наружный диаметр поверхности лепестка в мм (см. рис. 7.8, а); s – толщина стенки лепестка, мм; α1 – половина угла сектора лепестка цанги; l – длина лепестка, мм, от места задела до середины конуса.

Разжимные оправки различных конструкции показаны на рис. 7.9. Для оправки (рис. 7.9, а) силу затяжки определяют по формуле. Оправка с выдвижными радиальными сухарями 1 (рис. 7.9, б) используется для установки толстостенных заготовок (деталей) 2 с грубообработанной или черновой базой. Силу Р на штоке можно подсчитать, используя формулу для клина, приняв в ней φ1 = 0:

|

|

|

α |

|

|

|

|

|

|

cosϕ3 sin |

|

+ϕ2 |

|

|

|

||

|

|

|

|

|||||

Р = (Q +W ) |

|

|

2 |

|

|

, |

(7.12) |

|

α |

|

|

|

|||||

|

|

|

|

|

|

|||

|

cos |

|

+(ϕ2 |

+ϕ3 ) |

|

|

||

|

2 |

|

|

|||||

|

|

|

|

|

|

|

|

|

где W – сила, с которой кольцевая пружина оттягивает сухари к центру оправки.

аб

в

Рис. 7.9. Конструкции разжимных оправок

102

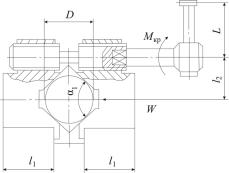

На рис. 7.10 показан двухкулачковый патрон с ручным винтовым приводом, применяемый для установки (базирования) и зажима заготовок.

Рис. 7.10. Универсальный двухкулачковый патрон и схема к его расчету

При зажиме заготовки в двухкулачковом патроне требуется сила W (кгс) зажима на каждом кулачке.

|

α′ |

|

|

|

||||

|

sin |

|

|

|

1 |

|

|

|

|

|

2 |

|

|

||||

W = kP |

|

|

|

. |

(7.13) |

|||

|

|

|

|

|

|

|||

z |

|

|

|

D |

|

|||

|

nf |

|

|

|

|

|||

Величина Pz определяется через крутящий момент, Мкр = = Q·L на торцовом ключе, вращающем винт, который перемещает кулачки патрона при зажиме цилиндрической частизаготовки:

|

f |

1 |

− |

3l |

|

f |

1 |

− |

3l2 |

f ' |

W |

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

l1 |

|

|

l1 |

1 |

2 |

|

|

||||

P =QL |

|

|

|

|

|

|

, |

(7.14) |

|||||||

|

|

α′ |

|

|

|

|

|

|

|||||||

z |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

sin |

|

|

rсрtg(α+ϕпр ) |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

||

где Q = 10…14 кгс – сила, приложенная рабочим на рукоятке; L – длина рукоятки, см; n – число кулачков патрона; D – диаметр зажатой заготовки, мм; k = 1,5 – коэффициент запаса;

103

α = 2°…3°30 – угол подъема резьбы винта; α' = 90° – угол призмы кулачка; φпр – приведенный угол трения в резьбе; f – 0,3…0,5 – коэффициент трения на рабочих поверхностях призм или кулачков; f1 = 0,l…0,15 – коэффициент трения в направляющих пазах кулачков; l – вылет кулачка от его опоры до центра приложения силы зажима, мм; l1 – длина направлящей части кулачка, мм; l2 – расстояние между осью зажимного винта и продольной осью призмы, мм; rср – средний радиус резьбы винта для кулачков, мм.

Контрольные вопросы к главе 7

1.Какие зажимы относятся к простым зажимным устрой-

ствам?

2.Какие основные требования предъявляются к зажимным механизмам?

3.Какие зажимные устройства являются комбинирован-

ными?

4.Как рассчитать силу зажима при использовании винтового зажима?

5.В чем достоинства винтовых зажимов?

6.Какие виды эксцентриков применяются в зажимных устройствах?

7.Приведите формулу расчета силы зажима рычажным устройством.

8.Какие устройства относятся к центрирующим зажимным устройствам?

9.Какие зажимные устройства являются механизирован-

ными?

10.Назовите основные виды зажимных устройств.

11.Какое условие определяет устойчивую работу зажимных устройств с эксцентриками?

12.Чем определяется величина силы, с которой зажимают заготовку винтовым зажимом?

104

ГЛАВА 8. СИЛОВЫЕ ПРИВОДЫ ЗАЖИМНЫХ УСТРОЙСТВ

Основным назначением силового привода в приспособлении является создание исходной силы тяги Q, необходимой для зажима заготовки силой W. В приспособлениях наибольшее широко используют следующие приводы: пневматические, гидравлические, пневмогидравлические, электрические, электромагнитные, магнитные, вакуумные.

8.1. Пневматические приводы

Пневматические приводы состоят из пневмодвигателя, воздухопроводов и пневматической аппаратуры. Рабочим телом в пневмоприводе является сжатый воздух с давлением р = 4...6 кгс/см2 (0,4…0,6 МПа). В пневматических приводах используют различные пневмодвигатели: 1) поршневые; 2) диафрагменные; 3) пневмошланговые.

Поршневые и диафрагменные пневмодвигатели бывают одно- и двустороннего действия. В пневмодвигателях одностороннего действия рабочий ход поршня со штоком производится сжатым воздухом, а обратный ход – под действием пружины, установленной на штоке. Такие пневмодвигатели применяют в случаях, когда при зажиме заготовки требуется большая сила, чем при разжиме.

В пневмодвигателях двустороннего действия рабочий и обратный ход поршня со штоком производится сжатым воздухом. Их применяют, когда при зажиме и разжиме требуется большая сила, например в приспособлениях с самотормозящимися зажимными устройствами. Выбор типа пневмодвигателя следует осуществлять исходя из конкретных условий производства.

Преимущества пневматического привода: быстрота действия – 0,5…1,2 с; постоянство силы зажима (при наличии самотормозящего звена); возможность регулирования силы зажима; простота конструкции и эксплуатации; надежность работы независимо от колебаний температуры окружающей среды.

105

Недостатки пневматического привода: недостаточная плавность перемещения и непостоянство срабатывания рабочих органов, особенно при переменной нагрузке; низкое давление воздуха в магистрали (3–6 атм), что влечет за собой увеличение размеров пневмопривода для создания больших усилий.

Пневматические поршневые двигатели двустороннего действия, предназначенные для пневмосистем различного оборудования и технологической оснастки, выпускаются по ГОСТ 15608-81 в следующих исполнениях:

по способу торможения: 1 – без торможения; 2 – с регулируемым торможением в конце хода;

по виду крепления: 0 – на удлиненных стяжках; 1 – на лапах; 2 – на переднем фланце, 3 – на заднем фланце; 4 – на проушине; 5 – на цапфах;

по выполнению конца штока: 1 – с наружной резьбой; 2 – с внутренней резьбой;

по присоединительной резьбе для подвода воздуха: 1 – с метрической резьбой; 2 – с конической резьбой.

Согласно ГОСТ 15608–81 цилиндры имеют условные графические обозначения (рис. 8.1).

аб

Рис. 8.1. Условное обозначение цилиндров: а – без торможения; б – с торможением

Пример обозначения цилиндра без торможения с креплением на удлиненных стяжках, с наружной резьбой на конце штока, с метрической присоединительной резьбой для подвода воздуха, диаметром D = 100 мм и ходом поршня S = 1000 мм, в климатическом исполнении УХЛ4: пневмоцилиндр 1011–100×1000 – УХЛ4 ГОСТ 15608–8; или с торможением: пневмоцилиндр

2422–050×0320 – О4 ГОСТ 15608–81 (табл. 8.1).

106

Таблица 8.1

Основные параметры пневмоцилиндров по ГОСТ 15608–81

Диаметр, мм |

Статическое усилие на штоке, Н, не менее |

|||||||||

|

|

толкаю- |

тяну- |

|

толкаю- |

|

тяну- |

толкаю- |

тяну- |

|

цилиндра |

што- |

щее |

щее |

|

щее |

|

щее |

|

щее |

щее |

D |

ка d |

|

|

|

при давлении, МПа |

|

|

|||

|

|

0,4 |

|

|

0,63 |

|

|

1,00 |

||

25 |

12 |

160 |

130 |

|

2 40 |

|

200 |

|

380 |

300 |

32 |

250 |

220 |

|

390 |

|

330 |

|

620 |

520 |

|

|

|

|

|

|||||||

40 |

14 |

400 |

350 |

|

6 20 |

|

560 |

|

1020 |

900 |

50 |

15 |

640 |

550 |

|

1000 |

|

870 |

|

1510 |

1390 |

63 |

1000 |

900 |

|

1550 |

|

1450 |

|

2600 |

2350 |

|

|

|

|

|

|||||||

80 |

25 |

1750 |

1560 |

|

2750 |

|

2460 |

|

4300 |

3900 |

100 |

2700 |

2550 |

|

4300 |

|

4000 |

|

6750 |

6350 |

|

|

|

|

|

|||||||

125 |

12 |

4200 |

4000 |

|

6700 |

|

6200 |

|

10500 |

9900 |

160 |

40 |

7200 |

6800 |

|

11400 |

|

10700 |

|

18100 |

17000 |

200 |

11400 |

10800 |

|

17800 |

|

17100 |

|

28400 |

27200 |

|

|

|

|

|

|||||||

250 |

63 |

17700 |

16500 |

|

27800 |

|

26100 |

|

44200 |

41400 |

320 |

80 |

30000 |

28000 |

|

47000 |

|

44100 |

|

74800 |

70100 |

360 |

37600 |

36000 |

|

59700 |

|

56700 |

|

94500 |

90100 |

|

|

|

|

|

|||||||

400 |

90 |

46 800 |

44500 |

|

73700 |

|

70000 |

|

117000 |

111000 |

Основные размеры цилиндров без торможения на удлиненных стяжках приведены в табл. 8.2 и на рис. 8.2.

Таблица 8.2

Основные размеры цилиндров без торможения

D1 |

d |

|

Резьба |

|

B |

l, не |

К |

К1 |

Ход |

|

|

|

|

|

поршня, |

||||||

d2 |

l |

d2 |

l |

более |

||||||

|

|

|

|

|

|

|

|

|

|

S |

25 |

12 |

M10x1,25 |

22 |

- |

- |

38 |

10 |

92 |

115 |

10-250 |

32 |

|

|

|

|

|

45 |

|

|

|

10-320 |

40 |

14 |

M12x1,25 |

24 |

- |

- |

5u |

20 |

98 |

127 |

10-400 |

50 |

18 |

M16x1,5 |

32 |

MI2xI,25 |

24 |

70 |

24 |

106 |

143 |

I0-500 |

63 |

78 |

10-630 |

||||||||

|

|

|

|

|

|

|

|

|

|

107 |

Окончание табл. 8.2

D1 |

d |

|

Резьба |

|

B |

l, не |

К |

К1 |

Ход |

|

|

|

|

|

поршня |

||||||

d2 |

l |

d2 |

l |

более |

||||||

|

|

|

|

|

|

|

|

|

|

S |

80 |

25 |

M20х1,5 |

40 |

MI6xI,5 |

32 |

92 |

28 |

120 |

160 |

I0-800 |

100 |

115 |

170 |

10-1000 |

|||||||

125 |

32 |

M27x2 |

54 |

М24x2 |

48 |

140 |

30 |

130 |

190 |

10-1250 |

160 |

180 |

33 |

203 |

I0-I600 |

||||||

200 |

40 |

М36х2 |

72 |

М30x2 |

60 |

220 |

40 |

142 |

230 |

10-2000 |

250 |

63 |

M42x2 |

84 |

M42x2 |

84 |

275 |

50 |

160 |

255 |

10-2300 |

320 |

80 |

M48x2 |

96 |

M48х2 |

96 |

345 |

67 |

180 |

290 |

10-2500 |

Примечание. Цилиндры D от 25 до 40 мм с внутренней резьбой штока не изготавливают.

Рис. 8.2. Характерные размеры пневмоцилиндратипа21012-DхS-УХЛ4

При расчете пневмоприводов определяют осевую силу Q на штоке поршня, зависящую от диаметра D цилиндра и давления p сжатого воздуха в его полостях.

Расчет осевой силы Q на штоке поршневого привода производится по следующим формулам:

для привода одностороннего действия с возвратной пружиной

Q =[(πD2 pη)/4] −q, |

(8.1) |

для привода двустороннего действия толкающая сила на штоке

Q =[(πD2 pη)] / 4, |

(8.2) |

108

тянущая сила на штоке

Q =[π(D2 −d2 )pη] 4, |

(8.3) |

где D – диаметр поршня пневмоцилиндра, см; р – давление сжатого воздуха, кгс/см2; η – к.п.д (η = 0,85); q – сопротивление пружины возврата при крайнем рабочем положении поршня, кгс; d – диаметр штока пневмоцилиндра, см.

Основные размеры пневмоцилиндров – внутренний диаметр D и ход поршня S. Диаметр D определяется необходимым усилием. Длину цилиндров следует выбирать такой, чтобы ход штока был на 10–20 мм больше расчетного перемещения зажимных элементов.

При решении обратной задачи – определение диаметра пневмоцилиндра – найденный размер диаметра пневмоцилиндра округляют по нормали и по принятому диаметру определяют действительную осевую силу Q на штоке.

В процессе сварки в свариваемом узле могут возникать значительные деформации, которые способны произвести самораскрепление пневматических механизмов зажима. Во избежание этого в приспособлениях для сварки рекомендуется применять пневматические зажимные устройства с самотормозящимся звеном. Для приспособлений применяют пневмоцилиндры

сD = 50…320 мм. Усилиена штоке составляет Q = 60...3000 кгс.

Вряде случаев, когда требуется при небольшом диаметре цилиндра получить большую силу на штоке или когда конструкция приспособления не позволяет применить пневмоцилиндр большого диаметра, применяют цилиндры с двумя или тремя поршнями на одном штоке (рис. 8.3, а). Для вращающихся приспособлений используются, аналогичные, только вращающиеся пневмоцилиндры (рис. 8.3, б).

Толкающая сила на штоке пневмоцилиндра с двумя поршнями определяется по формуле

Q =[π(2D2 −d2 )pη] 4. |

(8.4) |

|

109 |

Тянущая сила на штоке с одинаковым диаметром штока

Q =[π(D2 −d2 )pη] 4. |

(8.5) |

С разными диаметрами штока |

|

Q =[π(2D2 −d2 − d12 )pη] 4, |

(8.6) |

где D – диаметр поршня, см; d1 и d – диаметры штока в полостях цилиндра, см; р – давление сжатого воздуха, р = 4 кгс/см2; η = = 0,85…0,9 – к.п.д. пневмоцилиндра.

1

4

|

2 |

3 |

|

|

|

а |

|

б |

Рис. 8.3. Пневмоцилиндры: а – с двумя поршнями на одном штоке; б – вращающийся; 1 – цилиндр; 2 – поршень; 3 – шток; 4 – муфта воздухоподводящая

Мембранный пневмоцилиндр (диафрагменная камера)

представляет собой замкнутую полость, разделенную эластичной перегородкой – мембраной (диафрагмой) на две части. Эти камеры могут быть одностороннего и двустороннего действия (рис. 8.4) и состоят из: 1 – корпуса; 2 – крышки; 3 – диафрагмы; 4 – опорной шайбы; 5 – штока; 6 – возвратных пружин; 7 – штуцера для привода воздуха; 8 – крепежных болтов.

Мембранные пневмоцилиндры имеют ряд преимуществ перед поршневыми. Они проще в изготовлении, дешевле, долговечнее; отсутствуют утечки воздуха.

110