книги / Машины для строительства, ремонта и содержания автомобильных дорог. Техника и оборудование для ремонта и содержания автомобильных дорог

.pdf

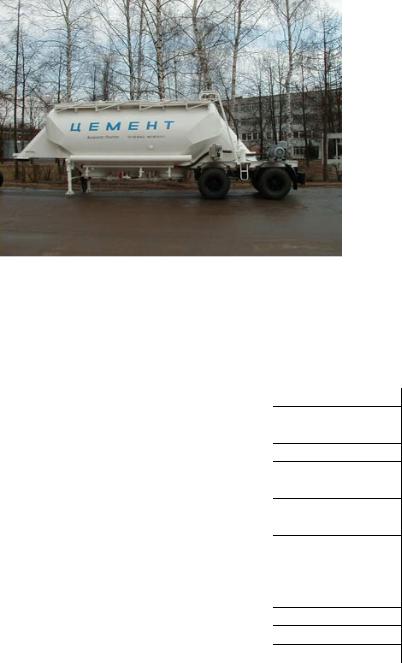

Модель ТЦ-20

Муковозы, зерновозы ТЦ-20 (рис. 8.3) предназначены для бестарной перевозки сыпучих пищевых продуктов (мука, отруби, комбикорм, зерно) по автомобильным дорогам I–III категории условий эксплуатации.

Рис. 8.3. Цементовоз ТЦ-20

Выгрузка материала осуществляется при помощи сжатого воздуха, подаваемого от компрессора, установленного на раме полуприцепа. Возможна установка компрессора на тягаче с приводом от коробки отбора мощности.

Основные технические характеристики: |

|

|

|

Модель |

ТЦ-20 |

|

Объем цистерны, м3 |

17,4 |

|

Масса перевозимого груза, т |

20 |

|

Дальность подачи материала, м |

32 |

|

Тип компрессорна масляный |

БЦМ-01 |

|

Масса снаряженного полуприцепа, т |

6 |

|

Нагрузка на седельное устройство тягача, т |

11,1 |

|

Производительность пневморазгрузки, т/мин |

0,6 |

|

Производительность пневморазгрузки по цементу |

|

|

при подаче материала по резинотканевому рукаву |

1 |

|

диаметром 75 мм, в том числе на высоту 3 м, |

|

|

|

|

|

т/мин |

|

|

Полная допустимая масса полуприцепа, кг |

26000 |

|

Габаритные размеры, мм |

9800/2500/3200 |

111

Модель ТЦ-21

Муковозы, зерновозы ТЦ-21 (рис. 8.4) предназначены для бестарной перевозки сыпучих пищевых продуктов (мука, отруби, комбикорм, зерно) по автомобильным дорогам I–III категории условий эксплуатации.

Рис. 8.4. Цементовоз ТЦ-21

Выгрузка материала осуществляется при помощи сжатого воздуха, подаваемого от компрессора, установленного на раме полуприцепа.

Возможнаустановкакомпрессоранатягачесприводомоткоробкиотборамощности.

Основные технические характеристики: |

ТЦ-21 |

|

|

Модель |

|

|

Объем цистерны, м3 |

23,5 |

|

Масса перевозимого груза, т |

27,5 |

|

Дальность подачи материала, м |

32 |

|

Тип компрессорна масляный |

БЦМ-01 |

|

Масса снаряженного полуприцепа, т |

7,5 |

|

Нагрузка на седельное устройство тягача, т |

15 |

|

Производительность пневморазгрузки, т/мин |

0,6 |

|

Производительность пневморазгрузки по це- |

|

|

менту при подаче материала по резиноткане- |

1 |

|

вому рукаву диаметром 75 мм, в том числе |

|

|

|

|

|

на высоту 3 м, т/мин |

35000 |

|

Полная допустимая масса полуприцепа, кг |

|

|

Рекомендуемый тягач |

МАЗ 642208 |

|

Габаритные размеры, мм |

10300/2500/3900 |

112

Модель ТЦ-25

Муковозы, зерновозы ТЦ-25 (рис. 8.5) также предназначены для бестарной перевозки сыпучих пищевых продуктов (мука, отруби, комбикорм, зерно) по автомобильным дорогам I–III категории условий эксплуатации.

Рис. 8.5. Цементовоз ТЦ-25

Выгрузка материала осуществляется при помощи сжатого воздуха, подаваемого от компрессора, установленного на раме полуприцепа.

Возможна установка компрессора на тягаче с приводом от коробки отбора мощности.

Основные технические характеристики: |

|

|

|

Модель |

ТЦ-25 |

|

Объем цистерны, м3 |

13,1 |

|

Масса перевозимого груза, т |

8,5 |

|

Дальность подачи материала, м |

50 |

|

Тип компрессорна масляный |

БЦМ-01 |

|

Масса снаряженного полуприцепа, т |

4,4 |

|

Нагрузка на седельное устройство тягача, т |

6,1 |

|

Производительность пневморазгрузки, т/мин |

0,35 |

|

Габаритные размеры, мм |

9000/2500/3100 |

113

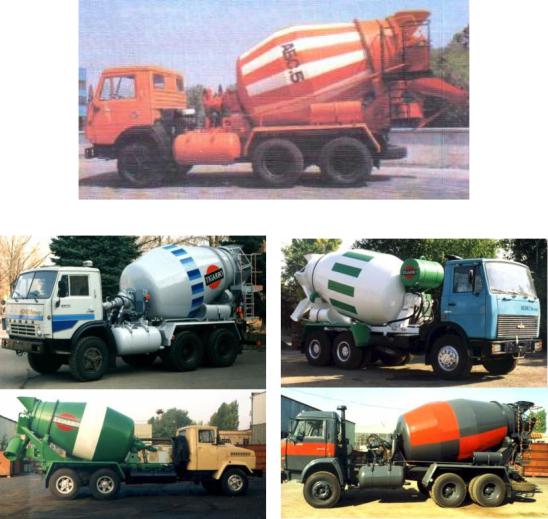

Автобетоносмесители моделей АБС-5ДА, АБС-6ДА, АБС-7ДА

Автобетоносмесители (АБС) предназначены для доставки готовой бетонной смеси и выдачи ее потребителю, а также для приготовления бетонной смеси из отдозированных сухих компонентов (рис. 8.6, 8.7, 8.8).

Загрузка автобетоносмесителя может осуществляется специализированными передвижными стационарными бетонными заводами, а также устройствами, приспособленными для дозирования сухих смесей или готового бетона.

Применение автобетоносмесителей наиболее эффективно на строительстве разрозненных и значительно удаленных от бетонных заводов объектов, в дорожном и сельскохозяйственном строительстве.

Рис. 8.6. Автобетоносмеситель АБС-5ДА

Рис. 8.7. Автобетоносмеситель АБС-6ДА |

Рис. 8.8. Автобетоносмеситель АБС-7ДА |

114

В отличие от ряда аналогов АБС могут иметь нижнее расположение бака для воды, благодаря чему снижается центр тяжести и повышается устойчивость машины. Оптимальное расположение технологического оборудования на шасси обеспечивает регламентированные нагрузки на шасси и хорошее сцепление с дорогой.

Привод вращения барабана гидравлический от шасси автомобиля или от автономного двигателя. При вращении смесительного барабана загруженная в него через воронку бетонная смесь, совершая спиралеобразное перемещение по внутренней полости барабана с перемешиванием, сохраняет свои свойства в течение длительного периода транспортирования. В случае загрузки в барабан отдозированых сухих компонентов и воды происходит их перемешивание до готовой бетонной смеси с последующим сохранением ее свойств в процессе транспортировки. Если в барабан заливается только вода, то происходит очистка внутренней полости барабана от остатков бетонной смеси.

При обратном вращении смесительного барабана происходит выгрузка готовой бетонной смеси или обмывочной смеси через загрузочную воронку или поворотный лоток.

Совершенство конструкции дополняется собственными разработками, в том числе выпуском планетарных редукторов, коробок отбора мощности.

Смесительный барабан гравитационного типа с внутренними спиральными лопастями служит для тщательного перемешивания бетонной смеси.

Соотношение между диаметром барабана, высотой спирали и ее шагом, а также углом наклона смесительного барабана обеспечивает качественное перемешивание бетонной смеси в короткий срок.

Конструктивноеприменениеполосынаторцеспиралиповышаетееизносостойкость, причемспиральможетбытьизготовленакакправого, такилевогонаправлениявитка.

Изготавливается из стали марки Ст.3 (С – 0,14: 0,22: Cr – 0,3, Mn – 0,4) или легированных сортов стали для увеличения срока службы и прочности.

Гидропривод (гидронасос и гидромотор) обеспечивает бесступенчатую передачу мощности от двигателя базового шасси к редуктору смесительного барабана и реверсируемое вращение смесительного барабана со скоростью от 0 до 18 об/мин.

Маслоохладитель имеет встроенный фильтр и автоматический регулятор температуры масла, а также вентилятор охлаждения.

Конструкция водяной системы обеспечивает раздельную подачу воды для приготовления бетонной смеси или обмывки автобетоносмесителя. Вода может поступать от бака или внешнего источника подачи воды.

Вода подается безнасосным способом (от пневматической системы шасси) или водяной помпой.

Серийно выпускаемые автобетоносмесители оснащаются водяными баками емкостью от 400 до 650 л с подачей воды под действием сжатого воздуха. Могут поставляться водяные баки с подачей воды посредством насоса. Возможно изго-

115

товление баков емкостью более 650 л. Расположение может быть как верхним, так и нижним. Водяной бак может быть с подогревом и без подогрева.

Опорные ролики выполнены из высокопрочной стали с дополнительной термообработкой и обладают повышенной нагрузочной способностью при их небольшой массе.

Многоэлементная конструкция оси ролика позволяет противостоять ударным нагрузкам при движении автобетоносмесителя. Применение защитного кожуха предохраняет от брызг бетона рабочую поверхность ролика.

Рама навесного оборудования имеет две продольные балки швелерообразной формы с угловыми вставками, которые обеспечивают жесткость и надежность крепления опорных элементов барабана.

Использование литого кронштейна специальной конфигурации из высокопрочного материала и стремяночное крепление обеспечивают надежное соединение с рамой навесного оборудования и позволяют устанавливать навесное оборудование на базовую ширину рамы автобетоносмесителя.

Загрузочная воронка изготавливается двух типоразмеров окна 800×740 мм и 1000×940 мм.

Применение брони в виде вкладышей в загрузочно-выгрузочных лотках и желобах повышаетихизносостойкость.

Конструкция поворотного лотка с винтовой подпоркой позволяет производить выгрузку бетона непосредственно с выгрузочного лотка.

Заслонка на выгрузочном лотке позволяет производить частично дозированную выгрузку и предотвращать случайный выброс остатков бетона.

Жесткостьконструкциибрызговиковдостигаетсяиспользованиемрифленоголиста. Применение оригинальной конструкции редуктора обеспечивает надежное крепление барабана, компенсацию незначительных отклонений от угла располо-

жения барабана и взаимозаменяемость его европейскими аналогами.

Завод изготавливает редукторы для вращения барабанов емкостью от 4 до 9 м3. Система управления – механическая дистанционная, с фиксацией рукояток управления в требуемом положении – позволяет осуществлять запуск, изменение

скорости и направления вращения барабана.

Для выполнения работ по техобслуживанию доступ к загрузочно-разгрузочному устройству осуществляетсяс помощью складывающейсябезопасной лестницы.

Сдвигаемый защитный брус автомобиля предотвращает подъезд под его кузов сзади движущего транспортного средства. Его конструкция предусматривает увеличения свободного пространства при выгрузке бетона.

Технические характеристики рассмотренных моделей автобетоносмесителей представлены в табл. 8.1.

116

|

|

|

Таблица 8.1 |

|

|

|

|

|

|

Технические |

Модели автобетоносмесителей |

|||

параметры |

АБС-5ДА |

АБС-6ДА |

АБС-7ДА |

|

Номинальная |

5 |

6 |

7 |

|

емкость, м3 |

||||

Общий обьем, м3 |

9 |

10,120 |

11,600 |

|

Степень заполнения, |

56 |

59 |

59 |

|

% |

||||

|

|

|

||

Ширина смесителя, |

2500 |

2500 |

2500 |

|

мм |

||||

|

|

|

||

Установленная |

34 |

37 |

37 |

|

мощность, кВт |

||||

|

|

|

||

Диаметр барабана, |

2220 |

2220 |

2200 |

|

мм |

||||

|

|

|

||

Угол наклона |

15 |

15 |

13 |

|

барабана, град |

||||

|

|

|

||

Водяной бак, л |

450, 600, 650, 800 |

450, 600, 650, 800 |

450, 600, 650, 800 |

|

Водяной бак с избы- |

400, 450, 600 |

400,450,600 |

400, 450, 600 |

|

точным давлением, л |

||||

|

|

|

||

Водяной бак |

450 |

450 |

450 |

|

с подогревом, л |

||||

|

|

|

||

Частотота вращения |

6,5:14,0;6,5:10,0 |

6,5:14,0;6,5:10,0 |

6,5:14,0;6,5:10,0 |

|

барабана об/мин |

||||

|

|

|

||

Высота загрузочной |

2300 |

2529 |

2586 |

|

воронки, мм |

||||

|

|

|

||

Макс. масса |

12022; 12510; |

12785; 11185; |

12022; 12510; |

|

перевозимой |

||||

11765; 11185 |

9335; 11435 |

11765; 11185 |

||

бетонной смеси, кг |

||||

|

|

|

||

Масса технического |

3200–3600 |

3200–3600 |

4130 |

|

оборудования кг |

||||

|

|

|

||

Масса смесительного |

2305 |

2305 |

2305 |

|

оборудования, кг |

||||

|

|

|

||

Полная масса, кг |

22200–24000 |

22200–24000 |

24000–24700 |

|

Габаритные размеры, |

7,5/2,5/3,53 |

7,8/2,5/3,72 |

8,76/2,5/3,69 |

|

м |

||||

|

|

|

||

9. АСФАЛЬТОУКЛАДЧИКИ

Асфальтоукладчики предназначены для приема асфальтобетонных смесей из транспортных средств, распределения по дорожному основанию слоем заданной толщины, разравнивания и предварительного уплотнения уложенного слоя. Ихприменяют не только при строительстве автомобильных дорог и аэродромов, городских улиц и площадей, а такжепри ремонтеи содержании дорожных покрытий.

Асфальтоукладчики могут быть самоходными и прицепными. Последние не получили широкого распространения. Самоходные асфальтоукладчики – машины непрерывного действия, обеспечивающие безостановочную укладку и требуемое качество асфальтобетонных покрытий. Они классифицируются по назначению, способу приема смеси, производительности и типу ходовой части.

По назначению различают:

–асфальтоукладчики, специализированные для асфальтобетонных и битумоминеральных смесей;

–универсальные со сменным рабочим оборудованием для устройства покрытий из различных дорожно-строительных материалов;

–специальные, например предназначенные для уширения дорожного полотна, устройства тротуаров.

По способу приема смеси асфальтоукладчики делятся на бункерные и безбункерные. Бункерные укладчики могут быть с активной подачей материала к рабочим органам (с помощью транспортеров-питателей) и с пассивной подачей. Вторая схема находит применение в основном на укладчиках небольшой производительности. Бункерные асфальтоукладчики разравнивают валики материала, сформированные распределительным устройством, прицепляемым к автосамосвалу.

По типу ходовой части самоходные асфальтоукладчики разделяют на гусеничные, колесные, комбинированные и рельсовые.

Наибольшее распространение получили гусеничные асфальтоукладчики. Гусеничный ход обладает такими достоинствами, как малая чувствительность

кнеровностям основания, небольшое давление на опорную поверхность, высокая маневренность и возможность реализации больших тяговых усилий. Недостатком является низкая скорость передвижения, не превышающая 2–3 км/ч, что неприемлемо для машин, работающих с частыми переездами на небольшие расстояния.

Гусеничные асфальтоукладчики делятся на двухопорные (большинство моделей) и четырехопорные – широкозахватные модели совсемиведущими гусеницами.

Колесные асфальтоукладчики также находят широкое распространение. Их достоинствами являются высокая транспортная скорость (до 20 км/ч); лучшая, чем у гусеничных, маневренность, что позволяет работать в стесненных условиях при ремонте дорожного покрытия на городских улицах; меньшая металлоемкость.

118

Колесные асфальтоукладчики делят на двух-, трех- и четырехосные с одной или двумя ведущими осями.

Комбинированные асфальтоукладчики имеют в качестве рабочего хода гусеницы, а в качестве транспортного хода – пневмоколеса. Гусенично-колесный ход применяют на асфальтоукладчиках легкого типа ввиду их частых перегонов с одного объекта на другой.

Рельсовые асфальтоукладчики получили небольшое распространение. Самоходные асфальтоукладчики по производительности асфальтосмеситель-

ного оборудования можно разделить на пять типоразмеров:

–тротуарный укладчик производительностью до 25 т/ч;

–универсальный производительностью 50 т/ч;

–специализированные автоматизированные укладчики производительностью 100–150 т/ч с шириной укладываемой полосы до 4,5 м, производительностью 200– 250 т/ч с шириной укладываемой полосы до 7,5 м и производительностью 300 – 400 т/ч с шириной укладываемой полосы до 12 м.

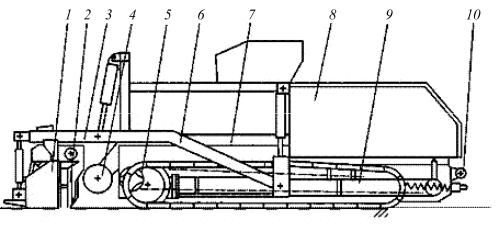

Схема технологического процесса работы асфальтоукладчика показана на рис. 9.1. Асфальтобетонная смесь, доставляемая автосамосвалами, выгружается в бункер укладчика со стороны передней части машины, затем питателями подается из передней в заднюю часть за гусеничный ход машины, распределяется шнеком позади гусениц на ширину укладки, профилируется, выравнивается и уплотняется выглаживающей плитой. Окончательное уплотнение осуществляется моторными катками. Асфальтоукладчик состоит из шасси 1, рабочих органов 2, двигателя 3, электрооборудования 4 и гидросистемы 5. В комплект асфальтоукладчика входят сменные уширители рабочего органа нижней рамы.

Рис. 9.1. Схема технологического процесса работы асфальтоукладчика: 1 – моторный каток; 2 – выглаживающая плита; 3 – регулировочный винт;

4 – трамбующий брус; 5 – рама; 6 – шнек для распределения смеси; 7 – ходовая часть; 8 – силовая установка; 9 – бункер с питателем; 10 – автосамосвал

Шасси обеспечивает передвижение асфальтоукладчика, прием и распределение асфальтобетонной смеси. Все сборочные единицы шасси расположены на нижней иверх-

119

ней рамах, соединенных между собой. Основными сборочными единицами рабочих органов(рис. 9.2) являются: выглаживающаяплитадлявыравниванияповерхностиирегулирования толщины слоя в продольном и поперечном направлениях; трамбующий брус с эксцентриковым валом, предназначенный для предварительного уплотнения асфальтобетонной смеси; отражательный щит, служащий для очистки трамбующего бруса от прилипшей асфальтобетонной смеси; шнек, предназначенный для равномерного распределения асфальтобетонной смеси по всей ширине укладываемой полосы; питатель, перемещающий асфальтобетонную смесь из бункера в шнековую камеру и состоящий издвухразделенныхконвейеровснезависимымиприводами.

Рис. 9.2. Рабочие органы асфальтоукладчика

Гидросистема асфальтоукладчика обеспечивает привод цилиндров подъема и опускания рабочих органов, боковин и заслонок бункера, систем автоматической стабилизации положения выглаживающей плиты при движении машины по неровностям основания «Стабилослой-10», управления муфтами хода, муфтами шнеков, питателей и привода трамбующего бруса.

Для получения плоского горизонтального, односкатного или двухскатного профиля выглаживающая плита по длине разделена на две части (рис. 9.3), соединенные внизу шарниром 1, а вверху – винтовой стяжкой 2. Винтами 3 края выглаживающей плиты поднимаются или опускаются, благодаря чему производится регулировка толщины укладываемого слоя смеси по всей ширине полосы.

Широкую гамму колесных и гусеничных асфальтоукладчиков выпускает фирма DYNAPAC. Они полностью гидрофицированы, оснащены системой автоматического контроля за потоком материала, имеют двухступенчатую регулировку боковых створок бункера, позволяющую регулировать ширину бункера для приема материала с любого самосвала. Выглаживающая плита оснащена нагревательными элементами, вибратором и уширителями, которые приводятся в действие с помощью гидравлики. Это позволяет выглаживающей плитеобходить препятствия приукладкематериала.

120