книги / Решение инженерных задач на высокопроизводительном вычислительном комплексе Пермского национального исследовательского политехнического университета

..pdf

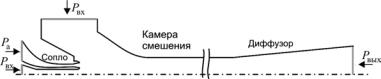

ной сред с давлениями соответственно Ра и Рвх, камеру смешения и диффузор, на выходе которого задано давление Рвых.

Рис. 19.4. Расчетная схема задачи

Поставленная задача реализована в рамках инженерного приложения CCM+ пакета STAR-CD. Расчеты проводятся на основе прямого численного моделирования гидродинамики и теплообмена в реальной конструкции проточного тракта установки. Течение ГЖС в пределах расчетной области рассматривается как турбулентное, газовая фаза подчиняется законам идеального газа. Для оценки достоверности получаемых численных решений были проведены тестовые расчеты. Сопоставление результатов с данными натурных испытаний УГС, проведенных на стенде ЗАО «НОВОМЕТ-Пермь» (активная жидкость – вода, пассивные среды – вода и воздух), убедительно свидетельствует об адекватности используемой компьютерной модели.

При расчетах в качестве граничных условий задавались значения давлений сред на входе в УГС и газожидкостной смеси на выходе из диффузора. Давление активной жидкости на входе в сопло варьировалось в соответствии с напорной характеристикой шурфового насоса при его работе на разных частотах регулирования. При решении задачи определялись поля скоростей, давлений, температур, а также расходы активной жидкости и компонентов пассивной среды. Проведено параметрическое исследование режимов работы УГС при варьировании профиля проходного сечения кольцевого канала подачи активной жидкости, геометрии камеры смешения и взаимной ориентации камеры смешения и активного сопла.

211

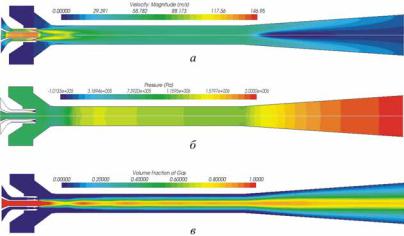

В качестве иллюстрации на рис. 19.5 представлены результаты расчета течения в проточном тракте УГС для режима работы с симметричным соплом при следующих исходных дан-

ных: Ра = 100 бар, Рвх = 8 бар, Рвых = 20 бар. По внутреннему каналу подается пассивный газ, а по наружному – жидкость. На

рисунках изображены скорости, давления и концентрация газовой фазы по длине проточного тракта УГС – в зоне инжекции, камере смешения и диффузоре.

Рис. 19.5. Поля скоростей (а); давлений (б) и концентраций (в) в проточном тракте УГС

Расчетами показано, что расходные характеристики проточного тракта УГС чрезвычайно чувствительны к изменению его геометрических параметров. В этом смысле компьютерное моделирование существенно облегчает оптимизацию конструкции установки с целью обеспечения рациональных режимов перекачки ГЖС.

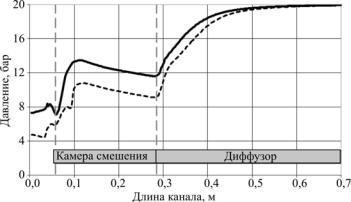

Характерное распределение статических давлений на оси симметрии по всей длине проточного тракта при давлении пассивной жидкости на входе 8 бар приведено на рис. 19.6. Длина

212

Рис. 19.6. Давления в проточном тракте: сплошная линия – симметричное сопло, штриховая линия – несимметричное сопло

тракта отсчитывается от входа в канал пассивного газа на расчетной схеме. На срезе сопла создается некоторое разрежение, что, собственно, и обеспечивает инжектирование пассивной среды. Скорость истечения жидкости из несимметричного сопла несколько больше, чем из симметричного, этим объясняется большее разрежение на срезе. В пределах входного конуса камеры смешения наблюдается небольшой скачок давления, обусловленный гидравлическим сопротивлением входа. В начале цилиндрического участка камеры смешения статическое давление возрастает за счет торможения потока, а затем в процессе выравнивания скоростей активного и пассивных потоков монотонно уменьшается до входа в диффузор. В расширяющемся диффузоре скорость ГЖС уменьшается, адавление растет, достигая заданных 20 бар навыходе.

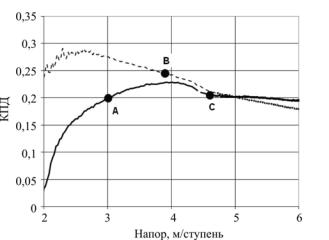

Оценка эффективности установки включает анализ расход- но-напорных характеристик, расчет коэффициентов инжекции и КПД струйного насоса с учетом автоматического регулирования геометрии активного сопла. При определении энергетических затрат на перекачку необходимо знать напорно-расходную характеристику шурфового центробежного насоса. Фрагмент такой характеристики изображен на рис. 19.7.

213

Рис. 19.7. Напорно-расходная характеристика шурфового центробежного насоса

Диаграмма соответствует характеристикам одной ступени насоса. Тонкими штриховыми линиями на диаграмме изображена серия кривых, отражающих зависимость между напором и расходом при разных частотах регулирования и затратах мощности. На фоне этих кривых на рисунке нанесены линии: сплошная (А-С) представляет собой расчетную напорно-рас- ходную характеристику тракта струйного насоса с симметричным активным соплом, штриховая – с несимметричным. Сравнительная оценка эффективности проводится для двух вариантов – увеличение частоты до 50 Гц от начальной точки А без изменения геометрии сопла (направление А-С) и то же самое, но с автоматическим регулированием проходного сечения сопла (направление А-В), как это реализовано в проектируемой УГС. Такой подход позволяет оценить эффективность инжектирования с автоматическим регулированием геометрии сопла при одинаковой мощности шурфового насоса.

Коэффициенты полезного действия струйного насоса рассчитывались как произведение коэффициента инжекции на от-

214

ношение перепадов пассивного и активного давлений. Результаты расчета КПД приведены на рис. 19.8. Сплошной линией на графике изображены значения КПД с симметричным соплом, штриховой – с несимметричным. Точки на графике соответствуют точкам на диаграмме рис. 19.7. Видно, что на границах выбранного диапазона частотного регулирования при неизменном сечении сопла значения КПД практически совпали (точки А и С). Во втором варианте за счет большего расхода активной жидкости ее давление меньше, что и обеспечивает больший КПД (точка В).

Рис. 19.8. Оценка КПД установки

На основании результатов численного моделирования выполнена оптимизация параметров проточного тракта гидроструйной установки, проведена оценка эффективности ее работы в различных условиях. Определены диапазон и алгоритм автоматического регулирования площади проходного сечения активного кольцевого сопла, обеспечивающие работу УГС в области максимальных КПД шурфового насоса. Опытно-промышленные образцы установок внедрены в производство и эксплуатируются на предприятиях ООО «ЛУКОЙЛ-Пермь».

215

Список литературы

1.Соколов Е.Я., Зингер Н.М. Струйные аппараты. – М.: Энергоатомиздат, 1989. – 385 с.

2.Система транспортирования газоводонефтяной смеси на промысле: пат. на изобретение № 2402715 Рос. Федерация:

МПК F17D 1/00, F04F 5/54 / Галягин К.С., Ипанов А.С., Лейф-

рид А.В., Мазеин И.И., Ошивалов М.А., Пестов В.М., Третьяков О.В., заявитель и петентообладатель ООО «ЛУКОЙЛ-

Пермь». – № 2009127952/06. заявл. 20.07.09; опубл. 27.10.09, Бюл. № 30. – 5 с.

216

РАЗДЕЛ 3. УРБАНИСТИКА И НАНОИНДУСТРИЯ

ГЛАВА 20. ЧИСЛЕННОЕ МОДЕЛИРОВАНИЕ ЭКСПЛУАТАЦИОННЫХ НАГРУЗОК НА КРУПНОГАБАРИТНУЮ КОНСТРУКЦИЮ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА

Представлены результаты численных экспериментов по определению воздействия эксплуатационных нагрузок на крышу вагона-хоппера. Исследования проводились для одной секции

идля многосекционной крыши в целом. Выбор свойств материала основывался на данных, полученных в результате испытаний образцов. Для проведения численных экспериментов использована высокопроизводительная вычислительная система ПНИПУ

имногопроцессорный конечно-элементный пакет ABAQUS. Рассмотрим методику проведения численного исследова-

ния воздействия транспортных нагрузок на крышу вагона-хоппе- ра (рис. 20.1) из композиционного материала. Стеклопластиковый композит был выбран в качестве конструкционного в соответствии с эксплуатационными требованиями.

Исследовалось влияние физико-механических свойств трехслойного композиционного материала на деформационные характеристики крупногаборитной конструкции. При моделировании рассматривалось шестьразличных схемнагружения конструкции.

С учетом особенностей условий работы крыши была сформулирована следующая физическая модель: модель трехмерная; для математического описания слоя использовать ло- кально-двумерную постановку; процессы рассматривались в статике и динамике; материал макроанизотропный; каждый

217

слой материала имеет изотропные свойства; в качестве критерия оценки работоспособности конструкции принять максимальные деформации пакета [1].

Материал состоит из двух слоев стеклопластика. Между ними располагается слой пенопласта. В процессе выполнения работы варьировались толщины слоев композиции, свойства стеклопластиковых слоев, расположение усиливающих элементов конструкции.

На первом этапе исследований рассматривалась одна секция крыши (рис. 20.2).

Рис. 20.1. Общий вид |

Рис. 20.2. Твердотельная модель |

вагона-хоппера |

одной секции крыши |

Геометрическая модель учитывала способы крепления крыши на вагон и не учитывала способы скрепления секций между собой. Крепление крыши на вагон осуществляется при помощи «ножек», находящихся в углах секции и при помощи «юбки», идущей вдоль боковых граней крыши. Данным элементом крыша опирается на вагон. Ножки представляют собой бруски с крепежными отверстиями и устанавливаются на вагон «по месту». В последующих модификациях появилась торцевая секция крыши. Геометрически она отличалась наличием торцевой панели и тремя дополнительными ножками на ней. «Юбка» на торцевых секциях идет не только по боковым граням, но и по торцевой панели.

218

Вотверстиях «ножек» задавалось ограничение по всем степеням свободы. На горизонтальном участке «юбки» накладывалось ограничение вертикальных перемещений. На участке вагона под «юбкой» накладывалось ограничение нормальных перемещений, так как принималось, что вагон намного жестче крыши.

Критерий оценки выбирался исходя из того, что необходимо обеспечить целостность трехслойного пакета материалов,

аследовательно, недопустимо разрушение ни стеклопластикового, ни пенопластового слоя. Поэтому оценка работоспособности конструкции проводилась по максимальным деформациям пакета слоев материала [1].

Всвязи с необходимостью проведения расчетов для крупногабаритной конструкции, учета процессов в отдельных слоях материала, варьирования физико-механических и геометрических характеристик материала конструкция моделировалась оболочкой. Данный подход не требует перестраивания геометрической модели под каждый новый вариант. Оболочечная конструкция позволяет вносить модификации в геометрию конструкции, например вводить ребра жесткости. При этом не требуется полной перестройки геометрической модели [2]. Длина крыши составляет почти 9 м, а толщины слоев материала не превышают 15 мм, поэтому использование оболочечной модели целесообразно при отсутствии необходимости структурного анализа состояния композиционного материала.

Принималась следующая методика расчета:

1. Построение твердотельной модели конструкции.

2. Задание последовательности слоев, их толщин и характеристик.

3. Разбиение твердотельной модели на простые составляющие части для построения эффективных расчетных сеток.

4. Задание нагрузок согласно схемам нагружения.

5. Задание граничных условий.

6. Проведение расчетов.

7. Анализ результатов.

219

Исследовались следующие схемы нагружения. Схема 1 учитывает:

–Ррасп.ст – давление распора насыпного груза;

–продольное ускорение, действующее на крышу 12g;

–вес конструкции крыши.

Схема 2 учитывает:

–Ррасп.ст – давление распора насыпного груза;

–продольное ускорение, действующее на крышу 1g;

–весконструкции крыши сучетомвертикальной динамики. Схема 3 учитывает:

–максимальное распределенное по площади крыши давление в 120 кг;

–вес конструкции крыши;

–Ррасп.ст – давление распора насыпного груза.

Схема 4 учитывает:

–две силы по 1 кН, приложенные на расстоянии 0,5 м друг от друга(имитациявесачеловека, обслуживающегокрышкилюков);

–вес конструкции крыши.

Схема 5 учитывает:

– воздействие груза на торцевую стенку крыши при резком торможении с ускорением 3g. Масса воздействующего груза 0,35 от массы груза.

Последний случай нагружения можно считать работой конструкции в экстремальных условиях. Для данной схемы проведены дополнительные исследования для подбора конфигурации каркаса жесткости и материала крыши.

Для одной секции крыши были проведены расчеты базовых вариантов крыши по четырем схемам нагружения. Выявлены наиболее слабые места конструкции и предложены конструктивные варианты по усилению крыши различными каркасами жесткости. Для каждого из предложенных армирующих каркасов проведены вычислительные эксперименты по схеме нагружения 5. По результатам был предложен вариант конструкции с наименьшими деформациями.

220