книги / Решение инженерных задач на высокопроизводительном вычислительном комплексе Пермского национального исследовательского политехнического университета

..pdf

1.Исходное состояние: равномерные поля с заданной температурой и влажностью.

2.Проведение расчета при всасывании влажного воздуха

влемнискату. Формирование полей температуры и влажности.

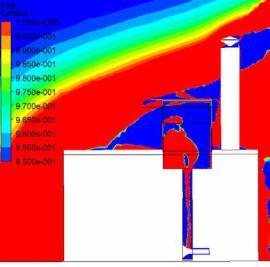

3.Для определения зон, опасных с точки зрения выпадения влаги в потоке, проводилось формирование поля относительной влажности (рис. 4.4).

Рис. 4.4. Поле относительной влажности

4.В поле относительной влажности отбирались зоны со значением, равным единице.

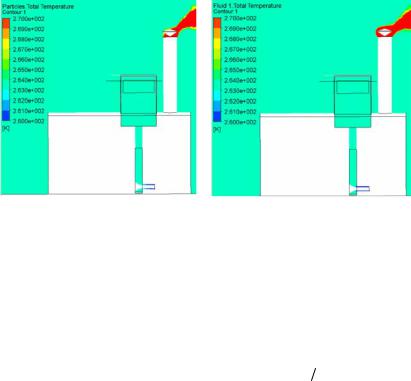

5.Для определения зоны обледенения проверялась однородность полей температур частиц воды и воздуха (рис. 4.5).

Температура льдообразования определялась по формуле

Тн.л = –8 ( Т – Тd) ≥Т,

где Тн.л – температура насыщения надо льдом; (Т – Тd) – дефицит точки росы; Т – фактическая температура среды.

71

а |

|

|

|

|

|

|

|

|

б |

|

|

|

Рис. 4.5. Распределение температур: |

|

|||||||||

|

а – в частицах воды; б – в воздухе |

|

|||||||||

Точка росы Тр и влажность ϕ |

определялись по следующим |

||||||||||

формулам: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

aT |

|

|

|

|

|

|

|

|

b |

|

|

|

+ ln RH |

|

|

|

|

||

|

|

|

|

|

|

|

|||||

T = |

b + T |

|

|

, |

φ =φ |

|

( p p |

). |

|||

|

|

|

w |

||||||||

p |

aT |

|

|

i |

sw si |

|

|||||

|

a − |

|

|

|

+ ln RH |

|

|

|

|

||

|

|

|

|

|

|

||||||

|

|

b + T |

|

|

|

|

|

||||

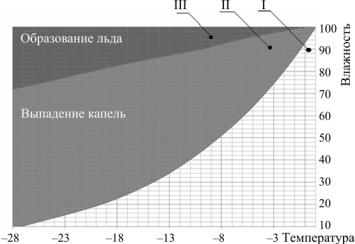

По результатам вычислительных экспериментов и аналитических расчетов построена диаграмма обледенения (рис. 4.6). При построении диаграммы не учитывались выпадение атмосферных осадков (дождь, снег), начальный снежный покров, существующие отложения льда на стенках стенда. Принималось, что температура пристеночного слоя потока будет мало отличаться от температуры стенок.

На диаграмме обледенения можно выделить две области. Область I – соответствует отсутствию льдообразования и выпадения капель; II область – область конденсации капель

72

Рис. 4.6. Диаграмма обледенения

воды из потока; III – область образования льда на поверхностях конструкции. Зоны выпадения льда можно определить по распределениям относительной влажности. В местах, где зоны со 100%-ной относительной влажностью прилегают к стенкам конструкции, будет происходить нарастание льда. Переход через границу раздела из II зоны в III всегда приводит к образованию льда.

Анализ диаграммы обледенения показал:

1. Необходим инструментальный и визуальный мониторинг, включающий в себя:

–замер температур на поверхности конструкции в опасных зонах с опросом до и во время испытаний с периодичностью не более 15 секунд;

–замер температуры и влажности окружающей среды на различных высотах (до 10 км) и удалении от стенда (до

100км);

–замер температур и влажности помещения в опасных

зонах.

73

2. Необходим прогноз выпадения атмосферных осадков (снег, дождь) и динамики влажности окружающей среды и температуры на поверхности конструкции до начала работы газохода.

4. Необходимо применение антиобледенительных мер

вопасных зонах:

–механическая очистка поверхностей от ледяных образований;

–обработка антиобледенительной жидкостью перед испытаниями;

–поддержание положительной температуры на поверхности газохода.

Кроме того, при моделировании процесса обледенения были получены следующие результаты.

1. Влияние нагрева. Для определения влияния нагрева на поток были произведены расчеты с заданием теплового потока по периметру входных окон. Рассматривалось два варианта подводимой мощности: 900 и 500 кВт. При этом начальная влажность была 90 %.

При подведении мощности в 900 кВт на три входных окна было получено распределение влажности, качественно схожее с расчетными вариантами без нагрева с влажностью 90 %. Следует отметить, что при подводе тепла температура частиц воды

впотоке не изменилась; температура воздуха увеличилась на 8 ° С; существенно сократилось количество зон со 100%-ным значением относительной влажности. Максимумы влажности расположены вдоль нижней части впускного коллектора и вдоль левой стенки вертикальной шахты.

При расчете мощности в 500 кВт наблюдается отсутствие перепада температур во внутренней части стенда. Для температуры воздушного потока наблюдается повышение до 4,7 ° С. При этом можно отметить, что при мощности в 900 кВт температура в впускном коллекторе несколько выше, также выше температура в центре потока вертикальной шахты.

74

2. Влияние сапуна. Для оценки влияния сетки и ткани сапуна на возможность возникновения обледенения были проведены расчеты обтекания сапуна двухфазным потоком. Поскольку характерные размеры ячейки сетки и ткани отличаются на порядок, расчеты модельной задачи для сетки сапуна и для ткани проводились отдельно.

Поле температур на сетке сапуна равномерно и не имеет перепадов. Поле влажности также равномерно и не имеет перепадов. В самом потоке модельной задачи не наблюдается отличий влажности от базовой. Температура воздуха в потоке при обтекании сетки также неизменна и равномерна. Поток остается равномерным при прохождении через сетку.

Далее был произведен расчет ткани сапуна. Температура частиц воды при обтекании падает на один градус. Температура воздуха повышается между нитями ткани. Со стороны набегающего потока вблизи ткани концентрируется влажный воздух. При этом снижается температура и повышается влажность вблизи нитей. Это может привести к обледенению ткани сапуна. Объемная доля воздуха имеет повышенные значения за тканью сапуна. Зоны повышенных значений влажности и объемной доли воздуха имеют формы пузырей. При повышении скорости потока может произойти частичное запирание потока через ткань сапуна.

Анализ полученных результатов позволил сделать следующие выводы:

1.Необходимо обеспечить размер ячейки сетки (ткани) сапуна не менее 5× 5 мм.

2.Работа газохода в условиях прохождения атмосферных

фронтов, осадков и туманов при T < 0 ° С и в зонах опасных

сточки зрения образования льда не допускается.

3.Наиболее опасным конструктивным элементом с точки зрения льдообразования стенда является сапун. Работоспособность стенда зависит от работы сапуна без образования льда. Это достигается электрическим нагревом всего газодина-

75

Рис. 4.7. Конструкции кожухо-трубного теплообменника: а – течение среды винтовое; б – течение среды ламинарное

мического тракта на 2 °С. Для этого необходим источник мощностью 0,9 МВт. Отбор тепла производить из выхлопной трубы стенда с помощью кожухо-трубного теплообменника (рис. 4.7) или используя ультразвуковой источник для дробления капель в потоке вблизи сапуна.

76

ГЛАВА 5. ЧИСЛЕННОЕ МОДЕЛИРОВАНИЕ ДИНАМИКИ СИСТЕМЫ «ГАЗ – КОНСТРУКЦИЯ» ВХОДНОГО И ВЫХОДНОГО ТРАКТОВ МНОГОЦЕЛЕВОГО СТЕНДА ГАЗОПЕРЕКАЧИВАЮЩИХ АГРЕГАТОВ

Повышение качества испытательных стендов газоперекачивающих агрегатов требует уточнения методик расчета, более комплексного учета особенностей конструкции и рабочего процесса. Внекоторых случаях необходимо решение связанных задач. При этом требуются большие вычислительные ресурсы с использованием многопроцессорного вычислительного комплекса.

Целью исследования является оценка влияния газодинамического потока, конструкции выхлопного устройства и всасывающего трубопровода, а также оценка напряженно-деформи- рованного состояния конструкции воздуховодов.

Объектом исследования является газодинамический тракт многоцелевого стенда.

Проведены оценка напряженно-деформированного состояния (НДС) конструкции при действии собственного веса, проверочные расчеты НДС при совместном действии газодинамического потока в каналах и собственного веса. Моделируется взаимовлияние тонкостенной конструкции испытательного стенда и протекающего внутри его потока газа.

Конструкция состоит из стальной трубы, которая соединена с технологическим помещением перепускным каналом. В работе определяются нагрузки, деформации, изменения давления при взаимном воздействии конструкции и газодинамического потока с целью уточнения расчета НДС конструкции, полученного без учета потока. Расчет НДС производился при варьировании толщин стенок 5, 10 мм. В качестве конструкционного материала использовалась сталь: Е = 200 ГПа, ν = 0,3,

ρ = 7800 кг/м3.

77

Моделирование процессов производилось в многопроцессорном инженерном пакете ANSYS 12.1 на высокопроизводительном вычислительном комплексе ПНИПУ. Для проведения данного расчета необходимо использование твердотельных моделей как конструкции, так и жидкостно-газового региона. На рис. 5.1 представлена твердотельная модель входной части.

Отдельно была построена твердотельная модель выхлопной части, представленная на рис. 5.2.

Рис. 5.1. Твердотельная модель |

Рис. 5.2. Твердотельная модель |

входной части для FSI-анализа |

выхлопной части для FSI-анализа |

Для анализа деформированного состояния учитывалось воздействие гравитации. Основания впускной и выхлопной шахт жестко закреплялись.

Для газодинамического анализа принималось: расход на впуске – 150 кг/с, температура 20 °C; на выхлопе – расход 155 кг/с и температура 600 °C.

Принималась следующая методика проведения расчетов:

1)построение твердотельных моделей конструкции;

2)построение жидкостных регионов;

3)задание граничных условий в жидкостном регионе;

78

4)задание граничных условий в конструкции;

5)проведение связанного (FSI) анализа.

Расчетная сетка представляет собой совокупность тетраидальных расчетных элементов, адаптированных в районе взаимодействия двух сред. Количество элементов расчетной сетки твердой и жидкой фаз 2 200 000 элементов (рис. 5.3, 5.4).

Рис. 5.3. Расчетная сетка твердого тела

Рис. 5.4. Сетка для жидкой фазы

79

Для достижения сходимости расчета, размерность расчетных элементов твердотельной расчетной области и области жидкой фазы принята одинаковой. В зоне контакта двух сред была проведена адаптация расчетной сетки первого уровня.

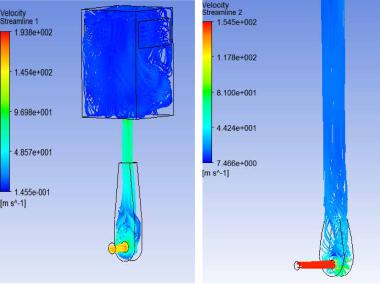

В ходе вычислительного эксперимента были получены результаты, не противоречащие физике процессов. Полученные результаты по расчету НДС в связанной постановке сравнивались с результатами расчетов НДС в программном комплексе ABAQUS. На рис. 5.5 показаны распределения линий тока по внутреннему объему расчетной области, максимальная скорость движения газа в канале составляет 154 м/с, что соответствует действительности.

Рис. 5.5. Распределение полей скоростей по объему

На рис. 5.6 приводится распределение перемещений на входном воздуховоде толщиной 5 мм. Как видно, максимальные перемещения равны 107 мм и располагаются на кромке большего козырька. При этом во входном коробе средние пе-

80