книги / Технология термического производства. Способы наноструктурирования материалов

.pdfЭти же графики могут быть использованы для определения времени нагрева и удельной мощности при других частотах.

Иногда поверхностной термообработке подвергают изделия малого диаметра. Такие режимы для D2 = 0,54÷2,0 см приведены в табл. 5.10.

Таблица 5.10

Зависимость времени нагрева и удельной мощности от диаметра цилиндра и глубины закаленного слоя при f ≥ 440 кГц

D2, см |

|

|

|

хк, см |

|

|

|

|

0,1 |

|

0,2 |

|

0,5 |

||

|

tк, с |

P0, кВт/см2 |

tк, с |

|

P0, кВт/см2 |

tк, с |

P0, кВт/см2 |

0,5 |

0,77 |

0,85 |

– |

|

– |

– |

– |

1 |

1,47 |

0,8 |

3,14 |

|

0,416 |

0,425 |

0,33 |

1,5 |

1,6 |

0,8 |

4,53 |

|

0,408 |

6,9 |

0,28 |

2 |

1,9 |

0,8 |

5,9 |

|

0,39 |

8,5 |

0,28 |

Примечание: хк – глубина закаленного слоя; D2 – диаметр цилиндра; tк – время нагрева; Р0 – удельная мощность.

Для получения времени нагрева при частоте 70 кГц соответствующее его значение, полученное на основании графика рис. 5.17, следует разделить на 1,2. Удельная мощность наоборот увеличивается также в 1,2 раза.

Время нагрева и удельная мощность при частоте 8000 Гц с большой точностью могут быть получены из графиков, приведенных на рис. 5.17, 5.18.

Во всех случаях удельная мощность вычислена без учета отвода теплоты в осевом направлении, что с достаточно большой точностью справедливо при одновременном нагреве всей поверхности детали. При нагреве участка поверхности или при непрерывно-последовательном нагреве необходимо полученную на основании графиков удельную мощность увеличить в 1,2 раза.

181

Аналогичные графики построены для плоских поверхностей.

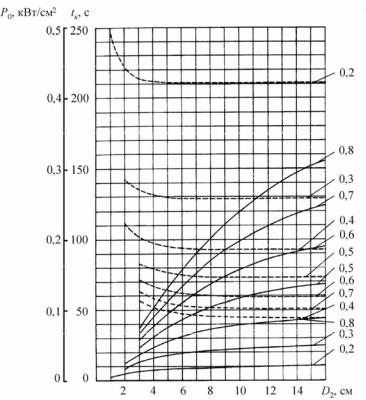

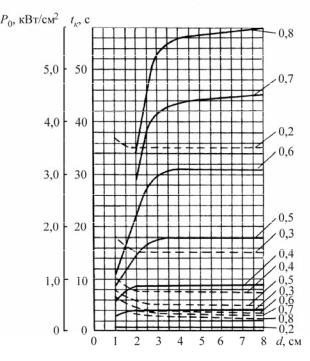

Рис. 5.17. Зависимость времени нагрева tк (сплошные линии) и удельной мощности Р0, сообщаемой детали (штриховые линии), от диаметра D2 нагреваемого цилиндра при частоте выше 250 кГц.

Цифры на кривых указывают глубину закаленного слоя в см

182

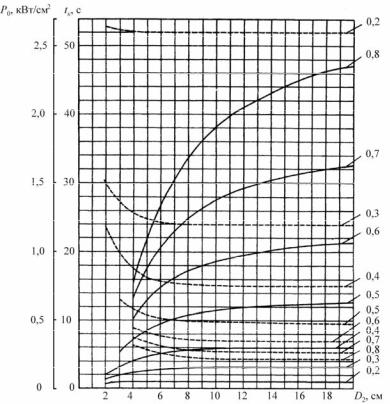

Рис. 5.18. Зависимость времени нагрева tк (сплошные линии) и удельной мощности Р0, сообщаемой детали (штриховые линии), от диаметра D2 нагреваемого цилиндра при частоте тока 10000 Гц.

Цифры на кривых указывают глубину закаленного слоя в см

183

Рис. 5.19. Зависимость времени нагрева tк (сплошные линии) и удельной мощности Р0, сообщаемой детали (штриховые линии), от диаметра D2 нагреваемого цилиндра при частоте тока 2500 Гц.

Цифры на кривых указывают глубину закаленного слоя в см

На рис. 5.20–5.22 приведены зависимости времени нагрева и удельной мощности от толщины плоской детали для различных глубин закаленного слоя при высокой частоте и частотах 8000–10 000 и 2500 Гц, вычисленные для конструкционной стали при температуре нагрева поверхности 900 °С. Эти же зависимости с несколько меньшей точностью могут быть использованы и для случая нагрева внутренних

184

поверхностей. Если плоская деталь нагревается с двух сторон, то в качестве d при пользовании графиками следует брать половину ее толщины. Как указывалось выше, при отклонении температуры поверхности от 900 °С на ±50 °С время нагрева изменяется примерно в 1,7 раза, а удельная мощность – в 1,5 раза.

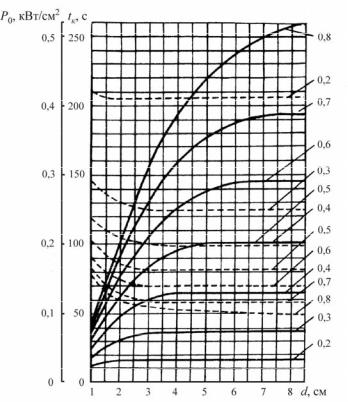

Рис. 5.20. Зависимость времени нагрева tк (сплошные линии) и удельной мощности P0 (штриховые линии) от толщины плоской детали d при частоте выше 250 кГц. Цифры на кривых указывают глубину закаленного слоя в см

Например, при закалке плоского тела толщиной 4 см, глубиной 0,6 см при частоте 2500 Гц на основании кривых

185

рис. 5.22 находим время нагрева tк = 31 с и удельную мощность Р0 = 0,36 кВт/см2.

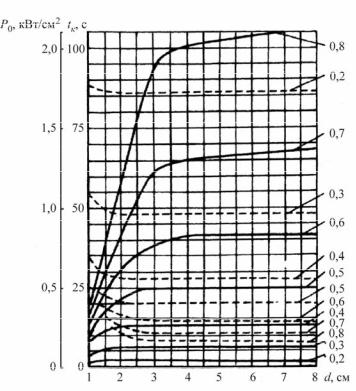

Рис. 5.21. Зависимость времени нагрева tк (сплошные линии) и удельной мощности Р0 (штриховые линии) от толщины плоской детали d при частотах 8000–10 000 Гц. Цифры на кривых указывают глубину закаленного слоя в см

Удельную мощность и время нагрева для частоты 4000 Гц можно получить на основании графика на рис. 5.22. Как было сказано раньше, время умножается на 1,25 и мощность – на 0,83.

Электрический расчет индуктора включает определение необходимой мощности индуктора, напряжение на индукто-

186

ре и ток индуктора, сопротивление индуктора, расчет потребной мощности преобразователя частоты.

Теоретические расчеты и эксперименты показали, что для различных индукторов при определенных частоте и удельной мощности напряжение на единицу длины индуктирующего провода и ток, рассчитанный на единицу ширины паза, при зазорах 4–6 мм колеблются в сравнительно небольших пределах.

Рис. 5.22. Зависимость времени нагрева tк (сплошные линии) и удельной мощности (штриховые линии) от толщины плоской детали d при частоте 2500 Гц. Цифры на кривых указывают глубину закаленного слоя в см

В среднем можно считать, что при удельной мощности 1 кВт/см2 будем иметь:

187

при частоте 10000 Гц

U0 = 1,45 В/см; I0 = 2400 А/см;

при частоте 8000 Гц

U0 = 1,3 В/см; I0 = 2500 А/см;

при частоте 4000 Гц

U0 = 0,93 В/см; I0 = 3000 А/см;

при частоте 2500 Гц

U0 = 0,75 В/см; I0 = 3400 А/см,

где U0 – напряжение на 1 см длины индуктирующего провода при удельной мощности 1 кВт/см2; I0 – ток на 1 см ширины паза в магнитопроводе при удельной мощности 1 кВт/см2.

Электрический расчет включает также определение всех геометрических параметров индуктора.

Методики расчетов приводятся в специальной литературе, примеры расчетов даны в источниках [24, 29, 30, 32].

Контрольные вопросы

1.Физические основы индукционного нагрева.

2.Применение индукционного нагрева при термической обработке.

3.Преимущества индукционного нагрева.

4.Энергетические и термические параметры индукционного нагрева.

5.Особенности нагрева и охлаждения при поверхностной закалке ТВЧ.

6.Источники ТВЧ (типы преобразователей).

7.Методы поверхностной закалки ТВЧ.

8.Конструкции и типы индукторов.

9.Детали и стали для поверхностной закалки.

188

10.Технология поверхностного упрочнения при индукционном нагреве.

11.Сравнение процессов отпуска и самоотпуска.

12.Изменение структуры среднеуглеродистых сталей при поверхностной индукционной закалке.

13.Выбор частоты при индукционном нагреве.

14.Методики определения времени (tк) и удельной мощности (Р0) индукционного нагрева.

15.Определить (tк) и (Р0) для валика диаметром 120 мм, закаливаемого на глубину 5 мм

– при f = 2500 Гц;

– при f = 8000 Гц.

189

6. ТЕРМОЦИКЛИЧЕСКАЯ ОБРАБОТКА МЕТАЛЛОВ

Термическая обработка является эффективным и простым методом повышения работоспособности компактных металлических материалов. Основные технологические параметры классических способов термической обработки и их влияние на формирование структуры стали рассмотрены в данной работе ранее.

Традиционным способам термической обработки свойственно некоторое принципиально важное ограничение: неспособность повышать одновременно прочность и пластичность или, сохраняя значения одних свойств, например пластических, увеличивать показатели прочности, и наоборот. А именно такое комплексное повышение характеристик прочности и пластичности наиболее эффективно для обеспечения надежной работы конструкционных материалов, снижения массы и габарита машин и т.д.

Сформулированная задача сейчас решается в основном путем совмещения термической обработки с упрочнением от пластической деформации. На этой основе разработаны такие новые методы упрочнения металлов и сплавов, как механикотермическая обработка (МТО) и термомеханическая обработка (ТМО). Различие этих обработок состоит в том, что в первом случае вначале дают механическое упрочнение пластическим деформированием и затем производят термическую обработку, а во втором механическое упрочнение осуществляется в процессе термической обработки. Применение МТО и ТМО к металлическим материалам дает положительные результаты, повышая уровень прочности обрабатываемого материала. Однако МТО и ТМО не нашли еще широкого применения в производстве в силу их технологической сложности.

Известно [18, 33, 34, 36], что на конечные свойства термообработанных материалов влияет в первую очередь вели-

190