- •Содержание

- •Реферат

- •Введение

- •Научно-исследовательский раздел. Анализ существующих способов и технических средств для гранулирования субстрата после выращивания грибов вешенки

- •Ксеротермическая технология приготовления субстрата для вешенки

- •Гидротермическая технология приготовления субстрата для вешенки

- •Классическая пастеризация в тоннелях

- •Проектный и производственно-технологический раздел

- •2.1. Физико-механические свойства субстрата

- •2.2. Характеристика субстрата после выращивания грибов вешенки

- •2.3. Предлагаемая технология производства гранул из отработанного субстрата вешенки с использованием дозатора.

- •2.4. Описание гранулятора для производства гранул и его недостатки

- •2.4.1 Устройство и принцип работы гранулятора

- •2.5 Описание модернизации гранулятора

- •2.6 Расчет шнекового транспортера

- •2.7 Преимущества грануляторов с плоской матрицей

- •2.8 Расчёт клиноременной передачи

- •2.9 Расчёт шпоночного соединения

- •2.10 Определение производственной мощности гранулятора

- •2.11. Операционно-технологическая карта Агротехнические требования

- •Контроль качества работы

- •Безопасность жизнедеятельности

- •Требования к технологическим процессам

- •Расчет заземления

- •Экологическая безопасность

- •3.4 Расчет запыленности

- •Безопасность жизнедеятельности в чрезвычайных ситуациях

- •4 Экономическое обоснование проекта

- •4.1 Расчет затрат на конструкторскую разработку

- •4.2 Экономическая эффективность модернизированного гранулятора

- •Заключение

- •Список использованных библиографических источников

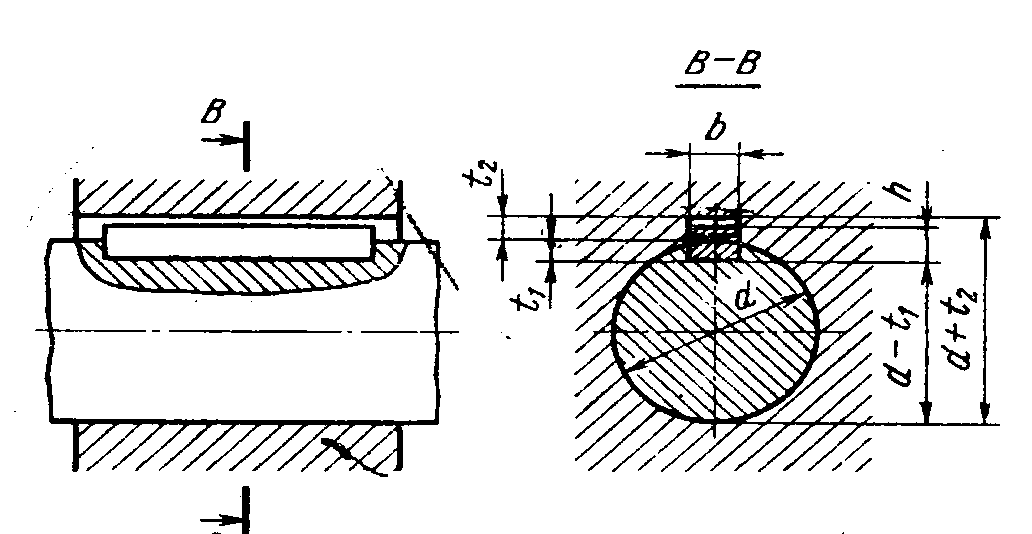

2.9 Расчёт шпоночного соединения

Передача крутящего момента от промежуточного вала к ведущему валу осуществляется через муфту, соединенную с валом редуктора призматической шпонкой.

Рисунок 8 - Схема шпоночного соединения

Необходимо подобрать по ГОСТ 23360-78 призматическую шпонку и проверить шпоночное соединение на прочность при условии, что диаметр вала dв =40 мм. Выбираем шпонку с размерами вала

b= 12 мм, h = 8 мм, l = 80 мм.

Выбранную шпонку проверяют на смятие [1,6,18,20,21]

(3.26)

(3.26)

где Т - передаваемый момент, Н*мм;

d - диаметр вала, м;

1р- рабочая длина шпонки, мм;

-

допускаемое напряжение смятия, МПа.

-

допускаемое напряжение смятия, МПа.

Принимаем Т=29 Н*м, d=40 мм, 1 р=l-b=80-10=70 мм, t1=5 mm, h=8 мм.

= 80...120МПа

Выбранная призматическая шпонка удовлетворяет проверочным расчетам на снятие по допускаемым напряжениям. Окончательно принимаем призматическую шпонку 12*8*80 по ГОСТ 23360-78. [10].

2.10 Определение производственной мощности гранулятора

Плоскоматричные грануляторы имеют некоторые проблемы по процессу гранулирования. Этот вопрос можно решить хорошей подготовкой сырья, т.е. подготовкой субстрата (хороший измельчитель, дозатор).

Для оценки качества подготовки субстрата к гранулированию использовали критерий энергозатрат на гранулирование одной тонны субстрата скорректрованный на плотность спресованного субстрата. Например – на выпуск одной тонны гранул израсходавоно 70 кВт*час, при этом плотность гранулы- 1,05, следовательно, качество подготовки субстрата 70/1,06=66,6.

Последовательность предварительного расчета основных параметров гранулятора:

- определяется необходимая производительность (120 кг/ч);

- определяется диаметр гранул (6 мм);

- приближенно задается наружный диаметр гранул (несущественно, 6,2 мм);

- определяется максимальное давление вальца (примерно 300 кг/см2);

- определяется окружная скорость вальцов (принимаем 2,6 м/с);

- выбирается «живое сечение» матрицы;

- определяется количество фильер;

- определяется площадь рабочей поверхности матрицы;

- определяется внутренний диаметр рабочей зоны и ширина вальца;

- при необходимости корректируется наружний диаметр матрицы;

- по производительности гранулятора вычисляется/принимается подводимая мощность;

- по окружной скорости вальцов, диаметра матрицы, ширины вальцов, мощности вычисляется момент на приводном валу вальцов;

- определяется тангенциальная сила на вальце;

- определяется диаметр вальцов;

- определяется нормальная сила на вальце;

- принимаются обороты эл. двигателя и далее передаточное отношение редуктора.

Если все параметры получены или приняты, далее проводим конструирование гранулятора. По полученным силам и моментам, подбираем подшипники на вальцах и на основном валу. Если подшипники не подходят, то диаметр вальца необходимо увеличить с последующим пересчетом параметров.

После проведения всех необходимых расчетов получаем:

Матрица:

- наружний диаметр рабочей поверхности – 200 мм;

- внутренний диаметр рабочей поверхности – 106 мм;

- диаметр фильеры – 6 мм;

- толщина матрицы – 30 мм.

Валец:

- наружний диаметр – 88 мм;

- ширина – 58 мм.

Привод вальцов:

- обороты на валу – 180 мин-1;

- мощность электродвигателя – 15 кВт;

- крутящий момент на валу – 750 нМ.

Окружную скорость вальца принимаем 2,6 м/с. При такой окружной скорости производительность на одну фильеру равна 0,3 кг/ч. При производительности гранулятора 120 кг/ч и количестве фильер матрицы равной 408 штук диаметром 6 мм.

Площадь фильер – 0,115 см2. «Живое сечение» (площадь всех фильер,отнесенная к площади рабочей поверхности матрицы 115/226) – 0,5. Площадь рабочей поверхности матрици – 226 см2. Внутренний диаметр – 106 мм, диаметр по центру вальцов – 120 мм. При указанной окружной скорости вальца 2,6 м/с принимаем число оборотов вала – 300 мин-1.

Крутящий момент при таких оборотах будет составлять примерно 450 нМ. Тангенциальная сила на вальце будет равна – 2810 Н (280 кг). Ширина вальца – 58 мм. Максимальное давление примеи 300 кг/см2. При таких параметрах расчета принимаем диаметр вальца равным 88 мм. Нормальную нагрузку на валец посчитем по эпюре и получим 1950 кг. Осевая нагрузка на центральный вал (сжимающая корпус) будет составлять 3900 кг.

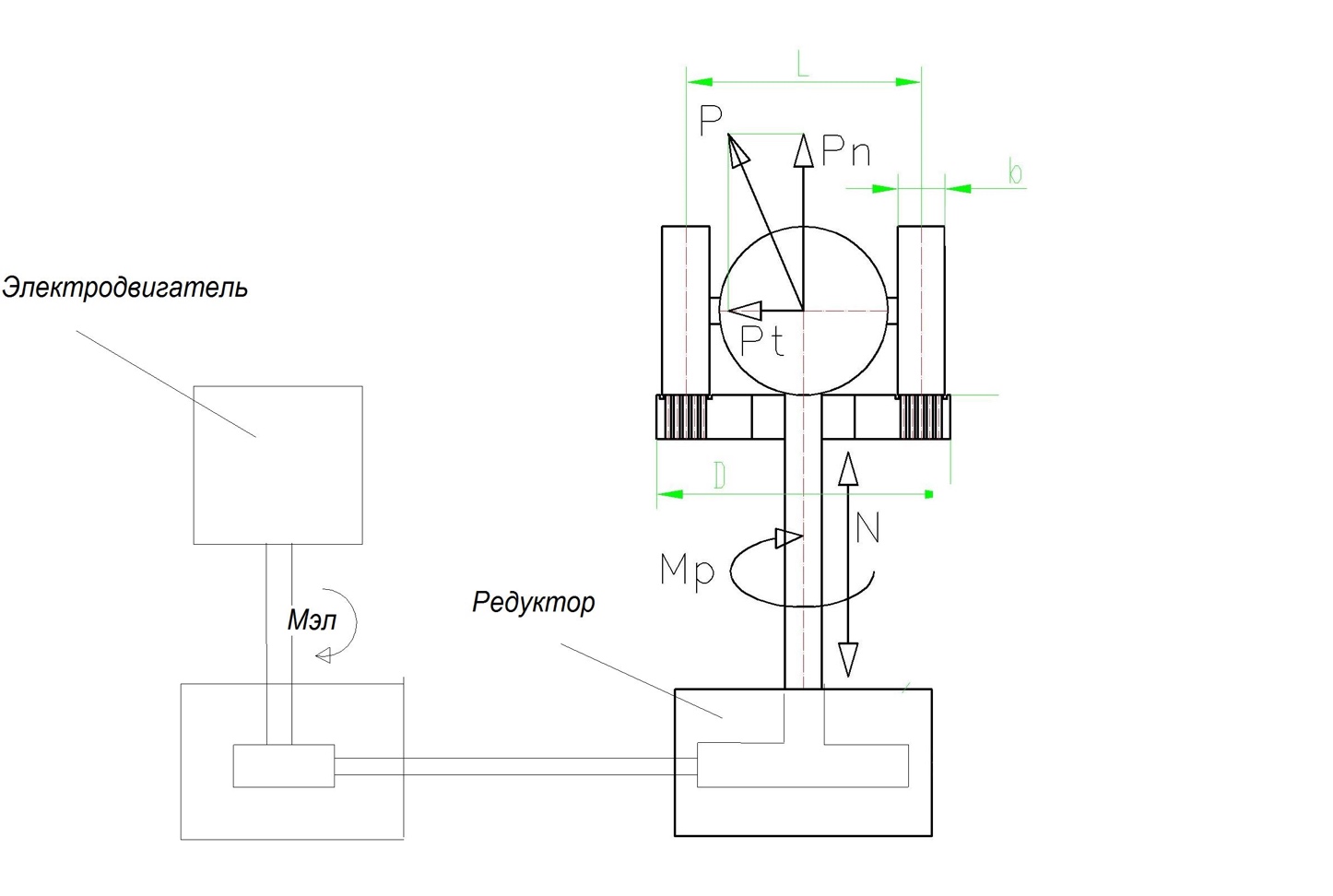

Рисунок 9 − Схема для расчета нагрузки на валец

Принимаем угол выскальзывания субстрата из под вальца 30о – это можно обосновать коэффициентом трения субстрата по стали. Ряд «отправных точек» и допущений принимаем из соображений «здравого смысла» Ширина контактной площади, на которой осуществляется приложение нагрузки к субстрату а=0,26D. Приведем упрощенную эпюру давления.

Рисунок 10 − Схема точки максимального зазора в касательной

В точке касательной в 30о давление ноль, а в точке максимального зазора давление максимум. Этот максимум – прочность субстрата на смятие, плюс некоторый запас. Можно принять первоначально 900 кг/см2.

Скорость прохождения сырья через фильеру, при получении качественных гранул, лежит в узком диапазоне. К ней привязана скорость вальца и подача субстрата. При уменьшении скорости вальца работать гранулятор будет только на мягком сырье, что собственно практика работы на небольших грануляторов и показавыет.

Важный параметр – отношение диаметра матрицы и диаметра вальца. Для грануляторов нашего типоразмера (200 мм) диаметр вальца должен быть от 1,5 до 2,5 (чем больше матрица, тем больше может быть этот коэффициент). Но при этом нужно понимать – чем больше диаметр ролика, тем больше мощность привода (крутящий момент) на валу.

Рисунок 11 − Схема для расчета мощности гранулятора