1491

.pdfУДК 621.651-83

ПРИМЕНЕНИЕ ЦИЛИНДРИЧЕСКОГО ЛИНЕЙНОГО ВЕНТИЛЬНОГО ДВИГАТЕЛЯ В КАЧЕСТВЕ ПРИВОДА ПЛУНЖЕРНЫХ НЕФТЕДОБЫЧНЫХ АГРЕГАТОВ

Н.В. Шулаков, С.В. Шутемов

Пермский национальный исследовательский политехнический университет

Представлены преимущества применения цилиндрического линейного вентильного электродвигателя (ЦЛВД) в качестве привода плунжерных нефтедобычных агрегатов. Особенностью проектируемого насосного агрегата ПБЭНА на основе ЦЛВД является возможность работы в периодическом режиме. Было показано, что такой режим наиболее рационален в связи с необходимостью поддержания высокого энергетического КПД добычи.

Ключевые слова: линейный двигатель, плунжерный насос, периодический режим работы, привод.

APPLICATION OF CYLINDRICAL LINEAR AC ELECTRONIC MOTOR

AS A DRIVE PLUNGER OIL PRODUCTION UNITS

N.V. Shulakov, S.V. Shutemov

Perm National Research Polytechnic University

Presents the advantages of using CLEM as a drive plunger oil production units. A feature of the designed pump unit PBENA based CLEM is the ability to work in batch mode. It has been shown that this mode is the most rational in view of the need to maintain a high energy efficiency.

Keywords: linear motor, plunger pump, periodic mode, actuator.

Цилиндрический |

линейный вен- |

ции таких скважин. Это позволит более |

тильный электродвигатель (ЦЛВД) мож- |

тщательно производить отбор нефти из |

|

но использовать в |

нефтедобывающей |

стареющих месторождений и, соответст- |

промышленности для бесштанговой до- |

венно, повысить коэффициент извлече- |

|

бычи нефти из скважин, в качестве аль- |

ния нефти. Также применение ПБЭНА |

|

тернативы широко распространенным в |

должно снизить затраты электроэнергии |

|

настоящее время станкам-качалкам. Для |

за счет отсутствия трения при подъеме |

|

этого ЦЛВД включают в состав погруж- |

и опускании колонны штанг. |

|

ного бесштангового |

электронасосного |

Добыча пластовой жидкости про- |

агрегата (ПБЭНА) с целью добычи неф- |

исходит при создании дополнительного |

|

ти из малодебитных скважин (рис. 1). |

давления, противодействующего опус- |

|

Основным принципом действия штанго- |

канию жидкости под действием силы |

|

вого насоса является возвратно- |

тяжести. Задачу создания дополнитель- |

|

поступательное движение поршня, свя- |

ного давления выполняют нефтедобыч- |

|

занного посредством штока с электро- |

ные агрегаты, представляющие собой |

|

двигателем типа ЦЛВД. С применением |

насосные установки с электроприводом |

|

ПБЭНА становится |

возможна добыча |

(ЭП). Главная задача электропривода – |

нефти в скважинах глубиной более 2 км, |

обеспечить преобразование электриче- |

|

с большой кривизной, а также в горизон- |

ской энергии в механическую для рабо- |

|

тальных скважинах. При использовании |

ты насоса нефтедобычного агрегата. |

|

агрегата исчезает потребность подготов- |

Кроме того, важная функция электро- |

|

ки фундамента под станок-качалку, что |

привода состоит в регулировании про- |

|

существенно снижает риски консерва- |

цесса добычи пластовой жидкости, что- |

|

|

|

161 |

бы обеспечить максимально возможный рациональный дебит скважины.

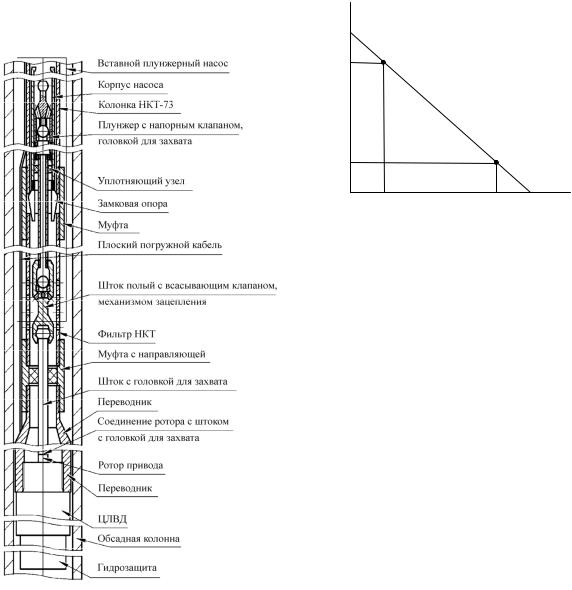

Рис. 1. ЦЛВД в составе ПБЭНА

Приток нефти в скважину зависит от уровня жидкости и называется характеристикой скважины. Каждая скважина имеет свою собственную характеристику, и приблизительно ее можно принять прямолинейной, как показано на рис. 2.

На рис. 2 показано, что при накоплении нефтяной жидкости в скважине происходит повышение динамического уровня и постепенно приток жидкости в скважину значительно уменьшается. Для повышения уровня добычи из скважины необходимо снижать динамический уровень.

162

h, м hм

hк К

hн |

|

Н |

|

|

|

0 |

Qк |

Qн Q, м3/ч |

Рис. 2. Примерный вид характеристики скважины

Интенсивность добычи из скважины влияет на динамический уровень и приток нефтяной жидкости. При длительном режиме работы необходимо устанавливать производительность насосного агрегата меньше максимально возможного дебита скважины. Тогда динамический уровень установится выше уровня насосного агрегата. При правильном подборе производительности добычи уровень жидкости устанавливается таким, что обеспечивается хорошее наполнение забоя скважины из пласта и достаточно большой дебит насоса (точка Н на рис. 2). Таким образом, если выйти на режим согласования производительности насоса с возможным дебитом скважины в непрерывном режиме работы, то можно максимизировать количество добываемой нефтяной жидкости. В связи с этим обеспечение непрерывного режима работы насосного агрегата с регулируемым уровнем добычи является весьма актуальной задачей. Все вновь проектируемые насосные агрегаты в обязательном порядке должны разрабатываться с учетом этого требования.

Требуемая мощность электродвигателя определяется параметрами насосного агрегата – объемной производительностью и величиной напора. Требования

к мощности электропривода насоса оп- |

высокий напор в ограниченном диапазо- |

|||||

ределяются |

двумя этими параметрами |

не подач от 5 до 50 м3/сут. В области до- |

||||

эксплуатации, и максимальная добыча |

бычи от 1 до 40 м3/сут станки-качалки |

|||||

достигается при условии равенства ско- |

имеют высокий КПД. При подаче, рав- |

|||||

ростей притока и откачки нефтяной |

ной 35 м3/сут, он |

достигает значения |

||||

жидкости в забое скважины. |

|

37 %. Таким образом, станки-качалки хо- |

||||

Регулирование насоса по произво- |

рошо приспособлены для низко- и сред- |

|||||

дительности можно осуществлять раз- |

недебитных скважин. |

|||||

личными способами: |

|

|

Другим |

типом нефтедобывающих |

||

1. Использовать насосный агрегат в |

агрегатов являются установки центро- |

|||||

режиме периодической откачки нефти, |

бежных погружных насосов (УЦН). |

|||||

предусматривающей отключение двига- |

Данный тип насосного агрегата основан |

|||||

теля при снижении динамического уров- |

на создании центробежной силы при |

|||||

ня жидкости ниже уровня насоса, до но- |

вращении рабочего колеса с лопастями |

|||||

вого накопления жидкости в забое сква- |

и создании, таким образом, напора по |

|||||

жины. |

|

|

|

высоте. Данными установками оборудо- |

||

2. Использовать |

насосный |

агрегат |

вано около 35 % всего фонда скважин. |

|||

в непрерывном режиме работы с регули- |

Особенность УЦН – очень большой диа- |

|||||

рованием частоты питания двигателя. |

пазон возможных подач. Добыча воз- |

|||||

Это возможно при включении в состав |

можна с подачами от 10 до 1000 м3/сут |

|||||

насосного агрегата преобразователя час- |

и более. УЦН способны развивать напор |

|||||

тоты. Использование преобразователя |

до 2000 м, в области подачи – более |

|||||

частоты позволяет решить вопросы со- |

80 м3/сут. УЦН имеют высокий КПД до- |

|||||

гласования частоты и напряжения с час- |

бычи нефти – более 40 % в области боль- |

|||||

тотой вращения привода. |

|

ших подач (более 300 м3/сут). Однако |

||||

Как указывалось выше, обеспече- |

при добыче менее 80 м3/сут КПД |

|||||

ние непрерывного режима работы на- |

резко падает. УЦН невозможно эффек- |

|||||

сосного агрегата с регулируемым уров- |

тивно использовать при дебите менее |

|||||

нем добычи является весьма важной за- |

40 м3/сут, так как при меньших дебитах |

|||||

дачей, так как такой режим наиболее |

резко (в разы) падает их КПД. Глубина |

|||||

эффективен с точки зрения повышения |

эффективного использования центробеж- |

|||||

объема добычи и надежности работы на- |

ных насосов с подачей менее 300 м3/сут |

|||||

сосного агрегата. |

|

|

также ограничена – не более 1700 м. |

|||

Самым |

распространенным |

видом |

Именно поэтому такие установки имеет |

|||

механизированной добычи нефти явля- |

смысл использовать только на высоко- |

|||||

ются плунжерные скважинные штанго- |

дебитных скважинах. |

|||||

вые насосы (станки-качалки), которыми |

В нашей стране наибольшее рас- |

|||||

оборудовано |

свыше |

половины |

общего |

пространение |

по |

фонду добывающих |

фонда нефтяных скважин. Привод на- |

скважин получили СШНУ, а по объему |

|||||

сосного агрегата таких установок нахо- |

добычи – УЦН. Это связано с тем, что |

|||||

дится на устье скважины и называется |

СШНУ предназначены для эксплуатации |

|||||

станком-качалкой. Станок-качалка обес- |

низко- и среднедебитных скважин, а |

|||||

печивает перемещение плунжера насоса |

УЦН – для эксплуатации средне- и вы- |

|||||

посредством длинной колонны насосных |

сокодебитных скважин (рис. 3). |

|||||

штанг с рабочим режимом 3–10 качаний |

При существующей системе элек- |

|||||

в минуту. Станки-качалки обеспечивают |

тропривода нельзя уменьшить произво- |

|||||

|

|

|

|

|

|

163 |

дительность глубинного насоса до значения, необходимого для эксплуатации малодебитной скважины в непрерывном режиме, поэтому в настоящее время малодебитные скважины вынуждены работать в циклическом режиме, когда откачка жидкости из скважины производится периодически. Основное время насос отключен, и скважина постепенно заполняется пластовой жидкостью. Это обычно происходит в течение нескольких десятков часов. После заполнения скважины насос включается на несколько часов и откачивает накопившуюся в скважине жидкость.

Рис. 3. Области и границы различных категорий скважин по дебиту и высоте подъема: 1 – граница между низко- и среднедебитными скважинами; 2 – граница между средне- и высокодебитными скважинами; 3 – граница между глубокими и средней глубины скважинами; 4 – граница между неглубокими и средней глубины скважинами

Достоинством циклического режима является возможность добычи нефти при существующей системе электропривода без дополнительных затрат на переоборудование скважины. Основной недостаток циклического режима – уменьшение добычи нефти из скважины. Кроме того, при циклическом режиме необходим более мощный электродвигатель, увеличиваются динамические нагрузки на все элементы нефтедобычных агрегатов, возникают дополнительные технические и органи-

164

зационные проблемы, обусловленные частыми пусками и остановками добычного агрегата.

Проектируемый привод ЦЛВД совместим с плунжерным нефтедобычным агрегатом, поэтому именно со станкомкачалкой и необходимо производить его сравнение. Несмотря на значительный прогресс в совершенствовании СШНУ, они в недостаточной мере отвечают современным требованиям эксплуатации скважины. Это связано с особенностями их конструкции в передаче к насосу усилия с помощью промежуточных механических звеньев (станок-качалка и колонна штанг).

Указанного недостатка лишен погружной бесштанговый насосный агрегат, который состоит из цилиндрического линейного вентильного двигателя, сочлененного с плунжерным насосом специальной конструкции (см. рис. 1). ЦЛВД получает питание с помощью плоского армированного кабеля от преобразователя частоты (ПЧ), расположенного на поверхности земли рядом с устьем скважины. ЦЛВД в скважине создает возвратно-поступательное движение при управлении от ПЧ с помощью микропроцессорной системы, которая обеспечивает необходимое число качаний и длину хода плунжера.

Исключение промежуточных звеньев привода (колонны штанг и станкакачалки) и приближение двигателя к насосу обеспечивает ПБЭНА ряд существенных преимуществ:

–снижается металлоемкость конструкции, затраты на строительные и монтажные работы вследствие исключения станков, фундаментов, штанговых колонн;

–уменьшаются затраты на подземные ремонты;

–уменьшается эмульгирование нефти в насосно-компрессорных трубах;

– не имеет жестких ограничений по глубине спуска плунжерного насоса в скважину, которая может достигать 3 км и больше.

Разрабатываемый привод погружного плунжерного насоса специальной конструкции является альтернативным вариантом, позволяющим устранить многие недостатки существующих станков-кача- лок. Таким образом, одним из новых путей совершенствования нефтедобывающего оборудования является возможность создания бесштанговой установки с погружными линейными двигателями возвратно-поступательного движения.

Выбор такой конструкции ПБЭНА связан с тем фактом, что единственным эффективным вариантом для низко- и среднедебитных скважин остается погружной плунжерный насос станкакачалки. Но при этом необходимо учитывать, что с увеличением глубины добычи увеличиваются потери на трение между колонной штанг и НКТ. Глубины эффективного использования станковкачалок ограничены 2000 м, так как при добыче на большей глубине происходит обрыв колонны штанг под действием собственного веса. Наличие колонны штанг в составе станка-качалки приводит к низкому механическому КПД, которое у насосного агрегата из-за трения оказывается в пределах 15–37 %. Колонна насосных штанг станка-качалки имеет материально-технические границы по величине удельных напряжений, глубине спуска, числу качаний и плавности регулирования. Она чувствительна к повышенному износу и коррозионной усталости, имеет инерционные и динамические удлинения. Наличие переменных упругих деформаций не позволяет точно определить положение плунжера в цилиндре. При эксплуатации скважин штанговыми глубинными насосами происходит эмульгирование нефти в насосно-комп-

рессионных трубах за счет возвратнопоступательного движения штанг.

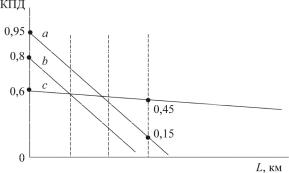

Соответственно, в качестве альтернативы более конкурентоспособным представляется использование насосного агрегата, основанного на зарекомендовавшем себя надежностью и характеристиками плунжерном насосе, в связке с погружным цилиндрическим линейным вентильным электродвигателем возврат- но-поступательного движения. Использование плунжерного насоса, сочлененного с цилиндрическим линейным вентильным двигателем, позволяет снизить трение из-за отсутствия колонны штанг, использовать насосную установку в криволинейных скважинах, повысить общий КПД установки в целом по сравнению со станком-качалкой. Передача энергии к забою скважины в виде электрической энергии по кабелю намного эффективнее, чем механическая передача штангой (рис. 4). По наклону характеристик видно, что при передаче энергии механической штангой в забой скважины потери значительно больше, чем при передаче электрической энергии по кабелю. Таким образом, можно сделать вывод, что при больших глубинах добычи штанги становятся малопригодны и ПБЭНА получает преимущество.

Рис. 4. Сравнение КПД насосных агрегатов на основе плунжерного насоса для двух вариантов конструкций привода в зависимости от глубины скважины: а – станок-качалка без нагревателя; b – станок-качалка с нагревателем в скважине;

c – ЦЛВД

165

Основной проблемой ЦЛВД в составе ПБЭНА является пониженный КПД (55–65 %), что связано с низкой частотой ПЧ (5–7 Гц) для нормального обеспечения работы привода из-за необходимости низкой скорости хода штанги плунжерного насоса. Понижение частоты питающей сети от ПЧ для уменьшения количества ходов при добыче нефти, для регулирования дебита, нерационально, так как резко начинает снижаться энергетический КПД ЦЛВД. Особенностью проектируемого насосного агрегата ПБЭНА на основе ЦЛВД является возможность работы в периодическом режиме, такой режим наиболее рационален с точки зрения поддержания высокого энергетического КПД добычи. Это связано с тем, что активные потери в двигателе не изменяются в зависимости от частоты ПЧ и скорости движения вторичного элемента, а вот полезная мощность тем больше, чем больше скорость движения штока и частота ПЧ. Такое возможно благодаря наличию датчика положения штока, питания ЦЛВД от ПЧ и низкой инерциальности работы агрегата. После окончания рабочего цикла возможно временное отключение ЦЛВД, т.е. возникает работа в краткосрочном периодическом режиме. Это позволяет поддерживать постоянно высокий КПД добычного агрегата при любом дебите.

Также необходимо рассмотреть сравнение энергетических параметров добычных агрегатов в зависимости от глубины добычи. Как видно из графиков (см. рис. 4), характеристика КПД для штангового привода плунжерного насоса падает быстрее из-за механических потерь на трение штанги о НКТ при ее изгибах. Но до глубины в 1,5 км применение штангового привода эффективней из-за низкого КПД погружного привода на основе ЦЛВД. Таким образом, для обычных скважин новый предложенный

166

привод на основе ЦЛВД начинает быть эффективным только для средне- и глубоких мало- и среднедебитных скважин.

В то же время потери энергии привода ЦЛВД происходят в забое скважины, что на ряде месторождений дает дополнительное преимущество нефтяному агрегату с ЦЛВД. Потери электрической энергии преобразуются в тепло в забое и разогревают забой скважины. На ряде месторождений происходит добыча вязкой нефти, нефти с высоким содержанием парафинов, что требует установки дополнительных электрических нагревателей в забой. Именно в таких случаях погружной скважинный насос с ЦЛВД будет наиболее выгоден. При средних статистических мощностях подогрева скважины в 10–20 кВт электрическими нагревателями суммарный энергетический КПД агрегата с штанговым насосом настолько опускается, что ЦЛВД будет выгодней с глубины более 1 км. При этом есть месторождения, где мощность нагревателя в забое доходит до 50–80 кВт, что вдвое-втрое превышает затраты энергии на насосное оборудование. Для таких скважин рекомендуется применять ЦЛВД с любой глубины.

Правда, оценка затрат только по энергетическим параметрам на основе КПД не является полной, так как в процессе эксплуатации добычного агрегата с ЦЛВД не учитываются затраты на отсутствующие штанги и создание бетонного основания под станком-качалкой. Затраты на штанги и бетонное основание присутствуют в обычных станкахкачалках, так что экономическое обоснование ПБЭНА необходимо рассчитывать более тщательно.

На основании проведенного исследования можно сделать следующие выводы:

1. Основным требованием, определяющим рациональность и эффектив-

ность применения новых добычных агрегатов того или иного исполнения, является КПД, что влечет за собой требование по регулированию производительности насосной установки.

2.Использование бесштанговой насосной установки позволяет:

– снизить металлоемкость и затраты на строительные и монтажные работы вследствие исключения станков, фундаментов, штанговых колонн, затрат на подземные ремонты;

– уменьшить эмульгирование нефти

внасосно-компрессорных трубах.

3.Исключение промежуточных звеньев привода ПБЭНА (колонны штанг и станка-качалки) и приближение двигателя к насосу обеспечит ряд существенных преимуществ. Кроме этого в проектируемом приводе нет жестких ограничений по глубине спуска плунжерного насоса в скважину, которая может достигать 3 км и больше.

4.С учетом наличия значительных запасов вязкой нефти в России, имею-

щих высокое содержание парафинов, и того факта, что объемы и интенсивность разработки их месторождений в настоящее время недостаточны, следует признать весьма перспективным разработку и освоение ПБЭНА на основе ЦЛВД. Перспективность связана с тем, что потери энергии происходят в забое скважины, что позволяет эффективно

разрабатывать данные |

месторождения |

без дополнительного разогрева забоя. |

|

5. Особенностью |

проектируемого |

насосного агрегата ПБЭНА на основе ЦЛВД является возможность работы в периодическом режиме, было показано, что такой режим наиболее рационален в связи с необходимостью поддержания высокого энергетического КПД добычи.

Работа выполнена в ФГБОУ ВПО ПНИПУ при финансовой поддержке Министерства образования и науки РФ

(договор № 02.G25.31.0068 от

23.05.2013 г. в составе мероприятия по реализации Постановления Правительства РФ № 218).

Список литературы

1.Мирзин А.М., Коротаев А.Д., Шутемов С.В. Усилие тяжения цилиндрического линейного вентильного двигателя

спостоянными магнитами между статором и вторичным элементом // Современные проблемы науки и образова-

ния. – 2013. – № 6.

2.Ключников А.Т., Коротаев А.Д., Шутемов С.В. Моделирование цилиндрического линейного вентильного двигателя // Электротехника. – 2013. – № 11.

3. Овчинников И.Е., Адволоткин Н.П. Закономерности проектирования вентильных двигателей с постоянными магнитами для станков с ЧПУ и других механизмов // Электротехника. – 1988. – № 7.

4. Соколовский Г.Г. Электроприводы переменного тока с частотным управлением. – М.: Академия, 2006. – 272 с.

167

УДК 621.313.32

РАЗРАБОТКА МЕТОДА ОПТИМИЗАЦИИ ПАРАМЕТРОВ СИНХРОННОЙ МАШИНЫ ПРИ ЕЕ ПРОЕКТИРОВАНИИ

А.И. Судаков, Е.А. Чабанов, В.А. Лоскутников

Пермский национальный исследовательский политехнический университет

Рассмотрены вопросы оптимизации параметров синхронных машин на этапе проектирования. Реализация метода будет способствовать уменьшению технико-экономических и энергетических ресурсов при сохранении заданных технологических показателей.

Ключевые слова: синхронная машина, параметры синхронной машины, оптимизация конструкции, воздушный зазор, исследование, идентификация.

THE DEVELOPMENT OF SYNCHRONOUS MOTOR PARAMETERS OPTIMISATION METHOD DURING THE DESIGN PHASE

A.I. Sudakov, E.A. Chabanov, V.A. Loskutnikov

Perm National Research Polytechnic University

The article discusses synchronous motors parameters optimization during the design phase. The method implementation will contribute decrease of technical, economic and energy resources while maintaining the defined technological parameters.

Keywords: synchronous motor, synchronous motor parameters, design optimization, air gap, research, identification.

Введение

На современном этапе развития промышленности существует необходимость в разработке и практической реализации алгоритмов оптимизации параметров мощных синхронных машин, которые будут обеспечивать необходимые статические и динамические характеристики. При производстве мощных синхронных электрических машин есть потребность в снижении стоимости их производства путем оптимизации на этапе проектирования ее параметров, влияющих на конструкцию. В процессе проектирования для расчета применяются стандартные методики. В частности, воздушный зазор выбирается при проектировании с определенным запасом, что ведет к увеличению массогабаритных параметров электрической машины при ее производстве, значит, увеличивается расход материала для производства и в результате – ее стоимость, поэтому задача оптимизации па-

раметров синхронных машин при их проектировании является актуальной.

Поскольку показатели качества синхронных машин в значительной мере зависят от оптимальности параметров конструкции, то применение эффективных методов проектирования приведет к достижению высоких показателей качества.

Актуальность темы исследования

заключается в разработке и практической реализации автоматизированных процедур оптимизации расчета параметров синхронных машин, обеспечивающего необходимые статические и динамические характеристики на основе взаимосвязей электромагнитных и конструктивных параметров.

Методы исследования

Необходимо использовать методы теоретического и экспериментального исследований, в теоретическом исследовании – применить методы теории элек-

168

трических машин и методы математического моделирования. Метод экспериментального исследования необходим для получения исходных данных, проверки и уточнения результатов теоретического анализа, а также оценки эффективности рассчитанных оптимизированных конструктивных параметров синхронных машин.

Воздушный зазор синхронной машины в основном определяет техникоэкономические показатели машины. При его увеличении возрастают размеры полюсов и обмотки возбуждения, а значит, габариты и стоимость производства в целом, однако при этом уменьшается индуктивное сопротивление и увеличивается кратность максимального момента.

При выборе воздушного зазора исходят из величины индуктивного сопротивления, при котором кратность максимального момента будет иметь заданное значение [1].

Благодаря разработанным методам идентификации переходных процессов синхронных машин возможно высокоточное и достоверное определение индуктивных сопротивлений машины [2].

Таким образом, целью исследования

является разработка метода и алгоритма оптимизации параметров мощных синхронных машин при проектировании, что приведет к сокращению временных затрат на разработку, снижению затрат на экспериментальные исследования, улучшению массоэнергетических показателей синхронных машин путем развития методов и средств оптимального проектирования на основе сочетания традиционных методов расчета и компьютерных технологий.

Для достижения поставленной цели необходимо решить задачи, представленные на рис. 1.

Для решения поставленных задач необходимо использовать положения тео-

рии электрических машин, систем автоматизированного проектирования и аппарат вычислительной математики. При разработке моделей синхронных машин – теорию математического моделирования, магнитных и электрических полей, а также методы математического анализа и методы, используемые в теории электрических машин. Также необходимо применить методы оптимального проектирования и программирования и численные методы анализа синхронных машин.

Точность математических моделей, используемых в процессе оптимизации расчета синхронных машин, определяет качество всего процесса проектирования. Методы решения поставленных задач представлены на рис. 2.

Оптимизация параметров синхронных машин в процессе их проектирования включает этапы, показанные на рис. 3.

Поскольку методы оптимального проектирования разнообразны и являются многокритериальными, то при создании алгоритма оптимизации параметров синхронных машин следует учесть, что все существующие методы требуют анализа, сравнительной оценки и выбора из них наиболее эффективных для решения поставленной задачи.

Обзор публикаций по данной тематике приводит к выводу, что достаточные критерии теоретической оценки методов оптимизации параметров синхронных машин при их проектировании еще не разработаны в полной мере, а значит, оценка осуществляется с помощью вычислительного эксперимента.

В процессе поиска метода и алгоритма оптимизации параметров синхронных машин при их проектировании также необходимо производить поиск возможных новых вариантов конструкции, для которых не существует разработанных методов проектирования.

169

Рис. 1. Блок-схема задач

Рис. 2. Блок-схема методов решения

Рис. 3. Блок-схема этапов процесса проектирования

170