Управление отходами. Сточные воды и биогаз полигонов захоронения твер

.pdf

Этап 1. Завершение строительства полигона ТБО

Этап 2. Завершение заполнения карт полигона ТБО (20–25 лет с начала эксплуатации)

Этап 3. Полная рекультивация полигона (5 лет после закрытия)

Этап 4. Пострекультивационный период (7 лет после закрытия)

121

Этап 5. 30 лет после закрытия полигона

Рис. 1.32. Схема управления эмиссиями на полигоне ТБО

стадию биохимической очистки, так и стадии физико-химической доочистки ФВ. Один из вариантов технологии очистки ФВ представлен на рис. 1.33.

Этап 3 – полная рекультивация полигона (5 лет после закрытия). После закрытия полигона в его теле продолжают протекать анаэробные процессы, сопровождающиеся активным метаногенезом, поэтому необходимо создавать условия для дегазации тела полигона и сжигания биогаза. На этом этапе объем ФВ значительно снижается, уменьшается содержание загрязняющих веществ, поэтому схема очистки может быть изменена и включать только блок ультрафильтрации обратного осмоса.

Этап 4 – активный пострекультивационный период (7 лет после закрытия). На этом этапе производится аэрация, ирригация тела полигона с очисткой образующихся ФВ.

Рис. 1.33. Технологическая схема очистки ФВ

122

Этап 5 – пассивный пострекультивационный период. Через 30 лет после закрытия полигона ТБО территория объекта может быть вторично использована в народно-хозяйственных целях.

Для реализации представленных подходов необходимо при проектировании инженерной инфраструктуры полигона ТБО обеспечить возможность аэрации и промывки тела полигона на этапе постэксплуатации.

Эти операции позволят сократить жизненный цикл полигона и уже через тридцать лет после закрытия полигона вернуть земельные площади в народнохозяйственный оборот.

Варианты комплексных технологий очистки фильтрата полигонов ТБО, находящихся на рекультивационном

ипострекультивационном этапах

Всвязи с тенденцией к закрытию, рекультивации старых свалок и строительству современных полигонов ТБО особенно актуальной становится про-

блема очистки фильтрационных вод, образующихся на рекультивационном и пострекультивационном этапах жизненного цикла. Закрытие действующих полигонов и свалок ТБО может быть обусловлено исчерпанием их проектной мощности или антисанитарным состоянием. При отсутствии системы сбора поверхностных и фильтрационных вод необходимо разработать мероприятия по отводу и очистке этих вод.

Исследования позволили разработать несколько вариантов эффективных технологических схем очистки фильтрационных вод, выбор которых будет зависеть от объема образующихся фильтрационных вод, их концентрации, гидрогеологических особенностей площадки, экономических возможностей заказчика.

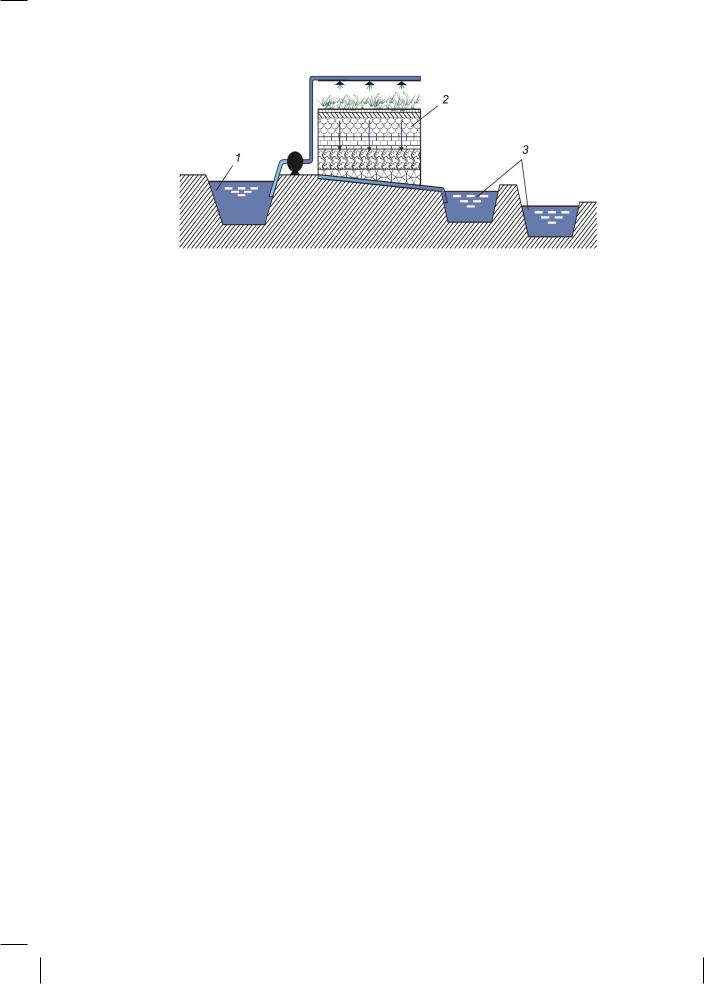

1-й вариант. Технологическая схема очистки, представленная на рис. 1.34, состоит из сборника-усреднителя, двух многослойных биосорбционных фильтров и двухступенчатого биологического пруда.

Фильтраты в течение года накапливаются в сборнике-усреднителе, а затем подаются на очистку в биосорбционный фильтр. Очищенная вода проходит доочистку в аэробном двухступенчатом биологическом пруду.

Технологию можно рекомендовать для очистки фильтрата объемом 50–100 тыс. м3/год, при этом производительность сооружений при шестимесячной работесоставит 100–300 м3/сут. Исходное содержание загрязняющих веществ:

–ХПК не выше 1000 мг О2/дм3,

–солесодержание не выше 5000 мг/дм3,

–содержание хлорид-ионов не выше 2,5 г/дм3.

123

Рис. 1.34. Технологическая схема очистки ФВ биосорбционным методом: 1 – сборник-усреднитель; 2 – биосорбционный фильтр; 3 – двухкаскадный биологический пруд

Климатические условия работы – температура не ниже 10 ° С. Сборник-усреднитель глубиной 4–5 м представляет собой анаэробный

пруд, в котором могут протекать процессы самоочищения фильтрационных вод: в верхних слоях до 1,5 м – аэробные процессы, в более глубоких слоях – нитрификация и метаногенез. Под действием сульфатредуцирующих бактерий в анаэробных условиях возможно восстановление сульфат-иона до сульфид-иона, приводящее к связыванию ионов тяжелых металлов. Сборник должен быть оборудован противофильтрационным экраном.

В качестве дополнительного экрана наряду с водоудерживающими глинистыми минералами можно использовать карбонатсодержащие отходы содового производства, шлаки металлургических производств, ТЭЦ, содержащие оксиды кальция и кремния, обладающие ионообменными и осветляющими свойствами, а также прокаленные гальваношламы, карбонизированные нефтешламы и др., что будет способствовать процессам очищения.

Биосорбционный фильтр работает в вегетационный период (апрель – сентябрь). Способность загрузочных материалов к саморегенерации в результате биохимического окисления сорбировавшихся примесей позволяет использовать его многократно. Окислительная мощность и, соответственно, объем загрузки должны быть достаточными для шестимесячной работы фильтра без регенерации. В следующем цикле включается в эксплуатацию 2-й фильтр. В биосорбционном фильтре происходит очистка фильтрационных вод от органических примесей на 75–80 % по величине ХПК, от взвешенных веществ – на 96–98 %, снижается солесодержание на 40 %.

Биологический пруд в соответствии со СНиП 2.04.038–85 устраивается на нефильтрующих и слабофильтрующих грунтах, при необходимости следует осуществлять противофильтрационные мероприятия. Дно экранируется слоем глины толщиной 15–20 см для предотвращения фильтрации стоков в подземные

124

воды. Пруды оборудуются байпасными каналами и шиберами для возможности отключения их для технического обслуживания (очистка пруда, посадка растений), должны иметь обваловку для предотвращения попадания осадков, размыва посадок и нарушения режима очистки. Для обеспечения движения воды по всему сечению пруда предусматривается рассеивающийводовыпуск и водовпуск. Общая высота борта прудов 2,0–2,5 м (от дна прудов). В двухступенчатом пруду каждый каскад выполняет свою функцию в процессах минерализации органических веществ очищаемых вод. Первый пруд – альгобактериальный. Главное его назначение – деструкция органических загрязнений с помощью сапрофитных бактерий, утилизация биогенных элементов комплексом микроводорослей. Дополнительная аэрация в нем не предусмотрена, так как достаточное количество кислорода обеспечивается за счет процессов фотосинтеза водной растительности. Для ускорения процесса запуска пруда в него вносят адаптированный комплекс микроводорослей (АКМ) различных систематических групп. Из альго-бактериального пруда стоки поступают в смешанный пруд, где с помощью зоопланктона и высшей водной растительности происходит дальнейшая минерализация органических веществ. При этом достигается степень очистки фильтрационных вод, позволяющая сбрасывать их в открытый водоем. Степень очистки по ХПК составляет 95–97 %, по солесодержанию – 85–90 %. При проведении процесса необходим периодический контроль (1 раз в неделю) очищенной вбиосорбционномфильтреводыпопоказателямХПК, солесодержанию.

Разработанная технология достаточно проста в эксплуатации, не требует больших трудовых и капитальных затрат.

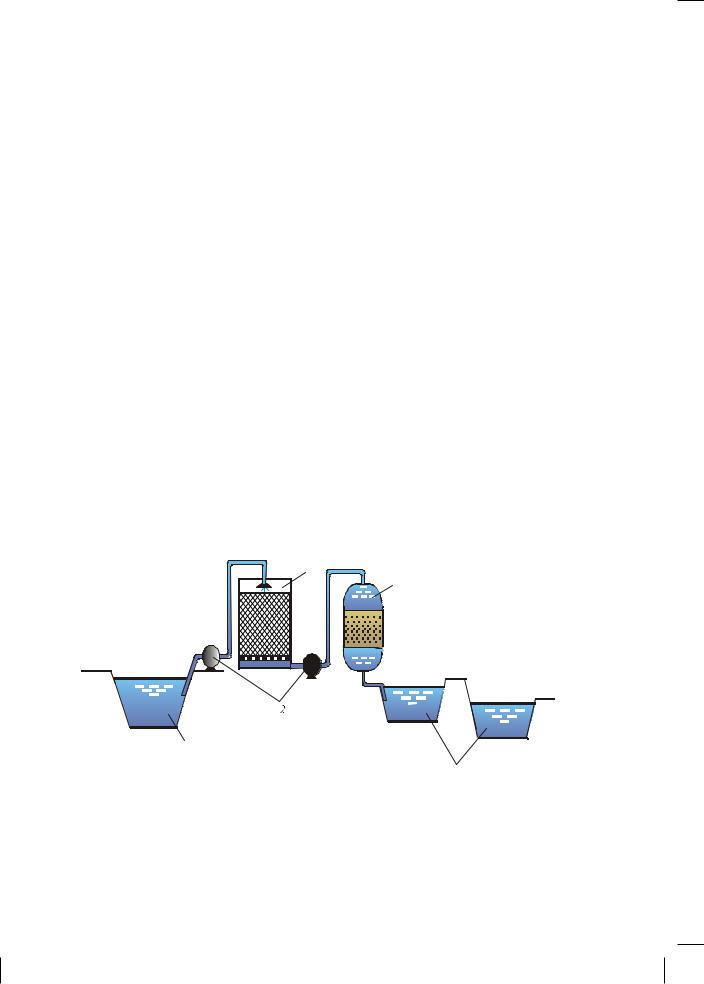

2-й вариант. Для фильтрационных вод, имеющих концентрацию по ХПК не более 1000 мг О2/дм3, можно предложить схему очистки (рис. 1.35), состоящую

3 |

4 |

|

1

5

Рис. 1.35. Технологическая схема очистки фильтрационных вод

сиспользованием гальванокоагуляции: 1 – пруд-накопитель; 2 – система подачи воды; 3 – гальвано-коагулятор; 4 – песчаный скорый фильтр;

5 – двухкаскадный пруд

125

из пруда-усреднителя, гальванокоагулятора типовой конструкции с использованием в качестве токообразующих элементов металлического скрапа (железные или алюминиевые стружки) и углеродсодержащего материала, механического скорого фильтра, а также биологического двухступенчатого пруда.

Так как очистка в биологических прудах протекает эффективно при температуре не ниже 10 ° С, то сооружения целесообразно эксплуатировать в вегетационный период. Аэрирование загрузки позволит интенсифицировать процессы окисления в гальванопаре.

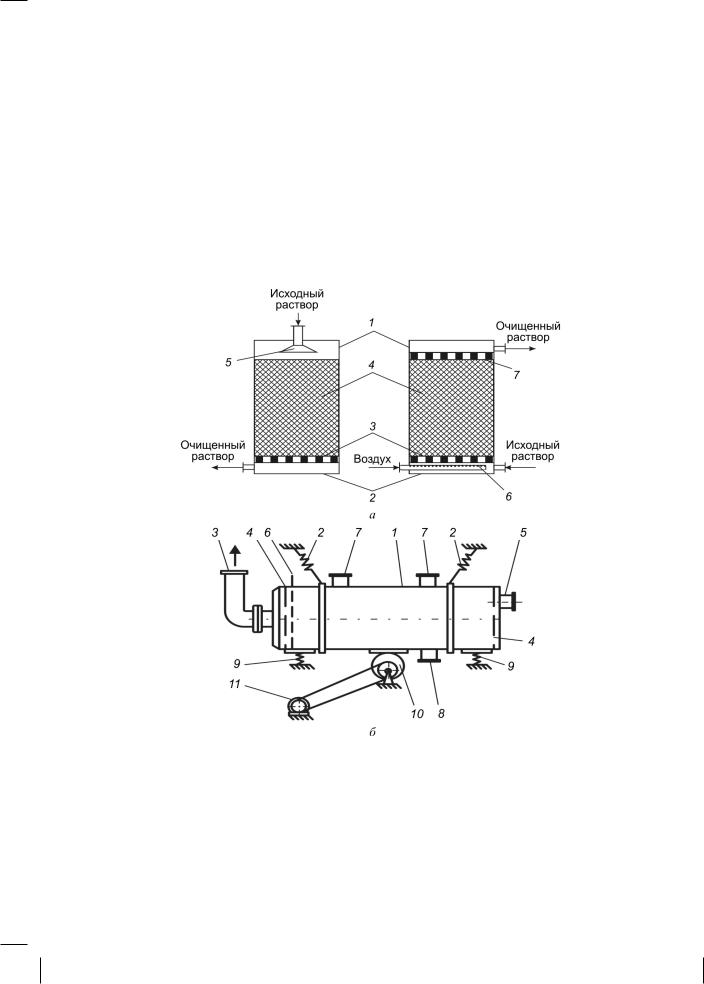

В технологии можно рекомендовать использование типового гальванокоагулятора колонного типа (рис. 1.36, а), работающего в режиме орошения или заполнения, или барабанного типа (рис. 1.36, б).

Рис. 1.36. Схема конструкции гальванокоагулятора: а – колонного типа:

1 – обечайка; 2 – днище; 3 – ложное днище; 4 – наполнитель; 5 – оросительный элемент; 6 – газораспределительное устройство; 7 – ограничительная решетка; б – барабанного типа: 1 – труба, наполненная гальванопарой; 2 – пружинящиеся

подвески; 3, 5 – патрубки для ввода и вывода воды; 4 – решетка; 6 – перфорированная труба для воздуха; 7, 8 – люки; 9 – пружины; 10 – вибратор; 11 – мотор

126

При работе гальванокоагулятора должна быть предусмотрена периодическая промывка загрузки противотоком очищенной водой (не реже 1 раза в 2–3 суток). Промывные воды могут быть направлены в сборники ФВ. Содержащиеся в них гидроксиды железа или алюминия будут способствовать дополнительной очистке воды. Вода перед выпуском в водоем должна пройти дополнительную очистку вбиологических прудах.

Для очистки ФВ на этапе рекультивации можно также использовать методы электронейтрализации и электрокоагуляции ФВ с последующей доочисткой описанными выше способами.

Достоинством предлагаемых схем очистки является низкая энергоемкость итрудоемкость. Использование в качестве загрузочных материалов отходов производствзначительноснижаетэксплуатационныезатратыисебестоимостьочистки.

3-й вариант. Для очистки ФВ, характеризующихся небольшим объемом образования (не более 25–30 тыс. м3/год, или 3–4 м3/ч), высоким солесодержанием и величиной ХПК не более 500 мг/л можно рекомендовать использование для очистки установок ультрафильтрации и обратного осмоса. Для эффективной очистки и эксплуатации установок перед подачей на них ФВ должны быть подвергнуты глубокой очистке от взвешенных веществ или на засыпных песчаных скорых фильтрах или на установках микрофильтрации. При этом может быть использована технологическая схема очистки, представленная на рис. 1.31.

Технологии очистки фильтрационных вод полигонов малых населенных пунктов

Одной из сложных и не решенных к настоящему времени проблем является очистка фильтрата свалок и полигонов малых населенных пунктов (число жителей менее 50 тыс. чел.). Объем фильтрационных вод таких полигонов не превышает 5000–7000 м3/год. Отсутствие квалифицированного персонала, экономические сложности часто не позволяют создавать на таких полигонах сложные стационарные системы очистки.

Одно из решений этой проблемы – использование мобильных установок очистки фильтрата. Фильтрационные воды, накапливаемые в течение 6–10 месяцев в отстойнике-накопителе, периодически очищаются на мобильной установке, способной обслуживать несколько полигонов и состоящей из блоков фи- зико-химической очистки.

В основу технологии могут быть положены следующие методы:

–озонирование с последующей адсорбцией примесей на многослойном фильтре, содержащем АУ промышленных марок (или углеродсодержащих отходов) (выбор АУ должен осуществляться в соответствии с разработанными

впроведенных исследованиях требованиями);

–гальванокоагуляция воды с последующей доочисткой в биологическом пруду.

127

– электрокоагуляция с доочисткой на установке ультрафильтрации и обратного осмоса.

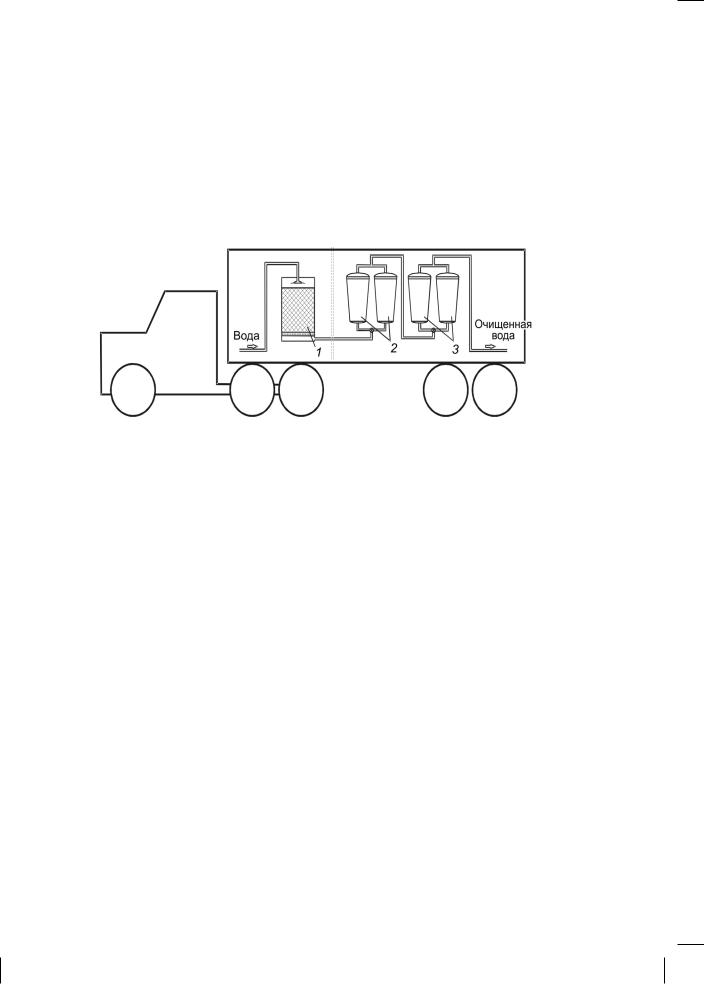

Централизованное использование АУ позволит разработать систему утилизации и регенерации сорбента, что повысит рентабельность применения метода. Мобильная установка по очистке ФВ с использованием озонирования представлена на рис. 1.37.

Установка, смонтированная в мобильном контейнере, состоит из двух блоков – озонирования и адсорбции. Блок озонирования содержит промышленный озонатор производительностью 0,75–1,0 кг озона в час с вспомогательным оборудованием, инжектор для смешения озоновоздушной смеси с водой, два контактных резервуара. Для регулирования дозы озона и времени контакта в зависимости от состава воды последние могут работать в параллельном и последовательном режимах. Блок адсорбции состоит из двух многослойных фильтров, содержащих углеродные материалы с различной пористой структурой и природный ионообменный материал.

Рис. 1.37. Мобильная установка по очистке фильтрационных вод с использованием озонирования

128

В зависимости от концентрации примесей в очищаемых стоках возможно использование одного фильтра или двух последовательно работающих. Производительность установки 25–50 м3/сут (1–2 м3/ч). При концентрации примесей 4000–6000 мг О2/дм3 по ХПК рекомендуемая доза озона составляет 200–300 г/м3,

при 1000–1200 |

мг О2/дм3 – 100–200 г/м3, при концентрации примесей 500–700 мг |

О2/дм3 – 50–150 |

г/м3. На рис. 1.38 представлена мобильная установка, состоя- |

щая из блоков электрохимической очистки (электроили гальванокоагуляции), механических песчаных и многослойного сорбционного фильтров.

Рис. 1.38. Мобильная установка по очистке фильтрационных вод: 1 – гальванокоагулятор; 2 – фильтр механической очистки (песчаный); 3 – многослойный адсорбционный фильтр

При использовании метода гальванокоагуляции электрохимический блок очистки ФВ содержит промышленный гальванокоагулятор и скорый песчаный фильтр. В качестве гальванопар можно использовать металлический или аллюминиевый скрап и кокс или углеродсодержащие отходы производств. Блок адсорбции состоит из двух многослойных фильтров, способных работать в параллельном или последовательном режиме.

Для очистки фильтрата полигонов ТБО малой мощности можно также рекомендовать применение заглубленных многослойных биосорбционных фильтров, содержащих сорбционные и ионообменные материалы. При сжигании каменного угля целесообразно для этих целей использовать отходы производств, имеющиеся на территории населенного пункта, – опил, кору, шлак, золу.

Для малозагрязненных фильтрационных вод целесообразно использование биологических многокаскадных прудов. При отсутствии системы водоотведения исбора фильтрата, что характерно для необустроенных полигонов малых населенных пунктов, эти воды скапливаются в естественных углублениях рельефа местности на территории, прилегающей к объекту захоронения ТБО. При разработке технологических схем очистки целесообразно использование образованных водоемов после проведения работ по их облагораживанию (формирование откосов и укреп-

129

ление берегов, высаживание прибрежной растительности – различных видов ивы) как элементов схемы очистки: наиболее загрязненный водоем, располагающийся внепосредственной близости к свалке– в качестве пруда-накопителя, а последующиеводоемы– вкачестве биологических многокаскадных прудов.

Для повышения эффективности очистки фильтрата между прудами целесообразно создавать фильтрующие дамбы, содержащие сорбционно-активные материалы: торф, металлургический шлак, отходы производств и др. Дополнительную очистку фильтрата можно обеспечить, организуя выпуск очищенных вод через протяженные извилистые выпускные каналы или гидроботанические площадки.

Анализ отечественного и зарубежного опыта управления отходами и эксплуатации полигонов ТБО, проведенные исследования позволили разработать стратегию управления ФВ и комплексные технологические схемы очистки фильтрата на различных этапах жизненного цикла полигона ТБО с использованием биохимических и физико-химических методов.

На каждом этапе жизненного цикла полигона возможно применение различных вариантов схем очистки, выбор которых будет зависеть от требований к качеству очистки, экономических и эколого-технических показателей.

Выбор технологии очистки ФВ для конкретного полигона может быть осуществлен по разработанной методике, основанной на методе системного анализа с элементами динамического программирования [141]. Основные этапы выбора технологии:

1.Создание банка данных по возможным технологиям очистки. При построении технологических схем предполагается, что очистные сооружения состоят из блоков, через которые вода проходит последовательно. Каждый блок оказывает влияние на качество очищенной воды, причем показатели воды при выходе из одного блока являются входными для следующего.

2.Разработка критериев выбора технологии.

2.1. Эколого-технологический критерий – эффективность очистки (Эо)

Граничные условия, накладываемые на показатели эффективности, будут зависеть от требований, предъявляемых к качеству воды:

–при использовании ее для технологических нужд (оборотное водоснабжение, подача воды на площадку складирования отходов для предотвращения пожаров и ускорения процессов биодеструкции);

–при выпуске воды в открытый водоем.

Эффективность очистки должна оцениваться по следующим основным показателям: взвешенным веществам, ХПК, солесодержанию, ионам тяжелых металлов.

Показатели качества воды на выходе из каждого блока определяются параметрами ведения процесса и эффективностью применяемого метода (например,

130