Конструкционные материалы. Свариваемость и сварка

.pdfтеплоносителем первого контура атомных реакторов и с перегретым паром и т.д.

Для придания таких свойств жаропрочные аустенитные стали легируют молибденом, вольфрамом, титаном, ниобием – до 7 % каждого. Важной легирующей присадкой, вводимой в некоторые стали и сплавы, является бор, способствующий измельчению зерна. Высокая окалиностойкость достигается легированием алюминием (до 2,5 %) и кремнием, способствующими созданию прочных и плотных окислов на поверхности деталей, предохраняющих металл от контакта с газовой средой.

После закалки жаропрочные стали имеют аустенитную структуру, а после нормализации в аустенитной структуре появляются выделения карбидов и интерметаллидов, а также не более 2 % феррита.

По типу легирования и характеру упрочнения жаропрочные стали классифицируются на две группы:

1. Гомогенные, не упрочняемые термообработкой, – Х14Н16Б,

Х18Н12Т, 1Х16Н13М2Б, 1Х14Н18В2БР1 и др.

Данные стали способны длительно работать под напряжением при температурах до 500 °С, свыше 500 °С развиваются процессы ползучести.

2.Гетерогенные, упрочняемые термообработкой (закалкой

истарением), – Х12Н20Т3, 40Х18Н25С2, Х15Н18В4Т, Х15Н35ВТР.

В результате термообработки в сталях образуются карбидные, карбонитридные, интерметаллидные фазы, обеспечивающие длительную работоспособность под напряжением при более высоких температурах (до 700 °С). Эти фазы не растворяются при длительном высокотемпературном нагреве, являются барьером для движения дислокаций, снижают интенсивность пограничной диффузии и повышают температуру рекристаллизации. Стабильность избыточных фаз тем выше, чем больше величина межатомных сил связей в твердом растворе в упрочняющей фазе.

161

9.4. СВАРИВАЕМОСТЬ ВЫСОКОЛЕГИРОВАННЫХ АУСТЕНИТНЫХ СТАЛЕЙ

9.4.1. Структура металла шва и зоны термического влияния

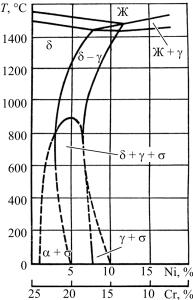

Типы образующихся структур в металле сварного шва напрямую зависят от химического состава стали (соотношения аустенитостабилизирующих и ферритостабилизирующих элементов) и от термического цикла сварки, определяющего теплофизические условия кристаллизации. Влияние химического состава стали на соотношение структурных составляющих в металле шва в первом приближении можно оценить по диаграмме состояния системы Fe – Cr – Ni при постоянном содержании Fe (рис. 9.1)

Рис. 9.1. Псевдобинарнаядиаграммасостояния системыFe – Cr – Ni припостоянномсодержании

Fe 75 %

162

В сталях с соотношением эквивалентов хрома и никеля Crэкв / Niэкв < 1,12 кристаллизация протекает путем выделения из жидкости γ-твердого раствора до полного затвердевания. Такие стали считаются стабильно аустенитными.

При большем соотношении эквивалентов хрома и никеля (Crэкв / Niэкв < 1,3) в интервале температур между началом ТL и концом TS кристаллизации происходит последовательное выделение из жидкости двух твердых фаз: γ-твердого раствора и междендритного эвтектического δ-феррита, обогащенного Cr и Ni. В условиях ускоренного охлаждения сварной шов состоит из крупнокристаллической матрицы γ-твердого раствора с остаточным δ-ферритом в виде прерывистых выделений по границам дендритных ячеек. Несмотря на наличие δ-феррита, стали претерпевают однофазную кристаллизацию иформируются крупные кристаллиты со слабо развитыми осями второго порядка и со значительно развитой ликвацией. Наиболее крупное кристаллическоестроениеимеетцентршва.

При соотношении эквивалентов хромаи никеля Crэкв / Niэкв > 1,3 ведущей фазой при кристаллизации является δ-феррит. Из него формируется осевая часть дендритных ячеек, где содержание Ni наименьшее. Остальная часть жидкой фазы образует γ-твердый раствор. В результате совместной кристаллизации δ-феррита и γ-раствора образуются ячейки с развитой дендритной формой и высокой дисперсности. В междендритных пространствах, обогащенных Cr, образуется эвтектический феррит. После замедленного охлаждения в швах сохраняется 5–6 % остаточного феррита, который преобразуется в аустенитв твердофазном состоянии.

Металл сварных швов из аустенитных сталей характеризуется ячеисто-дендритным и дендритным строением: образованием крупных столбчатых кристаллов с обогащением междендритных участков примесями, образующими легкоплавкие фазы (рис. 9.2).

В условиях многослойной сварки крупные кристаллиты предшествующего слоя служат плоскими зародышами для последующего слоя, что приводит к транскристаллитному строению швов.

163

а |

б |

Рис. 9.2. Строениеметалласварногошвааустенитныхсталей:

а– схема; б– микроструктура(×500)

Взависимости от скорости охлаждения сварных швов в процессе кристаллизации в металле шва может развиваться зональная

идендритная ликвация (рис. 9.3). Высокие скорости кристаллизации при дуговых способах сварки обусловливают в сварном шве сравнительно слабо развитую зональную ликвацию и значительную микрохимическую дендритную неоднородность в результате ликвации таких элементов, как C, S, P, Si, Mo, Ti и др.

аб

Рис. 9.3. Ликвация в сварном шве: а – зональная; б – дендритная

Зона термического влияния отличается значительной структурной неоднородностью, связанной с распадом γ-твердого раствора, нагреваемого до различных температур (рис. 9.4). Так, на участке, нагреваемом от температуры конца кристаллизации до 850 °С, происходят частичнополиморфныепревращения: γ → δ и γ → σ при

164

Рис. 9.4. Строениезонытермическоговлиянияаустенитнойстали: 1 – металлшва; 2 – участоксплавления; 3 – участок перегрева; 4 – участокраспадааустенита

нагреве, δ → γ, σ → γ + α при охлаждении, кроме этого на участке перегрева наблюдается рост аустенитного зерна. На участке, нагреваемом до температур 850–450 °С, происходит распад γ-твердого растворасвыделениемизбыточныхфазиихкоагуляция.

9.4.2. Особенностисвариваемости аустенитныхсталей

Сложность сварки аустенитных сталей связана с их склонностью к образованию в шве и околошовной зоне горячих тре-

щин: кристаллизационных и подсолидусных. Горячие трещины образуются в процессе первичной кристаллизации сварочной ванны, когда металл шва находится в твердо-жидком состоянии. Эти трещины всегда являются межкристаллитными, они образуются в результате разъединения соседних кристаллитов по межкристаллическим прослойкам (рис. 9.5). Горячие трещины могут наблюдаться в виде как мельчайших микронадрывов, так

ивидимых трещин. Кристаллизационные трещины чаще всего образуются в сварном шве, а подсолидусные – в зоне сплавления

иперегрева. На рис. 9.6 схематично показано образование поперечных и продольных горячих трещин, их наружное и внутренние проявление.

165

Рис. 9.5. Схема образования горячих трещин в сварном шве

Рис. 9.6. Горячиетрещинывсварныхсоединенияхаустенитныхсталей: a – продольныетрещинывшве; б– поперечныетрещинывшве;

в– кратерныетрещинывшве; г– поперечныетрещинывзоне термического влияния; в– продольныетрещинывзоне термического влияния

Меры предотвращения образования горячих трещин можно разделить на несколько групп:

1. Ограничение в основном и наплавленном металлах содержания вредных (S, P) и ликвирующих (Pb, Sn, Bi) примесей, а также газов – O2 и H2.

166

2.Получение в металле шва двухфазной структуры.

3.Применение технологических приемов, направленных на изменение формы сварочной ванны и направления роста кристаллов аустенита.

4.Уменьшение силового фактора, возникающего в результате термического цикла сварки, усадочных деформаций и жесткости закрепления свариваемых кромок.

Ограничение содержания вредных примесей и газов

Для этого следует применять режимы, уменьшающие долю основного металла в шве, и использовать стали и сварочные материалы с минимальным содержанием названных примесей. Техника сварки должна обеспечивать минимальное насыщение металла шва газами. Этому способствует применение для сварки постоянного тока обратной полярности. При ручной сварке покрытыми электродами следует поддерживать короткую дугу и сварку вести без поперечных колебаний. При сварке в защитных газах, предупреждая подсос воздуха, следует поддерживать коротким вылет электрода и выбирать оптимальными скорость сварки и расход защитных газов. Необходимо также принимать меры к удалению влаги из флюса и покрытия электродов, обеспечивая их необходимую прокалку. Это уменьшит вероятность образования пор, вызываемых водородом.

Получение в металле шва двухфазной структуры

Одним из таких методов является получение швов, имеющих в структуре некоторое количество первичного δ-феррита. Положительное действие феррита в аустенитно-ферритных швах на предупреждение образования в них горячих трещин связано с изменением схемы кристаллизации и большей растворимостью в нем ликвирующих примесей. Одновременное выпадение из жидкой фазы кри-

сталлов аустенита и первичного δ-феррита приводит к измельчению и дезориентации структуры, т.е. к уменьшению сечения столбчатых кристаллов, разделенных участками первичного δ-феррита (рис. 9.7). В результате вероятность образования горячих трещин по местам расположения жидких прослоек уменьшается. Получение аустенит-

167

но-ферритных швов достигается их дополнительным легированием ферритообразующими элементами, такими как хром, кремний, алюминий, молибден и др. В изделиях, работающих как коррозионностойкие при температурах до 400 °С, допускается содержание фер-

рита до 20–25 %.

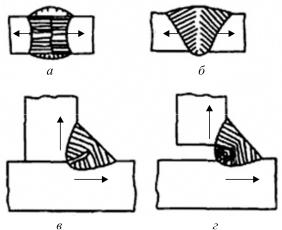

Рис. 9.7. Направленнаяиизмельченнаядезориентированная структурасварныхшвов(схема): а, в– аустенитного;

б, г– аустенитно-ферритного

В изделиях из жаропрочных и жаростойких сталей, работающих при более высоких температурах, количество δ-феррита в швах ограничивают 4–5 %. Большее количество δ-феррита может привести к значительному высокотемпературному охрупчиванию швов ввиду их сигматизации. Стремление получить аустенитноферритную структуру швов на глубокоаустенитных сталях, содержащих более 15 % Ni, потребует повышенного их легирования ферритообразующими элементами, что приведет к снижению пластических свойств шва и охрупчиванию ввиду появления хрупких эвтектик, а иногда и α-фазы. В связи с этим в швах стремятся по-

168

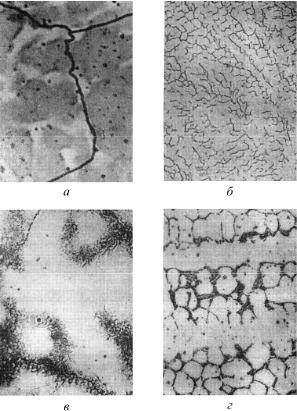

лучить аустенитную структуру с мелкодисперсными карбидами и интерметаллидами (рис. 9.8). Благоприятно и легирование швов повышенным количеством молибдена, марганца и вольфрама, подавляющих процесс образования горячих трещин.

Рис. 9.8. Микроструктура металла сварного шва: а – однофазная аустенитная (×500); б – двухфазная

аустенитно-ферритная (×150); в – аустенитно-карбидная (×500); г – аустенитно-боридная (×500)

169

Изменение формы сварочной ванны и направления роста кристаллов аустенита

Уменьшение объема сварочной ванны, приводящее к увеличению скорости кристаллизации, способствует подавлению образования горячих трещин. Изменить схему кристаллизации возможно при применении поперечных колебаний в процессе сварки. Так, при механизированных способах сварки тонкими электродными проволоками колебания электрода позволяют уменьшить склонность металла шва к горячим трещинам. Также на вероятность образования горячих трещин оказывает влияние направление действующих растягивающих напряжений. Действие растягивающих сил, перпендикулярное направлению роста столбчатых кристаллов, увеличивает вероятность образования горячих трещин (рис. 9.9). При совпадении направления роста кристаллитов и растягивающих напряжений возможно образование трещины по оси встречи кристаллов (рис. 9.9, а).

Рис. 9.9. Влияние направления роста кристаллитов на вероятность образования в швах горячих трещин: а – направление роста кристаллитов

ирастягивающих напряжений совпадает; б – направление растягивающих напряжений под углом к направлению роста кристаллов; в – угловое соединение без зазора; г – угловое соединение с зазором

170