- •Редакционная коллегия:

- •Литература

- •Литература

- •Г.А. Сухочев, е.Г. Смольянникова, и.С. Григоревский

- •Изменение шероховатости по глубине профильного канала

- •Литература

- •Расчетная схема для определения зажимного усилия

- •Литература

- •Литература

- •Литература

- •Механические свойства стали 20х13 гост 5949-75

- •Выбор оптимальной схемы отделочно-упрочняющей обработки межлопаточных каналов

- •Литература

- •Литература

- •Литература

- •Содержание

Литература

1. Основы трибологии (трение, износ, смазка) / А. В. Чичинадзе, Э. Д. Браун, Н.А. Буше и др. – М.: Машиностроение, 2001. – 664 с.

2. Ребиндер П. А. Электрокинетические свойства капиллярных систем / П. А. Ребиндер. – М.: Машиностроение, 1956. – 264 с.

3. Механика разрушения и прочность материалов: Справ. пособие в 4 т. / Под общей ред. Панасюка В.В. – Киев: Наукова думка, – Т. 1: Основы механики разрушения / Панасюк В.В., Ковчик С.Е., Морозов Е.М. – 1988. – 436 с.

4. Смоленцев В. П. Технология электрохимической обработки внутренних поверхностей / В. П. Смоленцев. – М.: Машиностроение, 1978 – 176 с.

5. Сухочев Г.А. Управление качеством изделий, работающих в экстремальных условиях при нестационарных воздействиях / Г. А. Сухочев. – М.: «Машиностроение», 2004. – 287 с.

6. Повышение усталостной прочности поверхностей сложного профиля / Г. А. Сухочев, В. П. Смоленцев, Н. К. Мешков, В. А. Пожидаев // Наука производству. – 1999. – № 10. – С. 47–48.

Воронежский государственный технический университет

УДК 621.9(075.8)

А.В. Перова, Е.А. Торопчина

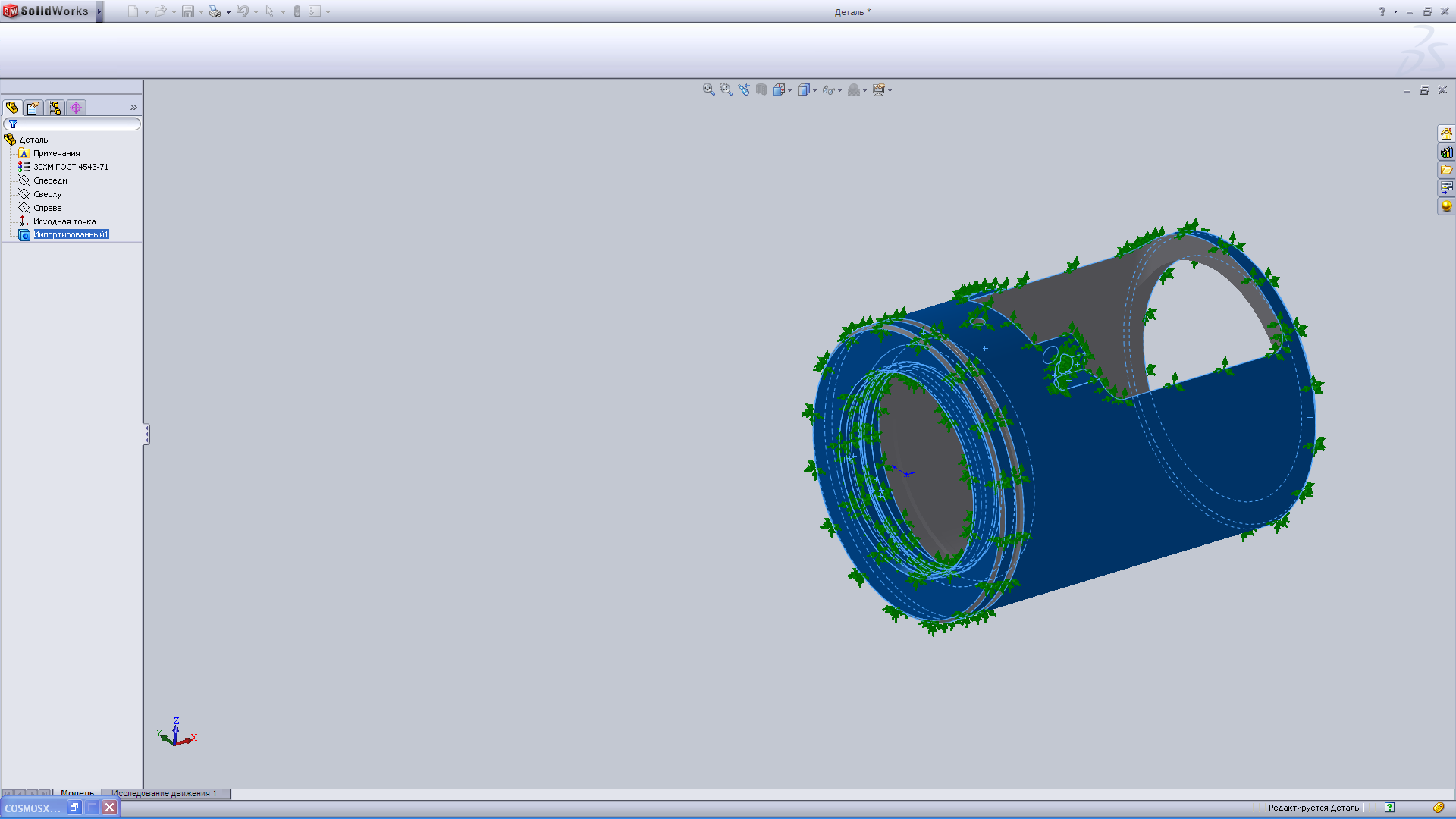

МОДЕЛИРОВАНИЕ СИЛОВЫХ И ДЕФОРМАЦИОННЫХ ПАРАМЕТРОВ КОРПУСА С ИСПОЛЬЗОВАНИЕМ САЕ

Рассматриваются основные возможности и преимущества COSMOSXpress при расчёте силовых и деформационных параметров.

SolidWorks имеет простой в использовании новый инструмент анализа напряжений для пользователей COSMOSXpress. COSMOSXpress может помочь снизить стоимость и сократить время от начального замысла проекта до его внедрения на рынок, выполняя тестирование проектов с помощью компьютера вместо проведения дорогостоящих и долговременных производственных испытаний. Точность результатов анализа зависит от свойств материала, ограничений и нагрузок. Чтобы получить надежные результаты, указанные свойства материала должны точно представлять материал детали, а ограничения и нагрузки должны точно представлять условия эксплуатации детали.

Реакция детали зависит от того, из какого материала она сделана. Программе COSMOSXpress необходимо знать упругие свойства материала, из которого сделана деталь. Материал назначается для детали путем его выбора из библиотеки материалов. Для материалов в SolidWorks существует два набора свойств: видимые и физические. COSMOSXpress использует только физический набор свойств. Библиотека материалов SolidWorks содержит уже заданные свойства материалов.

На вкладке ограничения определяются ограничения. Каждое ограничение может содержать несколько граней. Для ограниченных граней сохраняются взаимосвязи во всех направлениях. Во избежание сбоя анализа из-за движения твердого тела необходимо указать ограничение хотя бы для одной грани детали. На вкладке нагрузка к граням модели применяется сила и давление. Несколько сил можно приложить к одной или к нескольким граням. В процессе анализа напряжений или статического анализа на основе материала, ограничений и нагрузок рассчитываются перемещения, нагрузки и напряжения в детали. Материал разрушается, когда напряжение достигнет определенного уровня. Разные материалы разрушаются при различных уровнях напряжения. Для расчета напряжений COSMOSXpress использует линейный статический анализ на основе метода конечных элементов. Чтобы рассчитать напряжения в детали, при линейном статическом анализе делается несколько допущений. COSMOSXpress составляет уравнения, управляющие поведением каждого элемента и учитывающие его связи с другими элементами. Эти уравнения устанавливают взаимосвязь между перемещениями и известными свойствами материалов, ограничениями и нагрузками.

Затем программа преобразует уравнения в большую систему алгебраических уравнений. Решающая программа обнаруживает перемещения в направлениях X, Y и Z в каждом узле.

Используя перемещения, программа рассчитывает нагрузки, действующие в различных направлениях. Наконец, программа использует математические выражения для расчета напряжений.

В данном случае целью анализа будет определение максимальной величины давления, который способен выдержать клапан.

Исходя из этого будем задавать нагрузку на корпус. Расчет ведем в следующей последовательности: создаем новое упражнение; задаем материал детали; накладываем ограничения на деталь (рис.1);

Рис. 1

прикладываем давление (рис. 2); выбираем команду «Выполнить расчет».

Рис. 2

Система автоматически формирует сетку на поверхности детали и производит расчеты. В результате расчета было выяснено, что при заданной геометрии запас прочности будет равным 14,7 (рис. 3).

Рис. 3

По результатам анализа, можно увидеть распределение напряжений под данной нагрузкой (рис. 4). Наибольшие напряжения будут на границах шпоночного паза вала.

Рис. 4

Анализ статического напряжения (рис. 5) показывает, что наибольшее смещение под нагрузкой будет в месте закрепления затвора.

Рис. 5

Результаты анализа проектирования базируются на линейном статическом анализе, и предполагается изотропный материал. Линейный статический анализ предполагает, что: поведение материала является линейным согласно закону Гука, вызванные нагрузкой смещения являются достаточно небольшими, чтобы не учитывать изменения жесткости в результате нагрузки, нагрузки прикладываются медленно, чтобы не учитывать динамические эффекты.

Воронежский государственный технический университет

УДК 621.9.047

М.В. Щипанов, А.В. Кузовкин

проектирование технологической оснастки и магистралей оборудования ДЛЯ рабочих сред высокого давления при импульсно - циклической ЭХО крупногабаритных деталей

В статье рассмотрены вопросы выбора методик для проектирования средств технологического оснащения импульсно циклической размерной ЭХО. Особенностью предлагаемых решений является использование в системах и магистралях оборудования рабочих сред с высоким давлением

При создании модели импульсно-циклической размерной электрохимической обработки (ЭХО) крупногабаритных деталей, протекающей в условиях высоких давлений были выбраны и учитывались следующие факторы:

- при импульсно-циклической обработке поток рабочей среды создает дополнительную вибрацию электродов в направлении межэлектродного зазора (МЭЗ), что особенно заметно при обработке крупногабаритных деталей;

- уменьшение влияния вибраций на точность позиционирования электродов возможно за счет управления давлением рабочей среды. Для крупногабаритных (длина МЭЗ до 100000 мм) деталей величина давления рабочей среды становится критичной с точки зрения работоспособности магистралей и их герметичности;

- увеличение давления рабочей жидкости в МЭЗ является условием выравнивания свойств потока по всей площади обработки независимо от величины межэлектродного промежутка.

Сформулированные основные факторы позволяют разработать модель размерной ЭХО крупногабаритных деталей и на ее основе – технологические рекомендации по проектированию и производству технологического оборудования.

Традиционный гидравлический расчет размерной ЭХО выполняется по зависимостям, используемым для стационарных режимов течения электролита [1]. Однако, при импульсно-циклической обработке течение рабочих сред не стационарно, а следовательно используемые методики расчета требуют уточнения с целью обеспечения точности обработки. Управление процессом обработки на основе гипотезы, что рабочая среда представляет собой однородную жидкость с постоянными осредненными по сечениям МЭЗ параметрами, в нашем случае невозможно. В литературе есть материалы по управлению процессом ЭХО с позиции многофазности [2] и многокомпонентности [3] рабочих сред для ЭХО.

При импульсно-циклической обработке крупногабаритных деталей особое влияние оказывают только жидкая и газообразные фазы рабочей среды [4]. При этом процесс течения по длине канала в стационарном режиме протекает следующим образом (рис. 1).

1 – выделение кислорода на аноде; 2 – выделение водорода на катоде; 1' и 2' – слияние газовых пузырей на этапе II; 1'' и 2'' – «газовая пробка»

Рис. 1. Схема газообразования в МЭЗ

На этапе I (вход в МЭЗ) происходит начальное газообразование: на аноде выделяется кислород 1, на катоде – водород 2. Под действием давления среды Pср пузырьки газа перемещаются в направлении движения электролита, группируются в более крупные образования за счет дополнительного отделения на электродах (этап II). Наиболее интенсивно происходит выделение водорода и как следствие, его доля играет определяющую роль в суммарном газообразовании при ЭХО [5]. Увеличение размеров пузырьков газа приводит к росту площади их контакта и контакта со стенками канала. Следствием этого становиться более интенсивное слияние и увеличение внутреннего давления (этап III). Авторы работы [2] утверждают, что размеры газовых пузырей сначала увеличиваются до 0,05-0,1 мм, затем они сжимаются до 0,03-0,06 мм. При этом отрыв пузырька от поверхности электрода возможен уже при диаметре ≈0,01 мм. Однако, скоростная съемка потока электролита [4] показывает, что в направлении движения электролита размер газовых пузырьков монотонно возрастает за счет их слияния. При достаточной длине канала (более 150-200 МЭЗ) на этапе IV (рис. 1) происходит полное запирание канала газовой «пробкой». Такая «пробка» упруга по своему отношению к внешним воздействиям (новые пузырьки газа, электролит, шлам). Это приводит к возникновению возвратно-поступательных движений оболочки пузыря 2'' (рис. 1) и нарушению характера протекания рабочих сред и снижению точности обработки. Т.о. точность обработки может регулироваться за счет регулирования газонаполнения электролита. Это в свою очередь определяется электрической (сила тока, частота следования импульсов) и гидродинамической (скорость и давление электролита на входе в МЭЗ и наличие противодавления) составляющими ЭХО.

При обработке крупногабаритных деталей в качестве расчетной схемы участка запирания МЭЗ (этап IV) была использована схема, представленная на рис. 2.

Рср – входное давление электролита; Рпрд – давление на выходе из МЭЗ; Ргп – внутреннее давление «запирания» газового пузыря

Рис. 2. Схема распределения давления электролита в МЭЗ на участке запирания канала (этап IV)

При отсутствии газового «запирающего» пузыря распределение давления в МЭЗ является функцией длины МЭЗ и определяется выражением [6]:

![]() , (1)

, (1)

где Рср – давление электролита на входе в МЭЗ, Па;

Рпрд – противодавление на выходе из МЭЗ, Па;

l – суммарная длина участка обработки по направлению течения электролита, м;

lр – длина рабочего участка инструмента, м.

Для участка с «запирающим» газовым пузырем выражение (1) может быть преобразовано к виду:

![]() , (2)

, (2)

где Ргп – внутреннее давление газового пузыря, Па;

P(l)IV – давление рабочей среды для участка запирания МЭЗ, Па.

В свою очередь величина внутреннего давления газового пузыря на участке запирания является функцией газонаполнения ε по длине l МЭЗ за счет выделения водорода. При нормальных условиях оно определяется как [6]:

![]() , (3)

, (3)

где ηн – выход по току для катодной реакции выделения водорода;

Wв – объем водорода, выделяющегося при прохождении количества электричества 1А·с при нормальных условиях, Wв=1,25·10-7 М3/(А·с);

Рн – давление при нормальных условиях, Рн=0,1 МПа;

Тн – температура при нормальных условия, Тн=291 К;

Vср – средняя скорость течения рабочей среды в МЭЗ;

P(l) и T(l) – функции распределения давления и температуры рабочей среды по длине участка обработки;

χ – удельная электропроводность рабочей среды;

jо – плотность тока на аноде определяемая по выражению:

![]() , (4)

, (4)

где U – напряжение на электродах;

ΔU – потери напряжения на электродах;

S – площадь МЭЗ.

Кроме того поток рабочей среды должен обеспечивать условие массовыноса [5]:

![]() , (5)

, (5)

где

![]() – в максимально возможное количество

продуктов отработки (газ и шлам), которое

образуется в МЭЗ в процессе ЭХО;

– в максимально возможное количество

продуктов отработки (газ и шлам), которое

образуется в МЭЗ в процессе ЭХО;

![]() – скорость

анодного растворения материала заготовки;

для рассматриваемого случая

импульсно-циклической обработки она

определяется как [1]:

– скорость

анодного растворения материала заготовки;

для рассматриваемого случая

импульсно-циклической обработки она

определяется как [1]:

![]() , (6)

, (6)

где q – скважность импульсов.

Выражение (5) характеризует возможность осуществления размерной ЭХО.

В нашем случае размерной импульсно-циклической обработки крупногабаритных деталей особое значение приобретают такие параметры как скорость течения фаз рабочей среды, геометрия МЭЗ, плотность газовой фазы и масса и скорость газообразования в МЭЗ. Авторы работ [4] различают массовую Мг и объемную αг концентрацию газа в МЭЗ. Взаимосвязь этих понятий определяется выражением:

![]() , (7)

, (7)

где k – безразмерный эмпирический коэффициент, определяется в зависимости от свойств обрабатываемого материала [4]

ξ – безразмерный коэффициент, определяющий количество газа, расположенного вблизи электродов и в образовании газовой «пробки» не участвующее. С увеличением длины канала этот коэффициент монотонно снижается (рис. 3).

В качестве примера на рис. 3 приведены данные по изменению коэффициента ξ в зависимости от длины канала и величины напряжения на электродах [4].

Основываясь на приведенных зависимостях и ранее проведенных исследованиях предлагается количественная оценка по определению координат точек «запирания» МЭЗ газовым пузырем (рис. 4). При этом считаем, что величина противодавления Рпр.д является постоянной при любом начальном давлении среды (Рвх1, Рвх2, Рвхi) и от нее не зависит. Напряжение и плотность тока на электродах для всех случаев одинаково, следовательно, выделение газа, зависящее от электролитических процессов, также является величиной постоянной по длине канала. Механизм образования «запирающего» пузыря (рис. 1) и схема на рис. 2 позволяют нам определить точку «запирания» (Тз) и соответствующую ей координату по длине межэлектродного зазора L.

1 и 2 – 15 В, pвх=0,5 МПа; 3 – 12 В, pвх=0,05 МПа; 4 – 18 В, pвх=0,28 МПа. 1 и 4 S=0,75 мм; 2 и 3 S=0,5 мм. Электролит 15% NaCl, τ=0,003с.

Рис. 3. Влияние длины электродного канала на величину

коэффициента ξ

Рвх1, Рвх2, Рвхi – давление электролита на входе в МЭЗ; Рпр.д=const на выходе из МЭЗ (Твых.МЭЗ) для любого входного давления; Ргп – давление внутри газового пузыря, «запирающего» МЭЗ; Тз1, Тз2, Тзi – точки «запирания» МЭЗ и соответствующие им координаты длины МЭЗ Lз1, Lз2, Lзi,

Рис. 4. Качественная оценка влияния рабочего давления электролита на расположение точки запирания (Тз) в МЭЗ

Такая оценка позволяет говорить о том, что увеличение входного давления электролита позволяет стабилизировать размерную ЭХО по длине канала и при достаточно больших значениях (до 100 МПа) дает возможность осуществить обработку деталей длиной до 10000 мм.

Литература

1. Смоленцев В.П. Технология электрохимической обработки внутренних поверхностей / В.П. Смоленцев. – М.: Машиностроение, 1978. С. 53.

2. Основы повышения точности электрохимического формообразования / Ю.Н. Петров, Г.Н. Корчагин, Г.Н. Зайдман, Б.П. Саушкин. – Кишинев: Изд-во Штинница, 1977. 152 с.

3. Кузовкин А.В. Комбинированная обработка несвязанным электродом / А.В. Кузовкин. – Воронеж: Изд-во ВГУ, 2001. 180 с.

4. Газизулин К.М. Электрохимическая размерная обработка крупногабаритных деталей в пусльсирующих рабочих средах: научное издание. - Воронеж: Воронежский государственный университет, 2002. 243 с.

5. Попилов Л. Я. Справочник по электрохимическим и ультразвуковым методам обработки материалов / Л.Я. Попилов. – Л.: Машиностроение, 1971. 544 с.

6. Румянцев Е.М. Технология электрохимической обработки металлов / Е.М. Румянцев, А.Д. Довлатов.– М.: Высшая школа, 1984. 159 с.

Воронежский государственный технический университет

УДК 621.9.041

Е.В. Смоленцев, А.Н. Осеков

УПРАВЛЕНИЕ КАЧЕСТВОМ ПОВЕРХНОСТНОГО СЛОЯ ПРИ КОМБИНИРОВАННОЙ ОБРАБОТКЕ

В статье рассмотрены вопросы оптимального управления качеством поверхностного слоя при комбинированной обработке при низких напряжениях без термического воздействия на детали машин

Исследования по обеспечению заданного качества поверхностного слоя при комбинированной обработке ведутся в Воронежском государственном техническом университете при поддержке гранта Президента РФ для молодых ученых- кандидатов наук МК-283.2010.8.

Накопленный фактический материал позволяет предложить следующий алгоритм управления качеством поверхностного слоя [2]:

1. Исходя из общих требований по обрабатываемости материала заготовки подбирают состав и концентрацию рабочей среды, скорость ее перемещения [1], назначают напряжение и диапазон рабочих параметров.

2. Для требуемой в чертеже детали высоты неровностей находят межэлектродный зазор или другой технологический параметр и оценивают возможность его поддержания на станке. Если это невозможно, то назначают финишную обработку и корректируют зазор.

3. По зависимостям в работе [1] находят предел выносливости сплава для шероховатости, получаемой после обработки. Если она ниже величины, требуемой ГОСТ, то рассчитывают высоту неровностей, обеспечивающих нужный предел выносливости, корректируют режимы и вносят их значения в операционную карту обработки детали. Если предусматривалась финишная операция, то такого расчета и корректировки не требуется.

Структура взаимных воздействий складывается с учетом сочетания различных факторов, наиболее полно удовлетворяющих требованиям заказчика комбинированных методов обработки (КМО).

Структура взаимных воздействий складывается с учетом сочетания различных факторов, наиболее полно удовлетворяющих требованиям заказчика КМО.

При поиске оптимального сочетания используют теорию делового конфликта и общий подход к проектированию процесса. При этом считают:

в качестве исходных условий при комбинации воздействий необходимо использовать вид выполняемой известными методами или требуемой (ранее неосуществимой) операции с ее технологическими показателями или желаемыми условиями выполнения;

производят выбор воздействий, отвечающих запросам заказчика;

устанавливают пути усиления желаемых воздействий и подавления негативных явлений.

Предполагают:

в проектируемом методе комбинированной обработки могут проявиться все свойства каждого вида воздействия, требуемого в новом процессе;

каждый вид воздействия зависит от других, и их сочетание может дать любой результат, однако, имеется возможность усилить положительный эффект суммарного воздействия на технологические показатели;

предельный положительный эффект от совместного воздействия может значительно превышать алгебраическую сумму, определяющую технологический показатель при последовательном применении нескольких технологических способов, входящих в комбинированный процесс.

Методология проектирования комбинированных методов обработки базируется на следующих принципах:

Обоснование структуры объекта путем оценки совместимости альтернативных физических воздействий в едином комбинированном технологическом процессе. В основу положен метод стохастического поиска возможных сочетаний структурных воздействий, основанный на нахождении ядра делового конфликта, позволяющего ускоренно войти в область решений задачи. Граничными условиями здесь является минимизация негативных показателей проектируемого процесса, а результатами этого этапа - оценка работоспособности структуры комбинированного метода.

Оптимизация качественных сочетаний приемлемых физических воздействий с ускоренным поиском структуры комбинированного технологического процесса. Механизм оптимизации базируется на методе многокритериальной оптимизации для поиска делового компромисса, позволяющего спроектировать один или несколько рациональных технологических процессов, обеспечивающих получение технологических показателей, требуемых для конкретного процесса, при минимизации действия негативных факторов, свойственных рассматриваемым воздействиям, за счет их взаимного сочетания в едином проектируемом методе.

Детализация количественных значений вариантов физических воздействий в комбинированном процессе с учетом конкретной области и требуемых показателей использования проектируемого метода. Здесь выполняется формирование технологического процесса для типового производственного объекта и оцениваются количественные показатели комбинированной обработки для технологической операции, выполняемой спроектированным методом.

Таким образом, проектирование КМО возможно в случае известных исходных условий (технологических показателей процесса) с ограничениями в форме предельных значений комбинированного процесса при оптимальном сочетании и количестве воздействий.

В работе [3] приведены данные, отражающие достигаемые технологические результаты для некоторых методов отделочно-упрочняющей обработки (см. табл.).

Видно, что сочетание поверхностного пластического деформирования с электрохимической полировкой обеспечивает наибольшее значение остаточных сжимающих напряжений, величина которых более, чем на порядок превышает значения, достигаемые при эталонной обработке (шлифование - термообработка - шлифование). Это приводит к существенному повышению долговечности изделий, обработанных по указанному методу. Сочетания процессов на основе лазерного излучения обеспечивают повышенные микротвердость и трибологические характеристики, стойкость к термическому разрушению. Таким образом, анализ представленных данных позволяет обосновать выбор наилучшего комбинированного метода обработки для различных условий эксплуатации изготавливаемых деталей машин.

Из представленных данных видно, что уже на современном уровне изучения механизма реализации комбинации базовых воздействий на деталь, удается достичь высоких эксплуатационных показателей. Как правило, удается значительно повысить отдельные параметры, что часто компенсирует возможное ухудшение остальных значений показателей. Таким образом, при разработке методики нахождения оптимального сочетания методов обработки представляется возможным получить максимальные, ранее недостижимые показатели качества поверхностного слоя изделий при сохранении прочих технологических и эксплуатационных показателей в пределах допустимых значений.

Наименование КМО |

Остаточные напряжения, МПа |

Коэффициент относительного износа |

Коэффициент изменения долговечности |

Микротвердость, ГПа |

|

Эталонная обработка |

-44 |

1 |

1 |

7,2 |

|

ЭИЛ и УЗВ |

-140 |

0,91 |

1,36 |

7,7 |

|

ППД и ЭХП |

-485 |

0,98 |

2,5 |

7,9 |

|

ЛТУ сканирующим лучом |

-89 |

0,92 |

1,15 |

9,6 |

|

ЭИЛ и ЛО |

+180 |

0,91 |

0,85 |

16,7 |

|

ЭЭО, ПН и ЛО |

+160 |

0,36 |

0,61 |

10,4 |

|

Примечание: ЭИЛ — электроискровое легирование, УЗВ — ультразвуковое выглаживание, ППД — поверхностно-пластическое деформирование, ЭХП — электрохимическое полирование, ЛТУ — лазерно-термическое упрочнение, ЛО — лазерное оплавление, ПН — плазменное напыление.

Литература

1. Смоленцев Е.В. Проектирование электрических и комбинированных методов обработки / Е.В. Смоленцев // - М.: Машиностроение, 2005 - 511 с.

2. Смоленцев Е.В. Проектирование электрических методов обработки / Е.В. Смоленцев // Воронеж: Научная книга, 2006 - 129 с.

3. Физико-химические методы обработки в производстве газотурбинных двигателей / Под ред. Б.П. Саушкина. - М.: Дрофа, 2002. - 656 с.

Воронежский государственный технический университет

Липецкий государственный технический университет

УДК 621.9(075.8)

А.В. Перова, А.А.Духанин

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ КОРПУСА ПЛУНЖЕРА СРЕДСТВАМИ САПР

Рассматриваются основные возможности и преимущества разработки технологического процесса с использованием Автопроекта 9.3.

Корпус – деталь прямоугольной формы, имеет внутреннюю цилиндрическую поверхность, проточку, крепёжные резьбовые отверстия. Также корпус имеет отверстия и выточки для облегчения.

Отклонения размеров отливки обозначены ГОСТом и являются контролируемыми. Конструкция детали в целом является достаточно технологичной. Деталь «Корпус плунжера» имеет следующие габариты: 75×110 мм. Материал «Корпуса плунжера» – сталь 20X13 ГОСТ 5949-75. Процентное содержание основных элементов и механические свойства данной стали в табл. 1 и 2.

Таблица 1

Химический состав стали 20Х13 ГОСТ 5949-75

-

Эл – ты

С

Si

Mn

Ni

Cr

Процентное содержание

0,16-0,25

до 0,6

до 0,6

до 0,6

12-14

Таблица 2