- •Редакционная коллегия:

- •Литература

- •Литература

- •Г.А. Сухочев, е.Г. Смольянникова, и.С. Григоревский

- •Изменение шероховатости по глубине профильного канала

- •Литература

- •Расчетная схема для определения зажимного усилия

- •Литература

- •Литература

- •Литература

- •Механические свойства стали 20х13 гост 5949-75

- •Выбор оптимальной схемы отделочно-упрочняющей обработки межлопаточных каналов

- •Литература

- •Литература

- •Литература

- •Содержание

Литература

1. Белый И.В. Справочник по магнитно-импульсной обработке металлов / И.В. Белый, С.М. Фертик, Л.Т. Хименко. Харьков: Вища школа, 1077. – 320 с.

2. Ионова Е.А. Изменение структуры металлов под действием магнитного поля / Е.А. Ионова // Современные наукоемкие технологии, 2010, № 3, С. 7-11.

3. Смоленцев В.П. Технология электрохимической обработки внутренних поверхностей / В.П. Смоленцев. М.: Машиностроение, 1978 – 176 с.

4. Захаров Ю.В. Перемагничивание пленки вращающимся магнитным полем аналогия с изгибом стержней следящей силой / Ю.В. Захаров, К.Г. Охоткин, А.Д. Скоробогатов // Сб. тр. XIX междун. школы-семинара «Новые магнитные материалы микроэлектроники». М.: МГУ, 2004, С. 186-187.

Воронежский государственный технический университет

УДК 621.382

И.А. Чечета, В.В. Трухачева

Внутренняя пайка при безмашИННОМ

вакуумИРОВАНИИ

Рассмотрен вариант внутренней пайки, когда к месту пайки нет открытого доступа. В этом случае силовое сжатие соединяемых элементов обеспечено атмосферным давлением при безмашинном вакуумировании внутренней полости. Суть такого вакуумирования сведена к тому, что сначала воздух из внутренней полости вытесняют углекислым газом, а затем этот газ химически связывают водным раствором щелочи, то есть переводя газ в осадок.

В настоящее время пайка наряду со сваркой является одним из наиболее распространенных способов получения неразъемных соединений. Важнейшее достоинство пайки – формирование паяного шва при температуре ниже температуры автономного плавления соединяемых металлов. Это обстоятельство дает возможность вести процесс в условиях общего нагрева.

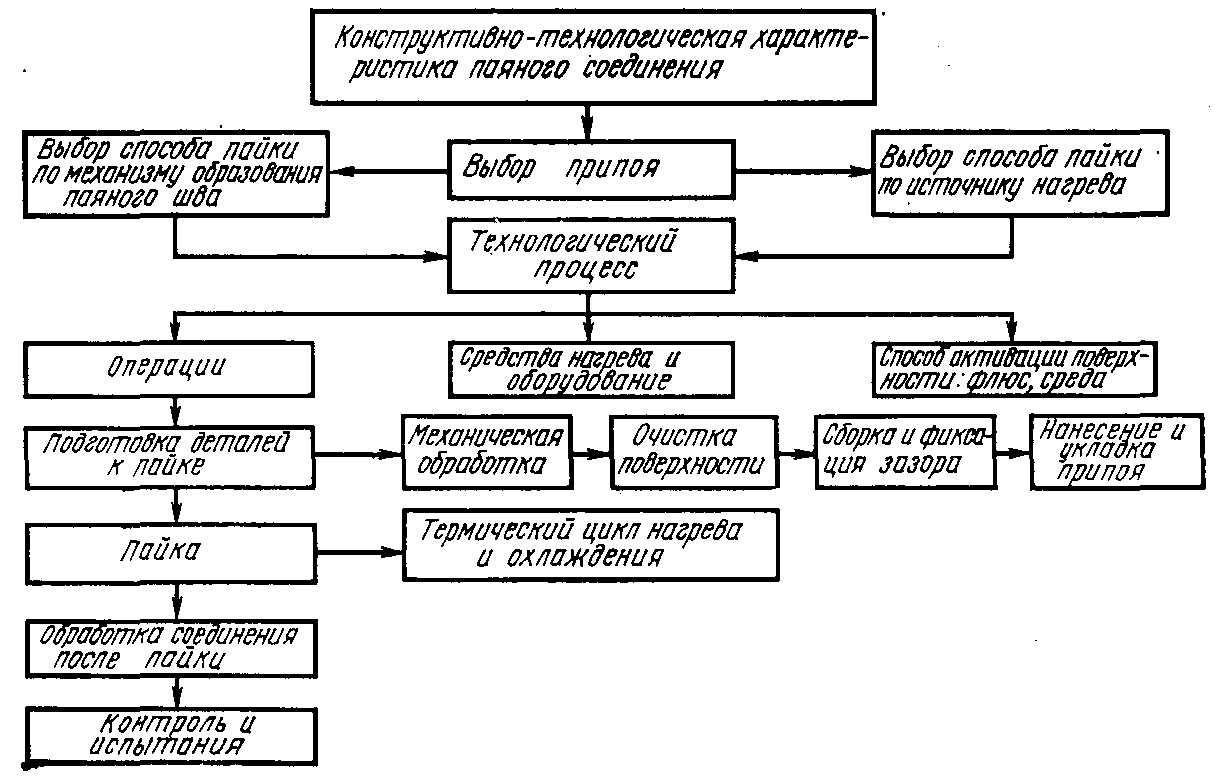

Технологические процессы пайки разрабатывают, исходя из конструктивно-технологических свойств соединяемых деталей, а также требований к прочности, долговечности и надежности соединения.

Рис. 1

Структура технологического процесса поясняется схемой, представленной на рис. 1.

Особенности взаимодействия припоя с материалом определяют выбор способа пайки. В соответствии с выбранным способом пайки выбирается необходимое оборудование и соответствующая технологическая оснастка.

От величины зазора между сопрягаемыми поверхностями в соединении зависит диффузионный обмен припоя с металлом, а, следовательно, и прочность соединения. На рис. 2 графически показана зависимость предела прочности паяного шва от величины зазора в месте соединения деталей.

Припой должен быть зафиксированным относительно места спая.

При сборке деталей под пайку необходимо выполнять два условия:

1) обеспечить требуемое взаимное расположение деталей;

2) выдержать необходимые определённые соединительные зазоры.

Рис. 2

Эти требования выполняют, как конструктивными приёмами, реализуемыми в процессе проектирования деталей с целью обеспечить их взаимную фиксацию при сборке под пайку, так и применением специальных сборочных приспособлений. При конструировании приспособлений также обращают внимание на согласованность изменений конструктивных размеров оснастки и паяемых деталей при нагреве и охлаждении. Это достигается или подбором материалов с соответствующими коэффициентами термического расширения, или путём применения легко деформируемых конструктивных элементов оснастки, или же обеспечением свободного перемещения паяемого узла внутри оснастки.

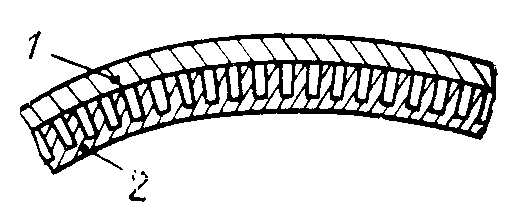

Все паяные соединения подразделяют на соединения с наружной пайкой и соединения с внутренней пайкой. Особенность внутренней пайки в том, что отсутствует возможность открытого доступа к месту пайки. Это характерно для изготовления крупногабаритных, как плоских, так и криволинейных панелей с внутренним оребрением. Имеются в виду панели, состоящие из двух элементов: гладкого листа 1 и оребренного листа 2 (рис. 3).

Рис. 3

Местом расположения припоя являются торцы ребер, способных контактировать с гладким листом. Для пайки применяют твёрдые припои, предварительно наносимые на спаиваемые поверхности. Пайка осуществляется в печи. Твёрдые припои имеют температуру плавления до 1500 оС. При рабочей температуре в месте соединения 500 оС допустимые напряжения в паяном шве составляют до 80 МПа (8 кГ/мм2), а при температуре 700 оС ─ около 10 МПа (1 кГ/мм2).

Опыт изготовления панелей методом внутренней пайки показал, что для надежной работоспособности паяного соединения желательно соединять элементы, материалы которых имеют одинаковый коэффициент линейного расширения, чтобы не создавались условия для возникновения в паянном шве остаточных напряжений. Это требование оказывается особенно важным при изготовлении внутренней пайкой панелей пространственной формы.

Процесс внутренней пайки связан с необходимостью надёжно прижимать друг к другу поверхности, между которыми расположен припой. Для этого после укладки соединяемых пайкой элементов в рабочее положение образующуюся внутреннюю полость в виде межрёберного пространства изолируют от окружающей атмосферы и откачивают оттуда воздух машинным способом, то есть применением вакуумных насосов. В результате равномерное прижатие друг к другу паяемых поверхностей осуществляет окружающая атмосфера.

Так как вакуумные насосы относятся к категории технологического оборудования повышенной стоимости, имеют ограниченный ресурс работы и не подлежат капитальному ремонту, то при выборе рационального варианта внутренней пайки ведут и поиск экономически целесообразного способа вакуумирования внутреннего пространства создаваемых панелей.

В частности, применительно в внутренней пайке определённый интерес представляют результаты научно – технических исследований кафедры «Технология машиностроения» Воронежского государственного технического университета, которые показывают, что для внутренней пайки представляется возможным машинное вакуумирование заменить безмашинным вакуумированием.

В порядке исторической справке интересно отметить то, что безмашинное вакуумирование будоражило инженерные умы человечества ещё несколько сотен лет назад. Так, в 1601 году итальянец Д. Порта предложил способ использования разрежения (вакуума) посредством конденсации пара в замкнутом сосуде. Само существование атмосферного давления и вакуума («торричеллиевой пустоты») открыл в 1644 г. итальянский учёный Э. Торричелли, а наглядно продемонстрировал в 1654 г. немецкий физик О. Герике, создавший воздушный насос и осуществивший опыт с «магдебургскими полушариями». Открытие атмосферного давления и вакуума имело чрезвычайно важное значение на пути разработки паровой машины. Последующая разработка фундаментальных законов пневматики принадлежат английскому учёному Р. Бойлю, установившему в 1662 году, независимо от французского физика Э. Мариотта (1676 г.), один из газовых законов – «закон Бойля-Мариотта».

В 1666 г. Х. Гюйгенс высказал идею о необходимости «исследовать силу воды, разреженной силой огня»,имея в виду пар. Соотечественник Гюйгенса Д. Папен, помогавший ему, в 1690 г. предложил паровую машину, действующую по способу Д. Порта. Здесь вода кипятилась, пар наполнял цилиндр, а потом конденсировался за счёт охлаждения. При этом цилиндр одновременно являлся и нагревательным котлом.

Первую практически применяемую машину-водоподъёмник в 1698 г.построил английский инженер Томас Севери. Котёл его машины уже был отделен от машины, но поршневой системы в машине не было. Дальнейшее совершенствование пароатмосферной машины связано с именем Т. Ньюкомена, который совместно с Д. Колли (Коули) в 1712 г. построил первую работоспособную пароатмосферную машину для откачки воды из шахт.

Последующее заметное совершенствование в машину Ньюкомена в 1718 г. внёс Г. Бейтом, автоматизировавший процессы попеременного пуска воды и пара, а также снабдивший котёл предохранительным клапаном.

Разработанный в 1766 г. русским теплотехником Ползуновым И.И. вариант пароатмосферной машины отличался наличием сдвоенных цилиндров, связанных единой системой движущихся частей и поочерёдно передающих работу на один общий вал.

К настоящему времени все конструктивные варианты пароатмосферных машин, как и последовавшие за ними паровозные двигатели, ушли в техническое прошлое. Но идея безмашинного вакуумирования сохранилась, так как на месте водяного пара, предварительно заполняющего ёмкость, может оказаться любого происхождения пар или газ, который под воздействием соответствующего реагента может быть конденсированным или химически связанным, то есть превращённым в вещество в виде, например, осадка.

Применительно к рассматриваемой внутренней пайке сущность современного безмашинного вакуумирования состоит в следующем.

Из герметизированного межреберного пространства углекислым газом выжимают воздух. Затем углекислый газ сообщают с полостью, заполненной водным раствором щелочи. В результате достаточно активной химической реакции углекислый газ, связываясь со щелочью, переходит в осадок.

Найденное техническое решение закреплено патентом РФ на изобретение RU 2 340 430 C1 МПК В23К 3/00. Заявлено 12.12.2007. Опубл.12.02.2008. Бюл.№ 34.

Основное преимущество безмашинного вакуумирования состоит в простоте процесса и низкой стоимости его осуществления.

Воронежский государственный технический университет

ЗАКЛЮЧЕНИЕ

Настоящий сборник научных трудов отражает результаты совместной научной работы профессорско-преподавательского состава кафедры «Технология машиностроения» ФГБОУВПО ВГТУ и ученых ФГУП «Воронежский механический завод». В сборнике опубликованы статьи ведущих специалистов базового промышленного предприятия по актуальным проблемам машиностроения, в том числе по проблемам разработки и реализации оригинальных технологий при изготовлении новых изделий.

Сборник подводит итоги научных исследований в области оригинальных и нетрадиционных технологий машиностроения и результатов их промышленного использования.