- •Часть 3

- •Глава 11. Станки для образивной обработки (шлифовальные станки).

- •11.1 Общие сведения.

- •11.2. Компоновки и конструкции шлифовальных станков.

- •11.2.1. Плоскошлифовальные станки.

- •Технические характеристики станка

- •11.2.2. Круглошлифовальные станки

- •11.2.3. Бесцентрово-шлифовальные станки.

- •11.2.4. Внутришлифовальные станки

- •Технические характеристики станка

- •Глава 12. Резьбообрабатывающие станки.

- •12.1. Общие сведения.

- •12.2. Резьбонакатные станки

- •12.3. Станки для нарезания резьбы резцами и резьбонарезными головками.

- •12.4. Станки для нарезания резьбы метчиками.

- •12.5. Резьбофрезерные станки.

- •12.6. Резьбошлифовальные станки.

- •Глава 13. Зубообрабатывающие станки для обработки цилиндрических колес.

- •13.1. Станки для обработки зубчатых колес лезвийным инструментом.

- •13.1.1. Зубофрезерные станки.

- •13.1.2. Зубодолбежные станки

- •13.1.3. Станки для чистовой обработки зубчатых колес

- •13.1.4. Особенности зубообрабатывающих станков с чпу

- •13.2. Зубошлифовальные станки

- •2. Метод обката с периодическим делением (дисковыми и тарельчатыми кругами).

- •13.2.1. Зубошлифовальные станки, работающие абразивным червячным кругом

- •Глава 14. Затыловочные станки.

- •14.1. Общие сведения.

- •Глава 15. Заточные станки.

- •15.1. Общие сведения.

- •15.2. Универсально-заточные станки.

- •15.3. Основные схемы заточки наиболее распространенного режущего инструмента на универсально- заточных станках.

- •15.4. Станки для заточки зуборезного инструмента.

- •Глава 16. Отрезные станки.

- •16.1. Общие сведения.

- •Часть 3

- •3 94026 Воронеж, Московский просп., 14

Глава 12. Резьбообрабатывающие станки.

12.1. Общие сведения.

Резьба может быть основным функциональным элементом детали (на ходовом или крепежном винте, в гайке) или небольшой ее частью (на шпинделе, в корпусе).

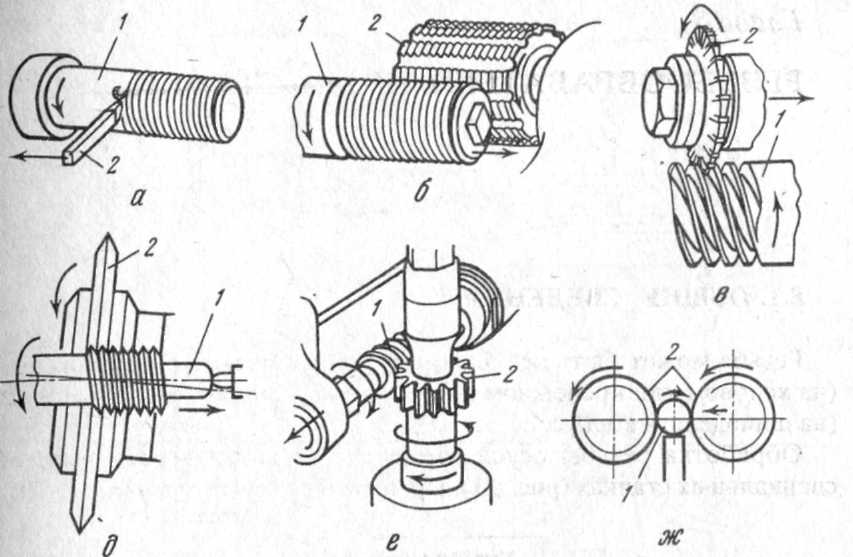

Обработка резьбы осуществляется как на универсальных, так и специальных станках (рисунок 12.1). Преобладает изготовление резьбы резанием с использованием различного инструмента (рисунок 12.1, а-е), а также накатыванием (рисунок 12.1, ж). Незаменимым инструментом для нарезания резьбы в отверстиях небольшого диаметра является метчик. Производительность накатывания в десятки раз превосходит резьбонарезание, причем в некоторых случаях получается резьба, по точности приближающаяся к шлифованной. Недостаток метода - ограничение по свойствам материалов, поддающихся обработке давлением, неэффективность в условиях мелкосерийного производства.

Рисунок 12.1. Схемы обработки резьбы: а – резцом, б – гребенчатой фрезой, в – дисковой фрезой, г – резцовой головкой, д – шлифовальным кругом, е – обкатным резцом, ж – накатными роликами, 1 – заготовка, 2 – инструмент.

12.2. Резьбонакатные станки

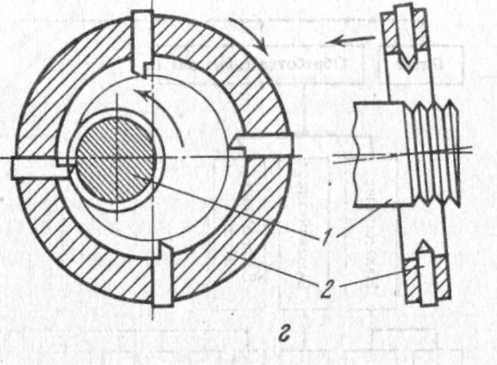

Резьбонакатные станки просты, поскольку обязательным в них является лишь одно движение - обката, причем без кинематической цепи согласования. Углубление инструмента может происходить без отдельного движения за счет заборной части плашки (специального ролика) или в процессе захвата инструментом заготовки, вводимой в рабочую зону касательным (тангенциальным) движением. Есть схемы и с отдельным радиальным движением для углубления. Эти станки различаются прежде всего типом инструмента (рисунок 8.2). В большинстве резьбонакатных станков заготовка базируется накатываемой поверхностью по инструменту и получает вращение благодаря фрикционной связи с ним, поэтому для обработки станок создает лишь одно простое движение.

Рисунок 8.2. Схемы накатывания: а – плоскими плашками, б – сегментом и роликом, в – двумя роликами с радиальным углублением, г – аксиальной головкой с раскрытием роликов.

При плоских плашках (см. рисунок 8.2, а) обеспечивается высокая производительность; за один двойной ход обычно накатывается одна деталь (при усложнении инструмента может быть и две), при этом скорость составляет 20-80 м/мин, а частота двойных ходов 40-500 мин -1. Совместно с резьбой могут накатываться канавки или рифления, шлицы, зубья. Точность резьбы низкая - 6...8 степень. В приводе ползуна с подвижной плашкой применяют регулируемый двигатель и кривошипно-шатунный механизм. Заготовка загружается вдоль своей оси или в направлении движения ползуна, питание бункерное. Ползун может располагаться горизонтально, вертикально или наклонно так же, как и рабочие поверхности плашек.

Накатывание с помощью сегмента (см. рисунок. 8.2, б) называют планетарным. Оно обеспечивает наиболее высокую производительность: 1-20 шт. за 1 оборот ролика, то есть до 750 (а в некоторых случаях до 2000) шт./мин. При этом точность достигает 2-ой степени. Накатывать можно крепежные детали диаметром до 25 мм.

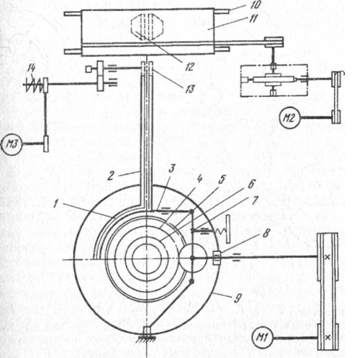

На рисунке 8.3, барабан 11 (с лопатками) бункера вращается на катках 10 от двигателя М2 с помощью червячного редуктора и ременных передач. Звездочка - отсекатель 13 поштучно пропускает заготовки из бункера в лоток 2, сбрасывая лишние обратно (привод от двигателя МЗ через предохранительную муфту 14). Пневмовибратор 12 облегчает перемещение заготовок по лотку. Шпиндель 6 с накатным роликом 5 и кулачком загрузки 4 вращается от двигателя Ml через ременную передачу и конические колеса 8-9 с круговым зубом. Рычаг - ползушка 7 передает Движение от кулачка к питателю 3, который заталкивает очередную заготовку в сужающийся зазор между роликом 5 и сегментом 1. Известны компоновки с вертикальной, наклонной или горизонтальной осью накатного ролика; последняя наиболее благоприятна для станка с двумя парами инструментов.

Рисунок 8.3. Кинематическая схема резьбонакатного автомата с сегментом.