- •Введение

- •1. Расчет параметров смесителей

- •1.1. Общие сведения о лопастно-шнековых смесителях

- •1.2.2. Кинематический расчет смесителя

- •1.2.3. Расчет мощности двигателя смесителя

- •1.2.4. Силовой расчет смесителя

- •1.3. Расчет параметров катковых смесителей

- •2. Расчет прессовых и встряхивающих формовочных машин

- •3.2. Расчет баллонов для сжатого воздуха

- •3.3. Расчет других конструкционных частей пескострельных и пескодувных машин

- •4. Пескомет

- •4.1. Общие сведения о пескометах

- •4.2. Расчет мощности привода пескометной головки

- •4.3. Дополнительные расчеты параметров пескометов

- •5. Расчет выбивных решеток

- •5.1. Общие сведения о выбивных решетках

- •5.2. Расчет эксцентриковых решеток

- •5.3.2. Методики расчета инерционных решеток

- •5.3.3. Расчет дебалансного вала

- •5.3.4. Расчет жесткости упругих опор

- •5.3.5. Расчет собственной и вынужденной частот колебаний решетки

- •5.3.6. Расчет амплитуды колебаний решетки

- •5.3.7. Расчет возмущающих сил вибратора

- •5.3.8. Расчет мощности электродвигателя привода решетки

- •5.3.9. Технические характеристики выбивных инерционных решеток

- •Библиографический список

- •Содержание

- •394026 Воронеж, Московский просп., 14

ФГБОУ ВПО «Воронежский государственный

технический университет»

Кафедра материаловедения и физики металлов

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к расчету параметров литейного оборудования

на практических занятиях по дисциплине

«Основы расчетов параметров литейного оборудования»

для студентов специальности 150104

«Литейное производство черных и цветных металлов»

очной формы обучения

Воронеж 2012

Составитель канд. техн. наук А.Т. Кучер

УДК 621.74.06

Методические указания к расчету параметров литейного оборудования на практических занятиях по дисциплине «Основы расчетов параметров литейного оборудования» для студентов специальности 150104 «Литейное производство черных и цветных металлов» очной формы обучения / сост. А. Т. Кучер. – Воронеж: ФГБОУ ВПО «Воронежский государственный технический университет», 2012. 50 с.

В методических указаниях изложены методы расчетов лопастных смесителей, конструкционных частей пескодувных машин, пескометов, эксцентриковых и инерционных выбивных решеток. Расчетам предшествуют общие сведения о рассматриваемом оборудовании.

Методические указания подготовлены в электронном виде в текстовом редакторе MS Word 2003 и содержатся в файле Мет. указ. к расч. парам. лит. оборуд. docх.

Предназначены для студентов пятого курса.

Табл. 2. Ил. 13. Библиогр.: 11 назв.

Рецензент канд. физ.-мат. наук, доц. В.А. Юрьев

Ответственный за выпуск зав. кафедрой д-р физ.-мат. наук, проф. А.Т. Косилов

Издаётся по решению редакционно-издательского совета Воронежского государственного технического университета

© ФГБОУ ВПО «Воронежский

государственный технический

у ниверситет»,

2012

ниверситет»,

2012

Введение

«Основы расчетов параметров литейного оборудования» является отдельной дисциплиной учебного плана специальности 150104 «Литейное производство черных и цветных металлов». Однако, по сути она является необходимым дополнением к дисциплине «Технологическое оборудование литейных цехов», в которой предусмотрено выполнение курсовых проектов, посвященных расчетам оборудования цехов литья в разовые песчаные формы. Учебники, в которых были бы собраны основные методики расчетов оборудования, не изданы, а имеющиеся методики расчетов разбросаны по разным книгам. В связи с этим издание данных методических указаний является необходимым. В издание включены лишь те расчеты, которые недостаточно полно изложены в учебниках или монографиях. Расчеты, которые полно и понятно рассмотрены в книгах, студенты могут изучить самостоятельно.

Актуальность расчетов предлагаемого оборудования заключаются в том, что, во-первых, оно широко применяется в настоящее время и, во-вторых, современным студентам требуются более подробные разъяснения для выполнения курсовых проектов.

Целью данных методических указаний является приобретение студентами навыков расчетов основных параметров предлагаемого оборудования.

В указаниях рассмотрены следующие основные задачи: расчет конструкционных, кинематических и силовых параметров, а также мощности электродвигателя лопастного смесителя; расчет конструкционных частей пескодувных машин; расчет мощности электропривода пескометной головки; расчет эксцентриковых и инерционных выбивных решеток.

Методические указания написаны на основе базовых учебников по оборудованию литейных цехов.

1. Расчет параметров смесителей

1.1. Общие сведения о лопастно-шнековых смесителях

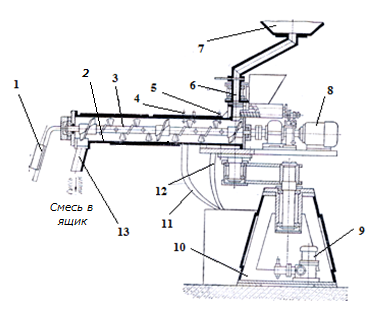

Двухвальный лопастный (или шнековый) смеситель (рис. 1.1 [1, с. 7, 12; 2, с. 64 – 65]) представляет собой двухжелобный корытообразный корпус 1, внутри которого расположены два горизонтальных вала 2 и 3, вращающиеся навстречу друг другу. На валах установлены сменные лопасти 4. Лопасти располагаются вокруг каждого вала по винтовой линии, при этом лопасти одного вала при вращении входят в промежутки между лопастями другого вала. Рабочая плоскость любой лопасти параллельна винтовой линии. Каждую лопасть можно поворачивать вокруг собственной продольной оси, изменяя тем самым угол φ между рабочей плоскостью лопасти и плоскостью, перпендикулярной к продольной оси своего вала. В результате этого меняется шаг винтовой линии и скорость перемещения материалов вдоль смесителя, а следовательно, и продолжительность перемешивания компонентов (в смесителях непрерывного действия). В этих же смесителях несколько последних пар лопастей повернуты так, чтобы создавать встречное движение материала, вызывающее подпор смеси и поддерживающее нужную высоту слоя материала в желобе (корыте) [1, с. 7, 42; 2, с. 65; 3, с. 52; 4, с. 197].

При вращении валов лопасти захватывают загружаемые материалы и перемещают их как по окружности, так и вдоль корпуса смесителя. Благодаря этому, а также ворошению, перебрасыванию, трению о лопасти и стенки корпуса материалы перемешиваются. Однако смесь перетирается и уплотняется при этом очень слабо и полного обволакивания зерен песка глинистой оболочкой не происходит [2, с. 64 – 65; 4, с. 197].

По этой причине лопастные смесители применяются преимущественно тогда, когда технологически возможно приготовление наполнительных или единых смесей с небольшим процентом освежения, а также для приготовления жидких самотвердеющих смесей (ЖСС) и холоднотвердеющих смесей (ХТС) [2, с. 64 – 65; 3, с. 52].

Рис. 1.1. Одноплечий лопастный двухжелобный

двухвальный смеситель непрерывного действия:

1 – двухжелобный корытообразный корпус; 2, 3 – соответственно левый и правый вал; 4 – сменная поворотная лопасть

Подбор режимов приготовления разных типов смесей (в основном подбор продолжительности их перемешивания) обеспечивается изменением угла φ (см. выше) поворота лопастей вокруг их продольной оси и регулированием частоты вращения валов [1, с. 7; 2, с. 65; 3, с. 52; 4, с. 197].

В смесителях непрерывного действия твердые компоненты смеси загружаются в начале желоба и перемещаются вперед вдоль зоны сухого перемешивания; жидкие компоненты вводятся на среднем участке (в зоне увлажнения), а окончательное перемешивание происходит на самом длинном участке смесителя, в его конце, ближе к выгрузочному отверстию (зона влажного перемешивания).

Лопастные смесители имеют один или два смешивающих вала в одном корпусе (одножелобные одновальные или одножелобные двухвальные), а также отдельные изолированные желоба для каждого вала при двухвальном исполнении. Последние оснащаются дополнительно пескометной или вихревой головкой, располагаемой под окном выдачи смеси. Преимущество такой компоновки заключается в возможности ускоренного перемешивания многокомпонентных смесей. В каждом из изолированных желобов смешиваются не реагирующие между собой компоненты, например песок и связующее в одном и песок и отвердитель – в другом. Окончательное смешивание происходит в вихревой головке. Значительно облегчается также последующая чистка смесителя и переход с одного состава смеси на другой. Для очистки вихревой головки от налипшей смеси достаточно двукратной продувки сжатым воздухом через встроенный коллектор [4, с. 197].

Аналогично устроены более современные лопастно-шнековые смесители. Они имеют одинаковую конструктивную компоновку: смесители включают по два плеча, каждое из которых может поворачиваться в горизонтальной плоскости вокруг своей вертикальной оси; на смешивающих валах установлены и шнековые витки, и лопасти. Отличия заключается в назначении и конструкции верхних и нижних плеч. В соответствии с этим лопастно-шнековые смесители можно распределить на следующие группы [4, с. 197]:

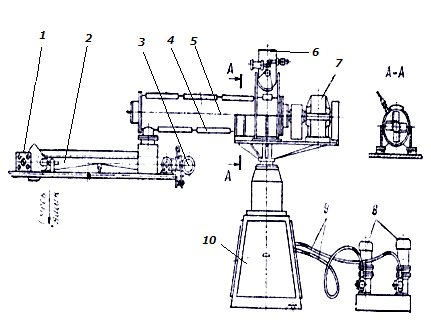

– с верхним плечом в виде одного желоба с одним валом, с полным циклом смесеприготовления в этом плече и выдачей смеси, и с нижним плечом в виде опорно-поворотного рычага (смесители моделей 4727, 4732, рис. 1.2 [3, с. 51; 2, с. 67; 5, с. 127]);

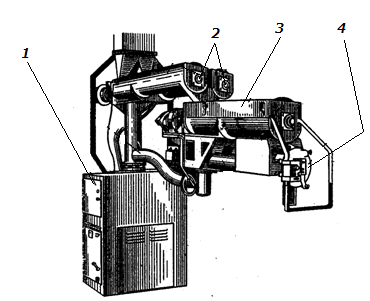

– с верхним плечом в виде одного желоба с одним валом с полным циклом смесеприготовления в этом плече и с нижним плечом в виде короткого ленточного конвейера для транспортирования и выгрузки готовой смеси (рис. 1.3 [5, с. 127]);

– одножелобные двухвальные модели 19639;

– c верхним плечом в виде двух изолированных желобов, в каждом из которых по одному лопастно-шнековому валу для предварительного смешивания компонентов в смеси, и с нижним плечом в виде одного желоба с одним валом для окончательного смешивания и выдачи компонентов смеси (рис. 1.4 [6, с. 185]);

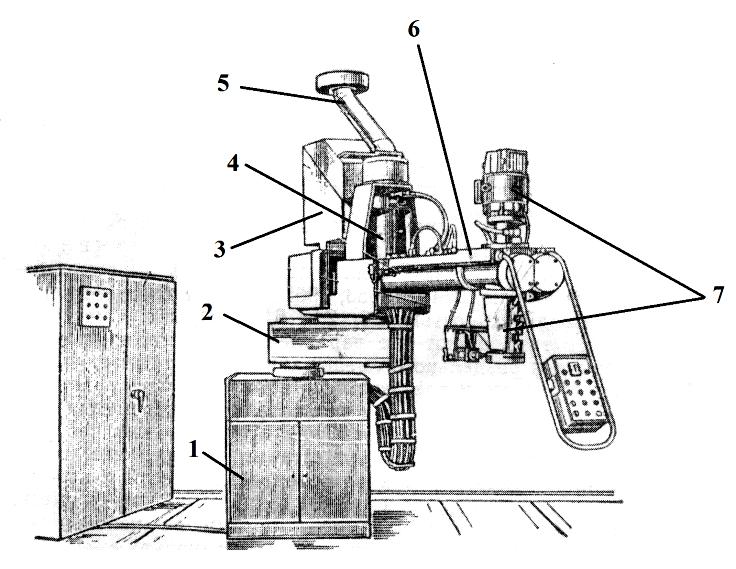

– с верхним плечом в виде двух изолированных желобов, в каждом из которых по одному лопастно-шнековому валу для предварительного смешивания, и с вихревой головкой в конце этого плеча для окончательного смешивания компонентов; нижнее плечо сделано в виде опорно-поворотного рычага (смеситель модели 19641, рис. 1.5 [7, с. 200]);

– с верхним плечом, внутри которого расположен лопастный конвейер и дозатор наполнителя, и с нижним плечом в виде полноцикловой одножелобной смесительной камеры, внутри которой находится вращающийся с высокой скоростью лопастный вал (смесители моделей 19653, 19655 и 19657 [7, с. 200]).

Рис. 1.2. Двуплечий одножелобный одновальный

лопастно-шнековый смеситель:

1 – пульт управления; 2 – желоб; 3 – лопастно-шнековый смешивающий механизм; 4, 5 – трубка для разбрызгивания соответственно катализатора и смолы внутри желоба; 6, 7 – соответственно шиберный дозатор и приемный бункер сухого кварцевого песка; 8 – электродвигатель смешивающего механизма; 9 – насос для подачи катализатра; 10 – основание смесителя; 11,12 – шланги для подачи кристаллизатора

и смолы;13 – разгрузочный патрубок

Рис. 1.3. Двуплечий одножелобный одновальный

лопастно-шнековый смеситель

с ленточным питателем:

1 – пульт управления; 2 – ленточный питатель; 3 – электродвигатель; 4 – желоб; 5 – лопастно-шнековый смешивающий механизм; 6 – дозатор кварцевого песка; 7 – электродвигатель смешивающего механизма; 8, 9 – соответственно насосы и шланги для подачи катализатора и смолы в желоб

смесителя; 10 – основание смесителя

Рис. 1.4. Двуплечий лопастно-шнековый смеситель

с двумя одновальными желобами в верхнем плече

и одним одновальным желобом в нижнем плече:

1 – станина; 2 – верхнее плечо с двумя изолированными желобами и двумя лопастно-шнековыми валами для предварительного смешивания компонентов смеси; 3 – нижнее (главное) плечо с одним желобом и одним лопастно-шнековым валом для окончательного смешивания компонентов смеси; 4 – пескометная головка для выброса смеси (обычно ХТС)

в стержневой ящик или опоку

Наличие двух поворотных плеч у большинства смесителей позволяет подавать смесь в любую точку площади, обслуживаемой смесителем, ограниченной наибольшим и наименьшим радиусом действия.

Вихревая головка представляет собой конический корпус, внутри которого вращается вертикальный вал с четырьмя шарнирно закрепленными лопатками и горизонтальный диск, несущий наклонные лопасти. К нижнему фланцу корпуса прикреплен шиберный затвор с пневмоприводом.

Рис. 1.5. Двуплечий двухжелобный двухвальный

лопастно-шнековый смеситель

с вихревой головкой:

1 – основание; 2 – нижнее плечо в виде опорно-поворотного рычага; 3 – дозатор порошкообразных добавок; 4 – дозатор песка; 5 – поворотная труба для подачи песка в дозатор;

6 – двухжелобная двухвальная камера предварительного смешивания; 7 – вихревая головка для окончательного

смешивания компонентов и выдачи готовой смеси

В качестве примера для расчета выбран одноплечий лопастный смеситель, показанный на рис. 1.1.

Лопастно-шнековые смесители других типов рассчитываются аналогичным способом.

1.2. Расчет лопастного одноплечего

двухжелобного двухвального смесителя

непрерывного действия

1.2.1. Расчет конструктивных параметров

смесителя

Основные конструктивные параметры указанного выше смесителя для приготовления наполнительной формовочной смеси рассчитываем на основании следующих исходных данных: прочность сырой смеси σсм = 0,35 · 105 H/м2; производительность смесителя qсм = 16,667 кг/с; технологически необходимое время перемешивания τпер =

= 150 с; плотность разрыхленной смеси ρсм = 1200 кг/м3.

Основные части и расчетные конструктивные параметры лопастного двухвального смесителя показаны на рис. 1.6. [2, с. 66].

Рис.1.6. Расчетная схема лопастного

двухвального смесителя

1 – корпус смесителя; 2, 5 – соответственно левое и правое днище желоба (корыта); 3, 6 – соответственно левый и правый вал; 4 – легкосменная поворотная лопасть; Rдн.см – радиус днища 2 и (или) 5; a – расстояние между осями валов 3 и 6; φ – угол между рабочей плоскостью любой лопасти 4 и плоскостью, перпендикулярной к продольной оси своего

вала

Массу, кг, замеса можно определить по формулам [2, с. 66]

Mзам = qсм · τпер , (1.1)

Mзам = Ψ · Fсм · Lкор · ρсм, (1.2)

где Ψ – коэффициент заполнения желоба (из двух днищ) смесью (Ψ = 0,8 – 1,0);

Fсм – заштрихованная на рис. 1.6 площадь поперечного сечения желоба смесителя, м2;

Lкор – длинна рабочей части желоба, м.

По формуле (1.1)

Mзам = 16,667 · 150 = 2 500 кг.

Вес, Н, замеса

Gзам = Mзам · q, (1.3)

где q – ускорение свободного падения, м/с2

(q = 9,81 м/с2);

Gзам = 2 500 · 9,81 = 24 525 Н.

Объем, м3, замеса

Vзам

=

,

(1.4)

,

(1.4)

Vзам

=

м3.

м3.

Объем, м3, замеса можно определить также по формуле [2, с. 66]

Vзам = 2cosφ · Ψсм · iлоп.общ · R3дн.см, (1.5)

где iлоп.общ – количество лопастей на двух валах смесителя, шт, (обычно принимают для смесителей периодического действия iлоп.общ = 28 – 40 шт., для смесителей непрерывного действия iлоп.общ = 36 – 64 шт.).

Из формулы (1.5)

Rдн.см

=

. (1.6)

. (1.6)

Принимаем φ = 45°; Ψсм = 1,0; iлоп.общ = 36 шт. и получим

Rдн.см

=

= 0,345 м.

= 0,345 м.

Расстояние, м, между осями валов 3 и 6

aсм = 2Rдн.см cos φ, (1.7)

aсм = 2 · 0,345 · cos 45° = 0,488 м.

Общую ширину, м, желоба смесителя можно рассчитать по формулам

Bжел = aсм + 2Rдн.см (1.8)

или

Bжел = 2Rдн.см (1 + cosφ). (1.9)

Тогда по формуле (1.8)

Bжел = 0,488 + 2 · 0,345 = 1,178 м.

Рабочая длинна, м, желоба смесителя зависит от количества iлоп.1 лопастей на левом или правом валу и может быть определена по формуле [2, с. 66]

Lжел.раб = 0,12 · iлоп.1 · Bжел, (1.10)

где 0,12 – экспериментальный коэффициент.

Тогда

Lжел.раб = 0,12 · 18 · 1,178 = 2,544 м.

С учетом длинны мест загрузки и выгрузки принимаем общую длину корпуса смесителя Lкор = 3,0 м.

Высота Hкорп корпуса зависит от длинны лопастей, радиуса Rдн.см и коэффициента Ψ заполнения желоба смесью. Так, у смесителей периодического действия Hкорп = = (2,0 – 2,2) Rдн.см, у смесителей непрерывного действия Hкорп = (2,3 – 2,4) Rдн.см [2, с. 66]. В данном примере принимаем

Hкорп = 2,4 · 0,345 = 0,828 м.