- •2. Теплофизика процессов резания

- •3. Теплофизика процесса шлифования

- •4 Теплофизика процессов механической обработки без снятия стружки

- •5 Методы экспериментального определения температур при механической обработке

- •6. Теплофизический анализ как средство повышения эффективности процессов механической обработки материалов и качества изделий

- •394026 Воронеж, Московский просп., 14

3. Теплофизика процесса шлифования

3.1 определение главных вероятностных характеристик

абразивного инструмента и процесса шлифования

Повышение роли шлифования в современном машиностроительном производстве вызвано не только ростом требований к качеству продукции, но и появлением в арсенале средств механической обработки натуральных и синтетических сверхтвердых материалов (алмаз, эльбор и др.) и высокопроизводительных абразивов. Разработке общей теории шлифования и, в частности, теории тепловых явлений, посвящен ряд работ [13, 27, 31, 47, 69, 84].

Рассмотрение проблем распространения теплоты при шлифовании встречает ряд трудностей, главной из которых является недостаточная изученность явлений, происходящих в зоне работы каждого из зерен. В связи с этим при теплофизическом анализе процесса шлифования часто принимают схему, в которой поверхность контакта инструмента с изделием рассматривается как сплошной источник теплоты. Не отвергая допустимости такого подхода для решения задач, интегрально описывающих некоторые стороны теплообмена при шлифовании и связанных с ним явлений, отметим, что приблизить математическое описание к реальной физике процесса можно, если учесть, что формоизменение обрабатываемой детали осуществляется не шлифовальным кругом в целом, а его активными зернами, расположение которых на режущей поверхности инструмента подчинено вероятностным законам, причем сам процесс обработки также является стохастическим. Именно в этом направлении в последние годы развиваются исследования процесса шлифования [27, 47, 88, 90].

Используя общие закономерности теплофизики механической обработки материалов, изложенные в предыдущих главах, рассмотрим некоторые вопросы, относящиеся к описанию тепловых явлений при шлифовании, в частности, при обработке изделий инструментами, содержащими зерна из сверхтвердых материалов.

Схематизация режущего аппарата шлифовального круга. При описании режущего аппарата шлифовального инструмента, как и в других случаях, когда используются математические методы для анализа сложных процессов, неизбежна определенная схематизация. Применительно к шлифовальным кругам, содержащим сверхтвердые режущие материалы, схематизация касается формы и размеров зерен и закона распределения вылетов режущих элементов последних по отношению к связке. Макрогеометрическая форма зерен, как нами было показано в работе [54], с достаточной точностью может быть описана эллипсоидом вращения с отношением, осей α < 1. Коэффициент α, характеризующий изометричность зерен, для алмазов и ряда других синтетических сверхтвердых материалов имеет среднее значение α ≈ 0,6.

Распределение размеров зерен в инструменте подчинено нормальному или нормально-логарифмическому (для микропорошков) закону [1]. При нормальном законе распределение размеров большей оси эллипсоида х характеризуется центром группирования х и средним квадратичным отклонением σ.

Средневероятное количество зерен в единице объема круга пw может быть определено из сопоставления двух выражений для объема режущего материала w1 в единице объема инструмента. С одной стороны w1 = 0,0025Kо, где Ка — концентрация режущего материала (алмаза, эльбора и др.) в процентах, с другой стороны —

где интеграл представляет собой средневероятный объем зерна при плотности распределения в пределах от наименьшего (хнм) до наибольшего (хнб) размеров, описываемой законом распределения φ(х). Сопоставление двух выражений для объема w1 с учетом того, что распределение размеров зерен по количеству соответствует нормальному закону, а зерна описываются эллипсоидами, позволяет получить

![]() (122)

(122)

поскольку величиной Зσ2 по отношению к х2 можно пренебречь с погрешностью, не выходящей за пределы 4% для узкого диапазона зернистостей по ГОСТ 9206—70.

Зерна в круге и в его поверхностных слоях могут быть ориентированы произвольно. В процессе работы, по мере износа круга зерна вскрываются и оказываются на поверхности, причем их случайная ориентация сохраняется. Если положение зерна в пространстве задается двумя углами.- «широтой» р и «долготой» ψ (рис. 50), то при одинаковой вероятности всех ориентации величина f (р, ψ) dp dψ (где f (р, ψ) — плотность распределения ориентации) должна быть пропорциональна площади ds элементарной площадки на поверхности сферы единичного радиуса, описанной из центра зерна, т. е.

F (p,ψ) dp dψ = c ds = c cos ψdp dψ

Из условия нормирования

![]()

находим коэффициент пропорциональности с = 1/4π. Следовательно,

f(p,ψ) = cos ψ/4π при |p| ≤ π и |ψ| ≤ π/2.

Отдельное зерно

размером х с

ориентацией (р,

ψ) имеет в направлении, перпендикулярном

условной поверхности связки Р (см.

рис. 50), размер l = х

cos ψ![]() При этом за

условную поверхность связки принимаем

поверхность

геометрически правильной

формы, содержащую

вектор скорости шлифования v

и с наибольшим приближением заменяющую

фактическую поверхность

связки в межзерновом пространстве.

При этом за

условную поверхность связки принимаем

поверхность

геометрически правильной

формы, содержащую

вектор скорости шлифования v

и с наибольшим приближением заменяющую

фактическую поверхность

связки в межзерновом пространстве.

Рис. 50. Схема к расчету количества зерен на единице поверхности шлифовального круга.

Введем понятие об относительной критической заделке зерен [1, 54]. Под последней будем понимать отношение ε = lК : l, где lк— глубина заделки зерна в связке в момент, когда оно уже не удерживается последней на поверхности круга. Это может произойти вследствие разрушения связки вблизи зерна либо самого зерна или, наконец, вследствие обеих причин. Таким образом, вылет зерна из связки находится в пределах

0 ≤ ∆ ≤ (1- ε) l. Центры выступающих и удерживаемых связкой зерен могут располагаться по отношению к поверхности связки в пределах между 0,5l (зерно не выступает) и 0,5l — (1 — ε) l (зерно покидает круг), т. е. находиться в слое толщиной (1 —ε) l.

Если в единице объема круга содержится пw зерен, то количество зерен, имеющих размер х, ориентацию (рψ) и выступающих из связки, на единичной площади равно nw (1 -— ε) lφ (х) f (р, ψ) X dx dp dψ, где φ (х) — плотность распределения размеров зерен. Подставляя в последнее выражение значение пw из формулы (122) и интегрируя по зернам всех размеров и ориентации, получаем выражение для средневероятного количества зерен на единице поверхности круга:

![]()

причем l = I (х, р, ψ).

Интегрирование с учетом нормального закона распределения зерен по х приводит к формуле

![]() (123)

(123)

где M (α) — функция, возникающая как результат интегрирования;

n0 - номинальное число зерен на поверхности круга без учета потери их при износе или правке инструмента.

Для описания рабочей поверхности шлифовального инструмента необходимо знать не только средневероятное количество зерен, приходящихся на единицу его поверхности, но и распределение вылетов этих зерен из связки в пределах рабочего слоя круга, т. е. слоя, расположенного между наружной поверхностью круга и поверхностью связки.

Как будет показано, параметры закона распределения вылета вершинок зерен в рабочем слое круга играют значительную роль в расчетах, связанных с определением температуры шлифования. Поэтому остановимся на этом вопросе более детально. Из теоретических соображений следует, что для зерен с коэффициентом изометричности а < 1 закон распределения вылетов в рабочем слое круга должен быть близок к нормальному. Многие исследователи изучали этот закон опытным путем с помощью различных устройств.

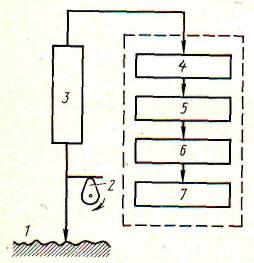

На рис. 51 приведена блок-схема установки, применявшейся в работе [88] для изучения закона распределения вылетов зерен абразивных лент. Ощупывание поверхности ленты 1 производилось профилометром, измерительный наконечник которого перемещался в продольном направлении со скоростью 0,038 мм/с и одновременно от кулачка 2 совершал вертикальные колебания с частотой 15 Гц и амплитудой, несколько превышавшей амплитуду измеряемого профиля. Перемещения щупа преобразовывались в электрический сигнал при помощи дифференциального преобразователя 3. Выходной сигнал представлял собою результат наложения колебаний с частотой осцилляции щупа и с частотой, вызванной особенностями измеряемого профиля. Этот сигнал поступал в гибридную вычислительную машину 4 с интерполятором 5, которая восстанавливала измеренный профиль путем вычисления ординат точек последнего и интерполирования промежуточных значений. В схеме имеется блок выбора последовательности ординат профиля 6 и цифропечатающее устройство 7.

Использование осциллирующего щупа

позволило применить датчик

высокой чувствительности, при помощи

которого была зафиксирована

геометрия режущих выступов, определено

их количество и распределение, а

также количество активных кромок в

зависимости от безразмерного критерия

![]() ,

где v1,

v

— соответственно

скорости изделия и ленты; t

— номинальная

глубина резания;

D

— диаметр

ролика, по которому перемещалась лента

(величина, аналогичная диаметру круга).

,

где v1,

v

— соответственно

скорости изделия и ленты; t

— номинальная

глубина резания;

D

— диаметр

ролика, по которому перемещалась лента

(величина, аналогичная диаметру круга).

В результате экспериментов установлено, что распределение вершин профиля на абразивных лентах подчиняется закону, близкому к нормальному. Количество активных кромок для лент зернистостью 80—160 по ГОСТ 3647—71 составляет 5—13% количества всех вершин при μ = 0,05; оно снижается с уменьшением μ.

Рис. 51. Блок-схема устройства для ощупывания поверхности абразивных инструментов

Рис. 52. Схема устройства для определения количества и вылета зерен на поверхности алмазных кругов.

В Тольяттинском политехническом институте для определения закона распределения вылета зерен и их количества на поверхности алмазных кругов разработано устройство, блок-схема которого приведена на рис. 52. Перемещение шлифовального круга 1 относительно тензобалочки 2 с иглой осуществляется с помощью механизма стола инструментального микроскопа. Сигнал с тензодатчиков через усилитель 3, блок миллиамперметров 4 и дополнительный транзисторный усилитель 5 поступает на вход самописца 7. Промежуточный усилитель постоянного тока согласовывает вход самописца с выходом тензоусилителя и регулирует коэффициент усиления, что необходимо для тарировки.

При профилографировании кругов на металлической связке работает дополнительная цепь, питающаяся от источника 10. Эта цепь включает металлическую иглу на тензобалочке, связку круга и реле 6. В промежутках между неэлектропроводными зернами соприкосновение иглы с металлической связкой круга замыкает через реле 6 вход самописца 7, на ленте которого в эти моменты пишется прямая линия, соответствующая некоторому начальному уровню. Если нужно записать полный профиль круга, включая и связку, реле 6 выключают с помощью кнопки 8, а отметку зерен на ленте самописца производят по сигналу генератора звуковых колебаний 9, включенного в цепь параллельно реле 6.

Сложнее выделить зерна при профилографировании кругов с неэлектропроводной связкой. В этом случае используют метод повторного профилографирования одного и того же участка поверхности круга с сопоставлением последовательных записей. Участки связки, процарапанные иглой, при повторном профилографировании меняют свою конфигурацию, а зерна не меняют.

В табл. 7 приведены результаты экспериментов по определению количества зерен п (1/мм2) после шлифования сплава Т15К6, стали Р18Ф и после правки. Эксперименты выполнены с помощью рассмотренного выше устройства. В этой же таблице даны относительные критические заделки ε, рассчитанные по формуле ε = 1 — п/п0, вытекающей из выражения (123).

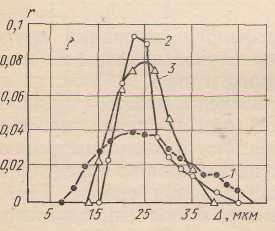

На рис. 53 показаны полигоны распределения частоты r высот выступания зерен для алмазного круга АСВ 160/125-М 1 -100 % после правки (/), шлифования твердого сплава (2) и шлифования быстрорежущей стали (3). Как видно, распределение аналогично нормальному. Действительно, профилографирование различных кругов и определение критериев согласия показало, что нормальное распределение вершинок зерен в рабочем слое имело место после шлифования твердого сплава в 8 случаях из 9, а после шлифования стали — в 9 случаях из 13. Отклонения от нормального закона, по-видимому, вызваны какой-либо доминирующей погрешностью, в частности, засаливанием и диффузионным разрушением зерен алмаза при обработке стали.

Таблица 7

Количество зерен (1/мм2) на рабочей поверхности кругов и их относительная критическая заделка

Круг |

Шлифование сплава Т15К6 |

Шлифование стали Р18Ф |

Правка |

||||||

|

п |

n0 |

ε |

п |

n0 |

ε |

п |

n0 |

ε |

АСВ 100/80-М1-100% АСВ 160/125-М1-100% АСВ 100/80-Б1-100% АСВ 160/125-Б1-100% АСК 400/315-М16-100% |

36,6 13,8 32 11,5 1,26 |

118 47,8 118 47,8- 7,1 |

0,69 0,71 0,73 0,76 0,82 |

37,6 13,6 34,2 12,4 1,31 |

118 47,8 118 47,8 7,1 |

0,68 0,71 0,71 0,74 0,81 |

41,3 14,8 35,5 13,8 1,40 |

118 47,8 118 47,8 7,1 |

0,65. 0,69 0,70 0,71 0,80 |

Нормальный закон

распределения вылетов ∆шах

зерен в рабочем слое круга получен

и в исследованиях других авторов [84,

90]. Опыт показывает, что распределение

вылетов вершинок зерен с

достаточной для тепловых расчетов

точностью можно описать кривой

нормального распределения со средним

квадратичным отклонением

![]() ,

где х и σ - характеристики распределения

размеров зерен в круге. Центр группирования

кривой распределения вылетов вершинок

зерен 1 (рис. 54) смещен в сторону наружной

поверхности круга так, что

,

где х и σ - характеристики распределения

размеров зерен в круге. Центр группирования

кривой распределения вылетов вершинок

зерен 1 (рис. 54) смещен в сторону наружной

поверхности круга так, что

![]() = (0,5 — b0)

∆mах, где

b0 =

0,05÷0,2. В связи с этим в части рабочего

слоя, прилежащей к наружной поверхности

круга, вероятность появления вершинок

зерен больше, чем, если бы кривая

распределения была симметричной по

отношению к точке ∆ = 0,5∆mах

(линия 2, рис. 54).

= (0,5 — b0)

∆mах, где

b0 =

0,05÷0,2. В связи с этим в части рабочего

слоя, прилежащей к наружной поверхности

круга, вероятность появления вершинок

зерен больше, чем, если бы кривая

распределения была симметричной по

отношению к точке ∆ = 0,5∆mах

(линия 2, рис. 54).

Рис. 53. Кривые распределения вылетов вершин зерен из связки.

Рис, 54. Расположение кривых, используемых в расчете поправки β* на несимметричное положение кривой распределения вылетов зерен

Различие в положении кривых 1 и 2 вызывает смещение интегральных кривых 3 и 4, характеризующих накопление количества вершинок зерен по направлению от наружной поверхности круга А к условной поверхности связки Б. Это различие в пределах 0 ≤ ∆ ≤0,5∆mах можно охарактеризовать отношением:

![]() ,

(124)

,

(124)

где р1 и р2 — вероятности, рассчитанные соответственно для кривых 1 и 2; р2 = 0,5, а

Вычисление последнего интеграла при

![]() и подстановка

значений р1

и р2

в формулу (124) приводит к выражению:

и подстановка

значений р1

и р2

в формулу (124) приводит к выражению:

![]() (125)

(125)

Схематизация процесса шлифования в локальной зоне. Выше мы представили шлифовальный круг как некоторое геометрическое тело, в котором по законам вероятности расположены зерна режущего материала. Переходя к схематизации процесса шлифования, следует учесть два обстоятельства. Во-первых, зерна, участвующие в работе, удаляют обрабатываемый материал не всей поверхностью, выступающей из связки, а одним (реже несколькими) участком. С этой точки зрения важна не макрогеометрия зерен, которая описана эллипсоидом вращения, а микрогеометрия их рабочих участков.

Изучение профиля рисок, оставленных зернами на мгновенной поверхности контакта круга с деталью (эти поверхности получены с помощью устройства для быстрого отрыва образца от инструмента в процессе шлифования [1]), показало, что при работе эльбором и алмазами профили рисок в своем большинстве симметричны и имеют треугольную форму с углом при вершине примерно 90°. Следовательно, зерно можно представить в виде эллипсоида вращения, на поверхности, которого расположены микровыступы со средневероятным углом раствора 2φ. Один из этих выступов, ближайший к поверхности контакта с изделием, может участвовать в удалении обрабатываемого материала.

Второе обстоятельство, которое необходимо учесть, схематизируя процесс шлифования, состоит в том, что не все из зерен, расположенных на поверхности шлифовального круга, участвуют в работе и создают тепловые импульсы. Чтобы рассчитать количество активных кромок, рассмотрим какое-либо мгновенное сечение детали плоскостью, перпендикулярной направлению движения зерен (рис. 55). Эти последние, попавшие в то же сечение, будут участвовать в работе при условии, что ζ—η > 0, где ζ и η соответственно случайные координаты вершин неровностей обрабатываемого материала на поверхности контакта и вершинок зерен в рабочем слое круга. Ординаты ζ и η отсчитываются от какой-либо нулевой поверхности, например, наружной поверхности круга А. Вероятность Р (ζ — η > 0) описывает долю зерен, активно участвующих в работе.

Для нахождения Р (ζ, — η > 0) рассмотрим участок длиной L мгновенного сечения изделия и шлифовального круга (см. рис. 55). Рабочий слой инструмента ∆шах разобьем на элементарные полоски высотой δ, присвоив им номера 1, 2, 3 ... i ... j. Вероятное количество зерен, пересекаемых полоской с ординатой yi может быть рассчитано по формуле:

![]() (126)

(126)

где v — скорость шлифования; w — скорость погружения зерен в обрабатываемый материал (см. ниже); п — количество зерен, рассчитанное по формуле (123); р (yi) — функция распределения вершин зерен в рабочем слое круга.

Puc. 55. Мгновенное сечение детали и круга плоскостью, перпендикулярной скорости движения зерен

Положим, что распределение вершин зерен подчинено нормальному закону, причем для упрощения, расчетов примем, что кривая распределения В расположена в рабочем слое симметрично центральной линии. Тогда

(127)

(127)

Вероятность того, что зерно, вершинка которого расположена в полоске i, срежет в пределах ширины L элементарный участок обрабатываемого материала dL, лежащий в полоске j, равна

![]()

Обозначив через q (уj N) функцию распределения высот неровностей в полоске j после прохода N зерен, а через q (yj, N + 1) — функцию распределения высот неровностей в той же полоске после прохода N + 1 зерен, по формуле вероятностей зависимых событий можем написать q (уj, N + 1) = q (у j, N) + Рj- —— q (yj, N) Pj. Систематическое применение соотношений такого типа к следам зерен во всех полосках приводит к формуле

![]() ,

,

в которой показатели т подчинены формуле (126).

Из последнего выражения при δ → 0 и L → ∞ получаем функцию распределения высот неровностей на детали в виде:

![]() (128)

(128)

Численные расчеты показывают, что распределение (128) можно с достаточной точностью заменить нормальным, описываемым кривой С (см. рис. 55).

Располагая выражениями (127) и (128), можем описать распределение ординат ζ, — η, имея в виду, что разность нормально распределенных величин также распределена по нормальному закону. Интегрируя плотность распределения ζ — η в пределах от 0 до ∞, можем получить вероятность участия зерна в работе Р (ζ — η > 0). Интегрирование и последующие расчеты [60] показывают, что эта вероятность зависимостью

Р( ζ ─

η > 0 ) ≈ 0.55/![]() (129)

(129)

связана с безразмерной величиной

![]()

Если в последнее

выражение подставить значение п

из формулы

(123), а также

![]() и

иметь в виду размерности v

[м/с] и w [мм/с], то

можно получить

и

иметь в виду размерности v

[м/с] и w [мм/с], то

можно получить

![]()

Для диапазона зернистостей шлифовальных кругов из сверхтвердых материалов по ГОСТ 9206—70 можно положить σ ≈ ≈ 0.12х. Тогда при φ= 45° и α ≈ 0,6

![]() (130)

(130)

Как видим из последних формул, безразмерный критерий v содержит группы факторов, отображающих влияние режима шлифования (v, w), концентрации, размеров и геометрии режущих зерен (Ко, х, σ, α,φ) и свойств связки круга (ε). Таким образом, этот критерий с широким охватом переменных описывает подобие процессов шлифования в разнообразных технологических операциях. Критерий v пригоден для различных схем процесса шлифования, поскольку в него входит скорость погружения зерен w, численное значение которой зависит от кинематической схемы процесса и элементов режима шлифования.

Возможность применения единого критерия подобия для различных технологических операций шлифования заложена в подобии физических процессов, происходящих в зоне работы каждого из зерен. Для того чтобы на элементарном участке происходило удаление обрабатываемого материала, зерно в момент врезания должно двигаться под некоторым углом к поверхности детали в данной точке. Обычно этот угол очень мал (10-3 - 10-6 рад) и им пренебрегают, полагая, что зерно движется в направлении скорости инструмента v. Однако при описании процесса работы отдельных зерен скоростью их погружения w пренебрегать нельзя.

Рис. 56. Схема процесса ленточного

шлифования торца стержня

Рассмотрим, например,

процесс ленточного шлифования торца

стержня (рис. 56). Пусть за время τ с торца

стержня снимается

припуск с.

Тогда скорость

погружения зерен в обрабатываемый

материал составляет w

= с/

τ мм/с, а угол

наклона траектории зерен к направлению

скорости шлифования

![]() .

Как видно, значение w

численно равно удельной производительности,

рассчитываемой по отношению к единице

поверхности

контакта инструмента с деталью за

единицу времени. В

случае, изображенном на рис. 56, за время

т будет удален объем материала

V

— cF

(мм3),

где F

— площадь

поперечного сечения стержня, совпадающая

в данном случае с номинальной площадью

поверхности

контакта абразивного инструмента с

деталью. Удельная производительность

V/ (Fτ)

= с/τ = w.

.

Как видно, значение w

численно равно удельной производительности,

рассчитываемой по отношению к единице

поверхности

контакта инструмента с деталью за

единицу времени. В

случае, изображенном на рис. 56, за время

т будет удален объем материала

V

— cF

(мм3),

где F

— площадь

поперечного сечения стержня, совпадающая

в данном случае с номинальной площадью

поверхности

контакта абразивного инструмента с

деталью. Удельная производительность

V/ (Fτ)

= с/τ = w.

Выражение w == V/(F

τ) справедливо и для других схем

шлифования, если под w

понимать среднюю скорость погружения

зерен на площадке контакта круга с

деталью [1]. Так, для плоского шлифования

торцом круга

![]() ,

а для плоского шлифования периферией

круга

,

а для плоского шлифования периферией

круга

![]() .

В последних выражениях vi

— скорость детали, м/мин; t

— глубина резания мм; В — ширина

шлифования, мм; D —

диаметр круга, мм

.

В последних выражениях vi

— скорость детали, м/мин; t

— глубина резания мм; В — ширина

шлифования, мм; D —

диаметр круга, мм

Следует заметить,

что в цитировавшейся выше работе [88]

количество активных кромок зерен

определялось в зависимости от безразмерного

критерия

![]() ,

аналогично значению нашего критерия v

(вернее 1:v) случая

плоского шлифования периферией круга,

но учитывающего меньшее количество

факторов.

,

аналогично значению нашего критерия v

(вернее 1:v) случая

плоского шлифования периферией круга,

но учитывающего меньшее количество

факторов.

Возвращаемся к расчету количества теплообразующих зерен. Применяя формулу (129), а также учитывая поправку β* на несимметричность расположения кривой распределения вершинок зерен, рассчитываемую по формуле (125), можем написать выражение для определения средневероятного количества активных (работающих) зерен на единице поверхности контакта круга с деталью:

![]()

где п — средневероятное число зерен, располагающихся на единице рабочей поверхности круга.

С учетом формулы (123) при α ≈ 0,6 получаем

![]() (131)

(131)

3.2 Схематизация процесса теплообмена при шлифовании. Расчет локальных и средних температур

Пусть нам известна окружная сила

шлифования Pz

[кгс] и номинальная площадь контакта

круга с деталью FK

[мм2]. Тогда в среднем на одно

активное зерно приходится сила рг=![]() .

Тепловыделение в зоне работы

каждого активного зерна

составляет

.

Тепловыделение в зоне работы

каждого активного зерна

составляет

![]() кал/с, (132)

кал/с, (132)

где v [м/с] — скорость шлифования; тг < 1 —коэффициент, учитывающий расход энергии на трение связки.

Чтобы подойти к расчету температур при шлифовании, необходимо тепловую мощность Q распределить между отдельными источниками тепловыделения в зоне контакта зерна с обрабатываемым материалом. Для этого важно знать, как происходит удаление материала в зоне действия каждого зерна. На рис. 57 приведены корни стружек, полученные при высокоскоростном отрыве шлифуемого образца от круга с помощью устройства, в основе которого лежит пороховая камера [1]. Из этих и ряда других снимков следует, что при шлифовании сверхтвердыми материалами корни стружек в принципе аналогичны корням, получаемым при резании лезвийными инструментами. Вблизи передней поверхности зерен линии текстуры в стружке, как правило, мало деформированы, что свидетельствует о сравнительно низких коэффициентах трения между зерном и стружкой, а также о высоких температурах в этой зоне. В отдельных случаях, как, например, при шлифовании закаленной стали, вблизи передней поверхности зерна в обрабатываемом материале виден белый нетравящийся слой, который является следствием микроструктурных изменений, возникающих под действием высоких температур и скоростей.

Несмотря на принципиальную аналогичность процессов резания лезвийным инструментом и зерном, между ними имеется и различие, вызванное большими отрицательными передними углами зерен в круге, значительными длинами площадок контакта задней поверхности зерен с изделием по сравнению с длинами контакта зерна со стружкой, а также совместной работой и взаимовлиянием

|

|

|

|

Рис. 57. Корни стружек при шлифовании незакаленной (а, б) и закаленной (в, г) стали 45 кругом с зернами зльбора ЛО 63/50: К0 = = 100%, v = 35 м/с, v1= 4 м/мин, t = 0,01 мм

зерен в круге. Некоторые авторы полностью переносят результаты исследований, полученных при резании одиночным кристаллом, на процесс шлифования. Между тем, как показал наш опыт, микрошлифы корней стружек, полученные при резании отдельно взятым кристаллом, отличаются от микрошлифов, полученных при шлифовании кругом. В первом случае текстура стружки вблизи передней поверхности зерна часто искривлена, а усадка стружки выше. Это свидетельствует о том, что температура в зоне резания меньше, чем при совместной работе зерен в условиях их взаимного влияния. Следовательно, при теплофизическом анализе процесса шлифования необходимо учитывать не только локальную температуру, возникающую в месте действия данного зерна, но и общее повышение температуры обрабатываемого материала под влиянием других зерен, прошедших через площадку контакта ранее.

На рис. 58 приведена схема, которая может быть применена для расчета локальной температуры в зоне работы режущего зерна. Такая схематизация вследствие сложности описываемого явления и недостаточности сведений о ходе процесса удаления обрабатываемого материала при шлифовании является приближенной, однако она ближе к реальной физике процесса, чем применявшиеся ранее, в том числе и в работах автора [54].

Рис. 58. Схематизация режущего выступа шлифовального зерна и расположение источников тепловыделения:

1 — профиль случайных неровностей на поверхности контакта детали с кругом;

2 — режущий выступ зерна

тайное тем же путем,

каким определялась вероятность

![]() получено

О. Б. Федосеевым:

получено

О. Б. Федосеевым:

![]() (133)

(133)

Заменяя и полагая для узкого диапазона зернистостей σ ≈ 0,12 х, получаем

![]() (134)

(134)

где v — безразмерная характеристика процесса шлифования.

В схеме, показанной на рис. 58, предусмотрены три источника тепловыделения: теплота деформации qД, теплота трения на передней поверхности зерна qlT (ψ1) = q1T exp [—3ψ12] и теплота трения на поверхности контакта зерна с деталью q 2т (ψ2) = q2T ехр [—3ψ21]. В обоих последних выражениях ψ1 = х1 : l1 и ψ2 = х2 : l2 — безразмерные абсциссы точек контакта.

Длину l2, играющую

важную роль в теплофизических расчетах

при шлифовании, будем определять на

основании следующих соображений.

Если рассматривать элементарный слой

толщиной δ, расположенный под

поверхностью шлифовального инструмента,

то объем режущего материала (например,

алмаза) в нем пропорционален концентрации,

т. е.

![]() ,

где K0 — концентрация

в % (как известно, при Ко = 100% режущий

материал занимает

25% объема круга). Обозначим через f

площадь сечения зерен поверхностью

этого элементарного слоя. Тогда ΔV

= fδ. Сопоставляя

оба выражения для ΔV,

,

где K0 — концентрация

в % (как известно, при Ко = 100% режущий

материал занимает

25% объема круга). Обозначим через f

площадь сечения зерен поверхностью

этого элементарного слоя. Тогда ΔV

= fδ. Сопоставляя

оба выражения для ΔV,

![]() т.

е. приходим к заключению, что

площадь, занятая зернами, составляет

по отношению к F ту

же долю, которую объем зерен составляет

по отношению к

объему круга. На единице поверхности F

располагается

п0 зерен. Следовательно,

средневероятная площадь сечения

единичного зерна равна

т.

е. приходим к заключению, что

площадь, занятая зернами, составляет

по отношению к F ту

же долю, которую объем зерен составляет

по отношению к

объему круга. На единице поверхности F

располагается

п0 зерен. Следовательно,

средневероятная площадь сечения

единичного зерна равна

![]() Имея в виду формулу (123), получаем выражение

для средневероятной длины площадки

зерна:

Имея в виду формулу (123), получаем выражение

для средневероятной длины площадки

зерна:

![]() (135)

(135)

что при α = 0,6 дает l2 ≈ 0,5х.

Многочисленные обмеры кругов с зернами из сверхтвердых материалов, выполненные в Тольяттинском политехническом институте В. В. Шипановым, показали, что между средневероятнои длиной площадки износа зерен и зернистостью имеется зависимость типа l2 =cx, причем для острого круга с = 0,2 ÷ 0,3 и коэффициент с возрастает при затуплении инструмента. Ю. Н. Логинов провел аналогичные измерения при шлифовании различных материалов кругами из электрокорунда (хромистого, титанистого, белого и нормального) зернистостью 16—40 при 0,01 ≤ t ≤ 0,05; 2 ≤ v1 ≤ 15; 20 ≤ v ≤ 35 и получил формулу l2 =

— (0,15 ÷ 0,35) х, причем было установлено, что параметры v, t и v1 мало влияют на значения l2.

Не останавливаясь на неизбежных погрешностях измерения и допущениях, принятых при выводе формулы (135), отметим, что различие между значениями с, полученными в эксперименте и в расчете, объясняется еще и тем, что при работе острым кругом в контакте участвует не вся видимая площадь каждого активного зерна, а лишь часть ее. По-видимому, значение с = 0,5 можно относить к полностью затупленному кругу, когда в трении о поверхность детали принимает участие предельная длина площадки контакта зерна.

Для определения

средневероятной длины контакта l1

воспользуемся

формулой, предложенной Н. Г. Абуладзе

для расчета пластической части длины

контакта по передней поверхности

режущего клина [50]:

![]() при

у = φ =—45° получим

l’

=

a

(2k

+ 1,41).

Определение усадки стружки при

шлифовании представляет ряд трудностей.

В первом приближении, ориентируясь

на результаты экспериментов, выполненных

в Тольяттинском

политехническом институте, а также на

работу [27], можно принять k

= 2, хотя это пока только самое первое

приближение,

подлежащее уточнению по мере изучения

физики процесса шлифования. Приняв

для наших расчетов k

= 2 и имея в виду,

что l

составляет

примерно половину общей длины контактной

площадки 11 можем

написать формулу для расчета:

при

у = φ =—45° получим

l’

=

a

(2k

+ 1,41).

Определение усадки стружки при

шлифовании представляет ряд трудностей.

В первом приближении, ориентируясь

на результаты экспериментов, выполненных

в Тольяттинском

политехническом институте, а также на

работу [27], можно принять k

= 2, хотя это пока только самое первое

приближение,

подлежащее уточнению по мере изучения

физики процесса шлифования. Приняв

для наших расчетов k

= 2 и имея в виду,

что l

составляет

примерно половину общей длины контактной

площадки 11 можем

написать формулу для расчета:

L1 ≈ 10.8a (136)

Расчет локальных температур при шлифовании без учета взаимовлияния зерен. Положив в основу теплофизического анализа схематизацию по рис. 58, можем, используя основные закономерности, приведенные в гл. 2, получить выражения для расчета температуры в зоне действия отдельного зерна. Так, по формулам (61), (64) и (74), имея в виду размерность v м/с, а также у = —45°, получаем

![]() . (137)

. (137)

Средневероятные значения сил, действующих на зерно, можно рассчитать, исходя из соотношений:

(138)

(138)

Здесь Рг, Ру — суммарные тангенциальная и радиальная (при шлифовании торцом круга — осевая) составляющие силы шлифования, кгс; BL — номинальная площадь контакта между кругом и деталью, мм2; L — длина площадки, измеренная по направлению скорости шлифования; тг, ту — коэффициенты, учитывающие долю энергии, расходуемую на трение и нормальное давление связки круга в межзерновом пространстве; σ-В — временное сопротивление сжатию шлифуемого материала.

О распределении усилий шлифования Рг и Ру между зернами и связкой круга сведений очень мало. Отдельные эксперименты показывают, что работа трения связки составляет 3—8 % от общей энергии шлифования, а суммарная нормальная сила, с которой связка круга взаимодействует с обрабатываемой деталью, составляет 5—15% от Ру. Поэтому ориентировочно можно принимать тг ≈ 0,95 и тy ≈ 0,9. В соответствии с опубликованными данными можно в самом первом приближении рекомендовать для подстановки в формулы (138) средние значения σ-В ≈ (7,5 ÷7,7) HRC для закаленных инструментальных сталей и σ-В ≈ (5,7 ÷ 6) HRA для твердых сплавов, где HRC, HRA — твердости по Роквеллу (шкалы С и А) при комнатной температуре.

Расчет средневероятных температур на поверхностях контакта зерна с обрабатываемым материалом проведем в три этапа: 1) определим средневероятные температуры θС и θИ на поверхностях контакта стружки и детали без учета теплоотвода в зерно; 2) рассчитаем средневероятные температуры со стороны зерна; 3) сопоставляя результаты расчета по первым двум этапам, решим балансовую задачу и уточним значения интересующих нас температур с учетом теплоотвода в зерна и массу круга.

По аналогии с формулами (80) и (83), положив ≈ 2а и k ≈ 2, получим

(139)

(139)

причем

![]() кал/(см2 . с); (140)

кал/(см2 . с); (140)

![]() кал/(см2

. с)

кал/(см2

. с)

Размерности величин в формулах: v

[м/с]; а [мм]; λ [кал/(см . с .

°С)]; w [см2/с];

силы—в кгс; функция ТИ

рассчитывается по формуле (84) по

значению ξ = 0,13![]() .

Распределение интенсивности тепловых

потоков от сил трения на контактных

поверхностях принято по закону Н2

(см. табл. 1).

.

Распределение интенсивности тепловых

потоков от сил трения на контактных

поверхностях принято по закону Н2

(см. табл. 1).

Рассчитывая температуру со стороны зерна, следует учитывать, что 1) зерно работает не всем торцом, а только режущим выступом; 2) размеры зерен конечны; 3) процесс теплообмена нестационарный; 4) зерно удерживается связкой, в связи с чем отдает часть поступившей в него теплоты в тело круга. Для решения этой задачи воспользуемся методом сравнения теплосодержания ограниченного тела с теплосодержанием аналогичного объема тела неограниченных размеров (стр. 42). Представим первоначально зерно в виде параллелепипеда размерами х х αх х ах, не отдающего теплоту в массу круга (а — коэффициент изометричности зерен). Применим формулу (37), полагая, что источник теплоты расположен на одной из вершин параллелепипеда и действует в течение времени τ. Тогда для точки R = 0 (вершина с источником) получаем

![]() (141)

(141)

что с учетом значения Lw при α ≈ 0,6 дает

(142)

(142)

Здесь через ft обозначено значение интеграла, а

![]() (143)

(143)

Формула (142) позволяет в первом приближений учесть, что зерно ограниченных размеров работает выступом, а процесс теплообмена нестационарный.

Остается оценить влияние теплоотдачи от зерна в связку, вернее — в массу шлифовального круга. В работе [42] приводится формула для термического сопротивления R* цилиндра диаметром d и конечной длиной х, расположенного в массиве с коэффициентом теплопроводности λк перпендикулярно к наружной поверхности массива. При этом в случае, если один торец цилиндра выходит на поверхность (случай, аналогичный положению зерна), можно получить

![]()

что при d

≈ 0,6х:

дает

![]() Количество

теплоты, сдаваемой таким цилиндром в

среду с температурой θМ

будет

Количество

теплоты, сдаваемой таким цилиндром в

среду с температурой θМ

будет

![]()

где θср — средняя температура теплоотдающих поверхностей.

Используя последнюю формулу, можем рассчитать среднее снижение температуры зерна Δθср, возникающее вследствие теплоотвода с его поверхностей. При этом будем иметь в виду, что величина Q0 не сохраняется постоянной за время реза τ, поскольку средняя температура на поверхности контакта зерна со связкой в момент вступления в работу близка к нулю и только ко времени τ достигает того или иного значения θср. Поэтому количество теплоты, ушедшее в связку за время τ, равно βQ0 τ, а не Q0 τ (β — коэффициент, характеризующий скорость нарастания средней температуры поверхностей зерна во времени). В наших целях достаточно положить β ≈ 0,5, т. е. считать, что теплоотдача Q0 за время τ = 0 до τ = τ изменяется по линейному закону.

С учетом этих замечаний, а также полагая, что масса круга в процессе шлифования нагревается незначительно (θМ ≈ 0), пишем:

![]() ,

(144)

,

(144)

где λр и wp — коэффициенты тепло- и температуропроводности зерна.

В последнем выражении нам известны все величины, кроме θср. Положим, что θср ≈ 0,5 (θ' + θ") — Δθср, где θ' и θ" — температуры двух вершин параллелепипеда (зерна) соответственно содержащей источник (R = 0) и противоположной ей. Значение θ' может быть определено по формуле (142). Для расчета θ" по аналогии пишем:

![]()

тогда по формуле (144) получим

(145)

(145)

Снижение температуры рабочего выступа на зерне, возникающее в связи с теплоотводом в массу круга, оценим коэффициентом

(146)

(146)

который, как видно из последнего выражения, зависит от соотношения между коэффициентами теплопроводности круга и зерна, а также от безразмерного времени Fox. График функции λ* приведен на рис. 59. Рассматривая его, можем сделать заключение о том, что связки, при которых коэффициент теплопроводности круга превышает коэффициент теплопроводности зерен (λ К > λ р), нецелесообразны, так как практически не оказывают влияния на температуру шлифования. С другой стороны, коэффициент теплопроводности массы круга в области значений λК ≤ λ р не безразличен, так как, повышая теплопроводность связки, можно существенно снизить температуру шлифования. Эффект снижения температуры по сравнению с весьма низкотеплопроводной связкой (λ К ≈ 0; η* = 1) возрастает до известного предела по мере увеличения Fox (увеличение длины реза, уменьшение размера зерна, снижение скорости шлифования), а затем стабилизируется.

Рис. 59. Графики функций η*, f1 и f2, используемых при расчете температур шлифования

В области малых значений L (например, при работе периферией круга с малой глубиной шлифования t) роль коэффициента теплопроводности круга меньше, чем при больших длинах контакта (шлифование торцем, алмазное сверление). Поэтому для кругов, работающих торцом, особенно при больших поверхностях соприкосновения последних с заготовкой, подбирать связки по теплопроводности следует с большей тщательностью, чем для кругов, работающих периферией. Это особенно важно для мелкозернистых кругов, так как с уменьшением х (рост Fo1 эффект) от применения более теплопроводных связок возрастает. Дело в том, что чем мельче зерно, чем выше его температуропроводность wр, тем быстрее теплота, возникшая в зоне резания, достигает связки, и последняя начинает играть все большую роль в теплообмене.

Как показывают эксперименты [1], для кругов с зернами из сверхтвердых материалов на органической связке λк = 0,002 ÷ 0,006 кал/(см . с . °С), на металлической связке λк = 0.07 ÷ 0,15 кал/( см . с . °С), на керамической связке λк == 0,001 ÷ 0,003 кал/( см . с . °С). Возвращаемся к рассмотрению вопроса о температуре, рассчитанной со стороны зерна. Объединим формулы (142) и (146), а также положим, что Q = 0,0lqbl, где b x l (мм2) — размеры площадки, которой зерно соприкасается с различными участками обрабатываемого материала. Тогда при b = 2а получаем

![]() (147)

(147)

Приступаем к третьему

этапу расчета — решению балансовой

задачи. Представим

теплоотвод в зерно со стороны стружки

в виде стока типа

![]() интенсивностью q1

а со стороны детали — в виде стока

типа

интенсивностью q1

а со стороны детали — в виде стока

типа

![]() интенсивностью

q2. Для

зерна q1 и

q2 являются

интенсивностями источников, формирующих

температуры контактных поверхностей.

интенсивностью

q2. Для

зерна q1 и

q2 являются

интенсивностями источников, формирующих

температуры контактных поверхностей.

Уравнения, предусматривающие равенство средних температур на каждой из площадок контакта стружка—зерно и деталь— зерно, представляем в виде:

(148)

(148)

Вторые члены в скобках описывают влияние источника, расположенного на одной из рабочих поверхностей зерна (например, передней), на температуру другой (например, задней) поверхности. Значения коэффициентов с1 = N2 : М1 и с2 = N1 : M2, как показывает анализ формул (90) и (91) применительно к нашему случаю, зависят от безразмерного параметра μ = 2а / / l2. При этом в пределах, характерных для условий шлифования 0,1 ≤ μ ≤ 0,5, с погрешностью, не выходящей за пределы 6%", можно принимать с1 ≈ 0,85 (1 — μ ), а с2 ≈ 0,3 (2 + μ ).

В левые части формул (148) входят коэффициенты формы тела (стружки) Lc и источника Kс. Первый из них, как правило, близок к единице, в чем можно убедиться, рассчитывая Lc по формулам (34). Значение второго коэффициента определяют по рис. 12. В области малых величин 0,5 ≤ u ≤ 2, характерных для процесса шлифования, в целях удобства машинного счета можно полагать

![]()

При решении уравнений (148) для различных режимов алмазного шлифования, как правило, получаем q1 > 0 и q2 > 0. Следовательно, теплота поступает в высокотеплопроводные зерна алмаза от обеих контактных площадок. Если же рассматривается процесс шлифования малотеплопроводными зернами, например, эльборовыми, то могут быть случаи, когда q1 > 0, a q2 < 0, т. е. тепловой поток на поверхности контакта зерна с деталью направлен в сторону последней.

Заметим также, что интенсивности теплоотвода в режущий элемент при шлифовании q1 и q2 имеют, как правило, весьма высокие значения, на два-три порядка превышающие интенсивности тепловых потоков, следующих через поверхности инструмента при лезвийной обработке. Это объясняется, прежде всего нестационарностью теплообмена. Зерно при каждом резе вступает в работу практически холодным, и за время контакта его с деталью тепловой процесс, как правило, не успевает установиться.

Определив значения q1 и q2 для расчета средневероятных контактных температур, пишем

![]() (149)

(149)

Математический анализ позволяет дать выражения для расчета доли теплоты, поступающей в деталь, по отношению к общему тепловыделению. Вопрос о доле теплоты в детали рассматривается многими исследователями и обсуждается в технической литературе. Одни авторы полагают, что при шлифовании почти вся теплота, эквивалентная механической работе, передается детали. Другие, наоборот, считают, что основная часть теплоты уходит в шлифовальный круг. Причина расхождений часто лежит в погрешностях, вносимых схематизацией процесса. Например, пренебрежение дискретностью контакта между кругом и деталью приводит к завышению доли теплоты в круге и занижению — в детали. Уяснить это можно, рассматривая формулу (42) и рис. 19. Пренебрегая дискретностью контакта, мы значительно завышаем его длину. Это приводит к уменьшению произведения PeА FoВ, а с ним — к завышению доли теплоты b*, передаваемой кругу. Такая серьезная погрешность возникает в том случае, когда источник теплообразования при шлифовании полагается сплошным (полосовым или плоским) с размерами, соответствующими размерам номинальной поверхности контакта между кругом и деталью.

Анализ тепловых явлений, происходящих в локальной зоне, позволяет описать закономерности изменения количества теплоты, поступающей в деталь выражением

Эта формула при наших допущениях (b ≈ 2a; k = 2; γ = — 45°) приобретает вид:

![]() кал/с.

кал/с.

Первый член формулы описывает количество теплоты, поступающей в деталь через поверхность сдвига, а второй — количество теплоты, поступающей через площадку контакта между деталью и задней поверхностью зерна. Относя QИ к полному тепловыделению [формула (132)], получаем выражение для определения доли теплоты в детали:

(150)

(150)

Значения δ*, получаемые расчетом по формуле (150), хорошо согласуются с экспериментальными данными. В работе [47], на основании результатов точного калориметрирования сделан вывод, что в широком диапазоне режимов алмазного шлифования твердых сплавов δ* = 0,28÷0,33. На приведенном ниже рис. 63 значения δ*, рассчитанные теоретически, имеют тот же порядок.

Взаимовлияние шлифующих зерен. Мы рассмотрели закономерности, описывающие тепловые явления в зоне действия отдельного зерна. Далее выясним, как совместная работа ряда зерен влияет на средневероятную температуру обрабатываемого материала и на температуру шлифования в целом.

Обратимся к рис. 60, на котором показана площадка контакта В х L между инструментом и деталью в процессе плоского шлифования торцом чашечного круга. Пусть зерно 0 в данный момент времени вступает в работу и далее перемещается со скоростью v по трассе Oψ. По ходу перемещения зерно встречается с обрабатываемым материалом, температура которого сложилась под влиянием четырех групп зерен: а) /, 2 ... i = L I S, находящихся в данный момент в контакте с деталью и расположенных по трассе Oψ; б) i + 1, i + 2..., уже находящихся за пределами контактной площадки, но вносивших порции теплоты в деталь тогда, когда они еще были в контакте; в) О', 1’ ... i’; О", 1" ... i" и т. д., движущихся по параллельным трассам и находящихся в данный момент времени в контакте с деталью; г) i’ + 1.. i" + 1 и т. д., вышедших из контакта на параллельных трассах, но вносивших в изделие порции теплоты ранее (эта теплота, распространяясь по телу детали, повышает температуру на трассе Оψ в данный момент времени).

Рис. 60. Схема к определению влияния совместной работы зерен на температуру при плоском торцовом шлифовании.

В связи с тем, что

средневероятный

шаг между активными зернами S,

как правило, значительно

превышает размеры контактной

площадки зерна b

x

l0,

источники теплоты 1 ... i,

О' ... i', О" ... i"

и аналогичные им можем

полагать точечными типа

![]() с

мощностью Q1,

которую определим в дальнейшем. Для

каждого из таких источников в соответствии

с приложением I имеем

с

мощностью Q1,

которую определим в дальнейшем. Для

каждого из таких источников в соответствии

с приложением I имеем

![]()

где x, z — координаты интересующей нас точки площадки контакта в системе координат, начало которой расположено в источнике.

Введем безразмерные координаты ψ = х : S и ζ = z : S. Тогда при Q1 [кал/с] и S [мм] получаем

![]() (151)

(151)

где

![]()

Пользуясь формулой (151), рассмотрим вопрос о влиянии на температуру точки О (рис. 60) первой группы зерен 1 ... i = = L I S, расположенных на трассе Оψ. Для этих зерен ζ = 0. Следовательно, повышение температуры в точке О составит:

![]()

Известно, что

![]()

где С = 0,57722 — постоянная Эйлера.

Поскольку отношение L : S, как правило, достаточно велико, то

![]() (152)

(152)

Теперь рассмотрим влияние второй группы зерен. Прежде всего определим их общее количество. Любая точка обрабатываемой поверхности детали вступает в контакт с кругом на линии ММ (см. рис. 60) и далее, перемещаясь по направлению скорости v1, встречается со все большим количеством зерен круга. Если в данный момент времени точка детали имеет абсциссу y, то за период контакта с кругом мимо этой точки прошло общее количество зерен

![]()

Поскольку скорость шлифования v

значительно больше, чем окружная

скорость детали v1,

то каждый из

N тепловых

импульсов можно

рассматривать как мгновенный одномерный

источник

![]() ,

для которого в нашем случае

,

для которого в нашем случае

![]() (153)

(153)

Здесь τ — время, прошедшее между моментом импульса и моментом рассмотрения; Q2 — теплота, выделяющаяся на 1 см длины источника.

Распределяя теплоту Q1 по длине источника, получаем Q2 = = Qi : 100v [кал/см].

Для источника i +

1 время, прошедшее между моментом импульса

и моментом наблюдения,

![]() для следующего источника

для следующего источника

![]() и т. д. Подставляя значения τ и Q2

в формулу (153) и суммируя повышения

температуры от всех источников с номерами

от i + 1 до N,

получаем

и т. д. Подставляя значения τ и Q2

в формулу (153) и суммируя повышения

температуры от всех источников с номерами

от i + 1 до N,

получаем

![]()

Складывая далее θ' и θ'', определим влияние всех зерен, движущихся по трассе Оψ

![]() (154)

(154)

Рассмотрим далее влияние зерен, движущихся по трассам, параллельным Oψ. Пользуясь формулой (151) для каждого из этих рядов, можем получить

![]() (155)

(155)

Вычисление суммы, входящей в формулу (155), показывает, что ее значение, которое обозначим f (р; ζ), зависит от безразмерной величины р = Pes : N. С погрешностью, не выходящей за пределы 2%, можно положить f (р; ζ) ≈ 4,8 ехр [—3ζ √p].

Расчеты показывают также, что при практически применяемых режимах торцового шлифования достаточно учесть влияние лишь двух-трех рядов зерен, движущихся впереди трассы Oψ, считая по направлению скорости vl, т. е. суммировать значения f (р; ζ) при ζ = 1, ζ = 2и ζ = 3. Остальные ряды зерен практически не влияют на температуру данной точки изделия. Суммирование и аппроксимация результатов счета позволяют написать

![]()

В итоге на основании формул (154) и (155) получаем выражение для определения суммарного влияния всех зерен круга на локальную температуру под данным зерном:

![]() (156)

(156)

где Рг — общая тангенциальная сила шлифования, кгс; δ* - - доля теплоты в детали, рассчитанная выше.

Расчет локальной и средней температур. Средневероятная локальная температура на рабочих поверхностях контакта зерна с деталью может быть определена по формуле:

![]() (157)

(157)

В приложении IV

приведены алгоритм расчета температур

шлифования и пример, выполненный

на ЭВМ «Наири», Алгоритм дан в двух

вариантах для плоского шлифования:

торцом круга и его периферией. В последнем

случае длина контакта между кругом и

деталью L =![]() ,

где D —. диаметр

круга. Для шлифования периферией круга

в программе расчета предусмотрено также

увеличение вдвое коэффициента при

последнем члене в

скобках формулы (156), поскольку при

отсутствии непрерывной осевой

подачи детали на локальную температуру

влияют ряды зерен,

расположенные по обе стороны от

рассматриваемой точки контактной

поверхности.

,

где D —. диаметр

круга. Для шлифования периферией круга

в программе расчета предусмотрено также

увеличение вдвое коэффициента при

последнем члене в

скобках формулы (156), поскольку при

отсутствии непрерывной осевой

подачи детали на локальную температуру

влияют ряды зерен,

расположенные по обе стороны от

рассматриваемой точки контактной

поверхности.

На рис. 61 показана картина распределения температур на поверхности контакта круга с деталью для условий примера, приведенного в приложении IV. Кривые, характеризующие изменение температуры, даны в направлении скоростей круга ОХ и детали О1Y. Различие состоит в том, что в направлении ОХ (сечение //—II) локальные температуры имеют одно и то же значение, тогда как в направлении 01Y (сечение I—I) зависят от абсциссы Y, увеличиваясь по мере перемещения данной точки детали под кругом. Наибольшее значение температуры имеют на линии ОХ, т. е. в момент выхода данной точки детали из контакта с торцовой поверхностью круга.

Рис. 61. Мгновенное распределение температур на поверхности контакта между кругом и деталью при торцовом шлифовании твердого сплава ВК8 алмазным кругом АСО 80/6З-Б1- -100%; v = 25 м/с, v1 = 3 м/мин; t = 0,02, без охлаждения

Картины распределения температур, построенные теоретическим путем, идентичны картинам, полученным экспериментально при измерении температур весьма тонкими закладными термопарами. При более грубых измерениях, особенно, если запись ведется на шлейфовый осциллограф или другие достаточно инерционные измерительные устройства, термо-ЭДС, возникающие в процессе шлифования, нивелируются. Их средние значения, именуемые часто температурой шлифования, соответствуют, по-видимому, средневероятной температуре поверхности детали по направлению скорости вращения круга.

Не требует доказательства то положение, что средняя температура на длине L (см. рис. 60) равна средней температуре на участке S между двумя соседними зернами. Схематизированная кривая распределения температур на этом участке показана на рис. 62. По оси абсцисс отложены безразмерные длины

ψ = х : l2,

по оси ординат — температуры. На

участке 0 ≤ ψ ≤ ≤ 1 температура θЛ

= θО + θ∑, где θ =

![]() Далее, при

Далее, при

1 ≤ ψ ≤ (где φ = S : l2) она снижается до величины θ∑. В первом приближении кривую распределения температур на участке 1 ≤ψ ≤ φ можно описать выражением

![]()

Рис. 62. Схематизированная кривая распределения температур на участке детали между двумя соседними активными зернами.

Значение коэффициента с определим из условия ехр [—с (φ — 1)] ≈ 0 ≈ ехр [—4], допуская погрешность, не выходящую за пределы 2%. Тогда для расчета средней температуры на участке О ≤ψ ≤ φ можем написать:

откуда

![]() (158)

(158)

На рис. 63 показаны результаты расчета средних и локальных температур при плоском торцовом шлифовании твердого сплава ВК8 алмазными кругами различной зернистости при одном и том же режиме резания. В процессе расчета принималось во внимание, что с изменением зернистости круга меняются значения относительной критической заделки ε [1]. Величины ε, принятые в расчете, и значения доли тепла в детали δ* приведены на рисунке. Как видно, значения температур θЭ, полученные экспериментально с помощью закладной термопары [1], располагаются между расчетными значениями θЛ и θ, причем общий характер расчетных кривых θЛ и θ согласуется с ходом кривой θЭ при изменении зернистости кругов.

Аналогичный результат получен и в других случаях. Так, в Тольяттинском политехническом институте В. В. Щипановым исследовался процесс плоского шлифования деталей из закаленной до HRC 64 быстрорежущей стали периферией круга ПП200 х 20 х 75 с зернами эльбора ЛО 63/50; связка Б1, Ко — 100%. Шлифование проводилось без искусственного охлаждения, причем в процессе обработки одновременно регистрировались с помощью точного динамометра силы Pz и Ру, ас помощью закладной полуискусственной термопары и электронного осциллографа — температуры. Результаты экспериментов, в пределах переменных t = 0,01 ÷ 0,03 мм; v = 15 ÷ 30 м/с и v1 — 1,5 ÷ 4 м/мин, проведенных по схеме полного факторного планирования, позволили получить формулы:

![]() (159)

(159)

Рис. 63. Влияние зернистости круга на силы Рг и Ру, количество активных зерен np локальные θЛ и средние θ температуры при плоском торцовом шлифовании

Исходные данные (характеристики изделия и круга) и значения сил Рг и Ру по экспериментальным формулам были введены в электронную вычислительную машину «Наири-К» и в соответствии с алгоритмом, приведенным в приложении IV, были рассчитаны средние температуры θ и локальные θЛ для различных режимов шлифования. Аппроксимация результатов расчета степенной зависимостью привела к выражению

![]() (160)

(160)

Как видно из сопоставления формул (159) и (160), степени влияния элементов режима резания на температуру в расчетных и экспериментальных закономерностях достаточно близки. Что же касается численных значений температур, то различие между ними можно видеть из данных табл. 8.

Таблица 8

Значения средних температур на поверхности детали

при плоском шлифовании стали Р18Ф2 периферией круга

ПП200Х 20 х 75 ЛО 63/50-Б1-100% , без охлаждения

(θ р — по расчету, θ Э — по эксперименту)

t, мм |

0,01 |

0.015 |

0.02 |

0.025 |

0.03 |

||||||

v, м/с |

30 |

15 |

20 |

30 |

30 |

||||||

v1, м/мин |

1,5 |

2 |

2,5 |

3,0 |

4 |

4 |

4 |

4 |

|||

θ р, θэ, θэ : θр |

666 744 1,12 1656 |

625 723 1,15 1520 |

595 707 1,19 1424 |

573 695 1,21 1353 |

407 530 1,30 892 |

456 585 1,28 1023 |

538 675 1,25 1243 |

566 709 1,25 1245 |

588 733 1,25 1250 |

608 753 1,24 1256 |

625 770 1,23 1261 |

Из таблицы следует, что расхождение между значениями θЭ и θР лежит в пределах 12—30%, что можно признать удовлетворительным, имея в виду схематизацию процесса при теплофизическом анализе и погрешности эксперимента. Значения θЭ постоянно выше, чем средние расчетные температуры. По-видимому, несмотря на инерционность измерительной системы с термопарой, влияние высоких локальных температур в какой-то мере отражается на значениях θ Э.

Приведенные примеры, в которых хорошо согласуются результаты расчета и эксперимента, подтверждают целесообразность схематизации и допущений при теплофизическом анализе процесса шлифования.

В последней строке табл. 8 приведены расчетные значения локальных температур θЛ. Как видно, они меньше подвержены влиянию глубины шлифования t, чем скорости детали v1 и скорости круга v. Из рис. 63 и табл. 8 следует также, что хотя характер зависимости от тех или иных параметров для средних и локальных температур идентичен, численные значения θЛ в 2,1—2,8 раза выше значений θ. Следовательно, значениями θ и близкими к ним значениями температур, полученными с помощью закладных термопар, можно пользоваться только для описания процессов, происходящих в сравнительно больших объемах обрабатываемого материала, например, для оценки средних термических деформаций детали или для качественного анализа. Оценивать более тонкие явления, например опасность местных прижогов на поверхности детали, можно только ориентируясь на значения локальных температур θЛ.

Средневероятные

температуры на поверхности контакта

круга с

обрабатываемым материалом θ

могут быть использованы в расчетах,

имеющих целью описать температурное

поле в поверхностных слоях детали, т.

е. определить, на какую глубину и с какой

интенсивностью прогревается деталь в

процессе обработки. Если в первом

приближении принять, что интенсивность

тепловыделения при

шлифовании представляет собою источник

с несимметричным нормальным законом

распределения типа

![]() [54], то для решения

интересующей нас задачи может быть

применено обобщенное

температурное поле, приведенное на рис.

20. Пользуясь формулами, приведенными

в приложении I и табл. 2,

получаем

[54], то для решения

интересующей нас задачи может быть

применено обобщенное

температурное поле, приведенное на рис.

20. Пользуясь формулами, приведенными

в приложении I и табл. 2,

получаем

![]()

где θ — рассчитанная выше средневероятная температура на поверхности контакта круга с деталью; θшах — наибольшая температура на этой поверхности.

По значению θmах и обобщенному полю, приведенному на рис. 20, можно строить температурные поля для различных случаев шлифования. На рис. 64 приведен пример такого построения для трех скоростей детали v1 при шлифовании закаленной быстрорежущей стали Р18 торцом чашечного круга с зернами из эльбора ЛО 100/80; связка Б1, К0 = 100%, размеры контактной площадки В х L = 6 x 8 мм2, скорость круга v — 30 м/с, глубина шлифования t = 0,01 мм. Расчет по алгоритму, приведенному в приложении III, позволяет получить для v1 = 1,5; 2,5 и 4 м/мин соответственно θ — 261; 268 и 273° С Следовательно, θ шах ≈ 310; 320 и 330° С.

Рис. 64. Температурные поля при шлифовании стали Р18 торцом эльборового круга в зависимости от скорости детали:

a – v1 = 1.5 м/мин; б – v1 = 2.5 м/мин; в – v1 = 4 м/мин;

1- круг; 2 источник

Таким образом, влияние скорости детали v1 на средневероятную и наибольшую температуру контакта невелико. Однако, как видно из рис. 64, температурное поле с повышением v1 существенно деформируется: глубина прогревания детали уменьшается, а градиент температур повышается. Интересно отметить, что локальная температура θЛ, как показывает расчет, с. увеличением v1 в условиях примера снижается от 792 до 747°С. Следовательно, с повышением скорости детали можно, с одной стороны, ожидать снижения износа круга, а с другой — увеличения остаточных напряжений и роста количества других дефектов в поверхностном слое изделия. Этот пример показывает, что не всегда можно непосредственно связывать качество деталей с темпом изнашивания шлифовального инструмента.

Рис. 65. влияние относительной критической заделки зерен ε на параметры процесса плоского торцевого шлифования

Теоретические формулы, приведенные выше, позволяют изучать влияние разнообразных факторов на температуру в процессе шлифования. При этом преимущество закономерностей, полученных на основе теплофизического анализа, состоит в том, что они позволяют препарировать процесс теплообмена, т. е. изучать влияние одного фактора без учета его связи с другими параметрами.

Рассмотрим, например, как влияет на температуру шлифования значение коэффициента ε, характеризующего относительную заделку зерен. Чем меньше величина ε, тем прочнее связка удерживает зерно. С увеличением прочности удержания зерен одновременно происходят несколько явлений, влияющих на температуру шлифования, в частности, снижается интенсивность самозатачивания круга и возрастает средневероятная длина контактной площадки l2. Изменение ε связано с различием рецептуры связки, а следовательно, и теплопроводности круга. Таким образом, на практике с изменением ε происходит комплексное изменение ряда параметров, отделить которые друг от друга экспериментально не представляется возможным. Между тем, для решения вопросов, связанных с проектированием связок, и для некоторых других задач такое разделение представляет интерес и оно возможно с помощью теплофизического анализа.

На рис. 65 приведены результаты расчета, характеризующие влияние коэффициента ε в «чистом» виде для условий шлифования по рис. 61. С уменьшением ε количество зерен п, видимых на рабочей поверхности круга, так как зерна дольше удерживаются связкой. Вместе с тем возрастает вероятность попадания режущих выступов «след в след», меняется средневероятный вылет зерен из связки. Эти факторы приводят к тому, что с уменьшением ε резко возрастает безразмерная характеристика процесса v, снижается вероятность участия зерен в работе, а с ней и число активных зерен nр. Снижение пр вызывает увеличение средневероятной толщины среза а, приходящейся на одно работающее зерно, и возрастание локальной температуры θЛ. Температура θ∑ повышается со снижением ε незначительно, более интенсивно возрастает средняя температура θ.

В условиях рассматриваемого примера ε изменяется от 0,85 до 0,5, что соответствует уменьшению в 2,5 раза длины части зерна, заделанной в связку в момент, когда оно покидает круг. Такое изменение е вызывает повышение локальной температуры примерно на 33%. Аналогичные расчеты показывают, что для эльборового круга при плоском торцовом шлифовании закаленной быстрорежущей стали повышение температуры, вызванное снижением ε, оказывается несколько меньшим.

Влияние затупления зерен (или, что то же, увеличения коэффициента с — l2 : х) на температуру шлифования показано на рис. 66. По оси ординат (слева) отложены относительные значения локальных температур, причем за масштаб принята температура θЛ (0,25), соответствующая величине с = 0,25. Видно, что затупление зерен сильнее сказывается на локальной температуре при шлифовании закаленной стали Р18Ф2 кругом из эльбора, чем при обработке твердого сплава ВК8 алмазным кругом. Главной причиной такого различия является разница в теплофизических характеристиках режущего и обрабатываемого материалов. В паре алмаз—ВК8 возможности для отвода дополнительной теплоты, возникающей с затуплением зерен, в деталь и в круг выше, чем в паре эльбор—Р18Ф2, где оба материала имеют сравнительно низкую теплопроводность.

Рис. 66. Влияние затупления и коэффициента теплопроводности круга на относительные значения локальных температур. (Круги зернистостью 80/63, Ко = 100%, на связке Б1; v = 30 м/с, vx= 3 м/мин, t= 0,015 мм):

1,2 — влияние с при плоском торцовом шлифовании (L x B ≈ 100 мм2) соответственно эльборовым кругом закаленной стали Р18Ф2 и алмазным кругом сплава ВК8; 3, 4, 5 — влияние λK соответственно при плоском торцовом шлифовании закаленной стали Р18Ф2 эльборовым кругом, сплава ВК8 — алмазным кругом и при плоском шлифовании периферией эльборового круга D x В = = 200X20 закаленной стали Р18Ф2.

Различие в теплофизических свойствах алмаза и эльбора отражается и на различном влиянии коэффициента теплопроводности круга λк. На рис. 66 по оси ординат (справа) отложены относительные значения локальных температур, причем за масштаб принята температура θЛ (0,005), возникающая при шлифовании кругами на бакелитовой связке [λк — 0,005 кал/(см . с . °С)]. Более теплопроводные зерна алмаза с увеличением λк позволяют более активно отводить теплоту в массу круга, чем менее теплопроводные зерна эльбора. Поэтому при шлифовании алмазами изменение коэффициента теплопроводности круга сказывается на температуре шлифования сильнее, чем при обработке эльбором.