- •2. Теплофизика процессов резания

- •3. Теплофизика процесса шлифования

- •4 Теплофизика процессов механической обработки без снятия стружки

- •5 Методы экспериментального определения температур при механической обработке

- •6. Теплофизический анализ как средство повышения эффективности процессов механической обработки материалов и качества изделий

- •394026 Воронеж, Московский просп., 14

С. Ю. Жачкин

ТЕПЛОФИЗИКА ОБРАБОТКИ МАТЕРИАЛОВ РЕЗАНИЕМ

Учебное пособие

Воронеж 2010

ГОУ ВПО «Воронежский государственный

технический университет»

С. Ю. Жачкин

ТЕПЛОФИЗИКА ОБРАБОТКИ МАТЕРИАЛОВ РЕЗАНИЕМ

Утверждено Редакционно-издательским советом

университета в качестве учебного пособия

Воронеж 2010

УДК 621.9.02.001

Жачкин С.Ю. Теплофизика обработки материалов резанием: учеб. пособие / С.Ю. Жачкин. Воронеж: ГОУ ВПО «Воронежский государственный технический университет», 2010. 393 с.

В учебном пособии рассматриваются вопросы влияния различных параметров обработки на температуру в зоне резания. Приводятся различные методики количественной и качественной оценки температуры на лезвиях инструмента.

Учебное пособие соответствует требованиям Государственного общеобразовательного стандарта высшего профессионального образования по направлению 151000 «Конструкторско-технологическое обеспечение автоматизированных машиностроительных производств», специальности 151002 «Металлообрабатывающие станки и комплексы», дисциплине «Резание материалов». Пособие предназначено для студентов 3 и 4 курсов очной формы обучения.

Учебное пособие подготовлено в электронном виде в текстовом редакторе MS Word XP и содержится в файле 01.doc.

Табл. 12. Ил. 130. Библиогр.: 95 назв.

Рецензенты: кафедра ИПА ВАИУ (г. Воронеж) (Зав. кафедрой д-р техн. наук Д.Е. Барабаш)

д-р техн. наук. А.В. Кузовкин

Жачкин С.Ю., 2010

Оформление. ГОУВПО Воронежский

государственный технический университет, 2010

Введение

Совершенствование технологических процессов в машиностроении вызывает необходимость изучения тепловых явлений, возникающих при механической обработке деталей. Повышение прочности, вязкости и некоторых других свойств конструкционных материалов, характерное для элементов современных машин, интенсификация режимов обработки приводят к тому, что температура процесса становится одним из факторов, ограничивающих производительность операций и оказывающих существенное влияние на качество и точность изделий. В связи с этим возникает необходимость управления тепловыми явлениями при механической обработке материалов. Такое управление особенно необходимо в массовом автоматизированном производстве с целью поддержания стабильности технологического процесса и обеспечения заданной точности размеров и формы изделий во времени. Температура инструмента или детали, измеренная с помощью специальных датчиков, используется в качестве аргумента обратной связи в устройствах, автоматически регулирующих режим работы при изменении технологических условий.

Описание основных закономерностей теплообмена и разработка на их основе рекомендаций по управлению тепловыми явлениями составляют предмет теплофизики механической обработки материалов. Эта отрасль технологической науки особенно успешно развивается в нашей стране применительно к процессам сварки [64], обработки лезвийными и шлифовальными инструментами [3, 13, 27, 54, 84], формоизменения без снятия стружки [40]. Однако темпы внедрения методов и рекомендаций теплофизики процессов механической обработки в инженерную практику еще не удовлетворяют задачам повышения эффективности технологических процессов. Одной из причин этого является недостаточное знакомство с теоретическими основами технологической теплофизики и практическими результатами анализа тепловых явлений при механической обработке материалов.

Содержание глав книги удовлетворяет интересам различных групп читателей. Основы метода источников, его математический аппарат и моделирование тепловых явлений изложены в главе 1. Главы 2, 3 и 4 освещают методы теплофизического анализа и способы расчета температур при резании лезвийными инструментами, шлифовании и финишной обработке поверхностей без снятия стружки. В главе 5 описаны методы измерения температур. Практические рекомендации по повышению эффективности технологических операций и качества изделий, основанные на анализе тепловых явлений, приведены в главе 6.

1. ОБЩАЯ ХАРАКТЕРИСТИКА ТЕПЛОФИЗИЧЕСКОЙ ОБСТАНОВКИ ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ МАТЕРИАЛОВ И МЕТОДЫ ЕЕ МАТЕМАТИЧЕСКОГО ОПИСАНИЯ

1.1 Классификация источников теплоты

В процессе механической обработки возникают тепловые источники как результат перехода в теплоту энергии деформации обрабатываемого материала и работы трения на контактных поверхностях инструмента. Источники теплоты могут образоваться также вследствие дополнительного подогрева обрабатываемого предмета (будем в дальнейшем называть его деталью) струей плазмы, вводом в зону обработки электрического тока или другим способом.

Стоками обычно называют источники отрицательной интенсивности, при воздействии которых теплота отводится от твердого тела. Стоки теплоты могут образоваться, например, на участках соприкосновения детали или инструмента с охлаждающей жидкостью или газом.

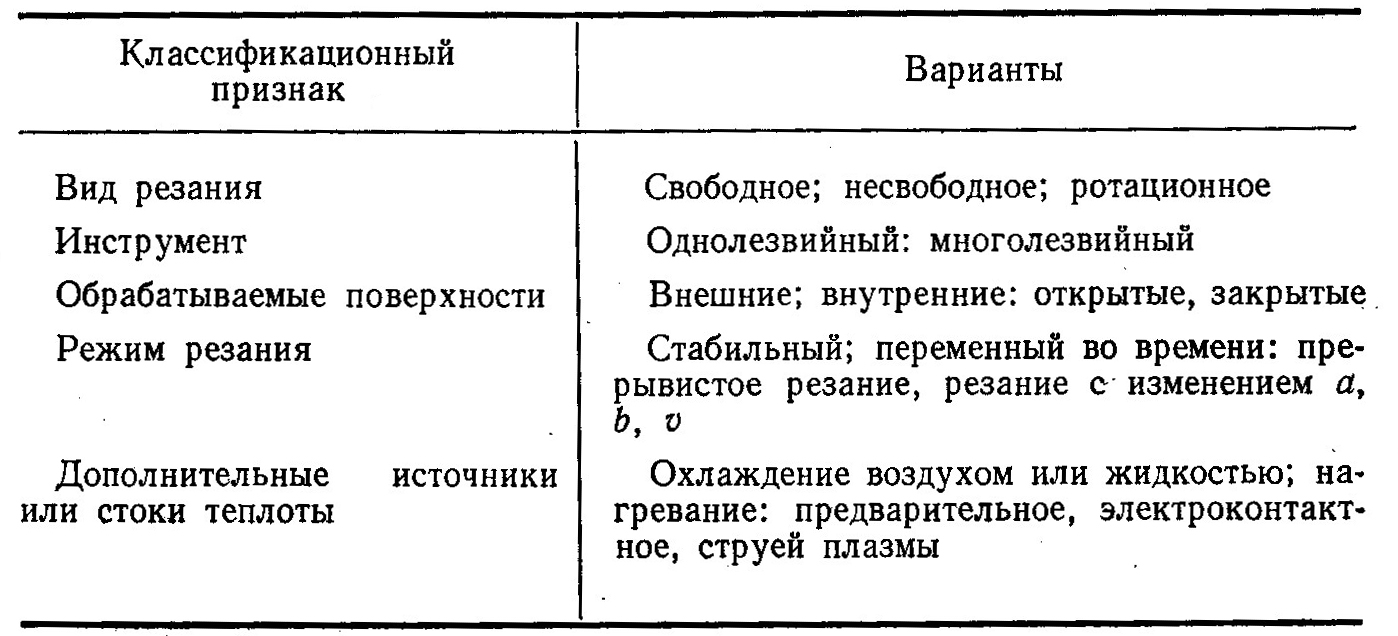

Широкая номенклатура технологических операций и разнообразие условий механической обработки приводят к многообразию форм и других характеристик источников и стоков теплоты, возникающих в реальных процессах. Однако все источники и стоки могут быть расклассифицированы по некоторым основным признакам, что позволяет систематизировать и в некоторой мере унифицировать решение задач технологической теплофизики.

К основным признакам, по которым будем классифицировать источники (стоки) теплоты, относятся: 1) расположение по отношению к телам, участвующим в процессе обработки; 2) форма; .4) закон распределения интенсивности; 4) скорость перемещения; 5) время функционирования; 6) стабильность основных характеристик источника во времени.

Расположение и форма источников. По расположению источники теплоты можно разделить на внешние, действующие на поверхностях тел, и внутренние, функционирующие в их массе. Источники, возникающие в зоне обработки, и принципе являются внутренними, так как и энергия деформации, и энергия трения выделяются в некоторых объемах. Однако и споем большинстве толщина слоев, в которых выделяется теплота, настолько мала, что такие источники можно полагать внешними, действующими на поверхностях тел, участвующих в процессе обработки.

В реальных технологических условиях источники и стоки теплоты возникают в объемах и областях, форму и размеры которых не всегда можно точно обрисовать. При теплофизическом анализе реальные источники заменяют идеализированными, форма которых в той или иной степени приближена к фактической. Такие идеализированные источники могут быть трехмерными, двухмерными, одномерными и точечными. В трехмерных (объемных) источниках теплота распределена по некоторому объему. Они могут иметь форму параллелепипеда, цилиндра, сферы и других пространственных тел с разными законами распределения теплоты.

Если размер объемного источника в направлении одной из осей координат настолько меньше размеров в других направлениях, что им можно пренебречь, то источник полагают двухмерным. В зависимости от вида поверхности, на которой расположен источник, последний может быть плоским, цилиндрическим, сферическим, коническим и т. д. В каждом из них теплота распределена по занимаемому им участку поверхности по тому или иному закону.

Одномерными (линейными) называют источники, один из размером которых настолько пропитает другие, что величиной последних можно пренебречь, полагая их равными нулю. Так образуются источники в виде участка прямой линии, дуги окружности и т. д.

Наконец, если все размеры источника по отношению к размерам интересующей нас области твердого тела весьма малы, источник можно полагать точечным. Такой источник используется в качестве некоторой математической абстракции, с помощью которой часто конструируют методику описания процесса распространения теплоты источников более сложных форм.

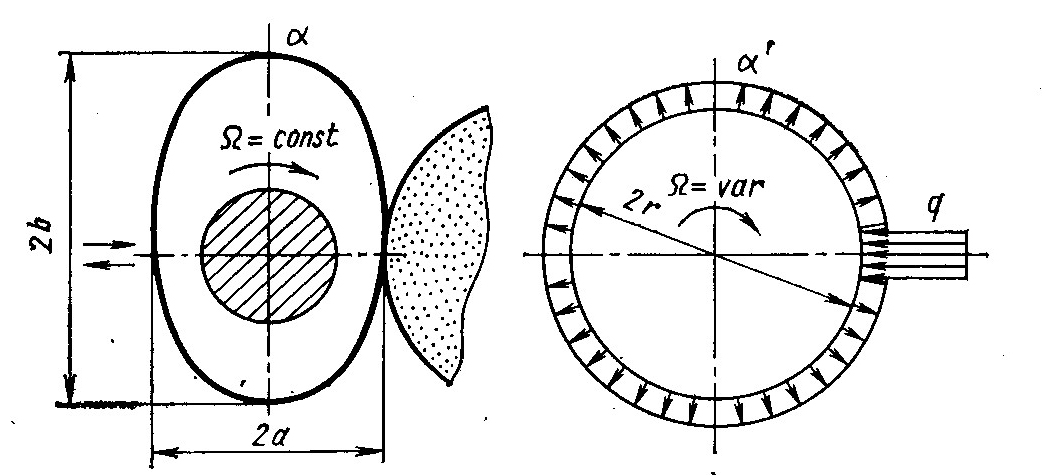

Любой из упомянутых источников, за исключением точечного, может быть неограниченным или ограниченным. Ограничение в зависимости от вида и особенностей источника может быть по одной, двум или трем координатным осям, причем, естественно, ограничений не может быть больше одного для одномерного, двух для двухмерного и трех для трехмерного источников. Так, одномерный источник может быть ограниченным, если он занимает отрезок или часть окружности (рис. 1). Ограниченным в одном направлении является двухмерный источник, имеющий вид плоской бесконечной полосы (полосовой источник), или источник, расположенный на боковой поверхности цилиндра, но ограниченный вдоль оси последнего.

Закон распределения интенсивности является одной из важнейших характеристик источника. Интенсивностью называется тепловая мощность (количество теплоты, образующейся в единицу времени), приходящаяся на единицу объема W, площади F или длины L соответственно для трех-, двух- и одномерного источников. В процессах механической обработки возникает несколько источников теплоты. Чтобы для каждого из них установить тепловую мощность Q [кал/с] необходимо: 1) определить общую тепловую мощность процесса и 2) распределить последнюю между конкретными источниками, возникающими в данной технологической операции, т. е. составить приходную часть теплового баланса.

Общая тепловая мощность процесса Qобщ = Q + Qдоп, где мощность Q возникает вследствие преобразования в теплоту механической работы, а мощность Qдоп (дополнительная) — вследствие подогрева зоны обработки (электрическим током, плазмой или другим способом). Если дополнительный нагрев не применяется, то Qобщ = Q.

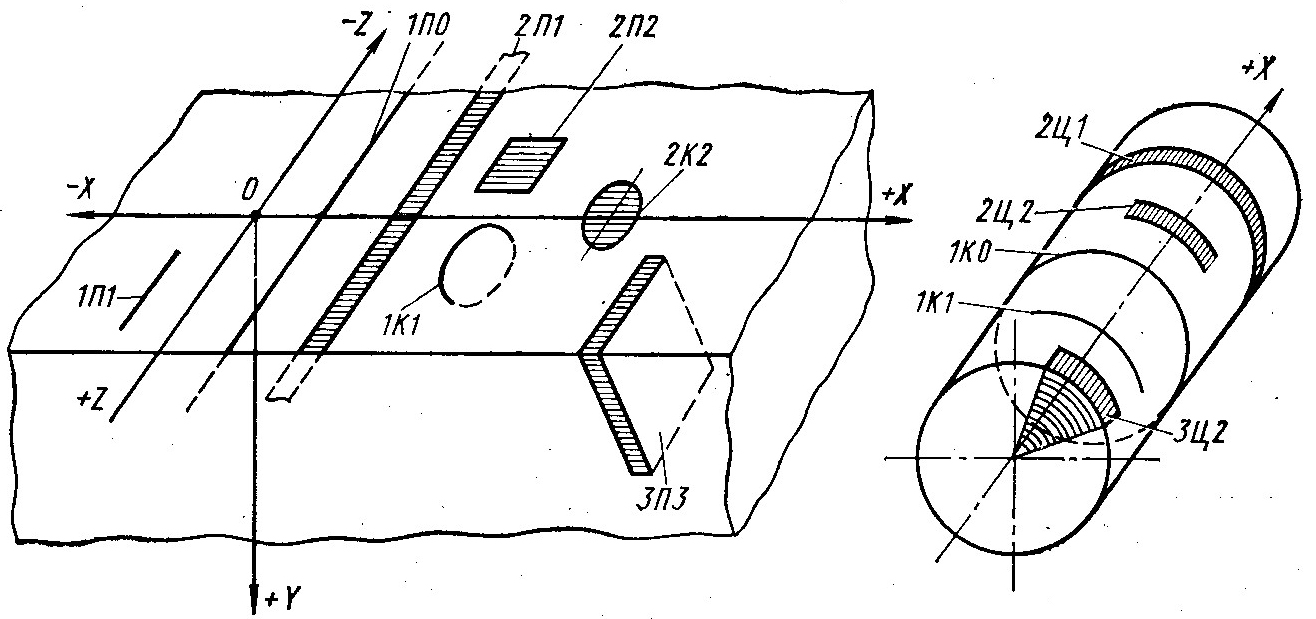

Рис. 1. Идеализированные источники теплоты (кодовые обозначения — по табл. 1): 1П0 1П1 1К1, 1 КО — одномерные: прямой (линейный) неограниченный, прямой ограничённый, кольцевой ограниченный, кольцевой; 2П1, 2Ц1 — двухмерные: плоский (полосовой) и цилиндрический, ограниченные в одном направлении; 2П2, 2Ц2 — двухмерные: прямоугольный и цилиндрический, ограниченные в двух направлениях; 2К2 — двухмерный круговой; ЗПЗ, ЗЦ2 — трехмерные (объемные): призматический, ограниченный в трех направлениях и цилиндрический, ограниченный в двух направлениях

Между механической мощностью

процесса N [кгс

м/с] и ее тепловым эквивалентом Q

[кал/с] теоретически нет полной

количественной идентичности, так как

часть механической энергии переходит

в поглощенную энергию деформации

кристаллической решетки обрабатываемого

материала. Однако ряд исследований

показал, что при больших степенях

деформации, характерных для процессов

механической обработки, поглощенная

энергия незначительна, и с достаточной

для практики точностью можно полагать,

что вся работа переходит в теплоту, т.е.

![]() кал/с, где M=427

кгс м/ккал – механический эквивалент

тепловой энергии.

кал/с, где M=427

кгс м/ккал – механический эквивалент

тепловой энергии.

Приходная часть теплового баланса при механической обработке может быть представлена как

![]() (1)

(1)

где Qд

— теплота, эквивалентная работе

деформации;

![]() — теплота, эквивалентная работе трения

на каждом из т участков,

где оно возникает. Конкретные значения

слагаемых в формуле (1) рассмотрены ниже

в соответствующих главах применительно

к тому или иному виду обработки.

— теплота, эквивалентная работе трения

на каждом из т участков,

где оно возникает. Конкретные значения

слагаемых в формуле (1) рассмотрены ниже

в соответствующих главах применительно

к тому или иному виду обработки.

Если тепловая мощность данного источника Q кал/с распределена по некоторому объему, расположенному в системе координат X, Y, Z, то между элементом тепловой мощности и интенсивностью источника q (х, у, z) существует очевидное соотношение

dQ (x, y z) = q (x, y, z) dx dy dz (2)

В реальных технологических процессах распределение интенсивности источников описывается сложными закономерностями. При теплофизическом анализе прибегают к некоторым идеализированным законам распределения интенсивности источников и стоков и пространстве и времени.

Рассмотрим некоторые идеализированные законы, часто встречающиеся при теплофизическом анализе процессов механической обработки материалов.

Самым простым является равномерное распределение, когда q0 не зависит от координат и времени. С помощь формулы (1) получаем

кал/(см3 · с);

кал/(см3 · с);

кал/(см2 · с);

кал/(см2 · с);

кал/(см · с);

кал/(см · с);

соответственно для трех-, двух- и одномерного источников, что отмечено индексами при q.

Следующую группу представляют

источники с линейно распределенной

интенсивностью. В качестве примера

рассмотрим объемный призматический

источник, ограниченный в трех направлениях,

интенсивность которого в двух направлениях

распределена по линейным закона, а в

третьем – равномерно (рис.2 слева). Для

этого источника q

(x,

y,

z)=q0-k1x-k2y.

Из условий q

(l,

0, z)=

0 и q(x,

Δ,

z)=0

получаем k1=q0/l

и

![]()

Тогда ![]()

и ![]()

откуда ![]() кал/(см3 · с).

кал/(см3 · с).

Закон распределения интенсивности источника имеет вид Следовательно,

![]() (3)

(3)

где

![]() -

безразмерные абсцисса и

ордината любой точки внутри источника.

-

безразмерные абсцисса и

ордината любой точки внутри источника.

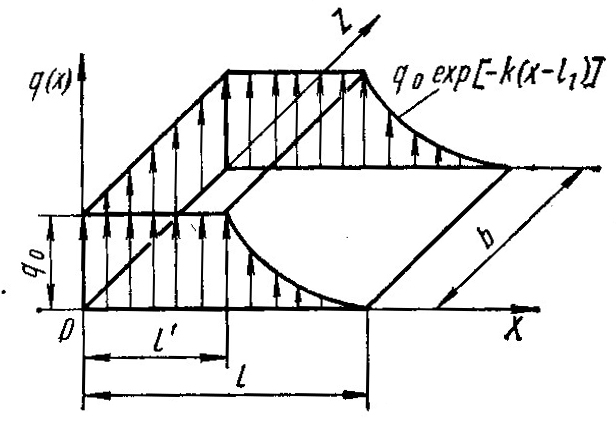

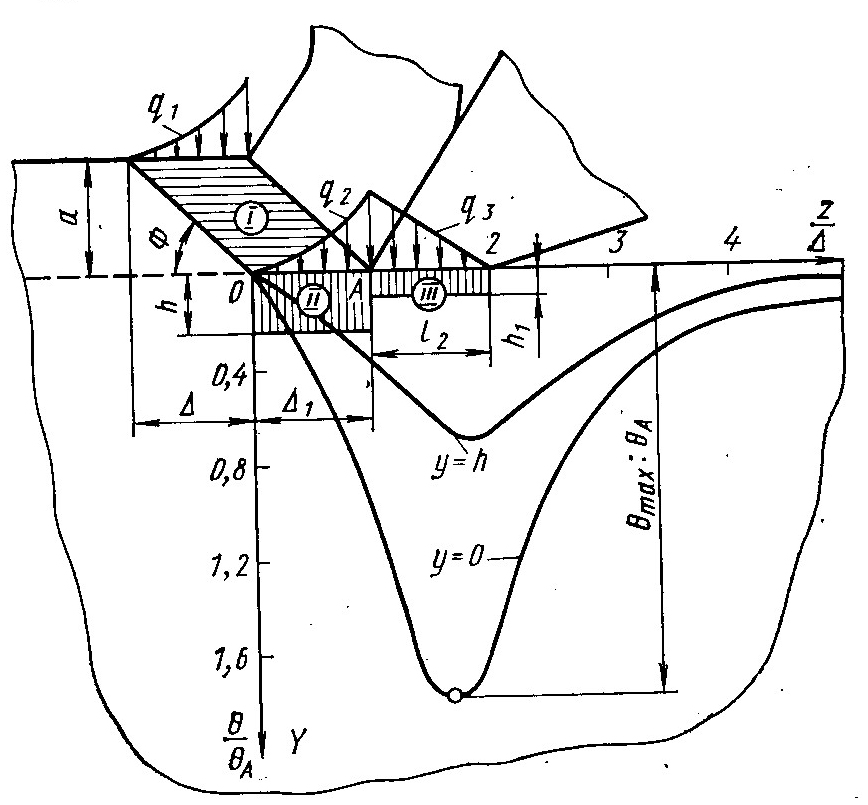

На рис. 2 справа приведен двухмерный источник с распределением интенсивности по экспоненциальному закону q (х) = q0ехp [-kx] по оси ОХ и равномерно — по оси OY. Через ехр [-kx] обозначена экспоненциальная функция e-kx, что делают обычно при записи сложных показателей. Используя формулу (2), получаем

![]()

Рис.

2. Источники с распределением интенсивности

по линейному и экспоненциальному законам

Рис.

2. Источники с распределением интенсивности

по линейному и экспоненциальному законам

Экспоненциальная функция exp

[-u] быстро убывает с

увеличением u, так что при

u=3 ее значение составляет

около 5% от exp[0]=1. Поэтому

в случае, когда источник в точке x=l

имеет интенсивность, близкую к нулю,

можно положить

![]() и

получить

и

получить

![]() (4)

(4)

где по-прежнему![]()

Большую группу идеализированных источников, применяемых в технологической теплофизике, составляют источники с распределением интенсивности но нормальному закону. К этой группе относятся нормальные - линейные, нормально-плоские (полосовые), нормально-круговые и нормальные - объемные источники теплоты.

Общим для всех их является то, что распределение интенсивности вдоль одной, двух или трех осей координат подчиняется закону нормального распределения. Рассмотрим, например, двухмерный ограниченный источник длиною 21 (рис. 3, слева). Вдоль оси ОХ он имеет закон распределения

q (х) = q0exp [—kx2], а вдоль оси OZ распределен равномерно. Коэффициент k, характеризующий «остроту» кривой нормального распределения, называют коэффициентом сосредоточенности теплового потока. Для нормально-плоского источника имеем

![]()

Рис.3. Нормально распределенные источники – плоский и груговой

Известно что

(5)

(5)

где Ф (ри)

— функция интеграла

вероятности Гаусса, иногда обозначаемая

erf

[ри].

Для этой функции,

значения которой табулированы [36, 64,

86], Ф(0)=0; Ф(![]() )=1;

Ф(-pu)=-Ф(pu).

)=1;

Ф(-pu)=-Ф(pu).

Используя формулу (5), получаем для нашего случая

![]() (6)

(6)

В правой части выражения

учтено, что при![]() ,

и обозначено

,

и обозначено

![]()

Частным случаем рассмотренного симметричного плоского источника с нормальным распределением является несимметричный источник, у которого закон распределения интенсивности описывается только одной половиной кривой нормального распределения. Для последнего выражение (6) справедливо при условии, что длина источника равна l, а в числителе формулы появится коэффициент 2.

Нормально-круговой двухмерный источник, показанный на рис. 3 справа, описывается формулой

![]() (7)

(7)

где p=r/R – безразмерный текущий радиус.

Рис.4. Источник с комбинированным законом распределения

Этот источник является частным случаем нормально-эллипсоидного трехмерного источника, имеющего вид половины эллипсоида вращения, по каждой из осей координат которого распределение подчиняется нормальному закону с коэффициентами сосредоточенности kx, ky и kz. Для нормально-эллипсоидного источника

![]() (8)

(8)

Наконец, остановимся на

комбинированном законе распределения,

описываемом на различных участках

разными закономерностями. Примером

здесь может служить источник, представляющий

собой теплоту трения на площадке контакта

между стружкой и резцом (рис. 4). Можно

полагать, что на первой части контактной

площадки теплота распределена равномерно,

а на второй — по некоторой убывающей

кривой, которая хорошо аппроксимируется

экспонентой. Для такого комбинированного

источника

![]() ,

так как общая тепловая мощность

складывается из мощностей на каждом

участке. Определив

из последнего

выражения q0,

получаем формулы для

описания закона распределения

интенсивностей:

,

так как общая тепловая мощность

складывается из мощностей на каждом

участке. Определив

из последнего

выражения q0,

получаем формулы для

описания закона распределения

интенсивностей:

![]()

кал/(см2 · с); (9)

кал/(см2 · с); (9)

![]() кал/(см2 · с),

кал/(см2 · с),

где ψ=x/l и

![]()

Скорость перемещения источников в теплофизических расчетах характеризуют обычно безразмерным критерием Пекле

![]() (10)

(10)

где

![]() — скорость движения источника, l

— его характерный

размер, а

— скорость движения источника, l

— его характерный

размер, а

![]() — коэффициент температуропроводности

тела, в котором движется источник.

Критерии подобия, представляющие собою

безразмерные комплексы, позволяют

сокращать число переменных при

теплофизическом анализе и обобщать

результаты последнего на целый класс

подобных явлений.

— коэффициент температуропроводности

тела, в котором движется источник.

Критерии подобия, представляющие собою

безразмерные комплексы, позволяют

сокращать число переменных при

теплофизическом анализе и обобщать

результаты последнего на целый класс

подобных явлений.

По скорости перемещения источники разделяют на неподвижные (Ре = 0), движущиеся с любой скоростью, и быстродвижущиеся (Ре≥10). Скорость перемещения быстродвижущегося источника превышает скорость распространения теплоты в данном теле; следовательно, теплота не распространяется впереди источника (по направлению движения), а только под ним и позади него. Расчеты показывают, что в подавляющем большинстве случаев при механической обработке материалов источники можно полагать быстродвижущимися [54].

Время функционирования. В теплофизических расчетах время описывают обычно безразмерным критерием Фурье

![]() , (11)

, (11)

где

![]() — время.

— время.

По времени функционирования источники можно разделить на 1) мгновенные (Fo→ 0), 2) действующие в течение конечного промежутка времени, 3) действующие периодически и 4) действующие столь длительное время, что процесс теплообмена под влиянием данного источника можно полагать установившимся. Предельные значения критерия Fo, соответствующие переходу от неустановившегося к установившемуся теплообмену, зависят от конкретной теплофизической обстановки в зоне обработки.

Мгновенных источников на практике не существует, но в некоторых технологических процессах тепловыделение происходит столь кратковременно, что длительностью этого импульса можно пренебречь. Мгновенный источник в теплофизике используется как некоторая абстракция, позволяющая конструировать математические выражения для описания процесса распространения теплоты в сложных случаях.

Стабильность основных характеристик источников во времени. В ряде случаев при механической обработке характерные признаки источников и стоков могут меняться во времени. Так, при точении ступенчатого валика на станках с программным управлением скорость перемещения источника по отношению к детали меняется во времени дискретно, а при точении торцевых поверхностей дисков — непрерывно. Ввиду большого разнообразия условий, вызывающего непостоянство основных характеристик источников во времени, будем разделять их в дальнейшем в самом общем виде на стабильные и нестабильные. Предполагается, что у последних происходит во времени существенное изменение формы, размеров, скорости движения, интенсивности одновременно или порознь.

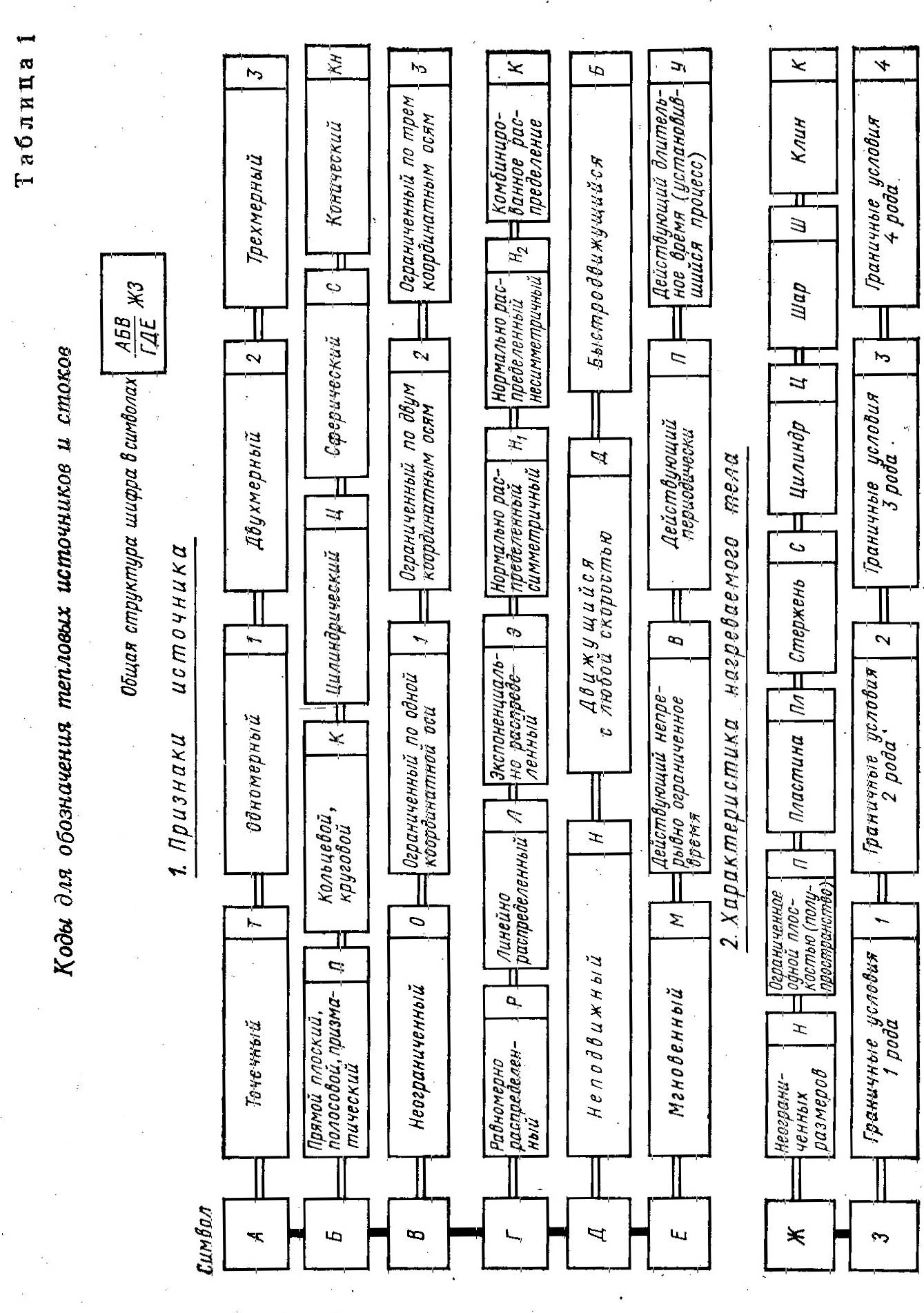

Классификационный код и шифровка источников. Для краткой записи особенностей того или иного источника или стока введем шифровку его признаков. Это целесообразно как для удобства оперирования терминами, так и для подготовки алгоритмов и программ при машинном счете.

Кодированная запись источника состоит из трех групп обозначений, приведенных в табл. 1. Шифр первой группы содержит три цифры (символы АБВ), соответствующие особенностям формы источника. Вторую группу (символы ГДЕ) образуют цифры, условно характеризующие закон распределения интенсивности, вид движения и время функционирования источника. Третья группа обозначений (символы ЖЗ) характеризует в общем виде форму тела, в котором действует источник, и условия на границах этого тела (см. ниже).

Систему записи покажем на

примере. Пусть требуется обозначить

двухмерный плоский источник, ограниченный

в одном направлении (полосовой), с

экспоненциальным законом

распределения интенсивности, движущийся

с любой

скоростью длительное время по пластине

с граничными

условиями второго рода. Согласно таблице

кодов такой источник получает шифр

![]() Пл2. Сопоставление словесной формулировки

и шифра свидетельствует в пользу

последнего.

Пл2. Сопоставление словесной формулировки

и шифра свидетельствует в пользу

последнего.

При пользовании таблицей

кодов необходимо следить, чтобы

обозначение не противоречило фактическим

признакам источника. Так, например, все

источники, код которых начинается с

цифры 1 (одномерные), не могут быть

цилиндрическими, сферическими и т. д.,

не могут иметь ограничений по двум или

трем координатным осям. Если источник

или сток вообще не могут иметь какого-либо

признака, то в шифре на соответствующем

месте ставится цифра 0. В соответствии

с этим точечный источник, неподвижный,

функционирующий ограниченное время в

клине с граничными условиями

первого рода, должен получить шифр

![]() К1, так как он не может иметь формы,

ограничения по размерам и закона

распределения интенсивности.

К1, так как он не может иметь формы,

ограничения по размерам и закона

распределения интенсивности.

Табл. 1 предусматривает шифровку источников, стабильных во времени.

1.2 Общие принципы схематизации тел и источников,

участвующих в теплообмене при механической

обработке материалов

Схематизация свойств и теплофизических характеристик обрабатываемых и инструментальных материалов. Математическое описание не может полностью отобразить все стороны изучаемого явления. Однако для исследования основных закономерностей, и особенно в целях решения практических задач, не всегда необходимо учитывать все стороны и детали явления, тем более, что погрешности решения, вызванные усложнением математического аппарата, могут в отдельных случаях свести на нет уточнения, достигнутые детализацией процесса. Поэтому важнейшим этапом теплофизического анализа является разумная схематизация самого процесса, свойств и формы, участвующих в нем тел.

Рассмотрим общие принципы

схематизации компонентов процесса

теплообмена применительно к интересующим

нас задачам. В последующих главах эти

принципы будут приложены к условиям

того или иного вида механической

обработки и по мере необходимости

уточнены и конкретизированы. Прежде

всего, условимся, как правило, не учитывать

неоднородность обрабатываемых и

инструментальных материалов, поскольку

области, в которых изучаются температурные

поля, обычно во много раз превышают

объемы, где ощутимо различие компонентов

структуры материала. Исключение может

быть сделано для шлифовальных инструментов,

содержащих режущие зерна и связку,

поскольку здесь тепловые процессы

иногда описываются в областях, соизмеримых

с размерами зерен. Если же в такой

детализации нет необходимости, то

шлифовальный инструмент может полагаться

однородным, с тем, однако, что его

теплофизические характеристики должны

иметь некоторое приведенное значение.

Так, средний по объему коэффициент

теплопроводности шлифовальных

инструментов можно рассчитывать по

формуле ,

где

,

где

![]() коэффициенты теплопроводности отдельных

компонентов (зерна, связка, воздушные

поры), a

pi

- относительные

объемные концентрации каждого из них,

определяемые рецептурой инструмента

и его технологией.

коэффициенты теплопроводности отдельных

компонентов (зерна, связка, воздушные

поры), a

pi

- относительные

объемные концентрации каждого из них,

определяемые рецептурой инструмента

и его технологией.

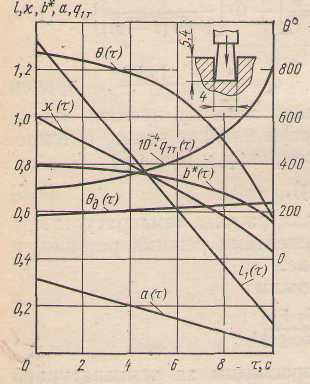

Следующим важным вопросом, относящимся к схематизации свойств материалов, участвующих в процессе, является определение необходимости учитывать зависимость теплофизических характеристик — коэффициента теплопроводности λ и объемной теплоемкости ср (с — удельная массовая теплоемкость, р — плотность) от температуры. На рис. 5 приведены средние значения λ [кал/(см·с·°С)] и с [кал/(г·°С)] в зависимости от температуры для нескольких групп обрабатываемых материалов, построенные нами на основании литературных данных.

Рис. 5. Средние значения коэффициентов теплопроводности λ и массовой теплоемкости с в зависимости от температуры:

1-углеродистые стали; 2 – низко- и среднелегированные стали; 3 — сплавы на основе урана; 4 — хромистые нержавеющие стали; 5 - жаропрочные сплавы на основе кобальта; 6- аустенитные стали; 7 - жаропрочные сплавы на основе никеля; 8 - сплавы на основе циркония; 9 - жаропрочные сплавы на основе титана

В достаточно широком

диапазоне температур зависимости λ

(θ) и ср (θ) описываются

уравнениями

![]() и

и

![]() , причем значения коэффициентов а

и b

зависят от химического

состава и термообработки материалов.

В более узких диапазонах температур

зависимости λ

(θ) и ср (θ) можно в

первом приближении полагать линейными

по отношению к θ.

, причем значения коэффициентов а

и b

зависят от химического

состава и термообработки материалов.

В более узких диапазонах температур

зависимости λ

(θ) и ср (θ) можно в

первом приближении полагать линейными

по отношению к θ.

Однако даже столь сравнительно грубый способ схематизации, каким является линеаризация зависимостей λ (θ) и ср (θ), удается использовать для аналитического описания процесса распространения теплоты при механической обработке только в особых случаях. Дело в том, что для теплофизического анализа необходимо применительно к каждому из твердых тел, участвующих в процессе, с учетом его конкретной формы и условий на граничных поверхностях решать дифференциальное уравнение теплопроводности

(12)

(12)

где θ = θ (х,

у, z,

)

— температура точки с координатами х,

у, z

в момент времени

;![]() —

проекции на координатные оси вектора

скорости перемещения внешнего источника

теплоты.

—

проекции на координатные оси вектора

скорости перемещения внешнего источника

теплоты.

Аналитическое решение нелинейного дифференциального уравнения (12) для более или менее сложных случаев представляет значительные трудности, а для многокомпонентных систем, какими являются технологические операции, пока практически неосуществимо. При необходимости могут быть использованы численные методы решения уравнений, как это показано в работе [23].

Не касаясь техники численного

метода анализа, изложенного ниже,

рассмотрим результаты одной из работ

[89], выполненных этим способом, чтобы

выяснить некоторые общие вопросы,

касающиеся схематизации закономерностей

λ (θ)

и с (θ) в интересующей нас области

технологической теплофизики. Изучалось

влияние переменности теплофизических

характеристик на температуры, возникающие

под действием движущегося равномерно

распределенного источника

![]() .

Этот тип источника широко используется

в схемах, представляющих собой те или

иные технологические операции механической

обработки.

.

Этот тип источника широко используется

в схемах, представляющих собой те или

иные технологические операции механической

обработки.

Производилось сравнение

трех вариантов: 1) теплофизические

характеристики материала не меняются,

2) вместе с температурой меняется только

коэффициент теплопроводности, а массовая

теплоемкость не меняется и 3) вместе с

температурой меняются теплопроводность

и теплоемкость, причем их соотношение

соответствует среднему значению для

группы углеродистых сталей. Зависимость

теплофизических характеристик от

температуры полагалась линейной.

Скорость источника описывалась значениями

20

![]() Ре

100,

т. е. в диапазоне величин, характерных

для процессов механической обработки.

Ре

100,

т. е. в диапазоне величин, характерных

для процессов механической обработки.

Результаты расчетов,

выполненных с помощью ЭВМ, приведены

на рис. 6 в безразмерной системе координат

![]() и

и

![]() .

На рисунке представлены

законы распределения безразмерных

температур

.

На рисунке представлены

законы распределения безразмерных

температур

![]() причем

причем

![]() — значение коэффициента

теплопроводности при температуре

окружающей среды, a

q

— интенсивность

источника. Кривые

— значение коэффициента

теплопроводности при температуре

окружающей среды, a

q

— интенсивность

источника. Кривые

![]() даны для распределения температур на

поверхности (v

= 0) и в сечении тела плоскостью, проходящей

через заднюю (считая по направлению

движения) границу источника (

даны для распределения температур на

поверхности (v

= 0) и в сечении тела плоскостью, проходящей

через заднюю (считая по направлению

движения) границу источника (![]() = 1).

= 1).

И з

рисунка 6 видно, что для углеродистой

стали при Ре = 20 различие законов

распределения температур в линейной

(

з

рисунка 6 видно, что для углеродистой

стали при Ре = 20 различие законов

распределения температур в линейной

(![]() ,

и с не зависят от температуры) и нелинейной

задачах практически отсутствует. Как

следует из данных, приведенных в

рассматриваемой работе, с увеличением

Ре различие результатов расчета по

вариантам 1 и 3 уменьшается. Авторы

объясняют это тем, что для углеродистой

стали повышение температуры в связи с

уменьшением теплопроводности при

возрастании 9 имеет тенденцию

нейтрализоваться одновременным

увеличением теплоемкости (см. рис. 5).

,

и с не зависят от температуры) и нелинейной

задачах практически отсутствует. Как

следует из данных, приведенных в

рассматриваемой работе, с увеличением

Ре различие результатов расчета по

вариантам 1 и 3 уменьшается. Авторы

объясняют это тем, что для углеродистой

стали повышение температуры в связи с

уменьшением теплопроводности при

возрастании 9 имеет тенденцию

нейтрализоваться одновременным

увеличением теплоемкости (см. рис. 5).

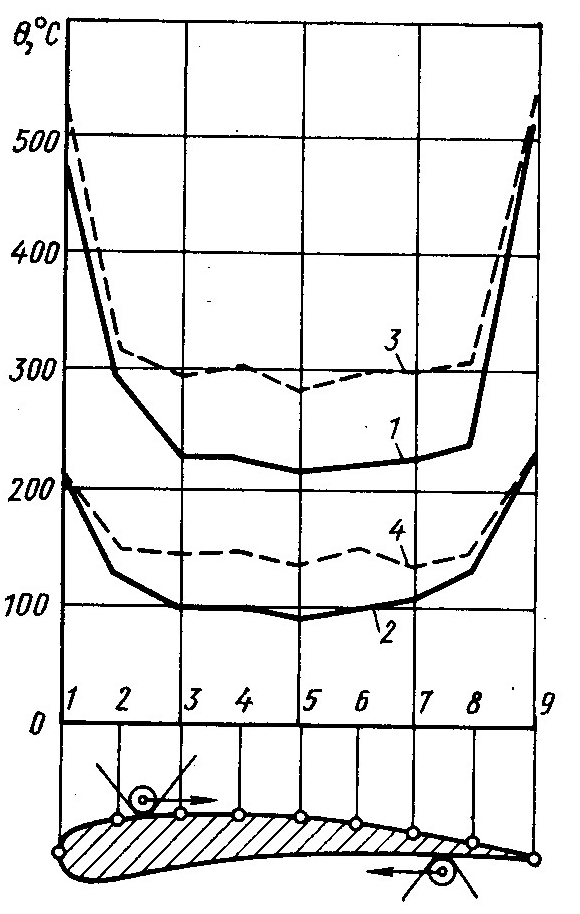

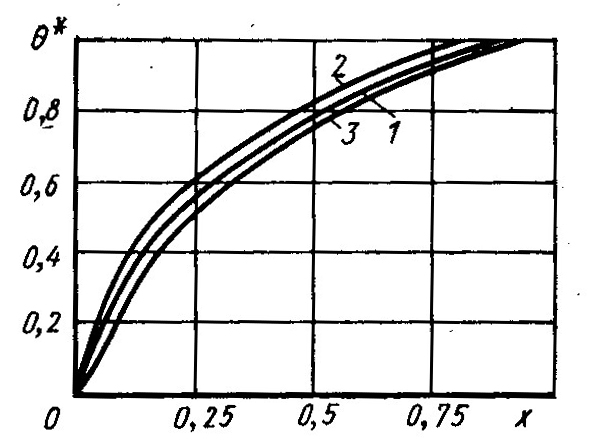

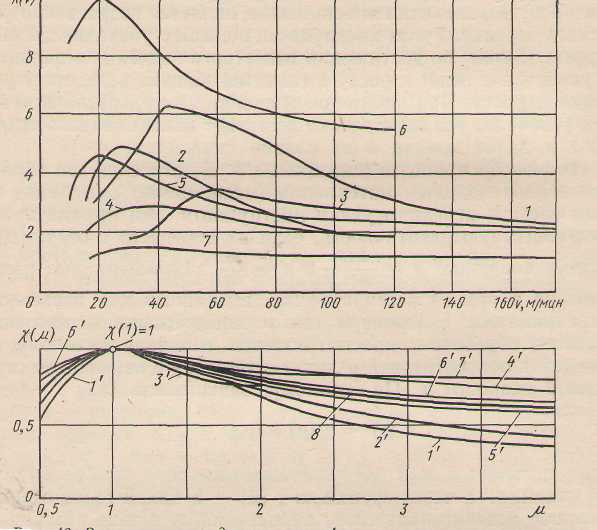

Рис. 6. Распределение температур, возникающих в полуограниченном теле под действием полосового движущегося источника теплоты (Ре = 20):

1 — без учета изменения теплофизических характеристик с температурой; 3 — с учетом изменения и ср для углеродистой стали; 2 — с учетом изменения от θ при с = const

В варианте 2 (рис. 6), когда теплоемкость не меняется, сильнее проявляется влияние зависимости (θ), в связи с чем кривые 1 и 2 отличаются друг от друга в точке максимума на 12—15% и меньше (с увеличением Ре расхождение уменьшается).

С изложенными

выше данными в принципе согласуются

результаты численного расчета,

выполненного в работе [83 ] для получения

законов распределения температур на

передней поверхности при резании

отожженной углеродистой стали

твердосплавным резцом. Режим был задан

скоростью резания

![]() = 100 м/мин, глубиной t

= 2

мм и подачей s

— 0,25 мм/об. Расчетные

значения наибольших температур при

переменных значениях

и ср составляют около

800° С, а при постоянных — 840° С, т. е.

имеется различие на 5%, правда со знаком,

обратным приведенному в работе [89].

Авторы работы [83] полагают, что главное

влияние на различие температур оказывает

изменение ср.

= 100 м/мин, глубиной t

= 2

мм и подачей s

— 0,25 мм/об. Расчетные

значения наибольших температур при

переменных значениях

и ср составляют около

800° С, а при постоянных — 840° С, т. е.

имеется различие на 5%, правда со знаком,

обратным приведенному в работе [89].

Авторы работы [83] полагают, что главное

влияние на различие температур оказывает

изменение ср.

Хотя приведенные результаты

расчетов и комментарии к ним не объясняют

полностью влияния зависимости

теплофизических характеристик от

температуры, они позволяют выбрать

некоторые ориентиры при схематизации

свойств обрабатываемых и инструментальных

материалов. По-видимому, для большой

группы углеродистых, низко- и

среднелегированных сталей в областях

режимов, характерных для механической

обработки, можно полагать теплофизические

характеристики не зависящими от

температуры. Такое же решение можно

принять и по отношению к инструментальным

быстрорежущим сталям, теплофизические

характеристики которых вообще сравнительно

мало зависят от температуры. В других

случаях принятие

![]() (θ) и ср

ср

(θ) может привести к

погрешностям, знак и величина которых

будут зависеть от соотношения между

градиентами изменения

и ср с изменением

температуры. При одинаковых и положительных

знаках градиентов замена нелинейной

задачи линейной приведет к завышению

расчетной температуры по сравнению с

фактической. Поэтому при решении задач,

где температура выступает как

ограничивающий фактор оптимизации, мы

будем иметь некоторый запас.

(θ) и ср

ср

(θ) может привести к

погрешностям, знак и величина которых

будут зависеть от соотношения между

градиентами изменения

и ср с изменением

температуры. При одинаковых и положительных

знаках градиентов замена нелинейной

задачи линейной приведет к завышению

расчетной температуры по сравнению с

фактической. Поэтому при решении задач,

где температура выступает как

ограничивающий фактор оптимизации, мы

будем иметь некоторый запас.

Погрешность от принятия и ср не зависящими от температуры может быть снижена, если в основу расчета положить значения этих величин соответствующими средним величинам температур в ожидаемом диапазоне их изменения (приложение V). Заметим, что последние могут быть оценены достаточно ориентировочно.

При необходимости более детально изучить какой-либо вопрос следует пользоваться численными методами решения или применять способы линеаризации уравнения (12) [23].

Схематизация геометрической формы тел. При математическом описании тепловых явлений реальную форму твердых тел, участвующих в процессе механической обработки, идеализируют и относят к одной из следующих разновидностей: а) неограниченное пространство; б) пространство, ограниченное одной плоскостью или поверхностью (полупространство); в) неограниченная пластина; г) клин, не ограниченный в двух направлениях; д) неограниченный вдоль оси цилиндр; е) стержень, не ограниченный в одном направлении; ж) тело, ограниченное поверхностями или плоскостями, образующими замкнутый объем (например, пространственный клин, параллелепипед, эллипсоид, шар, цилиндр конечных размеров и т. д.).

Чем сильнее ограничено тело, чем сложнее его конфигурация, тем при прочих равных условиях труднее математическое описание процесса распространения теплоты в нем. В меньшей мере это относится к теплофизическому' анализу методами электрического моделирования или численному решению дифференциальных уравнений теплопроводности, когда форму тел, в которых изучается процесс распространения теплоты, можно принять близкой к реальной. При использовании же аналитических методов усложнение формы тел ведет к усложнению математических выражений. Поэтому, схематизируя форму обрабатываемого предмета, инструмента или стружки, не следует без необходимости заменять их сильно ограниченными телами.

Допустимость той или иной идеализации формы реальных тел определяется в основном: 1) соотношением между размерами источника или стока тепла и размерами тела, на поверхностях или в объеме которого они действуют, и 2) степенью влияния условий теплообмена на граничных поверхностях на температуру интересующей нас области. Чем меньше размеры источника относительно размеров нагреваемого тела, тем меньше влияние конкретной формы последнего на температурное поле в области, прилежащей к источнику (имеющей, как правили, наибольшее значение), При угом влияние формы тела на температуру близких к источнику объемов тем меньше, чем короче период выделения тепла.

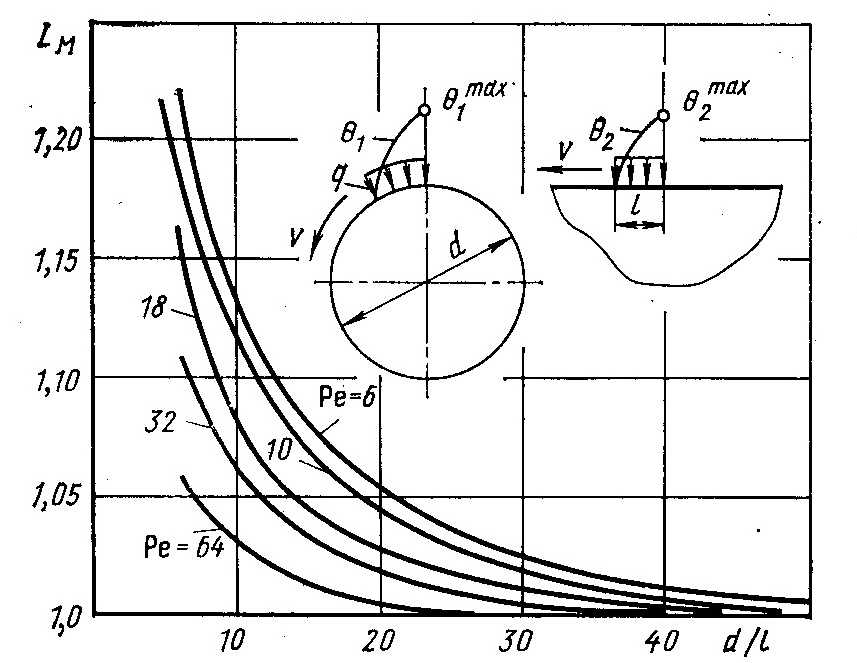

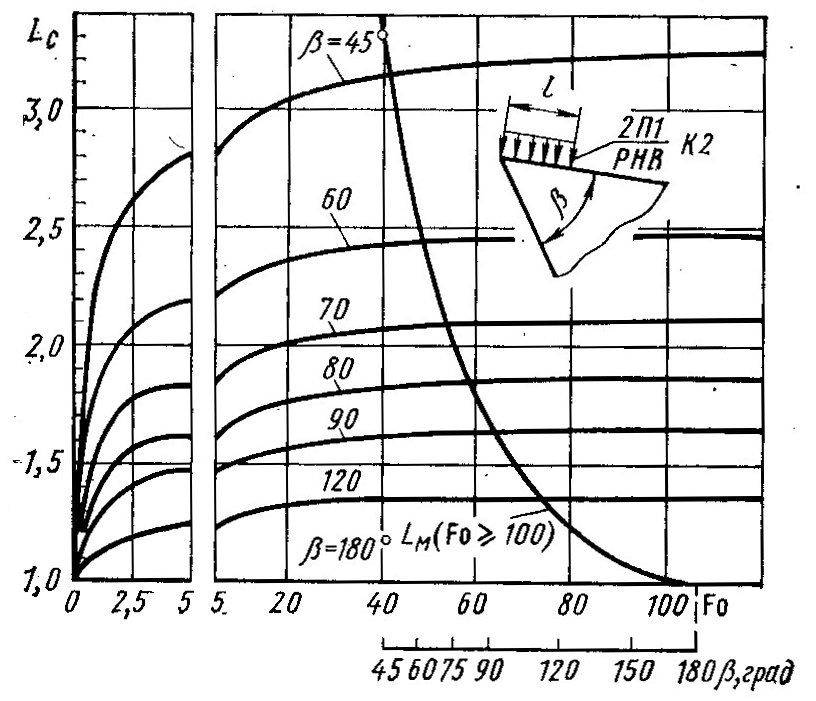

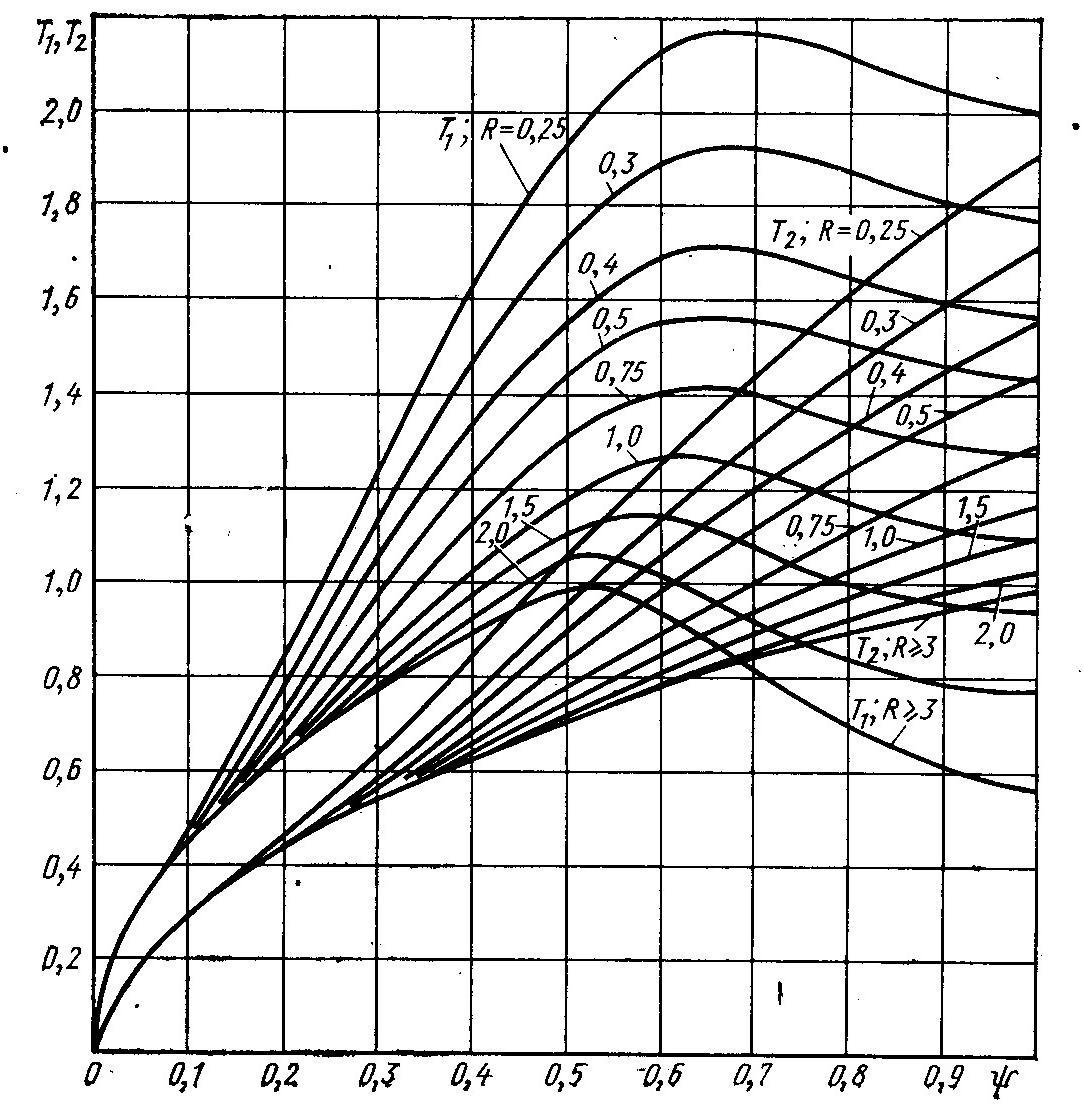

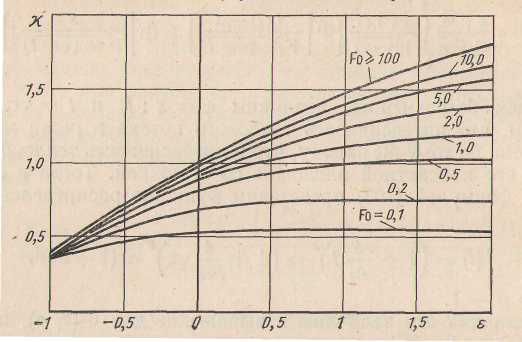

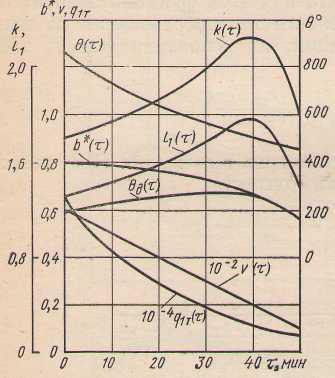

Рис. 7. Коэффициенты формы LM при замене цилиндра полупространством, по которому движется источник теплоты

Опыт показывает, например,

что при практически применяемых размерах

деталей, режимах и длительности процесса

механической обработки реальную форму

обрабатываемого предмета можно, как

правило, заменять полупространством,

реже — неограниченной пластиной и

совсем редко — телами с большей степенью

ограничения. В качестве примера,

подтверждающего правомерность такой

схематизации, на рис. 7

приведены кривые

для расчета погрешностей определения

наибольших температур при замене

полосового источника

![]() движущегося по цилиндру,

источником

движущегося по цилиндру,

источником

![]() ,

движущимся по полупространству. Принято,

что за пределами контакта цилиндр

охлаждается так, что через каждый оборот

материал его встречается с источником,

имея одну и ту же начальную температуру.

На рисунке по оси ординат отложены

отношения

,

движущимся по полупространству. Принято,

что за пределами контакта цилиндр

охлаждается так, что через каждый оборот

материал его встречается с источником,

имея одну и ту же начальную температуру.

На рисунке по оси ординат отложены

отношения

![]() которые в дальнейшем будем называть

коэффициентами формы одного тела по

отношению к другому. Как видно, при Ре

> 10 и d

которые в дальнейшем будем называть

коэффициентами формы одного тела по

отношению к другому. Как видно, при Ре

> 10 и d

![]() 20l

коэффициенты формы по максимальной

температуре не выходят за пределы 1,05,

т. е. с точностью до 5% можно заменять

цилиндр полупространством.

20l

коэффициенты формы по максимальной

температуре не выходят за пределы 1,05,

т. е. с точностью до 5% можно заменять

цилиндр полупространством.

В некоторых случаях, схематизируя процесс, целесообразно форму тела мысленно деформировать для упрощения расчета. Так, стружку, сходящую с передней поверхности инструмента в виде спирали, при расчете часто заменяют прямым стержнем того или иного сечения.

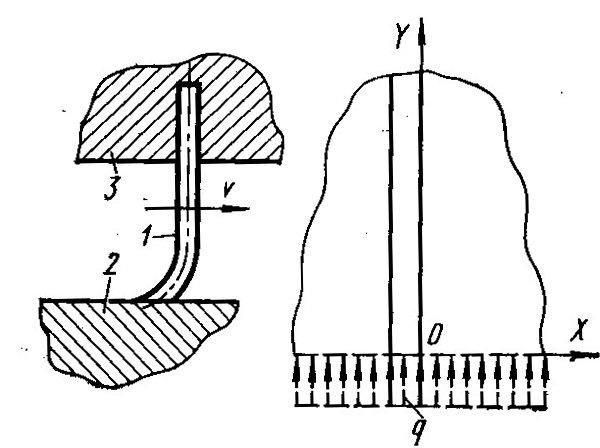

Преобразуя сложную форму

тела в простую, необходимо следить за

тем, чтобы деформация была минимально

необходимой, а объем тела и количество

поступающего и отводимого тепла

сохранялись неизменными. Положим,

например, что исследуя температурное

поле в процессе шлифования кулачка

эллипсовидной формы, мы трансформируем

последний в цилиндр (рис. 8). Для сохранения

объема тела мы должны радиус цилиндра

положить равным

![]() .

Если в процессе

шлифования кулачок омывается охлаждающей

средой, причем на его фасонной поверхности

коэффициент теплоотдачи равен

.

Если в процессе

шлифования кулачок омывается охлаждающей

средой, причем на его фасонной поверхности

коэффициент теплоотдачи равен

![]() [кал/(см2 ·

с · °С) ], то в расчетной схеме должно

фигурировать скорректированное значение

[кал/(см2 ·

с · °С) ], то в расчетной схеме должно

фигурировать скорректированное значение

![]()

где L

— полный периметр

эллипса. В процессе шлифования

эллипсовидного кулачка его окружная

скорость при равномерной угловой

скорости меняется. Заменяя кулачок

цилиндром, следует скорость перемещения

источника по периферии цилиндра положить

переменной, сохранив прежнюю зависимость

«е от положения шлифовального круга.

Это значит, что угловая скорость цилиндра

![]() должна быть принята

переменной во времени.

Граничные и начальные условия, При

математической формулировке теплофизических

задач и соответствующей схематизации

процесса условия теплообмена на

поверхностях тел принято задавать в

виде так называемых граничных условий.

должна быть принята

переменной во времени.

Граничные и начальные условия, При

математической формулировке теплофизических

задач и соответствующей схематизации

процесса условия теплообмена на

поверхностях тел принято задавать в

виде так называемых граничных условий.

Рис. 8. Пример преобразования сложной формы тела в более простую при схематизации процесса врезного шлифования кулачка

Граничные условия первого рода предусматривают, что на поверхности задан закон распределения температур θS (х; у; z; ) в зависимости от координат и времени. В технологической теплофизике такие граничные условия используются тогда, когда по известной (например, найденной экспериментально) температуре поверхности детали или инструмента требуется определить температуру какой-либо области внутри этих тел. Частным случаем условий первого рода является изотермическая граница, когда температура θS поверхности во всех точках последней одинакова.

При граничных условиях второго рода задан закон распределения интенсивности тепловых потоков q (х; у; z; ), следующих через данную поверхность. Как правило, здесь требуется отыскать температуру любой точки тела θ (х; у; z; ), в том числе и точек, расположенных на поверхности. В соответствии с основным законом теплопроводности Фурье

![]() (13)

(13)

Где

![]() -

градиент температур в данной точке

теплового поля.

-

градиент температур в данной точке

теплового поля.

Для любой точки поверхности

![]() (14)

(14)

Граничные условия второго

рода в задачах технологической теплофизики

часто используют применительно к

контактным поверхностям изделия и

инструмента, задавая те или иные законы

распределения и численные величины

интенсивности источников теплообразования.

Частным случаем условий второго рода

является ситуация, когда

![]() =

0, т. е. когда тепловой

поток через данную поверхность равен

нулю (адиабатическая граничная

поверхность). Условием

=

0, или что то же

=

0, т. е. когда тепловой

поток через данную поверхность равен

нулю (адиабатическая граничная

поверхность). Условием

=

0, или что то же

![]() = 0, в технологической теплофизике можно

пользоваться для описания теплообмена

на поверхностях детали или инструмента,

соприкасающихся с окружающим воздухом,

если, конечно, не принимаются меры к

искусственному обдуву зоны обработки

с целью охлаждения, или деталь, инструмент

(например, шлифовальный круг) не

перемещаются в воздушной среде с высокой

скоростью. Теплообмен с окружающей

воздушной средой при обычных условиях

столь незначителен, что им можно

пренебречь и этим существенно упростить

расчет.

= 0, в технологической теплофизике можно

пользоваться для описания теплообмена

на поверхностях детали или инструмента,

соприкасающихся с окружающим воздухом,

если, конечно, не принимаются меры к

искусственному обдуву зоны обработки

с целью охлаждения, или деталь, инструмент

(например, шлифовальный круг) не

перемещаются в воздушной среде с высокой

скоростью. Теплообмен с окружающей

воздушной средой при обычных условиях

столь незначителен, что им можно

пренебречь и этим существенно упростить

расчет.

Для проверки предположения об адиабатичности тех или иных участков детали, инструмента или стружки целесообразно оценивать погрешности, вызванные этим допущением, по формуле

![]()

где

![]() — относительное снижение температуры,

вызванное теплоотдачей в окружающий

воздух;

— коэффициент

теплоотдачи, кал/(см2·с·°С);

F

— площадь охлаждаемой

поверхности, см2;

W

— объем тела, см3;

т — время процесса, с.

— относительное снижение температуры,

вызванное теплоотдачей в окружающий

воздух;

— коэффициент

теплоотдачи, кал/(см2·с·°С);

F

— площадь охлаждаемой

поверхности, см2;

W

— объем тела, см3;

т — время процесса, с.

Если теплообменом граничной поверхности с окружающей средой пренебречь нельзя, используют граничные условия третьего рода. Здесь задают температуру θ0 среды, с которой соприкасается рассматриваемое тело, и коэффициент теплообмена (х, у, z, ). Математически граничные условия третьего рода записываются в виде

![]()

где

![]() — температура поверхности тела.

— температура поверхности тела.

В общем случае коэффициент теплоотдачи а зависит от температуры , однако при решении задач технологической теплофизики этой зависимостью в ряде случаев приходится пренебрегать, чтобы не усложнять расчет. Обычно принимают некоторое осредненное значение в диапазоне температур, характерных для того или иного процесса [54].

Граничные условия четвертого рода возникают, если рассматриваемое тело соприкасается с другим телом. Этот случай относится к большинству технологических операций механической обработки, в которых каждый компонент процесса (деталь, инструмент, стружка) имеет участки соприкосновения с другими телами, участвующими в процессе. Каждый раз при этом возникает задача распределения теплоты между контактирующими телами.

При идеальном контакте на

поверхности соприкосновения температура

![]() точки одного тела должна быть равна

температуре

точки одного тела должна быть равна

температуре

![]() сопряженной точки другого, т. е.

сопряженной точки другого, т. е.

= .

Несмотря на простоту последнего выражения, решение теплофизических задач при условии равенства температур во всех точках контакта соприкасающихся тел весьма затруднительны, особенно в случае, когда одно из тел перемещается относительно другого. Поэтому на практике взамен равенства температур в любой из точек контакта записывают условие четвертого рода для одной какой-либо характерной точки (например, точки, где имеет место наибольшая температура) или для средних по поверхности соприкосновения температур. В последнем случае

![]() =

=![]() .

.

Контакт между соприкасающимися телами в действительности не идеален, между ними имеется пограничный слой с термическим сопротивлением. Граничные условия в этом случае описываются выражением

=

+![]() ,

,

где - изменение температуры при переходе от одной поверхности к другой вследствие потерь в пограничном слое.

Рассматривая в инженерном плане вопрос о теплофизическом анализе процессов механической обработки, можно предположить, что схематизация, в которой учтены переходные сопротивления пограничных слоев, расположенных на контактных поверхностях инструмента и обрабатываемого материала, в большинстве случаев нецелесообразна. В пользу такого заключения свидетельствует, во-первых, то, что эти контактные поверхности при давлениях и скоростях, характерных для современных процессов механической обработки, как правило, ювенильны, окислы на них в ходе процесса не успевают образоваться. Во-вторых, давления в контактных зонах при механической обработке достаточно высоки — порядка десятков тысяч атмосфер. В связи с этим обрабатываемый материал плотно заполняет неровности контактных поверхностей инструмента. Известно, например, что давления на поверхности контакта между резцом и стружкой при резании ряда материалов столь велики, что надрезцовый слой стружки затормаживается и даже приваривается к передней поверхности инструмента. Теплофизические характеристики заторможенного слоя, по-видимому, мало отличаются от характеристик обрабатываемого материала, из которого он образовался.

Наконец, следует иметь в виду, что результаты тепловых расчетов, выполненных по схемам, в которых влияние пограничных слоев не учитывается, удовлетворительно согласуются с результатами экспериментов. Это вытекает не только из нашего опыта, но также из работы [39], в которой результаты расчета температур резания по нашей методике [54] сопоставлялись с результатами эксперимента для большой группы жаропрочных сплавов. Установлено, что различие между результатами расчета и эксперимента для широкой области изменения условий резания не превышает 6%. Это позволяет сделать заключение, что принятая при теплофизическом анализе схематизация, в том числе и предположение об отсутствии влияния пограничных слоев, удовлетворительно согласуется с практикой.

Следуя работе [42], будем различать активные и пассивные граничные поверхности. Условия теплообмена на активных граничных поверхностях оказывают существенное влияние на температуру интересующих нас областей детали или инструмента. К разряду пассивных могут быть отнесены поверхности, численные значения и градиент температур на которых в течение всего процесса теплообмена практически не оказывают влияния на температуру интересующей нас области твердого тела. Так, если струя плазмы, движущаяся относительно поверхности детали радиуса R, прогревает обрабатываемый материал за время операции на глубину Δ, то любая поверхность радиуса r < R — Δ в данном теле может рассматриваться как пассивная граница.

Пассивная граница при схематизации тела может быть: 1) отодвинута от области, температура которой рассматривается, перенесена на бесконечность и исключена из рассмотрения; 2) придвинута к расчетной области, причем объемы тела могут быть условно уменьшены, конечно, лишь настолько, чтобы граница не стала активной; 3) деформирована, ей может быть придана другая, более удобная для расчета форма.

Например, если при шлифовании верхней стороны плоской детали тепловые условия на противоположной ее стороне практически не меняются, то деталь можно представить в виде полупространства, нижняя граница которого отнесена на бесконечность. Другой пример. Резец, в который теплота при кратковременном резании поступает со стороны передней и задней граней, прогревается не целиком, а только в объеме, ограниченном изотермической поверхностью θ = θ0, где θ0 — температура окружающей среды. Это позволяет при электрическом моделировании процесса распространения теплоты в резце строить модель только для области, ограниченной изотермической поверхностью θ = θ0, пренебрегая конкретными размерами и формой инструмента за пределами этой поверхности.

При некотором опыте определение формы и положения пассивных границ перед проведением теплофизических расчетов не вызывает трудностей. В необходимых случаях выполняется пробное решение задачи и последующее уточнение положения пассивной границы.

Теперь обратимся к рассмотрению начальных условий. Они показывают, каково было температурное поле в рассматриваемом теле в момент времени =0, принятый за начало отсчета. Чаще всего полагают, что температура тел, участвующих в процессе, до начала последнего была равна температуре окружающей среды, которую условно полагают равной нулю. В дальнейшем действительную температуру окружающей среды прибавляют к температуре, получаемой расчетом.

Начальную температуру можно полагать равной нулю не только для сравнительно длительных, но и для прерывистых периодических процессов, в том случае, когда время рабочего хода намного меньше времени холостого хода и инструмент (изделие) успевает до очередного хода охладиться и принять температуру окружающей среды. Если же в процессе обработки до начала очередного хода или реза инструмент или деталь не успевают, охладиться до температуры окружающей среды, то необходимо, теоретическим или экспериментальным путем установить начальное распределение температур и учесть его в расчете.

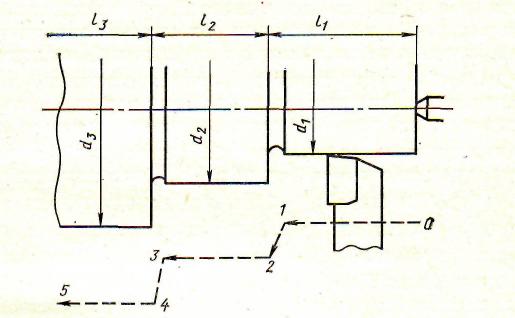

Завершая рассмотрение вопросов, относящихся к разработке расчетных схем для анализа теплофизических явлений, сделаем следующее замечание. Одним из способов схематизации, особенно широко применявшихся на первых этапах развития работ по математическому описанию тепловых явлений, являлось исключение из рассмотрения одного или двух твердых тел, участвующих в процессе механической обработки. Например, при схематизации процесса шлифования принималось, что вся теплота поглощается деталью, теплоотвод в шлифовальный круг и стружку не учитывался. При схематизации процесса обработки лезвийным инструментом последний исключался из рассмотрения на том основании, что в большинстве случаев в режущий клин отводится малая доля теплоты, образующейся при резании. Такие приемы встречаются в отдельных работах и до настоящего времени. Без достаточного анализа и учета погрешностей видоизменяют границы тел и их форму, произвольно изменяют форму и законы распределения источников теплоты.

Хотя упрощение расчетной схемы облегчает математический анализ, однако оно может привести к недопустимым погрешностям не только при количественном, но и при качественном описании интересующих нас явлений. Поэтому, схематизируя процессы механической обработки, следует весьма осмотрительно исключать какое-либо из тел или производить его деформацию. Предпочтительными являются схемы, в которых учтены все твердые тела, участвующие в теплообмене, а также все активные источники и стоки теплоты. Это не значит, что необходимо учитывать даже пассивные источники и стоки, влияние которых неощутимо или практически незначительно. Так, изучая температурное поле в детали при обточке, как правило, нет необходимости принимать во внимание источники теплообразования от трения центровых поверхностей или отвод теплоты в зажимные устройства. Однако и в этом случае, рассматривая вопрос о расчетной схеме, следует учитывать размеры детали, длительность процесса и цели исследования и только на основании такого анализа принимать окончательное решение.

Имеющийся опыт и рассмотрение ряда работ по описанию тепловых явлений при механической обработке позволяют утверждать, что подавляющее большинство случаев, когда результаты тепло-физического анализа резко расходятся с практикой и не подтверждаются экспериментами, является следствием грубых погрешностей, допущенных при схематизации формы тел, источников теплоты и процесса в целом. Вдумчивый подход при составлении тепловой схемы процесса — залог эффективности и практической ценности математических решений.

1.3 Аналитические методы решения теплофизических задач, используемые при описании тепловых явлений в процессах механической обработки материалов

Предположим, что надлежащая схематизация источников и тел, участвующих в теплообмене, сделана. Теперь для каждого из тел должно быть написано и для конкретных обстоятельств проинтегрировано дифференциальное уравнение теплопроводности. Если принято, что теплофизические характеристики материала не меняются с температурой, то вместо уравнения (12) получаем

![]() (16)

(16)

где

![]() -

коэффициент температуропроводности

среды.

-

коэффициент температуропроводности

среды.

В виде (16) дифференциальное уравнение теплопроводности имеет бесчисленное множество решений, т. е. может описывать процесс распространения теплоты в любом твердом теле. Для того чтобы конкретизировать задачу и выбрать решение, которое соответствует процессу распространения теплоты в интересующем нас случае, к уравнению (16) нужно присоединить краевые условия, описывающие геометрическую форму и свойства тела, граничные и начальные условия.

К числу аналитических методов решения дифференциального уравнения (16) с заданными краевыми условиями относятся классический метод, операционные методы и метод источников теплоты. Классический метод состоит в нахождении совокупности частных решений, удовлетворяющих уравнению (16) и краевым условиям, а затем их наложении (суперпозиции) для отыскания интересующей нас функции. При этом каждое из частных решений ищется, как правило, в виде произведения двух функций, одна из которых зависит только от времени, а другая — от координат. В технологической теплофизике классический метод нашел весьма ограниченное применение ввиду чисто математических трудностей, возникающих . при его использовании даже для сравнительно простых технологических схем.

Операционные методы, в частности метод интегрального преобразования Лапласа, используется для решения некоторых задач теплофизики процессов механической обработки [10, 58]. При этом изучается не сама функция (оригинал), а ее видоизменение (изображение), полученное путем умножения оригинала на экспоненциальную функцию, и интегрируется изображение в определенных пределах. После решения задачи в изображениях нахождение оригинала, т. е. функции, описывающей температурное поле, производится путем обратного преобразования.

Наиболее распространен в технологической теплофизике метод источников тепла. Он представляет собою гибкий, удобный в инженерных приложениях математический аппарат, позволяющий описывать тепловые явления в различных отраслях техники и технологии [54, 64 ]. С помощью метода источников сравнительно просто можно написать интеграл, удовлетворяющий дифференциальному уравнению теплопроводности и краевым условиям; дальнейшей задачей является вычисление его значения. В классическом же и операционных методах центр тяжести лежит в отыскании самого интеграла, что значительно труднее.

Метод источников, начиная с работ акад. Н. Н. Рыкалина [64], уже рассматривался в отечественной литературе [53, 54], поэтому здесь ограничимся лишь изложением основных принципов, на которых он построен, а также рассмотрением некоторых главных способов инженерного приложения его формул.

Метод источников. Главные положения метода источников состоят в следующем: 1) источник или сток любой формы, движущийся или неподвижный, действующий временно или непрерывно, может быть представлен как система точечных мгновенных источников (стоков) тепла; 2) процесс распространения теплоты в теле ограниченных размеров может быть представлен как часть процесса распространения теплоты в неограниченном теле путем дополнения к фактически действующим источникам некоторой системы фиктивных источников или стоков.

В основе математического

аппарата метода источников лежит

описание температурного поля, возникающего

в неограниченном теле под действием

теплоты, внесенной импульсом в виде

мгновенного точечного источника (шифр

![]() ).

Это температурное поле описывается

выражением

).

Это температурное поле описывается

выражением

![]() (17)

(17)

где

![]() -

температура точки тела с координатами

x,y,z,

возникающая через t с

после того, как в точке тепловой импульс;

-

температура точки тела с координатами

x,y,z,

возникающая через t с

после того, как в точке тепловой импульс;

![]() —

расстояние от точки до источника, см;

λ, ω

[соответственно кал/(см·с·°С) и см2/с

] — теплофизические характеристики

тела.

—

расстояние от точки до источника, см;

λ, ω

[соответственно кал/(см·с·°С) и см2/с

] — теплофизические характеристики

тела.

Выражение (17), впервые полученное Кельвином, является так называемым фундаментальным решением уравнения (16). Пользуясь этим решением, можно описывать температурные поля, возникающие под действием различных источников теплоты. Для этого в зависимости от поставленной задачи совершают один или два из следующих трех интегральных переходов: 1) от точечного источника к одно-, двух- или трехмерному; 2) от мгновенного источника к непрерывно или периодически действующему; 3) от мгновенного источника к движущемуся. Методику этих переходов покажем на конкретном примере.

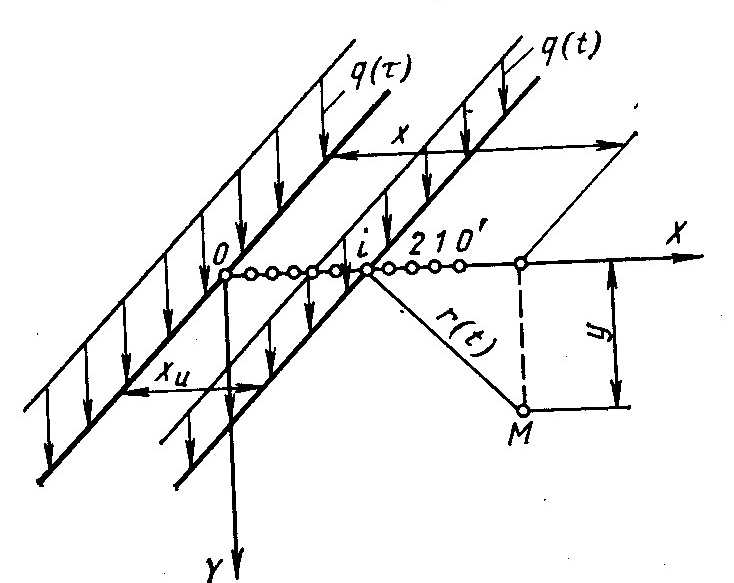

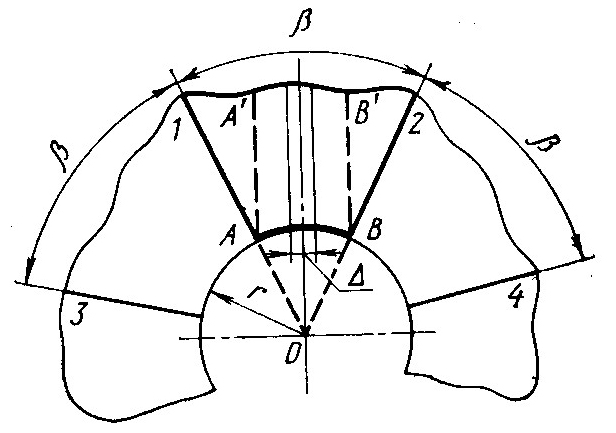

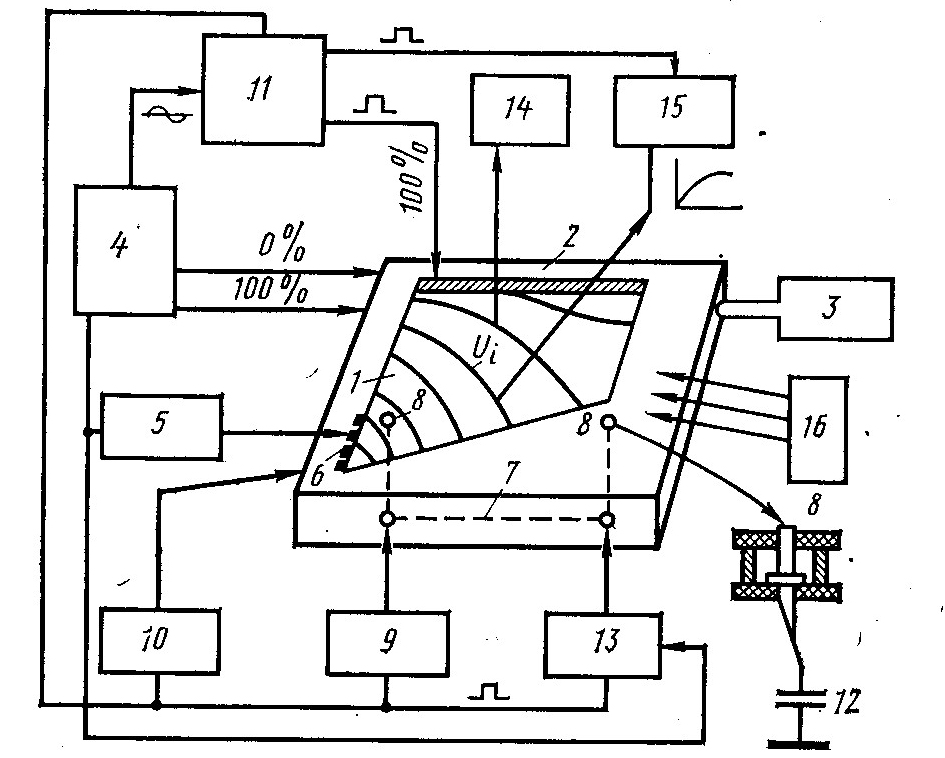

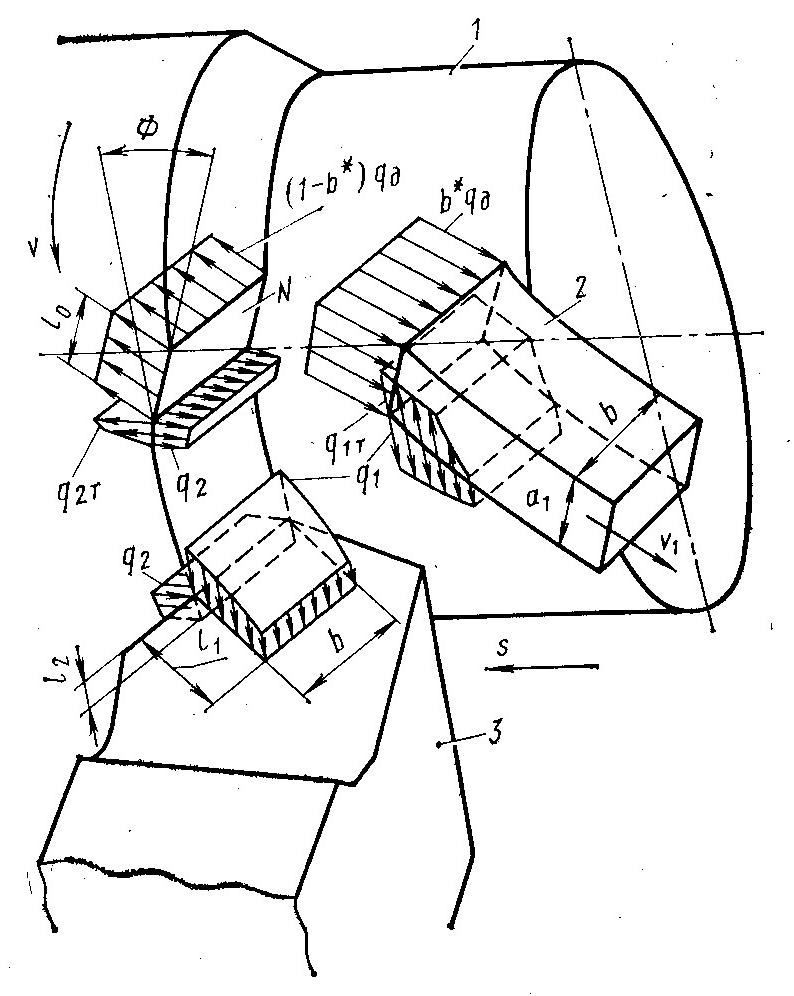

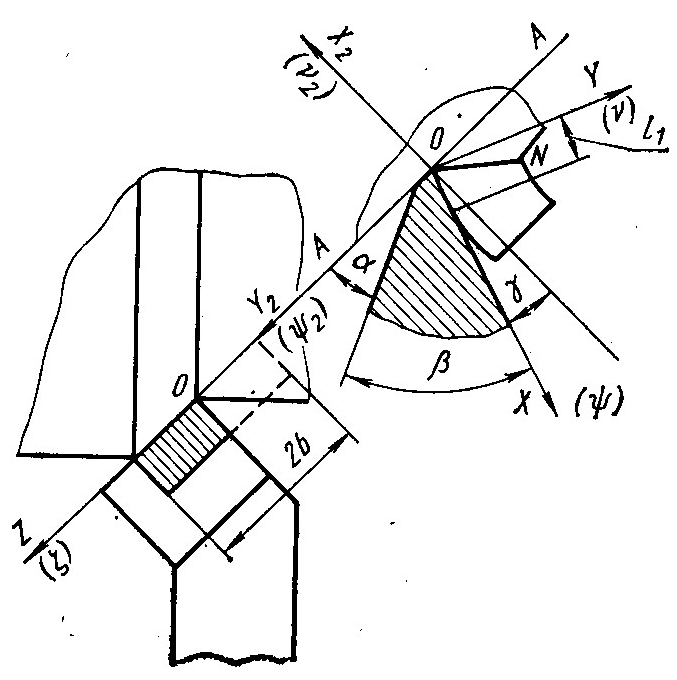

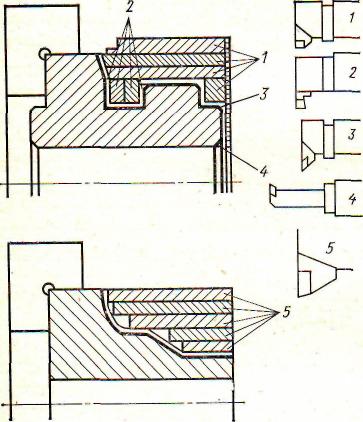

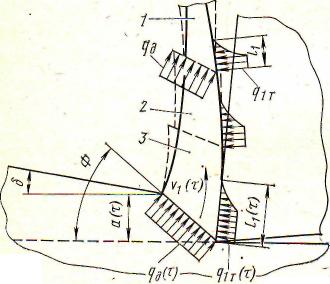

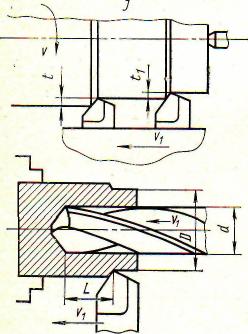

Рис.9. Элемент процесса иглофрезерования и его схематизация (справа)

В современном машиностроительном производстве в качестве чистовой и упрочняющей операции находят применение иглофрезерование — обработка изделий металлическими щетками [48]. Исследования показывают, что под действием большого количества тепловых импульсов, возникающих в месте контакта каждой проволочки (иглы) с обрабатываемой поверхностью, последняя нагревается до высоких температур. Пусть упругая проволочка 1, одна из участвующих в контакте, прижимается к поверхности детали 2 (рис. 9) и перемещается по отношению к последней со скоростью . Как результат работы трения и деформации поверхностных слоев металла возникает теплота, одна часть которой поступает в проволочку, а другая — в деталь. Схематизируя процесс теплообмена, мысленно выпрямляем проволочку и представляем ее как стержень, на рабочем торце которого действует источник равномерной интенсивности q кал/(см2·с). Верхний конец проволочки полагаем пассивной границей, поскольку температура здесь сохраняется одной и той же, равной температуре корпуса щетки 3.

Чтобы не усложнять пример, положим, что за время краткосрочного контакта с деталью проволочка отдает в окружающий воздух столь незначительное количество теплоты, что ее боковые граничные поверхности можно считать адиабатическими, не имеющими теплообмена с окружающей средой. За пределами контакта проволочка охлаждается и через один оборот щетки подходит к изделию с температурой, условно принятой за начало отсчета. Поскольку теплоотдачи с боковой поверхности иглы-стержня нет, теплота, внесенная источником q, распространяется только вдоль оси OY, и процесс в стержне, по отношению к которому источник неподвижен, описывается дифференциальным уравнением

![]() (18)

(18)

при начальном условии θ (у, 0) = 0 и граничных условиях q (0; ) = q и q ( , )= 0 (пассивная граница отнесена на бесконечность, теплоотдачи через нее нет).

Задачу решаем с помощью

двух интегральных переходов. При этом,

поскольку в стержне теплота распространяется

только в направлении OY,

процесс в нем

представляем как часть процесса

распространения теплоты в полупространстве,

на поверхности которого действует

источник типа

![]() ,

имеющий бесконечную протяженность по

направлениям двух других осей координат.

С учетом фундаментального решения (17)

для первого интегрального перехода

пишем

,

имеющий бесконечную протяженность по

направлениям двух других осей координат.

С учетом фундаментального решения (17)

для первого интегрального перехода

пишем

(19)

(19)

Цифра 2 в числителе проставлена в связи с тем, что источник действует не в неограниченном теле, а на адиабатической поверхности полупространства (см. ниже).

Рассмотрим интеграл

![]()

Применив подстановку

![]()

![]() и имея в виду формулу (5) получаем

и имея в виду формулу (5) получаем

![]()

Подставляем значение J в выражение (19) и выполняя аналогичное интегрирование по zи получаем

![]() (20)

(20)

Для точек, расположенных на торце стержня (y=0), в том случае, когда здесь же расположен и источник (yи=0)

![]() (21)

(21)

Две последние формулы описывают температурное поле в стержне, возникающее под действием мгновенного плоского источника, вносящего в тело Q кал/см2. Поскольку источник, интересующий нас в рассматриваемой задаче, действует не мгновенно, а в течение времени , пока проволочка находится в контакте с изделием, то требуется выполнить второй интегральный переход, написав [54]

![]()

где q — интенсивность непрерывно действующего источника [кал/(см2-с) ], заменившая количество теплоты Q в выражении (21); — время наблюдения, т. е. момент времени, для которого ведется расчет температуры тела; t — время каждого элементарного импульса в период 0 t . Разность — t соответствует промежутку времени, в течение которого теплота, внесенная элементарным импульсом, распространяется в стержне.

Интегрируя, получаем формулу для расчета температуры торца стержня (проволочки)

![]() (22)

(22)

Рассчитаем температуру на торце проволочки в следующих условиях: диаметр щетки D = 300 мм; диаметр проволочки d = 0,3 мм; материал проволочки — холоднотянутая сталь (λ = 0,08 кал/(см·с·°С, ω = 0,07 см2/с); расстояние между центрами проволочек на поверхности Δ = 2 мм; окружная скорость щетки — 600 м/мин; тангенциальное усилие Рz — 1,5 кгс на 1 мм ширины обрабатываемой поверхности. Длина дуги контакта между щеткой и деталью L = 25 мм. В щетку уходит 40% теплоты, образующейся на поверхности ее контакта с изделием (о балансе теплоты между телами см. ниже).

Время контакта составляет

=

![]() с. На участке поверхности длиной L

и шириной 1 мм помещается

с. На участке поверхности длиной L

и шириной 1 мм помещается

m

= L

: Δ = 12,5 проволочек, на

каждую из которых приходится окружная

сила р

= 1,5 : 12,5 = 0,12 кгс. Тепловая

мощность источника Q

= 0,039р

= 2,8 кал/с. Интенсивность теплоотвода в

проволочку определим, имея в виду, что

в нее уходит теплота, равная 0,4Q.

Относя последнюю величину к площади

торца стержня проволочки, получаем

![]() кал/(см2·с).

Далее по формуле (22)

кал/(см2·с).

Далее по формуле (22)

![]()

а с учетом температуры

окружающей среды θ

![]() 320° С.

320° С.

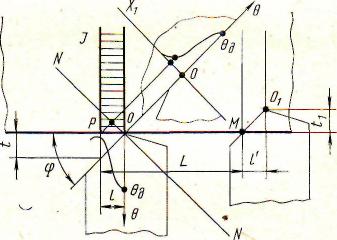

Рис.10. Движущийся одноименный источник теплоты

Движущиеся источники. Для того чтобы получить формулу, описывающую процесс распространения теплоты движущегося источника, необходимо выполнить третий из упомянутых выше интегральных переходов. Движение источника может быть имитировано рядом последовательных вспышек и гашений цепи мгновенных источников теплоты (подобно ряду последовательно зажигающихся и гаснущих лампочек, создающих иллюзию движения).

Пусть, например, одномерный

источник, интенсивность которого q

(t)

кал/(см·с), меняется

во времени, движется в неограниченном

теле по направлению, обратному

положительному направлению оси ОХ,

со скоростью

v

(t),

так же переменной во

времени (рис. 10). Источник попадает

последовательно в положения О',

1, 2 ... i...,

каждый раз внося в тело на единице длины

элементарную порцию теплоты q

(t)

dt.

Любой из таких импульсов

можно рассматривать как мгновенный

одномерный источник

![]() ,

вспыхнувший и погасший на расстоянии

r

(t)

от точки тела М,

в которой желательно

определить температуру к моменту времени

(моменту наблюдения).

Для одномерного мгновенного источника,

интегрируя выражения (17) по z,

получаем

,

вспыхнувший и погасший на расстоянии

r

(t)

от точки тела М,

в которой желательно

определить температуру к моменту времени

(моменту наблюдения).

Для одномерного мгновенного источника,

интегрируя выражения (17) по z,

получаем

![]() (23)

(23)

где Q1 кал/см — теплота, вносимая элементарным импульсом на каждом сантиметре длины источника.

Возвращаясь к рис. 10, свяжем

систему координат с источником. Пусть

в момент наблюдения источник, а с ним и

начало координат находится в точке О.

Абсцисса точки, где

источник находился в момент i-ro

импульса![]() ,

так как от момента

времени t,

когда этот импульс

произошел, до момента наблюдения

система координат

передвинулась на расстояние хи.

Подставляя значение

хи

в формулу (23) и имея в

виду, что в нашем случае Q1

= q

(t)

dt

и уи

= 0, рассчитаем

элементарное повышение температуры

точки М (х, у) от

i-го

импульса:

,

так как от момента

времени t,

когда этот импульс

произошел, до момента наблюдения

система координат

передвинулась на расстояние хи.

Подставляя значение

хи

в формулу (23) и имея в

виду, что в нашем случае Q1

= q

(t)

dt

и уи

= 0, рассчитаем

элементарное повышение температуры

точки М (х, у) от

i-го

импульса:

Интегрируя последнее выражение по t, получаем формулу для описания температурного поля в неограниченном теле под действием линейного источника, движущегося с переменной скоростью, интенсивность которого меняется во времени:

(24)

(24)

Если q=const

и

![]() ,

то

,

то

![]() (25)

(25)

При → , т. е. при установившемся теплообмене, интеграл в формуле (25) приводится к функциям Бесселя [54, 64]. В других случаях он подлежит вычислению каким-либо приближенным способом.

Формулы, описывающие температурные поля, возникающие в твердых телах под действием движущихся источников, упрощаются, когда рассматривают источники, для которых Ре 10. Как уже указывалось, такие источники принято называть быстродвижущимися. Упрощающие предположения, состоящие в том, что скорость движения источника полагается превышающей скорость распространения теплоты в данном теле, а также, что в каждый элементарный промежуток времени теплота распространяется перпендикулярно направлению движения источника [53, 54, 64], позволяют получить формулы значительно более простые, чем для источников с Ре 10. В этом можно убедиться, сравнивая формулу для одномерного быстродвижущегося источника

![]() (26)

(26)

с формулой (25).

Коэффициенты формы источников. В приложении I систематизированы формулы, описывающие температурные поля в твердых телах для источников, форма и другие характеристики которых встречаются при теплофизическом анализе процессов механической обработки. В этой таблице наряду с точными решениями даны и приближенные, полученные посредством машинного счета или аппроксимации. В отдельных случаях формулы включают интегралы того или иного вида, что свидетельствует о невозможности привести их к изученным функциям и о необходимости проводить вычисление приближенным способом.

Пользование формулами для источников сложной формы можно облегчить, если положить

![]()

понимая под

![]() температуру данной точки тела, возникающую

под действием какого-либо заданного

(назовем его исходным) источника теплоты

А, а

под

температуру данной точки тела, возникающую

под действием какого-либо заданного

(назовем его исходным) источника теплоты

А, а

под

![]() —температуру

той же точки, возникающую под действием

другого (сравниваемого) источника В

иной формы или иного

закона распределения. Функцию

—температуру

той же точки, возникающую под действием

другого (сравниваемого) источника В

иной формы или иного

закона распределения. Функцию

![]() назовем коэффициентом

формы сравниваемого источника по

отношению к исходному.

назовем коэффициентом

формы сравниваемого источника по

отношению к исходному.

Как правило, в практических задачах не возникает необходимость определять коэффициенты формы для любой точки рассматриваемого тела. Гораздо чаще требуется рассчитать среднюю или наибольшую температуру на площадке контакта источника с твердым телом. Обозначая через Кс и Км коэффициенты формы, учитывающие изменение средней и максимальной температур на площадке контакта при переходе от одного источника к другому, запишем

![]() (27)

(27)

В табл. 2 приведены коэффициенты

формы для полосовых двухмерных

быстродвижущихся источников с различными

законами распределения интенсивности.

Их шифры даны по коду табл. 1, а схемы

приведены на рис. 11, где кружочками

отмечены абсциссы точек, соответствующих

максимумам температур при движении

источников справа налево. Например,

нужно получить формулу для расчета

наибольшей и средней температур на

площадке контакта источника

![]() с

линейным законом распределения,

движущегося по полупространству. В

приложении I для равномерно распределенного

источника

с

линейным законом распределения,

движущегося по полупространству. В

приложении I для равномерно распределенного

источника

![]() находим

формулы

находим

формулы

![]() и

и

![]()

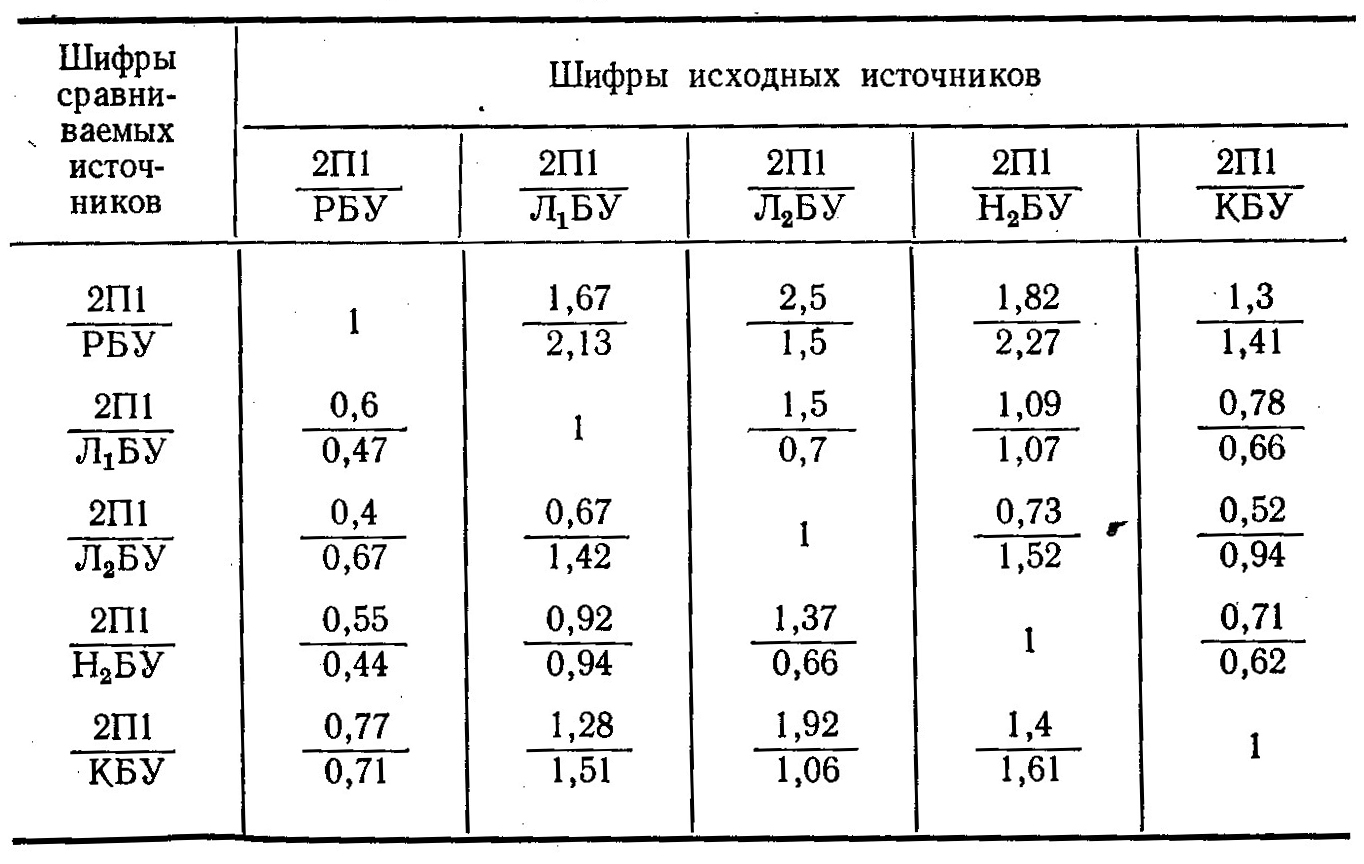

ТАБЛИЦА 2

Коэффициенты формы для двухмерных быстродвижущихся источников(верхние цифры – Кс, нижние – Км)

Рис.11.

Плоские источники теплоты

Рис.11.

Плоские источники теплоты

Пользуясь табл. 2 и получив для сравниваемого источника Кс = 0,6 и Км = 0,47, пишем формулы для расчета температур в интересующем нас случае:

![]() и

и

![]()

По табл. 2 можно определить погрешности расчета при замене одного закона распределения другим. Так, при замене несимметричного нормально распределенного источника линейным с максимумом интенсивности на передней (считая по направлению движения) границе мы внесем погрешности в расчет средней температуры 9%, а наибольшей температуры — 7% при равных значениях q. В табл. 3 приведены коэффициенты формы для плоских неподвижных источников с различными законами распределения интенсивности (рис. 11), полученные нами при обработке литературных данных [68]. Формулы справедливы для источников, у которых b/l 1. Точки с максимальными температурами отмечены на рис. 11 кружками.

Таблица 3

К оэффициенты

формы Км

плоских неподвижных источников по

отношению к источнику

оэффициенты

формы Км

плоских неподвижных источников по

отношению к источнику

![]() (рис.11)

(рис.11)

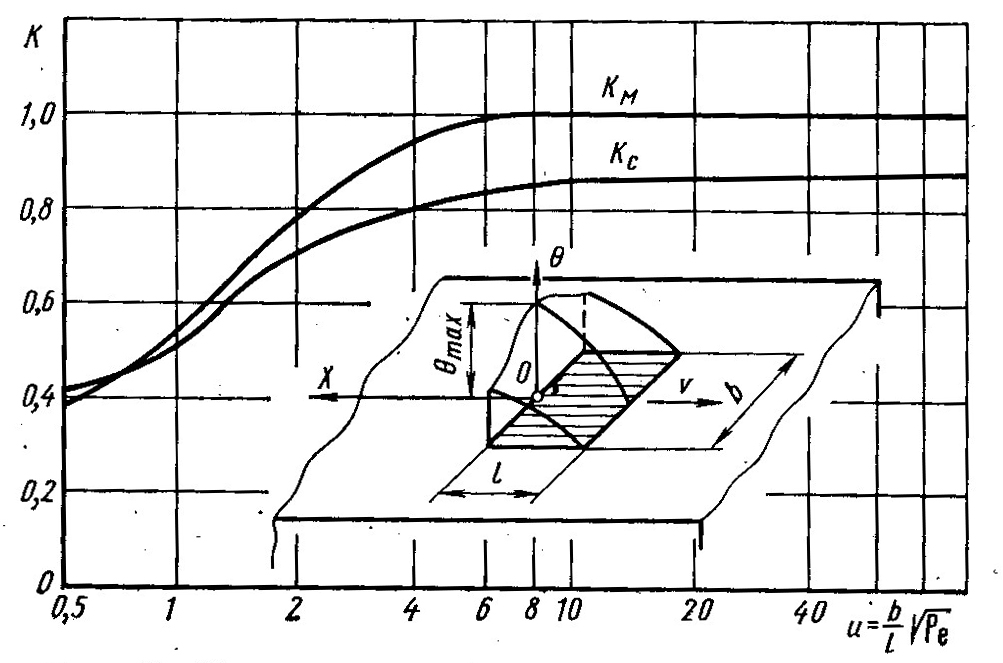

Коэффициенты формы можно

применять не только для перехода от

источников с одним законом распределения

интенсивности к источникам с другим

распределением. Они могут использоваться

также для перехода от источников одной

конфигурации к источникам другой

конфигурации. В задачах технологической

теплофизики часто необходимо определять

средние или наибольшие температуры,

возникающие при движении источников,

ограниченных в двух направлениях,

например,![]() .

Формулы, описывающие процесс распространения

теплоты для такого источника ограниченной

ширины, имеют сложную структуру, и

интегралы в них не приводятся к изученным

функциям. Сведения о средней на площадке

контакта и наибольшей температурах

можно получить, используя простые

выражения для источника

.

Формулы, описывающие процесс распространения

теплоты для такого источника ограниченной

ширины, имеют сложную структуру, и

интегралы в них не приводятся к изученным

функциям. Сведения о средней на площадке

контакта и наибольшей температурах

можно получить, используя простые

выражения для источника

![]() ,

ограниченного

,

ограниченного

только в одном направлении,

и коэффициенты формы, значения которых

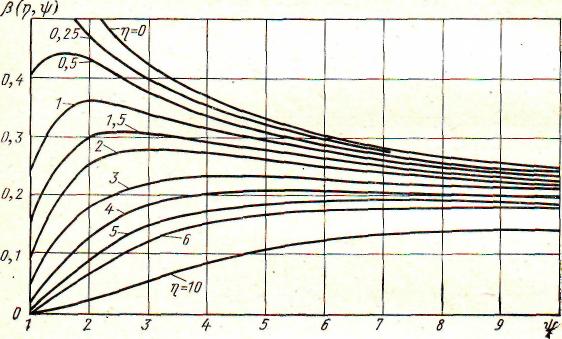

приведены на рис. 12. Так, для источника

ограниченной ширины, движущегося по

полупространству с адиабатической

граничной плоскостью

![]() ,

можно получить

,

можно получить

![]() и

и

![]() (28)

(28)

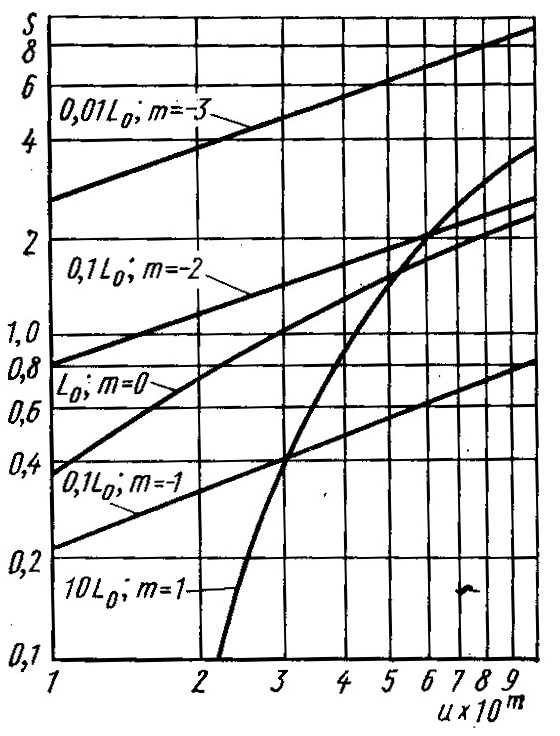

Рис.12. Коэффициенты формы для источника ограниченной формы

В этих формулах q

[кал/(см2·с)

], l

[см],

[см/с], и =

(b/l)

![]() b

— ширина источника,

l

— его длина по направлению движения),

Ре — безразмерный критерий, рассчитываемый

по формуле (10).

b

— ширина источника,

l

— его длина по направлению движения),

Ре — безразмерный критерий, рассчитываемый

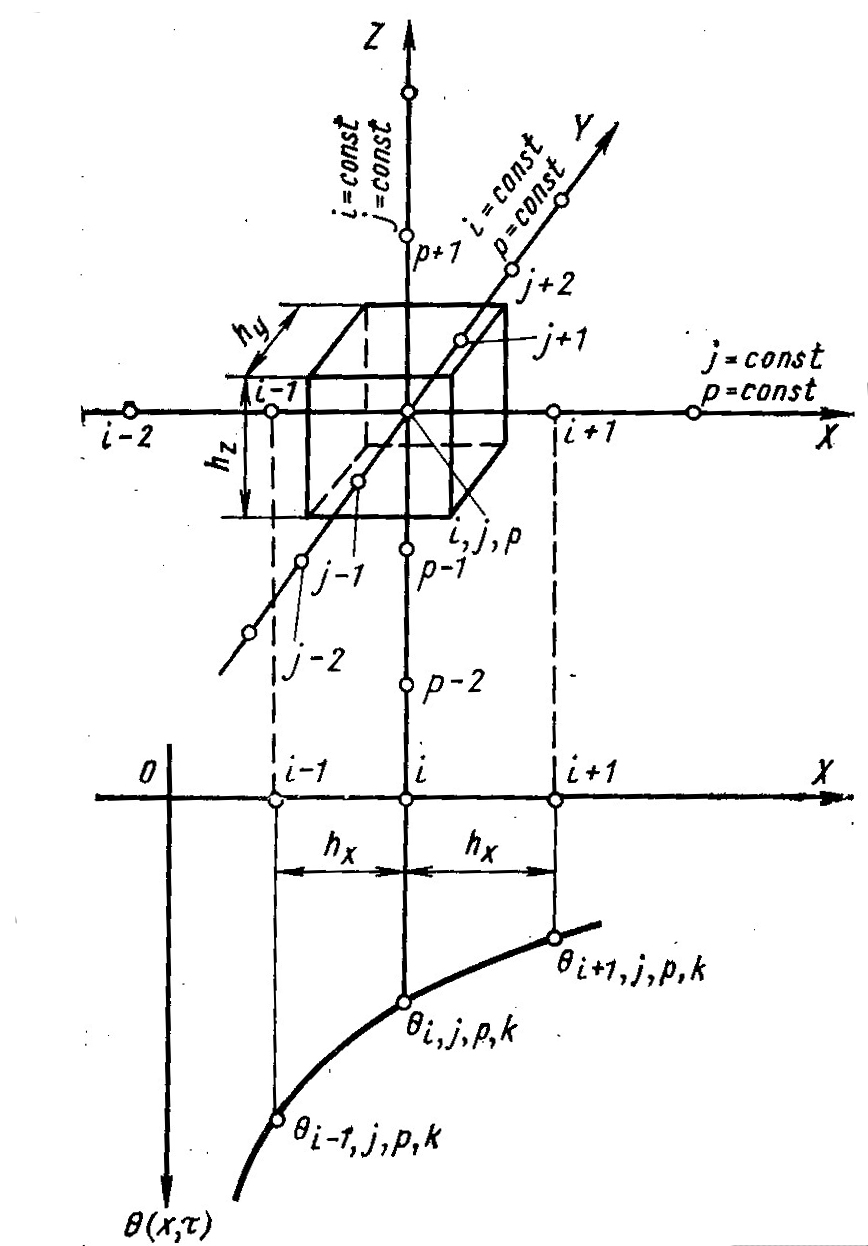

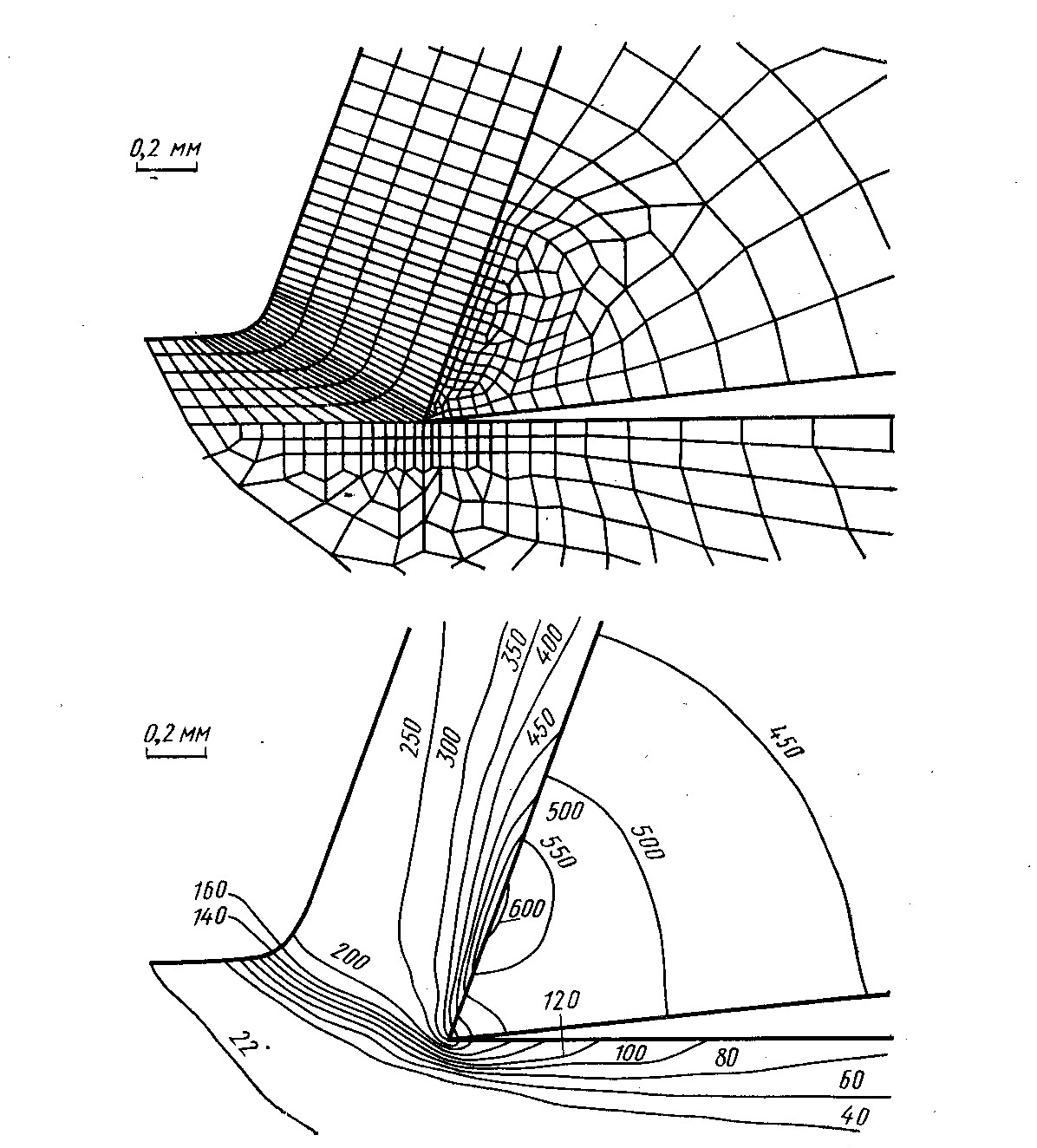

по формуле (10).