ГОУВПО «Воронежский государственный технический университет»

КОМПЛЕКСНЫЕ РЕШЕНИЯ ДЛЯ АВТОМАТИЗАЦИИ КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ ПРОИЗВОДСТВА

Материалы внутривузовского научного семинара

(г. Воронеж, 28-30 мая 2007 г.)

Воронеж 2007

УДК 681.3

Комплексные решения для автоматизации конструкторско-технологической подготовки производства: внутривуз. науч. семинар. Воронеж: ГОУВПО «Воронежский государственный технический университет», 2007. 86 с.

В сборнике представлены материалы, посвященные комплексным решениям для автоматизации конструкторско-технологической подготовки производства.

Материалы сборника соответствуют научному направлению «Интеллектуальные информационные системы», отражающему отдельные разделы перечня Критических технологий Российской Федерации, утвержденного Президентом Российской Федерации.

Сборник подготовлен в электронном виде в текстовом редакторе Microsoft Word и содержится в файле tesis_AKTPP.doc.

Редакционная коллегия:

Е.Д. Федорков |

– д-р техн. наук, проф. - ответственный редактор, Воронежский государственный технический университет; |

А.Н. Чекменев |

– д-р техн. наук, проф. – зам. ответственного редактора, Воронежский государственный технический университет; |

О.В. Собенина |

– канд. техн. наук, доц., Воронежский государственный технический университет; |

А.И. Бобров |

– канд. техн. наук, доц., Воронежский государственный технический университет; |

А.С. Левченко |

– канд. техн. наук, доц., Воронежский государственный технический университет; |

А.С. Кольцов |

– канд. техн. наук, доц., Воронежский государственный технический университет |

Е.Н. Кордюкова |

– ассистент – ответственный секретарь, Воронежский государственный технический университет |

Рецензенты: зам. директора ОАО «Концерн «Созвездие»

по науке, д-р техн. наук И.И. Малышев;

д-р техн. наук, проф. О.В. Чопоров

© Коллектив авторов, 2007

© Оформление. ГОУВПО «Воронежский государственный технический университет», 2007

Введение

Комплексные решения для автоматизации конструкторско-технологической подготовки производства на современном этапе представляет собой актуальную задачу, так как основной формой промышленного производства становится автоматизированное производство. Решение задач автоматизации конструкторско-технологической подготовки производства предполагает применение новых методов и подходов в анализе, исследовании и проектировании систем организации выполнения технологических операций, средств взаимодействия автоматизированных подсистем с оператором и другими единицами оборудования, входящими в производственную структуру конструкторско-технологического производства.

Решение поставленных проблем являются различными сторонами единой задачи автоматизация конструкторско-технологической подготовки производства с применением высокоавтоматизированных производств.

Тезисы докладов, представленные в сборнике, подготовлены по материалам внутривузовского научного семинара. Работы содержат результаты теоретических и прикладных исследований, посвященных различным вариантам автоматизации конструкторско-технологической подготовки производства в едином информационном пространстве машиностроительного предприятия.

Материалы сборника характеризуются разнообразием поднимаемых вопросов, практической направленностью на решение актуальных задач и вызовут интерес у широкого круга специалистов.

УДК 681.3

И.А. Фетисов, н.Н. Свиридова

АЛГОРИТМИЧЕСКАЯ МОДЕЛЬ ПРОЕКТИРОВАНИЯ

СТАНОЧНОГО ПРИСПОСОБЛЕНИЯ

При конструировании приспособлений тщательному изучению и анализу подвергают обрабатываемую деталь, станок, па котором планируется оснащаемая операция, способ подвода режущего инструмента и охлаждающей жидкости, средства обеспечения установки детали, удаления стружки и др. Учитывают положение станочника относительно проектируемого приспособления и оборудования, размер партии деталей и планируемую производительность обработки, структуру технологической операции и режимы резания, вес заготовки, способ ее загрузки и выгрузки.

В процессе анализа обрабатываемой детали выделяют поверхности, подлежащие обработке в проектируемом приспособлении, поверхности, назначенные технологическими базами и под зажимы. Изучают геометрическую форму, размеры, координаты взаимного расположения поверхностей, а также требования точности обработки. Конструкция функциональных элементов приспособления создается постепенно по мере аналитического рассмотрения функциональных поверхностей обрабатываемой детали. При этом на стадии конструирования каждой очередной функциональной группы элементов осуществляется их увязка с решениями, полученными на более ранних стадиях.

При конструировании приспособлений следует исходить из следующих принципов:

- строго придерживаться предпочтительных размеров, конструкций;

- последовательно соблюдать принципы агрегатирования, типизации, унификации и стандартизации в разрабатываемых конструкциях;

- разрабатывать специальное неразборное приспособление для выполнения одной определенной деталеоперация в строго обоснованных случаях; конструировать больше специализированных переналаживаемых сборно-разборных приспособлений из стандартных узлов и деталей;

- разрабатывать специальное неразборное приспособление для выполнения одной определенной деталеоперация в строго обоснованных случаях; конструировать больше специализированных переналаживаемых сборно-разборных приспособлений из стандартных узлов и деталей. Применение оригинальных узлов, деталей, заготовок должно производиться в порядке исключения, а необходимость их применения доказана;

- разрабатывать специальное неразборное приспособление для выполнения одной определенной деталеоперация в строго обоснованных случаях;

- конструировать больше специализированных переналаживаемых сборно-разборных приспособлений из стандартных узлов и деталей. Применение оригинальных узлов, деталей, заготовок должно производиться в порядке исключения, а необходимость их применения доказана;

- не конструировать приспособления до тех пор, пока не осуществлен поиск аналогичных конструкций в архивах с помощью специальных поисковых систем;

- стремиться к предельной простоте конструкций приспособлений. Любое усложнение необходимо обосновать;

- высокую прочность и жесткость конструкции следует достигать способами, не требующими увеличения ее массы (применение коробчатых конструкций, продольных и диагональных связей и др.);

- стремиться обеспечить хорошую защиту конструкции приспособлений от загрязнения, скопления стружки, а также доступ при ремонте и осмотре;

- конструировать приспособление с расчетом на безремонтную эксплуатацию при длительном сроке службы и максимальной производительности за счет правильного выбора материалов, термообработки, системы смазки и др., стремиться к удешевлению конструкций, но не в ущерб качеству (экономить дефицитные материалы применением заменителей и рациональных заготовок);

- совершенствовать конструкции на базе постоянного изучения их состояний при эксплуатации, опыта конструирования отечественных и зарубежных предприятий, а также соответствующих патентных материалов.

Сущность автоматизированного проектирования заключается в следующем. В ЭВМ вводится описание обрабатываемой детали и оснащаемой станочной операции. С помощью комплекса программ синтеза конструкций в ЭВМ строится цифровое информационное описание проектируемого приспособления в виде соответствующих числовых массивов. Управление передается блоку составления спецификаций, результаты работы которого выдаются на печатающее устройство (ПУ) ЭВМ в форме документа, определенного стандартом ЕСКД.

Автоматизированное проектирование осуществляется на базе унифицированных нормализованных проектных решений, описание которых хранится в памяти ЭВМ.

Основная часть операций по разработке конструкций, их вычерчиванию, проектированию технологии их изготовления поручается программно-техническому комплексу, который образует ядро системы автоматизированного проектирования (САПР). На конструктора возлагаются функции подготовки заданий для САПР па проектирование приспособлений (входной информации) и обеспечение ответами вопросов проектирующей системы при диалоговом режиме ее работы. Автоматизация проектирования приспособлений основана на возможности построения конструкций из конечного числа заранее определенных унифицированных, типовых проектных решений — нормализованных конструктивных элементов, все множество которых можно описать и хранить в памяти ЭВМ, Алгоритмы построения базируются на технологических закономерностях конструирования приспособлений. Алгоритмы конструкторского документирования в значительной степени отражают правила начертательной геометрии, машинной графики и требования стандартов ЕСКД.

Автоматизируя процессы конструирования приспособлений, разработчику необходимо решить большое число задач, возникших вследствие кибернетизации этих процессов: разработать систему подготовки входной информации, базу данных, язык диалога конструктора с ЭВМ, решить геометрические задачи, а также задачи формализации описания объектов и процессов проектирования и др.

Характерной особенностью автоматизированного проектирования приспособлений является комплексность выполнения всевозможных проектных функций в единой САПР: конструирование, получение чертежей и спецификаций, технологическое проектирование и получение технологических документов для изготовления деталей приспособлений.

Воронежский государственный технический университет

УДК 681.3

Н.Н. Свиридова, Д.Г. Бочков, Е.Н. Кордюкова

ЗАДАЧИ И ФУНКЦИИ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ НАРУЖНОГО ПРОДОЛЬНОГО ТОЧЕНИЯ

В проектируемой подсистеме выделены следующие функции:

Функция обработки входной информации;

Функция, реализующая расчет значений основного времени на переход;

Функция, реализующая расчет значений вспомогательного времени: на установку и снятие детали, на переход, на смену инструмента и изменение режимов станка, на измерение;

Функция, реализующая расчет времени на обслуживание рабочего места и отдых;

Функция, реализующая расчет штучного времени;

Функция, реализующая определение подготовительно-заключительного времени;

Функция формирования массива выходных данных.

С их помощью выполняются задачи:

Проводится по введенным данным расчет нормированных значений.

Передаются данные, получаемые в результате работы подсистемы, в базу данных массива ТП.

Входными данными для работы подсистемы являются:

- наименование и номер перехода;

- тип и характеристика режущего инструмента;

- тип мерительного инструмента;

- подача;

- глубина резания;

- частота вращения шпинделя;

- квалитет точности предшествующей обработки;

- выполняемый размер.

Выходными данными в подсистеме являются рассчитанные нормативы времени на сформированную пользователем операцию:

– основное время на переход, мин.;

– вспомогательное время на переход, мин.;

– организационно-технологическое время, мин.;

– подготовительно-заключительное время, мин.;

– штучное время на операцию, мин.

После выделения функций подсистемы, входных и выходных данных подсистемы, опишем действия, выполняемые программой:

1. Рассчитывать время на установку и снятие детали.

2. После выбора режущего инструмента рассчитывать основное время на переход.

3. Определять вспомогательное время, связанное с переходом.

4. После выбора мерительного инструмента определять время на измерения.

5. Если в следующих друг за другом переходах изменяется режущий инструмент или режимы резания, то определяется соответственно время на смену инструмента и время на изменение режимов резания.

Цикл подсчета вышесказанных времен повторяется столько раз в пределах каждой операции, сколько в ней предусмотрено технологических переходов.

6. Далее рассчитывается оперативное время.

7. Подсчитывать дополнительное время на обслуживание рабочего места и отдых.

8. Подсчитывать штучное время на операцию Тшт.

9. Определять Тпз.

Разработанная подсистема может работать с подсистемами, осуществляющими автоматизированный расчёт режимов резания, формирование операций, документирования технологического процесса обработки и прочими.

Воронежский государственный технический университет

УДК 681.3

Е.Д. Федорков, А.С. Бурыхин, Н.Н. Свиридова

АЛГОРИТМ РАСЧЕТА ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЗУБЬЕВ КРУГЛОЙ ПРОТЯЖКИ

Геометрические параметры зубьев протяжки и размеры зубьев протяжки характеризуются следующими величинами:

![]() - осевой шаг

(измеряется параллельно оси протяжки);

- осевой шаг

(измеряется параллельно оси протяжки);

![]() - глубина стружечной

канавки;

- глубина стружечной

канавки;

![]() - ширина задней

поверхности;

- ширина задней

поверхности;

![]() - радиус закругления

дна стружечной канавки;

- радиус закругления

дна стружечной канавки;

![]() - ширина зуба

(ширина среза);

- ширина зуба

(ширина среза);

![]() и

и

![]() - передний и задний углы;

- передний и задний углы;

![]() - вспомогательный

угол (угол поднутрения).

- вспомогательный

угол (угол поднутрения).

Величины углов

![]() зависят от обрабатываемого материала

и типа протяжки и изменяются в пределах

зависят от обрабатываемого материала

и типа протяжки и изменяются в пределах

![]() .

Меньшее значение

следует выбирать для обработки чугуна;

для углеродистых и малолегированных

сталей принимается

.

Меньшее значение

следует выбирать для обработки чугуна;

для углеродистых и малолегированных

сталей принимается

![]() .

.

У протяжек с

односторонним расположением зубьев и

свободным направлением в отверстии

не делают больше

![]() во избежание «подхватывания» протяжки

обрабатываемым материалом.

во избежание «подхватывания» протяжки

обрабатываемым материалом.

У протяжек задний

угол

![]() для точных отверстий обычно выбирают

в пределах

для точных отверстий обычно выбирают

в пределах

![]() с целью сохранения размера зубьев.

Размеры срезаемого каждым зубом слоя

определяются следующими параметрами:

с целью сохранения размера зубьев.

Размеры срезаемого каждым зубом слоя

определяются следующими параметрами:

![]() - подача на зуб, b -

ширина среза, L - длина

протягивания.

- подача на зуб, b -

ширина среза, L - длина

протягивания.

Разность размеров

соседних зубьев протяжки по высоте

называется подъемом протяжки на зуб

;

эта величина и определяет толщину среза

a:

![]() .

.

Для протяжек с односторонними зубьями (плоские, шпоночные) подъем на зуб равен:

![]() ;

(1)

;

(1)

для симметричного расположения зубьев относительно оси протяжки (круглые, шлицевые, квадратные):

![]() .

(2)

.

(2)

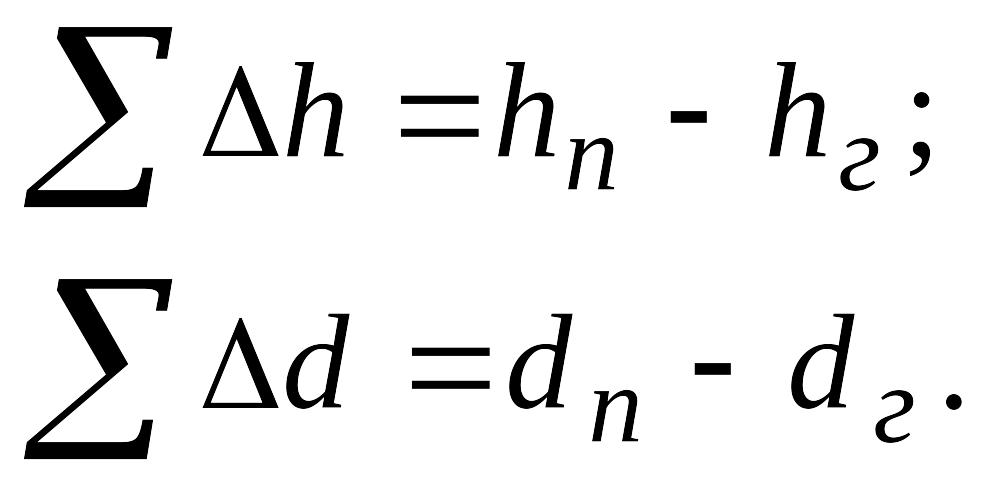

Разность между размерами последнего и первого зубьев протяжки называется суммарным подъемом протяжки:

(3)

(3)

Размер заднего угла у черновых и переходных зубьев - 3 ±30', у чистовых -2° ±30', у калибрующих - 1° ±15'.

Н аибольшая

допустимая ширина стружки не должна

превышать 10-15 мм. Для круглых протяжек

D=Dmax

± .

Значения

при обработке толстостенных изделий

следующие: -(0,005-0,01) мм при длине протяжки

до 800 мм и -(0,01-0,015) мм при длине более 800

мм (знак «-» означает разбивку отверстий,

знак «+» - их усадку). Параметры шероховатости

поверхностей протяжек должны быть не

более, мкм: передних и задних поверхностей,

ленточек, зубьев Rz=1,6;

радиуса округления дна канавки Rz=3,2,

спинки зубьев Rz=6,3;

передней и задней направляющих Ra=0,63.

аибольшая

допустимая ширина стружки не должна

превышать 10-15 мм. Для круглых протяжек

D=Dmax

± .

Значения

при обработке толстостенных изделий

следующие: -(0,005-0,01) мм при длине протяжки

до 800 мм и -(0,01-0,015) мм при длине более 800

мм (знак «-» означает разбивку отверстий,

знак «+» - их усадку). Параметры шероховатости

поверхностей протяжек должны быть не

более, мкм: передних и задних поверхностей,

ленточек, зубьев Rz=1,6;

радиуса округления дна канавки Rz=3,2,

спинки зубьев Rz=6,3;

передней и задней направляющих Ra=0,63.

Предельные отклонения диаметров черновых и переходных зубьев: диаметром (высотой) до 50 мм при подъеме на зуб (0,02-0,08)-0,01 мм; (0,08-0,16)-0,016 мм; св. 0,16-0,02 мм; диаметром (высотой) 50-120 мм при подъеме на зуб (0,02-0,08)-0,016 мм; св. 0,08-0,02 мм.

Предельные отклонения передней цилиндрической части круглых протяжек - по е8, гладкой задней направляющей - по f7. Предельные отклонения диаметров чистовых и калибрующих зубьев для полей допусков Н7: диаметр до 30 мм - 0,005 мм; диаметр от 30 до 50-0,007 мм; диаметр от 50 до 80- 0,008 мм; диаметр от 80 до 150-0,01 мм.

Предельные отклонения ширины зубьев протяжек с подъемом на зуб на две стороны 0,05 мм и менее и калибрующих зубьев чистовых протяжек для полей допусков Р9 и js9 - не менее - 0,01 мм при b = 3 - 18 мм и -0,015 мм при b = 20-50 мм. Допуск радиального биения относительно оси центров чистовых (с Sz 0,02 мм) и калибрующих зубьев не должен превышать допусков на диаметр; остальных зубьев, хвостовиков и направляющих 0,004-0,005 мм на 100 мм длины.

Профиль стружечных канавок обеспечивает размещение стружки при обработке, оказывает влияние на прочность протяжки и характеризуется высотой зуба, шириной спинки, формой и размерами переходных участков.

h=(0,3-0,6)*t, (4)

r = 0,5*h, (5)

r1 = (0,65-0,8)*t, (6)

q = (0,2-0,35)*t, (7)

где h - высота зуба;

r - радиус закругления впадины зуба со стороны передней поверхности;

r1 - радиус закругления впадины зуба со стороны спинки;

q - ширина спинки зуба.

Площадь активного сечения профиля Fa соответствует площади окружности с радиусом, равным радиусу закругления впадины зуба г. Значение Fa должно быть достаточным для размещения стружки, т. е. Fa Fc.

Рабочая часть протяжки предназначена для съема всего припуска. При обработке комплектом протяжек припуск соответственно распределяется.

При конструирования протяжки решаются задачи повышения экономии инструментальных материалов, применения новых режущих материалов, повышения точности и качества получаемых поверхностей, повышения долговечности работы протяжек и упрощение их изготовления.

Воронежский государственный технический университет

УДК 681.3

Г.А. Галкин, Н.Н. Свиридова

АЛГОРИТМИЧЕСКАЯ МОДЕЛЬ ПРОЕКТИРОВАНИЯ ОПЕРАЦИЙ ШЛИФОВАНИЯ

Шлифованием называют вид абразивной обработки заготовок, при котором удаление припуска осуществляют путем микроцарапания и микроистирания обрабатываемой поверхности множеством абразивных зерен инструмента. Шлифование чаще всего используют на заключительном этапе технологического процесса, при чистовой обработке, но можно успешно применять этот метод обработки и для снятия больших припусков. Шлифованием можно получить точность размеров по 5...7 квалитету и шероховатость обработанной поверхности с параметром Rа 0,08...0,16 мкм. Для осуществления шлифования применяют шлифовальные и заточные станки.

Шлифование – процесс резания материалов с помощью абразивного инструмента, режущими элементами которого являются абразивные зерна. Движение резания при шлифовании – вращение шлифовального круга, движение подачи – возвратно-поступательное движение стола станка с заготовкой и (или) поступательное движение шлифовальной бабки со шлифовальным кругом.

Различают круглое наружное шлифование, внутреннее круглое шлифование, плоское шлифование, бесцентровое шлифование.

Круглое наружное шлифование применяется для обработки цилиндрических наружных поверхностей и осуществляется двумя способами: с продольной подачей (метод врезания) – применяется если длина шлифуемой поверхности меньше ширины круга.

Разработку режимов резания при шлифовании начинают с выбора характеристики шлифовального круга.

Для этого устанавливают:

- тип (форму) шлифовального круга или;

- материал абразивного зерна;

- зернистость;

- индекс зернистости;

- твердость;

- структура;

- класс круга.

Выбор характеристики шлифовального круга можно провести по приложению к справочнику.

После выбора элементов характеристики следует записать полную характеристику, которая содержит такие параметры: форму (тип), марку зерна, зернистость, индекс зернистости, твердость круга, структуру, тип связки, класс круга, допустимую окружную скорость.

Основными элементами режима резания при шлифовании являются:

окружная скорость в м/с (указывается в конце характеристики круга и является максимальной допускаемой прочностью круга);

скорость вращательного или поступательного движения детали в м/мин;

глубина шлифования t мм – слой металла, снимаемый шлифовальным кругом за один или двойной ход при круглом или плоском шлифовании или же равная всему припуску на сторону при врезном шлифовании;

продольная подача S – перемещение шлифовального круга вдоль своей оси в мм на оборот заготовки при круглом шлифовании или в мм на каждый ход стола при плоском шлифовании периферией круга;

радиальная подача Sp – перемещение шлифовального круга в радиальном направлении в мм на один оборот детали при врезном шлифовании.

Эффективная мощность (мощность необходимая для резания) рассчитывается по эмпирической формуле или определяется по таблицам нормативов.

Воронежский государственный технический университет

УДК 681.3

Е.Д. Федорков, А.Н. Моисеев, Н.Н. Свиридова

АЛГОРИТМ РАСЧЕТА ПРИПУСКОВ ПО ПЕРЕХОДАМ ОПЕРАЦИИ

Предлагается построение алгоритмической модели задачи расчета операционных припусков.

Всякая заготовка, предназначенная для дальнейшей механической обработки, изготавливается с припуском на размеры готовой детали. Разность размеров заготовки и окончательно обработанной детали определяет величину припуска, т.е. слоя металла, который должен быть снят при механической обработке. Припуски разделяют на общие и операционные. Под общим понимают припуск, снимаемый в течение всего процесса обработки данной поверхности - от размера заготовки до окончательного размера готовой детали. Межоперационным называют припуск, который удаляют при выполнении отдельной операции. Припуск должен иметь оптимальные размеры. Чрезмерные припуски вызывают излишний расход металла (в стружку), увеличивают трудоемкость и себестоимость обработки детали. Слишком малые припуски не позволяют получить нужной точности и нужного качества обработки, что приводит к браку деталей. Поэтому при неуверенности в точности расчетов припуски чаще всего завышают. На величину припуска влияют: 1) материал заготовки; 2) размеры заготовки; 3) вид и способы ее получения; 4) сложность конфигурации заготовки; 5) требования к точности и качеству поверхностей детали. Величина общих припусков определяется соответствующими стандартами (ГОСТ 7505-74 на штамповки, ГОСТ 1855-55 на отливки), либо нормативными таблицами, разрабатываемыми каждым предприятием с учетом специфики своего производства. После проектирования маршрута обработки детали приступают к расчету припусков и межоперационных размеров. Припуски назначаются на каждый переход. Через припуски определяются межоперационные размеры, по которым ведется обработка поверхности на разных этапах технологического процесса. В основе расчетно-аналитического метода назначения припусков лежит определение минимально необходимого припуска на переход, который должен перекрывать следующие погрешности:

![]() (1)

(1)

где Ti-1 – толщина дефектного слоя (перенаклеп, трещины, прижоги), оставшиеся с предшествующего перехода, мкм;

R2i-1 – высота микронеровностей, оставшихся с предшествующего перехода, мкм.

![]() – погрешность

формы заготовки (коробление, изогнутость,

несоосность), оставшихся с предшествующего

перехода, мкм.

– погрешность

формы заготовки (коробление, изогнутость,

несоосность), оставшихся с предшествующего

перехода, мкм.

![]() – погрешность

установки заготовки на выполняемом

переходе, мкм.

– погрешность

установки заготовки на выполняемом

переходе, мкм.

Здесь пространственные

погрешности r и e являются векторными

величинами, а потому суммируются по

правилу квадратного корня. В тех случаях,

когда удаление припуска осуществляется

одновременно с двух сторон поверхности

(обтачивание, шлифование цилиндрических

поверхностей), минимальный припуск,

назначаемый на диаметр удваивается,

т.е. 2Zmin i. Величины Ti-1

и R2 i-1 определяются

методом получения заготовки и методом

обработки. Более подробные данные

приводятся в справочной литературе [9,

11]. Там же приводятся данные по определению

величины Ti-1 для различных

видов заготовок. На последующих этапах

обработки эта величина обычно резко

уменьшается; ее значение определяется

коэффициентом уточнения:

![]() ,

где Ку=0,02…0,08 (в зависимости

от метода обработки). Погрешность

установки заготовки на выполняемом

переходе складывается из двух составляющих:

,

где Ку=0,02…0,08 (в зависимости

от метода обработки). Погрешность

установки заготовки на выполняемом

переходе складывается из двух составляющих:

![]() (2)

(2)

где

![]() - погрешность базирования, возникает

при несовпадении установочной и

измерительной баз, рассчитывается в

зависимости от схемы установки.

- погрешность базирования, возникает

при несовпадении установочной и

измерительной баз, рассчитывается в

зависимости от схемы установки.

![]() - погрешность закрепления, возникающая

в результате смещения установочной

базы относительно опоры в результате

упругих и контактных деформаций элементов

приспособления и детали, берется из

опытных данных.

- погрешность закрепления, возникающая

в результате смещения установочной

базы относительно опоры в результате

упругих и контактных деформаций элементов

приспособления и детали, берется из

опытных данных.

Порядок расчета минимальных припусков и предельных размеров обрабатываемых поверхностей следующий:

Пользуясь рабочим чертежом детали и намеченным маршрутом обработки отдельных поверхностей, записать в расчетную карту обрабатываемые поверхности и их конечные размеры и технологические переходы в порядке последовательности их выполнения от заготовки до окончательной обработки. (см. пример).

По таблицам приложения 5.1, 5.2, 5.3 выбрать значения Rz, T и

.

Рассчитать

.

Рассчитать

.

Руководствуясь значениями экономической

точности (табл. 5.4.), назначить допуски

d на межоперационные размеры.

.

Руководствуясь значениями экономической

точности (табл. 5.4.), назначить допуски

d на межоперационные размеры.

Определить расчетные величины минимальных припусков на обработку zmin; по всем технологическим переходам.

Записать для конечного перехода в графу «Расчетный размер», наименьший (наибольший для отверстий, пазов) предельный размер поверхности по чертежу.

Для перехода предшествующего конечному, определить расчетный размер путем прибавления к расчетному размеру (вычитания из расчетного размера) следующего за ним смежного перехода расчетного припуска zmin.

Последовательно определить расчетные размеры для каждого предшествующего перехода путем прибавления к расчетному размеру (вычитания из расчетного размера) следующего за ним смежного перехода расчетного припуска zmin.

Записать наименьшие (наибольшие) предельные размеры по всем технологическим переходам, округляя их увеличением (уменьшением) расчетных размеров. Округление производится до того знака десятичной дроби, с каким дан допуск на размер для каждого перехода.

Определить наибольшие (наименьшие) предельные размеры путем прибавления (вычитания) допуска к округленному наименьшему (наибольшему) предельному размеру.

Записать предельные значения припусков zmax как разность наибольших (наименьших) предельных размеров и zmin – как разность наименьших (наибольших) предельных размеров предшествующего и выполняемого переходов.

Определить общие припуски z0max и z0min, суммируя промежуточные припуски на обработку.

Результаты расчетов обычно представляются в виде таблицы, а так же иллюстрируются схемой расположения припусков. Размерная схема технологического процесса составляется и оформляется следующим образом. Вычерчивается эскиз детали (для тел вращения достаточно одной проекции). Над деталью указываются размеры с допусками, заданными конструктором. Конструкторские размеры обозначаются буквой Ai, где i- порядковый номер размера. На эскиз детали условно наносят припуски zm , где m – номер поверхности, к которой относится припуск. Все поверхности нумеруются по порядку слева направо. Из необрабатываемых поверхностей нумеруются только те, которые используются в качестве технологических баз на первой операции. Через нумерованные поверхности проводят вертикальные линии. Технологические размеры обозначают буквой S, нумеруя их в порядке получения. Составляют уравнения размерных цепей относительно замыкающего звена, которое берут в квадратные скобки.

Воронежский государственный технический университет

УДК 681.3

Л.А. Лепендин, В.А. Рыжков, Р.С. Лопатин

ПРОЕКТИРОВАНИЕ СИСТЕМЫ АВТОМАТИЗИРОВАННОГО УЧЕТА СКЛАДСКОГО ХОЗЯЙСТВА МАШИНОСТРОИТЕЛЬНОГО ПРЕДПРИЯТИЯ

"Система автоматизированного учета складского хозяйства машиностроительного предприятия" предназначена для взаимодействия цехов и потребителей используя склад как промежуточное звено между изготовителями и потребителями. Наличие этого звена выгодно тем, что цех выпустив изделия, передает их на склад, не заботясь об отслеживании многочисленных связей между потребителями, потребители, в свою очередь имеют полное представление о требуемой продукции.

Актуальность разработанной подсистемы связана с внедрением на ведущих промышленных предприятиях гибких производственных систем, которые в свою очередь, дают наилучший результат при использовании САПР. Так же внедрение САПР на производстве приводит к сокращению финансовых и временных затрат.

Складской комплекс должен обеспечить:

1. Интеграцию с информационной системой предприятия, что обеспечивает не только контроль за текущим состоянием товаров, но и позволяет создать на этой базе «Систему управления запасами».

2. Учет специфики складов, работающих с товаром, лимитируемым по срокам реализации:

- серийный учет товара, поступающего и отгружаемого со склада;

- комплектацию товаров по принципу "Первый пришел - первый ушел"

- обязательную поставку заказчику комплекта сертификационных документов, определяемых серией товара, отгружаемого клиенту.

3. Реализацию режима материального учета товаров на складе в реальном времени, как, впрочем, необходимо иметь возможность инвентаризации склада в любом разрезе за весьма ограниченное время.

4. Учет специфики работы дистрибутивного склада:

- круглосуточный режим работы, обеспечивающий при необходимости непрерывность технологических процессов: прием, отбор, отгрузка товара. При этом все процессы должны идти параллельно.

- неоднородность типов заказов клиентов, включающие как заказы с большим количеством с однородной номенклатурой, так и заказы с малым количеством каждого наименования товара при широком ассортименте.

- распараллеливание сборки заказов и проводку срочных заказов;

- классификацию товара - анализ ранга товара, включающий количественные характеристики частоты спроса товара, в зависимости от типа упаковки, сезонности, социальных изменений, рекламных компаний;

- сбор статистики по изменению динамики продаваемости различных товаров или же товарных групп;

- определение места хранения товара на складе в зависимости от ранга товара в классификации;

- циклическое переопределение ранга товара и производимые технологические операции по перескладированию товара.

- печать отчетов.

Основными этапами в решении данной задачи является формирование объединенного массива нормативно-плановых данных и расчет на его базе задач подсистемы:

- учет изделий на складах;

- формирование и ведение программы отгрузки;

- выдача документации и получение массива отгрузки для последующей реализации;

- инвентаризация складских запасов.

Все требования к системе определяются содержанием входной информации. А также определяются выходной. информацией, отображённой в виде накладной и журнала учета перемещения заготовок. Эти документы заполняются информацией, которую считывает подсистема из файлов обмена данными, которые разработаны в рамках проектов. Верхним уровнем подсистемы является интерфейс, осуществляющий управление функциями в диалоговом режиме. В подсистеме реализованы следующие функции: просмотр данных; редактирование данных (изменение, добавление, удаление); поиск данных; печать отчетов.

Входными данными программного средства являются:

список заготовок: наименование, цена, количество;

данные по перемещению: наименование документа, дата документа, приход, расход, комментарии.

Каждый пункт представлен в виде таблицы базы данных в формате My Sql. Выходными данными являются: расходная накладная; журнал учета перемещения заготовок, формируемого с помощью компонент QReport, которые применяются для построения отчетов в среде Delhpi.

Выходная информация, формируемая программой полностью пригодна для вывода на бумагу на печатном устройстве.

Все данные содержатся в базе данных. База данных при проектировании системы автоматизации складского хозяйства предназначена для хранения данных о заготовках. Информацию о перемещении заготовок будет заноситься в базу пользователем при работе с подсистемой. Эта информация постоянно подвергнута изменениям. Третья часть – информация для журнала перемещения формируется программно и выводится на печать.

Созданное программное средство может служить элементом комплекса программ, автоматизирующих машиностроительною отрасль.

Воронежский государственный технический университет

УДК 681.3

Ю.В. Литвинов, В.А. Рыжков, Р.С. Лопатин

РАЗРАБОТКА ГЕОМЕТРИЧЕСКОГО ПРОЦЕССОРА СВЕРЛИЛЬНОЙ ОБРАБОТКИ СИСТЕМЫ АВТОМАТИЗИРОВАННОГО ПРОГРАММИРОВАНИЯ

Геометрический процессор предназначен для выполнения геометрических расчетов, связанных с определением геометрических объектов, расчетом параметров их взаимного расположения и модификациями этих объектов.

В связи с необходимостью автоматизации производства на предприятиях требуется введение различных программ, с помощью которых значительно бы облегчался ручной труд в области конструкторского и технологического проектирования. Цель работы - создание геометрического процессора, отображающего процесс сверлильной обработки. Разрабатываемая программа позволяет пользователю наглядно видеть весь процесс сверлильной обработки, в результате чего можно гораздо проще контролировать весь процесс. Основным преимуществом программы является простота и легкость в использовании. Программа не требует дополнительного обучения работы с ней. Достаточно всего лишь запустить программное средство, и следую подробным инструкциям запустить процесс сверлильной обработки.

Программа является опытным образцом и вследствие этого ее внедрение в машиностроительную промышленность ограничивается тем, что программа может быть использована как учебный образец на предприятии. В результате проведенной работы можно сделать вывод о том, что развитие САПР является неотъемлемой частью современной разработки оборудования и дальнейшего его производства. Создание систем, отвечающих требованиям конструкторов и государственных стандартов является главной задачей разработчиков систем автоматизированного проектирования.

Воронежский государственный технический университет

УДК 681.3

А.В. Перегудов, В.А. Рыжков

РАЗРАБОТКА ПОДСИСТЕМЫ ОПЕРАТИВНО-КАЛЕНДАРНОГО ПЛАНИРОВАНИЯ

В современном машиностроении рассмотрение состава задач и методов их решения при разработке средств автоматизации подготовки производства и управления производством на автоматизированном предприятии будем проводить на основе понятия архитектуры технической системы.

Под архитектурой технической системы, в данном случае, понимают структурно-функциональную модель, описывающую: состав системы (подсистемы, уровни, компоненты); функции подсистем, уровней, компонентов; связи и взаимодействие (интерфейсы) подсистем, уровней и компонентов; правила композиции (объединения) компонентов, уровней и подсистем.

Для того чтобы определить структуру производственной системы, необходимо задать следующие характеристики: технологические возможности; набор объектов, участвующих в обмене с внешней средой; набор правил, регламентирующих эти обмены; набор точек доступа, через которые проходят потоки объектов. Кроме того, могут быть заданы параметры реализации, определяющие показатели функционирования производительность, надежность, с тем чтобы учесть их при разработке программно-аппаратных средств. Полностью определенная архитектура производственной системы является внутренней моделью для систем управления.

С учётом всех особенностей реализации программного средства получим, что наш продукт должен верно реагировать на все изменения, связанные с непредвиденными ситуациями.

На основе анализа связей и внутренней структуры производственной системы разрабатывают технические задания на подсистемы, автоматизирующие функционирование производственной системы. Основные подсистемы автоматизированного производства включают в себя следующие функции: организацию производства; конструкторскую и технологическую подготовку производства; планирование производства, управление производством.

Также производственная система распределения функций управления делятся по иерархическим уровням

Производственная система имеет несколько уровней управления: организацию производства; планирование; диспетчирование; оперативное управление; управление оборудованием несколько уровней управления: организацию производства; планирование; диспетчирование; оперативное управление; управление оборудованием.

Уровень организации производства определяет критерии, стратегию и методы планирования. Уровень оперативно-календарного планирования выполняет функции собственно составление планов. Уровень диспетчирования отвечает за своевременную инициализацию и контроль выполнения планов. Уровень оперативного управления обеспечивает собственно выполнение планов т. е. координированное управление материальными потокам в процессе выполнения планов. Уровень управления оборудованием физически реализует манипуляции с материальными объектами.

Уровень планирования производства реализуется системой планирования. Она обеспечивает разработку стратегии для системы управления процессом производства изделий с учетом состояния внутренней и внешней среды в соответствии с заданными критериями функционирования и заказами. Должна быть определена стратегия планирования, например, указано, что процесс планирования осуществляется по методу точно вовремя, исходя из потребностей сборочного конвейера либо плановых требований к поставке изделий.

Система планирования производит вариантное планирование производства по различным критериям или их возможной комбинации. Система планирования производства имеет распределенную иерархическую структуру и содержит ряд подсистем различного функционального назначения и интервала планирования перспективного планирования; текущего планирования; оперативного планирования. Подсистема диспетчирования выполняет следующие функции: входной (выходной) контроль комплектующих и материалов для технологического процесса; техническое обслуживание и ремонт оборудования; диагностирование; управление ресурсами; управление персоналам; испытания.

Перечисленные функции рассматриваются как функции, обеспечивающие выполнение общей цели - инициализации, а также контроля подготовки и выполнения плановых заданий изготовления, материального обеспечения и технического обслуживания.

Система оперативного управления (СОУ) принимает с соседнего верхнего уровня команды на выполнение заданий (планов) и координирует работу оборудования, а в общем случае работу производственной системы более низкого ранга. Параметры плановых заданий, так же как и необходимая технологическая информация, выбираются из общей базы данных- В процессе выполнения плановых заданий система оперативного управления передает на верхний уровень и заносит в общую базу данных учетную информацию. Задания верхнего уровня могут быть разбиты на следующие основные классы: материально-техническое обеспечение, изготовление, техническое обслуживание, оснащение.

В конце проделанной работы мы должны получить программу, которая будет отвечать всем требованиям, предъявленным к ней. Способствовать простому восприятию пользователя и постараться долго сохранять свою актуальность.

Воронежский государственный технический университет

УДК 681.3

Е.Д. Федорков, А.А. Пометов, В.А. Рыжков

РАЗРАБОТКА ПОДСИСТЕМЫ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ ТРАНСПОРТНЫХ МАРШРУТОВ

В настоящее время автоматизация проектирования транспортно-загрузочных операций позволяет определять кратчайшие пути движения детали, прямоточности движения и позволяет прогнозировать, с минимальными затратами заменять основные транспортные маршруты, осуществляя эти операции почти непрерывно.

Автоматическая транспортная система — совокупность взаимосвязанных автоматически действующих средств для транспортирования полуфабрикатов, заготовок, инструментов, приспособлений и изделий для хранения на складе в системе автоматически работающих машин(станков).

Основой для проектирования транспортных маршрутов является схема материальных потоков, цеха и участков, которая должна быть составлена с учетом обеспечения мощности грузопотоков. Грузовые потоки цеха представляют собой определенную схему движения предметов труда в соответствии с последовательностью производственного процесса. Грузопотоки классифицируют по следующим признакам в зависимости от массы — миниатюрные (до 0,01 кг), легкие (0,01—0,05 кг), средние (0.5—16 кг), переходной массы (16—125 кг), тяжелые (более 125 кг); в зависимости от способа загрузки — в таре, без тары, навалом, ориентированные, кассетированные в пакетах, на спутниках; в зависимости от формы—тела вращения, корпусные и др.; в зависимости от материала — металлические, .неметаллические и т. д.; в зависимости от свойств материала — твердые, хрупкие, пластичные, магнитные.

Расчет интенсивности грузопотоков и определение их оптимальных схем является одной из составляющих частей проектирования транспортных маршрутов в производственных цехах. Организация оптимальных грузопотоков включает в себя решение таких задач, как сокращение общей длины транспортных путей, пересечений и разветвлений, исключение транспортных петель и возвратных трасс, обеспечение ремонтопригодности транспортных средств. Это приводит к снижению капитальных и эксплуатационных затрат. В общем случае транспортная система состоит из транспортных средств доставки грузов и загрузочно-разгрузочных средств, обеспечивающих связь с технологическим оборудованием.

В зависимости от характеристик перемещаемых грузов возможны различные основные варианты построения транспортных маршрутов. В качестве транспорта применяют узколентные и широколентные железнодорожные пути, ручные и автоматические тележки (робокары), электрокары, электропогрузчики, мостовые и поворотные краны, подвесные кранбалки (с нижним управлением), ленточные, роликовые, шаговые, подвесные конвейеры для перемещения деталей, поворотные устройства (столы).

В зависимости от способа компоновки транспортные системы подразделяют на ветвящиеся и неветвящиеся. Ветвящиеся системы оснащены устройствами, которые делят поток деталей на несколько потоков или наоборот, объединяют несколько потоков в один в зависимости от того, к скольким параллельно работающим станкам нужно подать заготовки. Неветвящиеся системы характеризуются наличием одного потока заготовок и отсутствием устройств деления потока. Транспортные системы подразделяют в зависимости от способа использования сил для перемещения деталей.

Связи транспортных маршрутов охватывают межцеховые, межучастковые, межоперационные грузопотоки и все элементы перемещений, в том числе ориентацию, установку заготовок, съем изделий. Для производственных систем типа участка можно выделить межучастковый (внесистемный), межоперационный и операционный транспорт.

Схема транспортных маршрутов определяется технологическим организационными решениями, полученными на этапе предварительной разработки производственных систем. Для стыковки различных транспортных средств нужно предусматривать устройства передачи грузов. Они могут быть выполнены как автономные объекты, а также встроены в одно из средств транспортирования или хранения грузов.

Структура транспортных маршрутов определяется конструктивно-технологическими характеристиками изготовляемых в цехе-изделии, масштабом производства, используемым технологическим оборудованием, конфигурацией и длиной грузов, которые Должны соответствовать размерам отдельных участков цеха, частоте заявок на транспортное обслуживание и расположению технологического оборудования.

В настоящее время в машиностроительном производстве автоматизация проектирования транспортно-загрузочных операций позволяет с минимальными затратами заменять основные транспортные маршруты, осуществляя эти операции почти непрерывно, что обеспечивает эффективность производства.

Воронежский государственный технический университет

УДК 681.3

В.В. Проскурин, В.А. Рыжков, Р.С. Лопатин

РАЗРАБОТКА АВТОМАТИЗИРОВАННОЙ ПОДСИСТЕМЫ ПРОЕКТИРОВАНИЯ ЦЕХОВ

Автоматизация проектирования производственных подразделений является одним из наиболее сложных и ответственных этапов разработки планировки, т. е. решение вопросов расположения производственного, транспортного, складского и другого оборудования, инженерных сетей, рабочих мест, проездов и проходов и др.

Для того чтобы провести планировку цеха, необходимо иметь компоновочный план цехов.

Компоновка – это схематический план здания (корпуса) с изображением на нём цехов, отделений, участков, вспомогательных и служебно-бытовых помещений.

Компоновка может создаваться по отдельному крупному цеху.

Назначение компоновочного плана – взаимная увязка входящих в состав корпуса цехов, отделений и участков, выбор оптимального направления производственного процесса, внутрицехового транспорта, грузовых и людских потоков, а также рационального размещения вспомогательных и служебно-бытовых помещений.

Исходными данными для составления компоновочного плана являются:

технологическая схема генерального плана и схемы грузопотоков завода;

состав цехов и площади всех отделений и помещений;

принятая схема здания.

При разработке планировки цеха должны быть учтены следующие общие требования:

прямоточность производственного процесса;

кратчайшие пути движения продукции на всём протяжении процесса производства;

размещение участков с вредными выделениями и опасных в пожарном отношении у наружных стен здания.

Компоновочный план цеха выполняют в масштабе 1:200, 1:400 (особо крупный 1:800). Этот план выполняют, учитывая строительные элементы здания, где основной единицей здания механосборочных цехов является пролет, образованный двумя рядами колонн.

В среднем машиностроении используются одноэтажные производственные здания с сеткой колон 18 х 12, 24 х 12 (24 х 18), что обеспечивает перемещение транспорта в двух взаимоперпендикулярных направлениях. Наличие механосборочных цехов практически на всех машиностроительных заводах позволило создать для них унифицированные типовые секции (УТС). Эти данные необходимо учитывать при выборе размеров секций и составлении планировки оборудования механических, механосборочных и сборочных цехов. При этом высота секции выбирается исходя из максимальной высоты технологического оборудования цеха и максимальной высоты детали.

Компоновочный план цеха разрабатывается одновременно с компоновочным планом корпуса. В механосборочном производстве механические и сборочные цехи связаны единым производственным процессом. Поэтому нельзя правильно выполнить компоновочный план механического цеха, не определив положение сборочного цеха и направления сборки.

В проектной практике нашли применение следующие методы разработки планировки цехов:

метод плоскостного макетирования с использованием бумажных или картонных вырезных габаритов;

темплетов-габаритов, выполненных на прозрачном пластике; магнитных темплетов;

метод объёмного макетирования с использованием пространственных моделей оборудования, выполненных из дерева, пластмассы, гипса, резины и др.

Перспективным и прогрессивным методом является применение автоматизированного проектирования на основе машинной графики. Это существенно увеличивает качество проектных решений за счет проработки различных вариантов расстановки оборудования с учетом кратчайшего пути движения детали, прямоточности движения и позволяет прогнозировать и с минимальными затратами заменять основное оборудование новым, более прогрессивным, т.е. проводить реконструкцию с минимальными затратами.

Список литературы:

Проектирование автоматизированных участков и цехов: Учебник/ В.П. Вороненко, В.А. Егоров, М.Г. Косов и др.; Под ред. Ю.М. Соломенцева. – М.:Высш. школа, 2000. – 272 с.

Сербинович П.Л., Орловский Б.Я., Абрамов В.К. Архитектурное проектирование промышленных зданий. М., 1972. – 287 c.

Мельников Г.Н., Вороненко В.П. Проектирование механосборочных цехов/ Под ред. А.М. Дальского – М.: Машиностроение, 1990. – 352 с.

Митрофанов С.П. Групповая технология машино-строительного производства.В 2-х т. Л.: Машиностроение, 1983. - 407 с.

Сачко Н.С., Бабук И.М. Организация и планирование машиностроительного производств: – Минск: Вышэйш., 1985. 72 с.

Воронежский государственный технический университет

УДК 681.3

Н.Н. Ивашкин, С.В. Толоконникова

Проектирование автоматизированной подсистемы программирования деталей класса «Валы» в интерактивном режиме

с заполнением Карты исходных данных

Разрабатываемая подсистема САП должна выполнять определенный набор функций, к ним относятся следующие:

1) считывание данных в собственном формате;

2) сохранение данных в файл собственного формата;

3) интерактивный ввод данных;

4) перевод данных в формат ISO-7bit;

5) сохранение в файле текстового формата;

6) перевод данных в промежуточный формат apt;

7) сохранение программы на APT в текстовой файл;

8) формирование карты исходных данных (КИД);

9) передача КИД в MS Excel;

В САП ввод данных детали и сохранение их в промежуточном формате для передачи процессору используется препроцессор.

Разнообразие операций, выполняемых на станке с ЧПУ, определяет и сложности программирования обработки деталей. В цикле обработки одной детали здесь могут быть фрезерные, сверлильные, резьбонарезные операции различной сложности, осуществляемые в разных плоскостях разными инструментами. При этом программированию подлежит множество вспомогательных переходов, связанных с заменой инструмента, смещениями и поворотами обрабатываемой детали, заменой столов-спутников, выводом элементов станка в заданные фиксируемые положения, целевым управлением отдельными приводами и др. Поэтому описание одной детали на многоцелевом станке может состоять из нескольких сотен элементов. Для упрощения ввода используется интерактивный интерфейс.

Унификация разработки препроцессоров и их связь с различными САП требует принятия единого промежуточного языка препроцессор — процессор. В качестве такого языка была выбрана модификация арт. руководящие технические материалы устанавливают для отечественных САП базовое подмножество этого языка, в котором исключено большинство дублирующих друг друга понятий, а единицы физических величин приведены в соответствии с системой си.

Записанный на промежуточном языке (APT) текст, передаваемый из препроцессора к процессору, состоит из отдельных записей, обозначающих законченные по смыслу определения или указания.

В общем случае запись состоит из главной и вспомогательной частей. Главная часть определяет название записи, а во вспомогательной части задают параметры. некоторые записи содержат только главную часть. Запись представляет собой последовательность от 1 до 245 логических слов, разделенных знаками. Логические слова, обозначающие названия записей (главные слова) и параметров (вспомогательные слова), образованы сокращениями слов и аббревиатурами понятий на английском языке, включающими до шести буквенно-цифровых символов.

К логическим словам относятся целые и дробные десятичные числа для записи значений параметров и произвольные сочетания буквенно-цифровых символов, с помощью которых задаются наименования детали и станка с ЧПУ, режимы работы процессора, идентификаторы геометрических элементов и участки текста сопроводительной документации.

Возможная последовательность записей в тексте APT: 1) заголовок;

2) блок данных;

3) блок технологических команд;

4) команда конца программы (FINI).

Воронежский государственный технический университет

УДК 681.3

В.В. Проскурин, А. А.Пометов, С.В. Толоконникова

Разработка автоматизированной подсистемы сопроводительной технологической документации

В современном машиностроении большое развитие получила комплексная автоматизация промышленного производства. В связи с этим особое значение приобретают станки с числовым программным управлением (ЧПУ). Эксплуатация данных станков возможна при наличии соответствующего технологического процесса (ТП) и обеспечивающих его исполнение управляющих программ (УП). ТП и УП разрабатывают на основе технологической документации, которая в свою очередь делится на справочную и сопроводительную.

Задачи курсового проекта: создание автоматизированной подсистемы сопроводительной технологической документации, содержащую следующие виды карт, необходимых для работы УП: операционная; наладки станка; наладки инструмента. Часть сопроводительной документации, в частности при разработке маршрутной технологии, в ряде случаев не отличается от общепринятой при проектировании ТП для универсальных станков.

В соответствии с комплектностью УП сопроводительная документация содержит операционную карту и операционный чертёж детали, карты наладки станка и инструмента, операционную расчётно-технологическую карту с эскизом траектории инструмента УП на программоносителе и её распечатку, график траектории инструмента, полученный на этапе контроле УП, и акт внедрения УП.

Операционная карта предназначена для описания операции технологического процесса изготовления детали с разделением на переходы и указанием оборудования, оснастки и режимов резания. Особенность операционной карты обработки на станке с ЧПУ: она содержит указания о взаимном расположении базовых поверхностей детали, крепежного приспособления и инструмента при описании установов и переходов.

Карта наладки станка содержит все сведения, используемые при наладке станка для работы по УП. Формы карт наладки разработаны для технологических групп или отдельных станков с ЧПУ. При ручной подготовке УП карту заполняет технолог-программист, при автоматизированной подготовке УП на ЭВМ её выдает оператор. Для каждого установа в карту наладки станка записывают: номер чертежа и наименование детали; модель станка с ЧПУ; номер УП; тип и материал заготовки; шифр крепежной оснастки и силу зажима заготовки; координаты исходных положений рабочих органов станка; диапазон частот вращения шпинделя; сведения об изменении рабочей подачи с пульта УЧПУ и др. В карте наладки станка приводят эскиз, поясняющий схему крепления заготовки в данном установе.

Карту наладки инструмента используют при настройке инструментов вне станка и установе его на станке в соответствии с выбранной наладкой. В карту записывают координаты вершин всех инструментов наладки и показания прибора для их настройки вне станка. Входной информацией данного программного средства, будут являться параметры операционной карты, с помощью которых идет дальнейшее заполнение карт наладки станка и инструмента. Выходными данными этого программного средства будут являться заполненные карты сопроводительной технологической документации, с возможностью вывода их на печать.

Создание автоматизированной подсистемы сопроводительной технологической документации, существенно ускоряет и облегчает процесс написания УП для станка с ЧПУ. Что в свою очередь может увеличить как объем производства, так и его скорость.

Воронежский государственный технический университет

УДК 681.3

Е.Д. Федорков, М.А. Парецких, С.В. Толоконникова

Разработка автоматизированной подсистемы технологических процессов САП для деталей подгруппы 403540

В настоящее время очень актуален вопрос разработки САПР для технологического процесса изготовления машиностроительных деталей. В данной работе нашей главной целью является получить практические навыки создании подобных систем при разработке САПР для перевода управляющей программы на языке АРТ в технологический процесс, составление документации по разработке САПР. А так же получение практических навыков по проектированию диалогов и графической подсистемы трех типовых деталей общемашиностроительного назначения и разработки подобной подсистемы осуществляющей построение в системе AutoCad чертежей рассматриваемых деталей.

Исходя из входных данных, которые задаются в виде текстовой информации, программа должна

Выстраивать контур деталей группы 403540.

Автоматически формировать ТП.

Иметь простой и интуитивно понятный интерфейс, который должен быть рассчитан на пользователя невысокой квалификации;

Иметь возможность доработки программного средства с целью повышения гибкости и функциональности без значительного изменения программного кода;

Выполнять построение, основываясь на методах и алгоритмах заданных в программном коде библиотеки;

При ошибочном вводе программа должна выдать сообщение об ошибке;

Иметь невысокие требования к аппаратным ресурсам и дополнительному программному обеспечению, которое требуется для нормальной работы программного средства.

При проектировании программы конструктивно было принято решение создать два исполняемых модуля Delphi, из-за удобства при их реализации и простоты поиска ошибок. Первый модуль Uni1.dpr – файл проекта Delphi предназначен для загрузки файла, с которым будет проводиться работа. Второй модуль Unit2.pas – представляет собой форму с информацией об авторе.

Работа пользователя в интерфейсе программного средства заключается в следующем:

Запустить программу.

Загрузить УП из файла или вручную задать УП на языке АРТ.

Выполнить автоматизированное формирование ТП, нажав на кнопку «Показать ТП».

Выполнить автоматизированное построение чертежа, нажав на кнопку «Показать чертеж».

Для работы с программным средством программист должен обладать знаниями по написанию программ в среде объектно-ориентированного программирования BORLAND DELPHI. для последующей доработки программного средства в процессе эксплуатации программисту необходимо изучить документацию по системе и в соответствии с используемыми структурой данных и методами их обработки внести необходимые изменения для повышения эффективности эксплуатации.

Воронежский государственный технический университет

УДК 681.3

Д.В. Шелякин, С.В. Толоконникова, Е.Н. Кордюкова

Проектирование автоматизированной подсистемы технологической документации: карты ТП обработки детали, ведомости обрабатываемых деталей и карты кодированИя информации

Интерфейс программного средства состоит из полей ввода анализируемой информации в формате CLData, вывода управляющей программы, отображения ошибок трансляции, а также кнопок, при нажатии на которые будут выполняться соответствующие последовательности процедур и функций: загрузка входной информации - procedure OpenDetalInfo(FileName: String); выполнения трансляции веденной информации - procedure TranslBtnClick(Sender: TObject); после запуска трансляции вызывается функция function LexAnalyse:boolean; возвращающая массивы, содержащие совокупности данных о командах входной информации и координатах перемещения инструмента. Сохранения УП - procedure SaveNC(FileName: String); визуализации настроек постпроцессора на систему ЧПУ - procedure NCsettings(); выгрузки технологической документации - procedure KKiClick(Sender: TObject), procedure VODClick(Sender: TObject), procedure KNClick(Sender: TObject).

Очистка поля сообщений об ошибках - procedure ClearErrorReport(). При повторном запуске трансляции происходит удаление списка ранее зарегистрированных ошибок для осуществления возможности записи новых значений ошибок обработки данных, либо визуализации их отсутствия.

Приведение результатов синтаксического анализа к совместимому типу чисел Double - function ReplacePoint(Text: String): String. Так как форма ввода координат в анализируемом тектсе предполагает разделение целой и дробной частей вещественного числа знаком ’.’, а тип данных double - ‘,’, то возникает необходимость приведения числовых значений к единому формату. На вход переменная строкового типа text передает число, соответствующее формату ввода исходной строки для анализа. Функция возвращает значение строкового типа, содержащее число, совместимое с типом double.

Добавление сообщения об ошибке с поясняющим комментарием в соответствующее поле записи на форме procedure AddReportError(stroka: integer; Text: String); Входными параметрами является переменные strokа, передающая номер строки с ошибкой и Text строкового типа, передающая текст сообщения об ошибке. Процедура выводит сообщение об ошибке в текущую строку компонента TRichEdit и переводит курсор на следующую строку.

Работа пользователя в интерфейсе программного средства заключается в следующем:

Запустить программу «Постпроцессор», с помощью файла «Постпроцессор.exe».

В меню «Файл» выбрать пункт «Открыть CLData» и в появившемся окне выбрать файл с данными обработки детали.

Нажатием кнопки «Выполнить» произвести трансляцию кодов. При появлении сообщений об ошибках исправить их в окне «CLData», повторить трансляцию, затем нажатием кнопки «Сохранить УП» в появившемся диалоговом окне задать обозначение управляющей программы, т.е. имя файла.

В меню «Экспорт в Excel» выбором какого-либо пункта осуществляется выгрузка соответствующей технологической документации по разработанной управляющей программе.

Для работы с программным средством программист должен обладать знаниями по написанию программ в среде объектно-ориентированного программирования Borland Delphi, реализации приложений, функциональной структуры процедур постпроцессорной обработки данных. Для последующей доработки программного средства в процессе эксплуатации программисту необходимо изучить документацию по системе и в соответствии с используемыми структурой данных и методами их обработки внести необходимые изменения для повышения эффективности эксплуатации.

Разработанное программное средство решает следующие технологические задачи: генерация управляющей программы, выдача распечаток технологической документации на операции обработки деталей. Существует возможность развития функций данного программного средства, а также интеграции его в общую систему подготовки производства.

Итак, анализ различных операций, выполняемые подсистемой САП, показывает преимущества применения таких систем в современном производственном процессе, их колоссальные возможности адаптации к реальным условиям изменяющихся входных и выходных технологических данных. Подобные программы могут использоваться в наиболее нагруженных местах подготовки производства, помогая человеку накапливать опыт и знания, интенсивно развивать круг своих функциональных обязанностей.