- •Введение

- •1. Схемы высокотемпературных водородно-кислородных энергоустановок и конструкции парогенерирующих агрегатов

- •2. Методы тепловой защиты огневых стенок камер сгорания энергоустановок

- •3. Гидродинамика и теплообмен в вихревых камерах сгорания энергоустановок

- •4. Моделирование рабочих процессов в элементах паротурбинных энергоустановок

- •4.1. Общие подходы к моделированию

- •4.2. Модели турбулентности

- •4.3. Течение газа и жидкости в каналах сопла-распылителя камеры сгорания

- •4.4. Численный подход к решению задачи

- •4.5. Методика расчета конвективного теплообмена сопла-распылителя

- •4.6. Гидрогазодинамика и теплообмен высокоскоростного высокотемпературного потока в камере испарения парогенератора

- •4.7. Определение зоны дробления и критического диаметра капли

- •Заключение

- •Библиографический список

- •Оглавление

- •394026 Воронеж, Московский просп., 14

С.В. Дахин Д.П. Шматов В.А. Ильичев

А.А. Пригожин

ГИДРОДИНАМИКА И ТЕПЛООБМЕН

В ВОДОРОДНЫХ ПАРОГЕНЕРАТОРАХ

Учебное пособие

Воронеж 2012

ФГБОУ ВПО «Воронежский государственный технический университет»

С.В. Дахин Д.П. Шматов В.А. Ильичев

А.А. Пригожин

ГИДРОДИНАМИКА И ТЕПЛООБМЕН

В ВОДОРОДНЫХ ПАРОГЕНЕРАТОРАХ

Утверждено Редакционно-издательским советом университета в качестве учебного пособия

Воронеж 2012

УДК 621.31

Гидродинамика и теплообмен в водородных парогенераторах: учеб. пособие / С.В. Дахин, Д.П. Шматов, В.А. Ильичев, А.А. Пригожин. Воронеж: ФГБОУ ВПО "Воронежский государственный технический университет", 2012. 106 с.

В учебном пособии рассматриваются перспективные схемы энергоустановок с использованием водорода и кислорода в качестве компонентов топлива для водородно-кислородных парогенераторов, методы их тепловой защиты, вопросы гидродинамики и теплообмена при дроблении-испарении водяных капель в водородном парогенераторе.

Издание соответствует требованиям Федерального государственного образовательного стандарта высшего профессионального образования по специальности 160700.65 "Проектирование авиационных и ракетных двигателей" по дисциплине "Энергетические машины и установки", направлению 140100.62 "Теплоэнергетика и теплотехника" (профиль "Промышленная теплоэнергетика") по дисциплинам "Гидрогазодинамика" и "Тепломассообмен".

Учебное пособие подготовлено в электронном виде в текстовом редакторе Microsoft Word 2003 и содержится в файле «Гидродинам теплооб в водород пароген.doc».

Табл. 6. Ил. 60. Библиогр.: 49 назв.

Научный редактор д-р техн. наук, проф. И.Г. Дроздов

Рецензенты: секция НТС ОАО КБХА (главный

конструктор направления канд. техн. наук,

доц. А.В. Иванов);

канд. техн. наук, доц. Н.Н. Кожухов

Дахин С.В., Шматов Д.П., Ильичев В.А., Пригожин А.А., 2012

Оформление. ФГБОУ ВПО

«Воронежский государственный

технический университет», 2012

Введение

Тема водородно-кислородной генерации пара начала встречаться в научных публикациях с начала 1980-х годов. Анализ научно-технической литературы показал, что работы в данном направлении проводились очень ограниченным количеством развитых стран. Это обусловлено в первую очередь тем, что разработки подобных водородосжигающих установок требуют большого опыта во многих областях науки и техники.

Теоретические исследования различных перспективных схем энергоустановок с использованием водорода и кислорода в качестве компонентов топлива для водородно-кислородных парогенераторов, их технико-экономический и термодинамический анализ проводились в рамках государственных научных программ и международных грантов, выполнялись исследования и разработки новых ключевых элементов таких энергоустановок. Центральной проблемой создания эффективных водородных паротурбинных и парогазовых энергоустановок является разработка их главных ключевых элементов, обеспечивающих эффективность и устойчивость рабочих процессов получения пара при переменных режимах работы с высокой надежностью и с величиной термического КПД порядка 60 % от высшей теплоты сгорания и более. Процессы высокотемпературного парообразования, системы топливообеспечения, управления процессами генерации пара, проектирование высокотемпературных элементов турбин должны обеспечивать длительный ресурс работы конструкции энергоустановки, технологичность изготовления, безопасность эксплуатации энергоустановок и должны соответствовать требованиям, принятым в энергетике.

1. Схемы высокотемпературных водородно-кислородных энергоустановок и конструкции парогенерирующих агрегатов

Наиболее ранние теоретические и экономические оценки перспективных схем, с использованием водородно-кислородных парогенераторов и высокотемпературных водородных турбин были проведены в Европе [1], США [2], Германии [3, 4] и России [5], чтобы определить возможную область применения водородного топлива в энергетике. Исследования показали, что в таких схемах коэффициент использования водорода может достигать 65-70%. С развитием водородных технологий к этим исследования подключился ещё ряд развитых стран, среди которых можно отметить Италию [6] и Японию [7].

КПД большинства современных комбинированных циклов находится на уровне 45 %. Увеличение термического КПД на 15-20 % является трудоемкой технологической задачей, т.к. влечет за собой не только количественные, но и качественные изменения. Кроме увеличения температуры рабочего тела на входе в турбину до 1700 ºС требуется разработать новый концептуальный проект энергоустановки, т. е. ее конфигурацию и рабочие параметры и принять конкретные конструкционные решения.

Исследуя высокие параметры рабочего тела на входе в турбину, специалисты отмечают, что разработка и исследование водородных паротурбинных установок высокой термодинамической и технико-экономической эффективности требует разработки новых систем охлаждения наиболее нагретых элементов, в том числе лопаток турбин.

Это даст возможность создать компактные энергоустановки при незначительных затратах на конструкционные материалы.

Зависимость КПД различных энергоустановок от температуры рабочего тела представлена на рис. 1 [8]. Представленные зависимости построены с учетом затрат на производство водорода при использовании его в циклах перспективных устройств преобразования энергии.

Видно, что оптимальное значения температуры перегретого пара для установок различного цикла находится в диапазоне 1200-1700К. Их реализация требует включения в схемы водород-кислородных пароперегревателей.

Использование водородных пароперегревателей позволяет существенно увеличить начальную температуру (до 1000…1700 °С) и соответственно энергетическую эффективность паротурбинных установок [9].

В табл. 1 представлены результаты анализа японскими учёными некоторых перспективных схем [7, 10], отмечены их основные особенности, параметры на входе в турбину и КПД каждой схемы.

Рис.1. Зависимость КПД установки от температуры рабочего тела: 1 – область работы современных ПТУ; 2 – область работы ПТУ с использованием водородных технологий; 3 – область работы ГТУ с использованием водородных технологий

В таблице опубликованы результаты исследований различных компоновок ГТУ, созданных на базе авиационных ГТД с охлаждением воздуха на входе и впрыском пара для ЭС при выработке тепловой и электрической энергии. В настоящее время они являются наиболее экономичными силовыми установками малой массы и большой мощности с выхлопными газами низкой температуры по сравнению с анализируемыми параметрами промышленных ГТУ. Вместе с тем промышленные ГТУ вырабатывают около 2/3 всего количества энергии, причем их стоимость меньше авиационных на 25-30 %. Создаются газотурбинные установки на базе авиационных двигателей и промышленные газовые турбины с комбинированным циклом [11].

Помимо крупных энергетических ГТ предусмотрено совершенствование ГТ малой мощности на природном газе для использования в промышленности и для бытового потребления в качестве автономных источников электроэнергии и тепла. При участии других фирм было разработано покрытие, с которым лопатка проработала 1200 час. Для конкурентоспособности покрытия оно должно проработать 10 тыс. часов. В ближайшее время наиболее перспективными считают металлические охлаждаемые лопатки с теплоизолирующим покрытием, состояние которых после 6000 часов работы в ГТ было хорошим. В стендовых условиях срок их службы был в 10-15 раз больше, чем у лопаток без покрытия.

ОАО «НПО «Сатурн» и компания СНЕКМА в рамках расширения сотрудничества исследуют перспективы совместной работы по созданию стационарных газотурбинных приводов на базе газогенератора DEM-21. ГГ «ДЕМ 21 - основа двигателя SM 146 (совместный проект НПО «Сатурн» и «СНЕКМА»), который выбран для установки на перспективном семействе российских региональных самолетов RRJ [12].

Таблица 1

Результаты анализа японскими учёными некоторых перспективных схем

Цикл |

Technical University of Graz |

Toshiba |

Westinghouse Electric |

MNRC |

|

Параметр |

|||||

Pmax, бар |

350 |

380 |

250 |

250 |

|

tmax, 0C |

1700 |

1700 |

1700/1600 |

1700 |

|

Внутренняя мощность, МВт |

513 |

513 |

513 |

513 |

|

ηLHV, % |

70,8 |

71,2 |

74,0/72,8 |

79,0 |

|

ΗHHV, % |

59,5 |

59,8 |

62,2/61,2 |

66,4 |

|

Удельная мощность, кДж/кг |

2202 |

3331 |

3489 |

4706 |

|

Электрическая мощность, МВт |

500 |

500 |

500 |

500 |

|

Ηэл. LHV, % |

69,0 |

69,4 |

72,2/71,0 |

77,0 |

|

η эл. HHV, % |

58,0 |

58,3 |

60,6/59,7 |

64,7 |

|

Наиболее нагруженный по температуре элемент |

t, 0C |

1700 |

1700 |

1700/1600 |

1700 |

P, бар |

50 |

73 |

250 |

250 |

|

Наиболее нагруженный по давлению элемент |

P, бар |

350 |

343 |

277 |

277 |

t, 0C |

650 |

876 |

517 |

463 |

|

Тепловая нагрузка дополнительного паро- генератора, МВт |

МВт |

315 |

329 |

256 |

165 |

Закономерным результатом развития партнерства двух форм стало их взаимное согласие приступить к совместной работе над индустриальными газовыми турбинами на базе ГГ DEM-21. Планируется также создание высоко эффективного типоряда стационарных газотурбинных приводов ориентированных на рынок энергоустановок средней мощности (максимальная мощность 25,6 МВт). По оценкам экспертов по своим технико-эксплуатационным и экономическим характеристикам создаваемые энергоустановки имеют широкие рыночные перспективы.

НПО «Сатурн» расширяет сотрудничество с компанией СНЕКМА. Программа ANTLE, проводимая фирмой «Роллс-Ройс», объединяет десятки предприятий, сконцентрировавших свои усилия на решении таких важных вопросов, как снижение выброса СО2 на 10% и NOx на 60%. Основная цель программы - уменьшить число деталей, увеличив КПД. Система сжатия будет работать при более высоких давлениях, чем у ныне существующих.

В разработке «Роллс-Ройс» используется трехвальная конструкция, принятая для ТРДД. Специалисты работают над турбиной высокого давления, снабженной датчиком активного управления радиальным зазором, расположенным на конце лопатки. Ступени турбины будут вращаться в противоположном направлении, а число рабочих лопаток будет уменьшено [13].

Итальянская фирма «Фиат Авиа» будет заниматься промежуточной турбиной, отличительная особенностью которой является наличие системы охлаждения. Испанская ITP разрабатывает четырехступенчатую турбину.

Рассмотрены особенности вариантов технической сборки энергоустановок, объем и виды испытаний.

Основные выявлены направления:

- разработка конструкций турбогенераторов;

- выполнение расчетно-экспериментальных работ;

- разработка математической модели параметров энергоустановок.

Запатентован в США метод проектирования турбомашины, имеющей несколько ступеней и высокий КПД [14]. Процесс в турбомашине близок к изотермическому. В многоступенчатом компрессоре обеспечивается заданное охлаждение воздуха между ступенями с помощью теплообменников, а в многоступенчатой ГТ - нагрев газов между ступенями за счет применения промежуточных камер сгорания.

В настоящее время важными проблемами в создании и эксплуатации энергетических установок являются проблемы повышения их КПД и улучшения условий экологичности, особенно при эксплуатации в специфических условиях ограниченного и/или замкнутого пространства.

Недостатком известных устройств традиционного типа является низкий КПД и недостаточная экологичность установок, что не позволяет использовать их в ограниченных и/или замкнутых пространствах. Так же работа подобных энергоустановок на переменных режимах сильно снижает эффективность работы электростанции. По оценкам учёных многих стран [2-6, 10, 15-17], для покрытия неравномерности графика нагрузки может быть создана система водородного аккумулирования энергии, которая окажется более эффективной и экономически выгодной.

Известно, что при увеличении пикового потребления энергии выходной мощности энергоустановки до 10 % за счёт увеличения подачи высокотемпературного пара в качестве рабочего тела в установленной на электростанции турбину можно избежать строительства дополнительных электростанций и увеличить общую эффективность использования потребляемого топлива.

К настоящему

времени резкий рост стоимости топлива

и требования к экологическим показателям

создали условия, вынуждающие внедрять

в энергетике высокоэффективные технологии

производства электроэнергии с

электрическим коэффициентом полезного

действия

![]() 50 % и более.

50 % и более.

Дальнейшего увеличения электростанций до 70 % планируется достичь за счет использования предвключенных высокотемпературных топливных элементов. Однако их ресурс в настоящее время не превышает нескольких тысяч часов, а единичная мощность – 300 кВт [18].

При этом необходимо решить ряд новых технических задач, а именно:

- обеспечить сжигание водорода в среде кислорода с температурой до 1200 К и давлением 7 МПа;

- использовать регенерацию перегретого водяного пара на выходе из турбины;

- включить в схему дополнительные элементы непрерывного производства водорода и кислорода методом электролиза воды, которые позволят получить КПД водородной турбоустановки 70 % и обеспечат полную экологическую безопасность.

Использование водородной турбоустановки, концептуальная схема которой предложена ФГБОУ ВПО ВГТУ и ОАО КБХА, в пиковом режиме ТЭС, обеспечивающих энергией объекты и работающих на органическом топливе, обусловлено высокой энергетической маневренностью. Пуск (остановка) водородной турбоустановки происходит не более чем за 10 минут, в отличие от турбоустановки ТЭС, которые вынуждены вырабатывать неиспользуемую «провальную электроэнергию», например, в ночное время из-за невозможности оперативно резко увеличивать или снижать электрическую мощность [19-21].

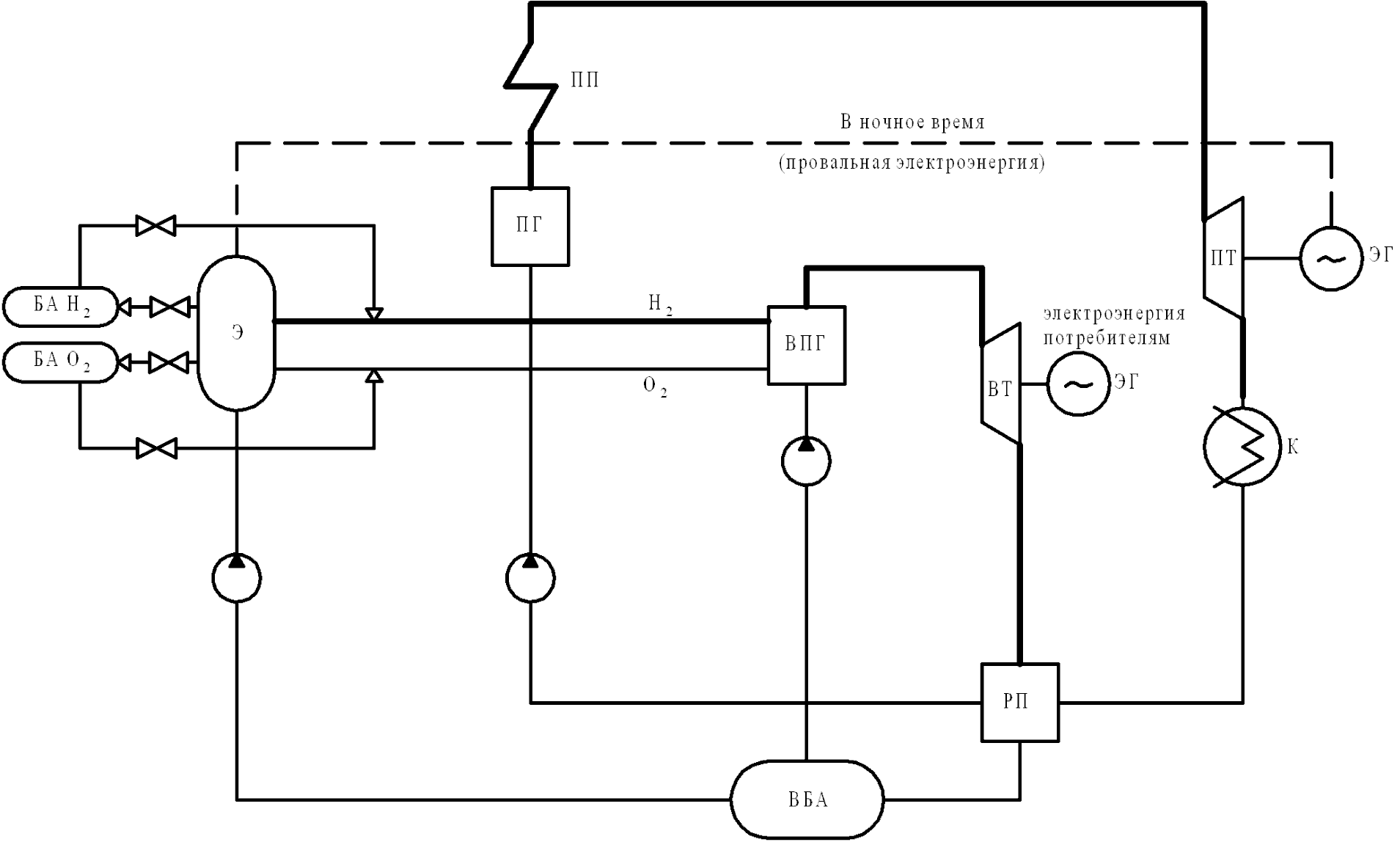

В схему действующей ТЭС монтируется водородная турбоустановка для покрытия пиковых нагрузок электрической энергии (рис. 2). Принцип работы схемы заключается в следующем. В часы пиковых нагрузок по электрической энергии водородный парогенератор (ВПГ) вырабатывает водяной пар высоких параметров (Р = 7 МПа, t ≈ 800 – 1200 К), который поступает в водородную турбину (ВТ), соединенную с валом электрогенератора (ЭГ). Вырабатываемая электроэнергия поступает внешнему потребителю для покрытия пиковой нагрузки. Пар, отработавший в водородной турбине, направляется в регенеративные подогреватели ТЭС (РП), где конденсируется, подогревая основной конденсат ТЭС. После регенеративных подогревателей конденсат подается в водяной бак-аккумулятор, откуда осуществляется питание подготовленной водой водородного парогенератора и электролизёра (Э).

Энергетическая эффективность данной схемы заключается в следующем:

- достаточно высокий

КПД водородной турбоустановки

(![]() );

);

- утилизация теплоты конденсации пара после водородной турбины для подогрева питательной воды парогенератора, что приведет к уменьшению расхода органического топлива и, соответственно, вредных выбросов в окружающую среду;

- полезное использование «провальной электроэнергии» для получения топлива (водород и кислород) для водородного парогенератора.

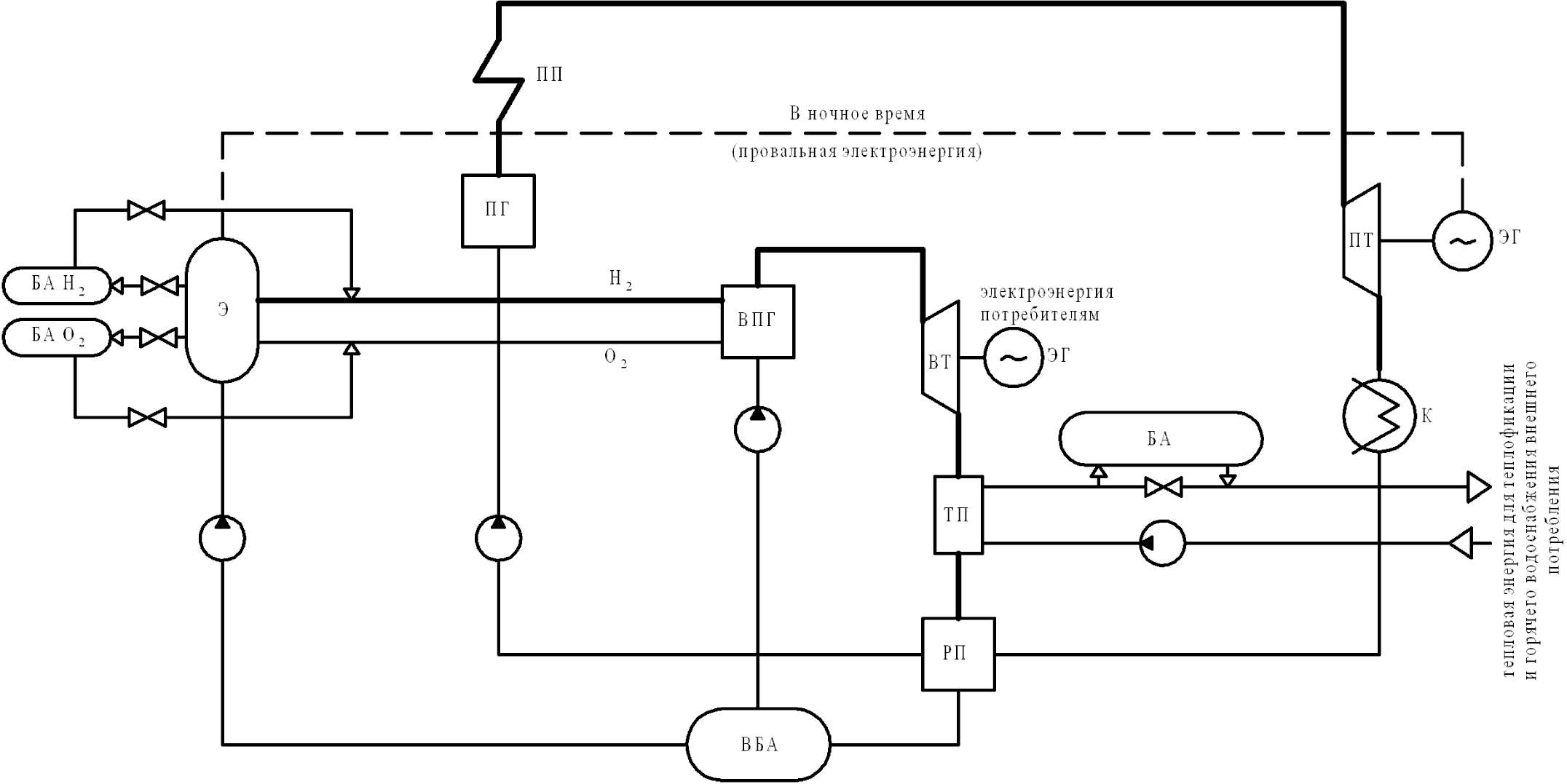

В схеме (рис. 3) пар, отработавший в водородной турбине, конденсируется и нагревает сетевую воду для теплофикации и горячего водоснабжения внешнего потребителя. Для исключения перебоев с горячей водой устанавливается бак-аккумулятор.

Автономная работа водородной турбоустановки, схема которой представлена на рис. 4, предполагается в качестве основного или резервного источника для энергообеспечения объектов различного назначения не допускающих перебоев в энергоснабжении.

Топливо для водородного парогенератора вырабатывается во «внепиковое» время, используя электроэнергию из электросети (если имеется возможность) или доставляется в баки-аккумуляторы из сторонних источников (автомобильным или железнодорожным транспортом).

Так же ОАО КБХА при участии ОИВТ РАН предложена схема энергоустановки, в которой паровая машина выполнена в виде высокотемпературного парогазогенератора, например, кислородно-водородного, на выходе которого установлен турбонасосный агрегат, выходной вал которого кинематически связан с водяным и масляным насосами, причем вход водяного насоса соединен с выходом теплообменника, установленного на выходе турбины турбонасосного агрегата, а выход водяного насоса подстыкован к тракту охлаждения парогазогенератора, при этом масляный насос включен в систему смазки энергоустановки [22, 23].

Дополнительно предложен вариант, в котором масляная система смазки заменена водяной. В таком случае масляный насос отсутствует, а вход водяного насоса соединен с выходом теплообменника, установленного на выходе турбины, а выход водяного насоса подстыкован к тракту охлаждения энергоустановки в т.ч. и парогазогенератора.

Указанная совокупность признаков проявляет новые свойства, заключающиеся в том, что появляется возможность использовать энергетическую установку в ограниченном и/или закрытом пространстве т.к. в результате горения водорода в кислороде получается только вода – экологически абсолютно чистый продукт. Кроме того, использование теплообменника возвращает существенную часть энергии пара, повышая тем самым КПД энергоустановки в целом.

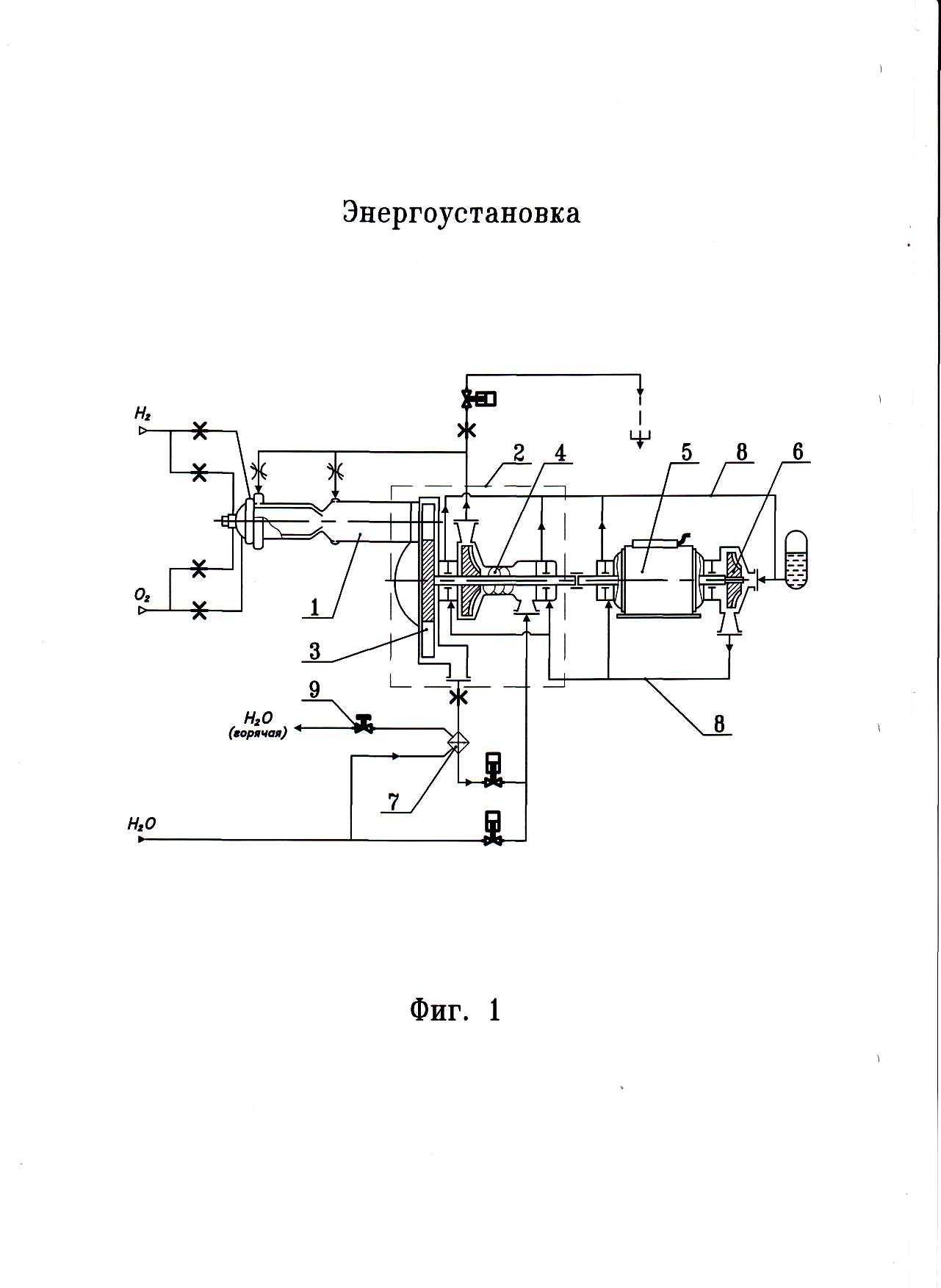

Один из вариантов принципиальной схемы установки показан на рис. 5.

Компоненты топлива (газообразные водород и кислород) сгорают в парогазогенераторе 1 с образованием высокотемпературного (~ 900ºС) водяного пара. Обладая высокой энергетикой, высокотемпературный пар приводит в действие турбину 3 турбонасосного агрегата 2 и кинематически связанные с ней водяной насос 4 и электрогенератор 5. Отработанный пар поступает в теплообменник 7 и далее (после конденсации в жидкую фазу) на вход водяного насоса 4, а с его выхода - на тракт охлаждения парогазогенератора 1. Цикл, таким образом, повторяется. Масляный насос 6, кинематически связанный с валом турбины 3, создает необходимую циркуляцию масла в системе смазки энергоустановки, а вращающийся электрогенератор 5 вырабатывает электроэнергию.

В [24] предложена схема (см. рис. 6), отличающаяся от представленной на рис. 5 тем, что между парогазогенератором 1 и турбонасосным агрегатом 2 установлен пароперегреватель 4, вход которого связан паропроводом 5 с выходом турбины турбонасосного агрегата или с внешним источником пара 6, причем пароперегреватель выполнен в виде эжектора.

При этом появляется возможность использовать в энергетической установке отработанный пар или пар от других автономных источников, который является либо побочным продуктом производств, либо продуктом естественных источников (например гейзеров), что повышает эффективность установки.

Пароперегреватель 4 нагревает часть отработавшего на турбине пара и охлажденного в конденсаторе 17 или поступающего от внешних источников с температурой ~120 ÷ 270 С высокотемпературным паром от парогазогенератора 1 до температуры ~ 1000 ÷ 1100 С. После пароперегревателя 4 высокотемпературный пар подается на вход турбонасосного агрегата 2.

Рис. 2. Схема водородной турбоустановки, работающей в пиковом режиме ТЭС:

П Г

– парогенератор; ПП – пароперегреватель

ТЭС; ПТ – паровая турбина; ЭГ –

электрогенератор; К – конденсатор ТЭС;

РП – регенеративные подогреватели ТЭС;

ВПГ – водородный парогенератор; ВТ –

водородная турбина; ВБА – водяной

бак-аккумулятор; Э – электролизёр; БА

Н2 – бак-аккумулятор водорода; БА

О2 – бак-аккумулятор кислорода

Г

– парогенератор; ПП – пароперегреватель

ТЭС; ПТ – паровая турбина; ЭГ –

электрогенератор; К – конденсатор ТЭС;

РП – регенеративные подогреватели ТЭС;

ВПГ – водородный парогенератор; ВТ –

водородная турбина; ВБА – водяной

бак-аккумулятор; Э – электролизёр; БА

Н2 – бак-аккумулятор водорода; БА

О2 – бак-аккумулятор кислорода

Рис. 3. Схема водородной турбоустановки, работающей в пиковом режиме ТЭС с отпуском теплоты внешнему потребителю:

Б А

– бак-аккумулятор; ТП – теплофикационный

подогреватель

А

– бак-аккумулятор; ТП – теплофикационный

подогреватель

Рис. 4. Схема автономной работы водородной турбоустановки

Рис. 5. Энергоустановка: 1 – парогазогенератор;

2 – турбонасосный агрегат; 3 – турбина; 4 – водяной насос; 5 – электрогенератор; 6 – масляный насос; 7 – теплообменник; 8 – трубопроводы системы смазки; 9 – вентиль

Как отмечалось выше, центральной проблемой создания эффективных водородных паротурбинных и парогазовых энергоустановок является разработка их главных ключевых элементов – высокоэффективных пароперегревателей и парогенераторов.

Одним из перспективных устройств перегрева пара является вихревой водород-кислородный пароперегреватель, в котором организация рабочего процесса обеспечивает интенсификацию процессов тепломассообмена смешения и горения при взаимодействии основного потока пара с высокотемпературным факелом продуктов сгорания водорода в кислороде (см. рис. 7). Она позволяет сформировать равномерное поле температуры на выходе из вихревого водород-кислородного пароперегревателя и увеличить полноту сгорания. Возможность перераспределения расходов первичного и вторичного водяного пара при постоянных расходах водорода и кислорода (в стехиометрическом соотношении) и наличии зоны смешения вторичного пара с окислителем позволяет регулировать температуру горения пароводород-кислородной смеси [25].

Рис. 6. Энергоустановка: 1 – парогазогенератор;

2 – турбонасосный агрегат; 3 – электрогенератор;

4 – пароперегреватель; 5 – паропровод; 6 – паропровод внешнего источника пара; 7, 11, 13, 15 – дросселирующие устройства; 8, 12, 14, 16 – пневмоклапаны; 9 – компрессор;

10 – редуктор; 17 – конденсатор

Газодинамика проточной части пароперегревателя организована с применением закрутки и противотока течения, характеризующихся комплексом свойств, таких как интенсивный энергомассообмен в радиальном направлении, генерация зон повышенной энтальпии, формирование противоположно перемещающихся вдоль оси камеры сгорания вихрей. Отмеченные особенности обеспечивают эффективное смешение паровых потоков, в максимально короткой и теплонапряженной зоне горения, позволяющей приблизиться к физической модели гомогенного реактора.

Рис. 7. Водород-кислородный пароперегреватель: 1 – подача охлаждающего пара; 2 – выходное сопло; 3 – подача основного пара; 4 – подача водород-кислородной смеси; 5 – подача вторичного пара

Однако, опытные исследования, выполненные на модели вихревого пароперегревателя, не позволяют однозначно судить о ресурсе работы устройства.

Работы по созданию водородно-кислородных парогенераторов проводятся в Германии, США и России. Разработка подобных устройств идёт на основе опыта по созданию ракетных двигателей и по созданию газотурбинных двигателей. Данные о создании и испытании водородно-кислородных парогенераторов в США в научной литературе не найдены.

К настоящему времени в мире создано два типа экспериментальных водородосжигающих установок основанных на ракетных и газотурбинных технологиях. Наиболее перспективными и близкими к завершению являются установки на основе ракетных технологий, экспериментальные образцы которых прошли множество испытаний и подверглись существенной модернизации и доработке.

Параметры созданных парогенераторов приведены в табл. 2.

Таблица 2

Параметры созданных парогенераторов

Страна |

Россия |

Германия |

Япония |

Используемая технология |

Ракетостроение |

Ракетостроение |

Газотурбостроение |

Единичная тепловая мощность разработанных устройств |

100 кВт – 25 МВт |

40 – 80 МВт |

120 кВт |

Температура пара на выходе из устройства |

До 1200 К. |

До 800 К |

До 1500 К |

Давление пара на выходе из устройства |

До 7 МПа |

До 4 МПа |

До 2 МПа |

Время выхода на рабочий режим |

5-7 сек. |

5-7 сек. |

Более 200 сек. |

Продолжение табл. 2 |

|||

Агрегатное состояние подаваемых компонентов топлива. |

Газ-газ Жидкость (окислитель) - газ |

Жидкость (окислитель) - газ |

Газ - газ |

Компонент охлаждения камеры сгорания |

вода |

вода |

Пар или инертный газ |

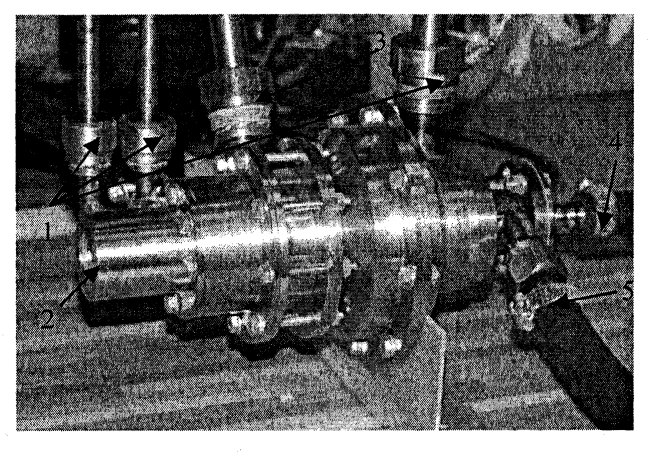

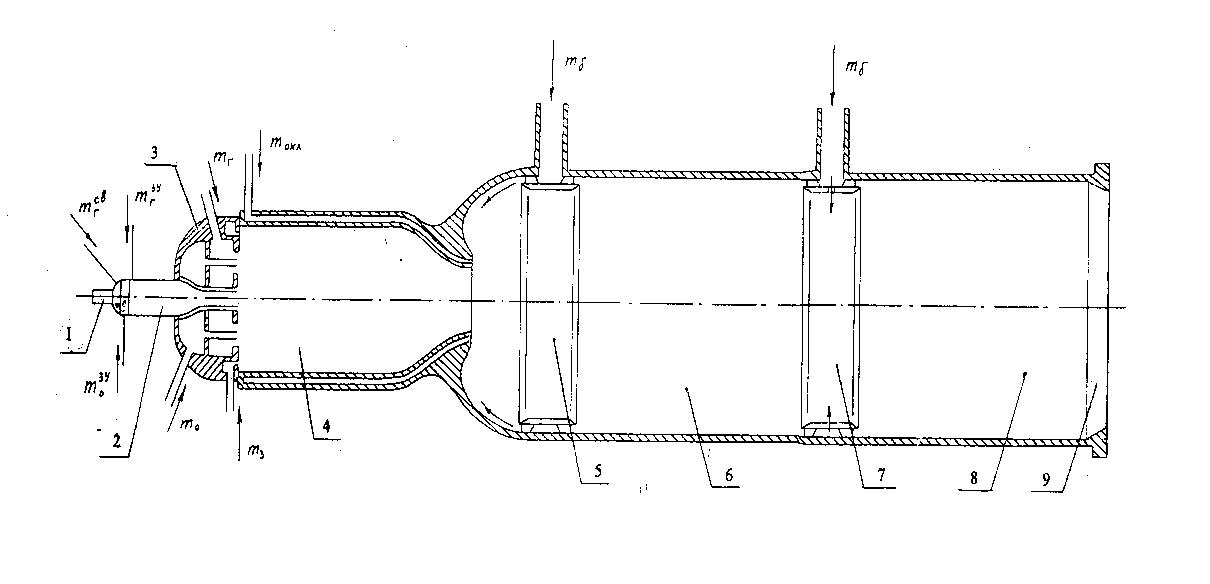

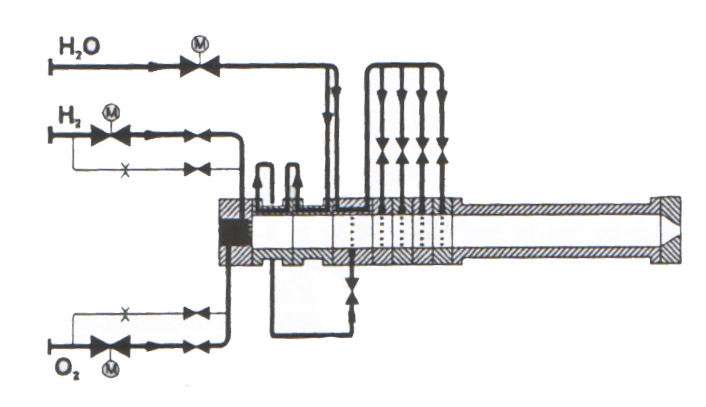

На рис. 8 и 9 приведены схемы, показывающие основные принципиальные решения работы водородно-кислородных парогенераторов созданных и прошедших испытания в России (ОИВТ РАН) и Германии.

Рис. 8. Водородно-кислородный парогенератор (ОИВТ РАН)

Одной из главных проблем является качество генерируемого пара. Поскольку этот пар может быть использован в паровой турбине, то его состав может существенно влиять, как на конструкцию самой турбины так и на эффективность её работы в целом. Более того, в конденсационных паровых турбинах на выходе всегда устанавливается конденсатор и недогоревшие примеси водорода и кислорода присутствующие в паре могут в нём накапливаться, образуя гремучую смесь.

Рис. 9. Водородно-кислородный парогенератор (Германия)

Для устранения этой причины сгорание водорода в кислороде должно происходить при стехиометрическом соотношении компонентов и быть как можно более полным. Наиболее высокая полнота сгорания достигнута в Германии – 99,7 % и России – 99,8 %, в Японской установке этот показатель составляет около 99,2 %. Кроме того, к уменьшению полноты сгорания приводят так называемые эффекты закалки, возникающие при резком охлаждении высокотемпературных продуктов сгорания, содержащих при высокой температуре ионы водорода, кислорода и воды (рис. 10) [26].

При соотношении компонентов топлива и охлаждающей воды более 3,5 (расход охлаждающей воды в 3,5 раза больше суммарного расхода водорода и кислорода) эффекты закалки имеют наиболее сильное влияние, поэтому понижение температуры осуществляется либо в несколько этапов, либо за счёт подачи предварительно нагретого пара более низкой температуры.

Рис. 10. Содержание ионов в продуктах сгорания при различной температуре

Поддержание требуемого соотношения компонентов при изменении параметров на выходе из парогенератора и его мощности требует создания чувствительной системы управления, незамедлительно реагирующей на все отклонения и позволяющей производить безопасное отключение установки в случае возникновения аварийной ситуации.

Важной проблемой является обеспечение охлаждения камеры сгорания, поскольку температура компонентов в ней может достигать более 3500 К. При такой температуре тепловые потоки на стенке камеры сгорания довольно высоки. В установках, созданных в Германии и России используется водяное охлаждение стенок камеры сгорания, в Японской установке - охлаждение паром или инертным газом.

Вместе с тем для парогенераторов такой конструкции требования к содержанию примесей в охлаждающей воде достаточно жесткие (должна использоваться химобессоленная деаэрированная вода), ибо тепловые потоки на стенки камеры сгорания весьма высоки (более 1 МВт/м2) и вскипание воды в миниканалах может привести к прогару жаровой трубы. Наличие мелких твердых частиц в охлаждающей воде также недопустимо. Необходимость исключения кипения в миниканалах системы охлаждения камеры сгорания оказывает ограничение на минимальные расходы охлаждающей воды. Поскольку вода из системы охлаждения камеры сгорания поступает в камеру испарения, это означает и ограничение на доступные степени перегрева пара. В ходе экспериментальной отработки парогенераторов, проводившейся в ОАО КБХА совместно с ОИВТ РАН, эпизодически проявлялись локальные дефекты камеры сгорания, выраженные в «пролизе» и уносе материала огневой стенки в районе минимального сечения сопла, вызванные возникновением кипения в миниканалах рубашки охлаждения камеры сгорания в окрестности сопла.

Необходимо также учесть, что изготовление экспериментальных образцов камер сгорания с конвективным охлаждением огневой стенки является достаточно сложным технологическим процессом, связанным с необходимостью применения значительного количества производственной оснастки. При этом жаровая труба камеры сгорания выполняется из дорогостоящего бронзового сплава БрХ-0,8 в достаточно сложном конструктивном исполнении.

Отмеченные выше проблемы подтолкнули к поиску новых, более технологичных и дешевых вариантов исполнения конструкции камер сгорания, работающих в аналогичных условиях (стехиометрическое соотношение компонентов топлива α~1). Основными критериями при создании новой конструкции камеры сгорания являлись: неизменность выходных характеристик агрегата при его длительной работе, повышенная надежность, простота конструкции, и как следствие упрощение изготовления, и применение более дешевых материалов относительно аналога, а также обеспечение возможности уменьшения расхода охлаждающей воды и использования нехимобессоленной воды для парогенераторов технологического назначения. В результате предварительного анализа был предложен способ образования пара в парогенераторах с использованием вихревого завесного охлаждения, реализованного за счет подачи воды в камеру сгорания по тангенциальным каналам на охлаждение огневой стенки и для парообразования [27].

Принцип работы вихревой камеры сгорания (рис. 11) в составе парогенератора подобен работе центробежной форсунки. Рабочей жидкостью является вода. Она подается в камеру сгорания через втулку с тангенциальными каналами, где приходит в интенсивное вращательное движение, образуя завесное охлаждение. Далее в цилиндрическом сопле камеры сгорания завесная пленка, контактируя с продуктами сгорания водорода в кислороде, поступает в камеру испарения, где происходит ее мелкодисперсное дробление и испарение с образованием перегретого пара [28, 29].

При разработке парогенераторов такой конструкции необходимо решить такие задачи, как теоретические исследования гидродинамики и теплоотдачи в вихревых камерах сгорания, определить влияние режимных параметров на гидросопротивление и теплоотдачу. Их решению посвящена настоящая научная работа.

Рис. 11. Общий вид вихревой камеры сгорания: 1 – корпус камеры сгорания; 2 – втулка с тангенциальными каналами подачи воды; 3 – штуцер подвода воды; 4 - водяной коллектор камеры сгорания; 5 – вихревой поток воды; 6 – продукты реакции горения водорода в кислороде; 7 - тангенциальные каналы подачи воды