- •Методические указания

- •2.2. Задание №2

- •Методические указания по выполнению второго задания

- •3. Вопросы к домашнему заданию

- •4. Лабораторные задания и Методические указания по их выполнению

- •4.1. Задание № 1

- •4.2. Задание №2

- •5. Указания по оформлению отчета

- •6. Контрольные вопросы к лабораторным заданиям

- •Библиографический список

- •1.3. Указания по технике безопасности

- •2. Домашние задания и методические указания по их выполнению

- •2.1. Задание №1

- •2.2. Задание №2

- •3. Вопросы к домашнему заданию

- •4. Лабораторные задания и Методические указания по их выполнению

- •4.1. Задание №1

- •4.2. Задание №2

- •5. Указания по оформлению отчета

- •6. Контрольные вопросы к лабораторным заданиям

- •Библиографический список

- •2.2. Задание №2 Изучить конструкцию и материалы элементов разводки в мдп-имс

- •3. Вопросы к домашнему заданию

- •4. Лабораторные задания и Методические указания по их выполнению

- •Задание №1

- •5. Указания по оформлению отчета

- •6. Контрольные вопросы к лабораторным заданиям

- •Библиографический список

- •1.3. Указания по технике безопасности

- •2. Домашние задания и методические указания по их выполнению

- •2.1. Задание №1

- •3. Вопросы к домашнему заданию

- •4. Лабораторные задания и методические указания по их выполнению

- •4.1. Задание №1

- •5. Указания по оформлению отчета

- •6. Контрольные вопросы к лабораторным заданиям

- •Библиографический список

- •394026 Воронеж, Московский просп., 14

ФГБОУ ВПО «Воронежский государственный технический университет»

Кафедра радиоэлектронных устройств и систем

Методические указания

к лабораторным работам № 1-4 «Проектирование топологии ИМС» по дисциплинам «Микро- и нанотехнологии

производства электронных средств» направления 211000.68 «Конструирование и технология электронных средств»

(магистерская программа подготовки «Информационные

технологии проектирования электронных средств,

выполненных по субмикронной технологии»)

и «Физико-химические основы технологии электронных средств» направления 211000.62 «Проектирование

и технология электронных средств» (профиль

«Проектирование и технология радиоэлектронных средств»)

очной формы обучения

Воронеж 2012

Составили: канд. физ.-мат. наук А.С. Бадаев,

В.И. Борисов

УДК 621.382.2/.3

Методические указания к лабораторным работам № 1-4 «Проектирование топологии ИМС» по дисциплинам «Микро- и нанотехнологии производства электронных средств» направления 211000.68 «Конструирование и технология электронных средств» (магистерская программа подготовки «Информационные технологии проектирования электронных средств, выполненных по субмикронной технологии») и «Физико-химические основы технологии электронных средств» направления 211000.62 «Проектирование и технология электронных средств» (профиль«Проектирование и технология радиоэлектронных средств») очной формы обучения / ФГБОУ ВПО «Воронежский государственный технический университет»; сост. А.С. Бадаев, В.И. Борисов. Воронеж, 2012. 56 с.

В методических указаниях изучаются технологии формирования МОП-транзисторов и других элементов МОП ИМС. Осваивается проектирование топологии МОП-структур с помощью САПР Cadence Virtuoso. Тематика лабораторных работ соответствует рабочим программам дисциплин «Микро- и нанотехнологии электронных средств», «Физико-химические основы технологии электронных средств».

Методические указания предназначены для студентов 1 и 3 курсов обучения.

Методические указания подготовлены в электронном виде в текстовом редакторе MS WORD и содержатся в файле LLab1.doc.

Табл. 4. Ил. 33. Библиогр.: 4 назв.

Рецензент д-р физ.-мат. наук, проф. В.И. Митрохин

Ответственный за выпуск зав. кафедрой д-р физ.-мат. наук, проф. Б.Ю. Балашов

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

© ФГБОУ ВПО «Воронежский

государственный технический

университет», 2012

Лабораторная работа № 1

Проектирование металлической

разводки в МОП-ИМС

1. Общие указания

1.1. Цель работы

Получение навыков проектирования топологии ИМС с помощью САПР Cadence Virtuoso, изучение конструкционно-технологических вариантов и материалов металлической разводки ИМС, проектирование металлической разводки в ИМС.

1.2. Содержание работы

Основным содержанием работы является: изучение технологии изготовления омических контактов, коммутационных проводников, многоуровневой и многослойной алюминиевой разводки, изучение перспективных систем металлической разводки. Освоение САПР Cadence Virtuoso и проектирование в этой среде алюминиевой разводки ИМС.

Обучение осуществляется в процессе выполнения домашних и лабораторных заданий. Контроль усвоения полученных студентами знаний и навыков производиться при собеседовании путем оценки ответов на контрольные вопросы, а также при выполнении лабораторной работы.

Время выполнения домашних заданий 3 ч. Общее время на выполнение лабораторных заданий, включая собеседование и отчет по лабораторной работе 4ч.

1.3. Указания по технике безопасности

В процессе работы необходимо соблюдать общие правила техники безопасности при работе с электроустановками напряжением до 1000 В.

2. Домашние задания и методические

указания по их выполнению

2.1. Задание № 1

Ознакомиться с технологией изготовления одноуровневой пленочной металлической разводки ИМС. В заготовку отчета занести фрагмент топологии ИМС с алюминиевой разводкой, отметить ее достоинства и недостатки.

Методические указания по выполнению первого задания

Для выполнения задания необходимо ознакомиться с материалом / 1, с.200-202; 2, с. 188-190/.

В полупроводниковых ИМС электрические межэлементные связи осуществляются, как правило, с помощью пленочных проводников. Материал пленочных проводников должен обеспечивать низкоомный контакт к кремниевым электродам активных и пассивных элементов схемы, обладать хорошим сцеплением с диэлектриком и допускать разделение пленки на очень узкие полоски с большой точностью, а также быть металлургически совместимым с металлами, которые применяются для присоединения внешних выводов к контактным площадкам. Пленочные проводники соприкасаются с участками кремниевых структур через окна в слое термически выращенной окисной пленки, образуя электрический контакт (рис. 1). Для осуществления электрической связи между элементами микросхемы необходимо сформировать невыпрямляющие омические контакты.

Омические контакты. Они должны обладать высокой электропроводностью, теплопроводностью, механической прочностью. Материал контакта должен иметь хорошую адгезию к кремнию и окислу, химическую инертность, устойчивость к воздействию окружающей среды.

Наиболее распространенным материалом для контактов, коммутационных шин и контактных площадок является алюминий. Он обладает большой электропроводностью (pv=2,7·10-6 Ом·см), имеет хорошую адгезию к кремнию и SiO2, пластичен, технологичен (т.е. легко наносится на поверхность микросхемы в виде тонкой пленки, плотно заполняет окна в окисле, поддается фотолитографической обработке и дает качественные контакты с внешними проволочными выводами методом термокомпрессии), образует низкоомный контакт к кремнию р- и n-типов, дешев.

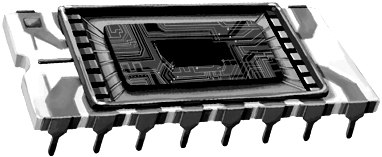

Рис. 1. Конструкция одноуровневой металлической разводки ИМС

Для получения низкоомного стабильного контакта и улучшения адгезии к Si и SiO2 проводится вжигание алюминиевых контактов в среде инертного газа при температуре 500...550ºС. При этом происходит взаимная диффузия и растворение алюминия в кремнии и кремния в алюминии, что ведет к повышению механической прочности контакта, но одновременно может изменить его электрофизические характеристики. При вжигании в кремний р-типа алюминий, будучи акцептором, дополнительно легирует поверхностный слой кремния, что увеличивает проводимость контакта.

При вжигании в низколегированный

кремний n-типа концентрация

акцепторных атомов алюминия может

превысить концентрацию донорных атомов

легирующей примеси, что приведет к

формированию р-n перехода.

Контакт перестанет быть омическим,

невыпрямляющим. Чтобы этого не случилось,

область контакта в кремнии n-типа

дополнительно легируют донорами,

превращая ее в слой n+-типа

с концентрацией доноров не менее

![]() .

.

Для уменьшения растворения кремния в алюминии, что часто нежелательно, в месте их контакта в настоящее время используют для создания металлизации не чистый алюминий, а сплав алюминия с кремнием, содержащий около 1% Si.

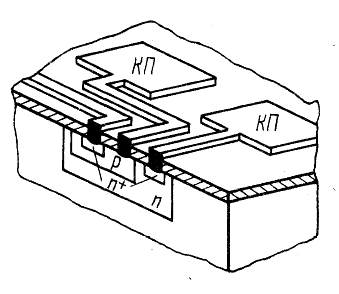

Коммутационные проводники. Их наносят непосредственно на термический окисел кремния. Минимальная ширина дорожек определяется возможностями литографии (2...4 мкм в настоящее время, менее 1 мкм в перспективе). В связи с особенностями автоматизированного проектирования и изготовления фотошаблонов изгиб проводников возможен на 90 или 45° (рис 2, 3).

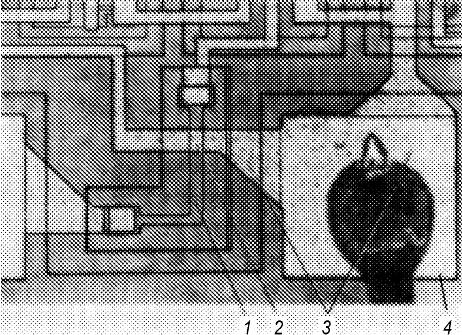

Рис. 2. Фрагмент микросхемы с диффузионным резистором, расположенным поверх него пленочным алюминиевым проводником, двумя контактными и термокомпрессионным соединениями: 1 - резистор; 2 - прохождение проводника над резистором; 3 – токорастекатели; 4 – первая контактная площадка

В интегральных микросхемах с одноуровневой разводкой проводящие дорожки могут располагаться над резисторами поверх защитного диэлектрика (рис. 2), что облегчает конструирование разводки.

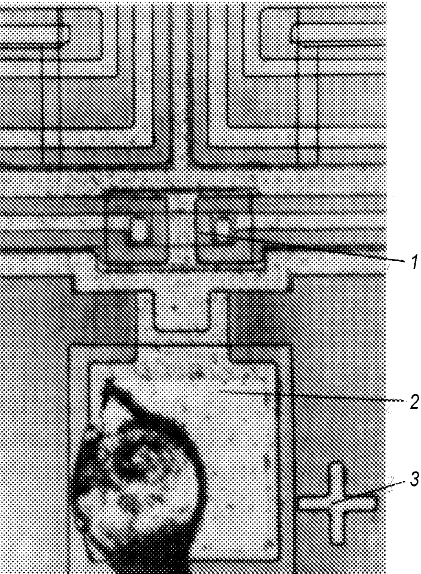

Рис. 3. Система соединений с алюминиевыми дорожками, диффузионной перемычки, контактной площадкой, гермокомпрессионным соединением и крестообразной отметкой (ключом контактной площадки): 1 - диффузионная перемычка; 2 - контактная площадка; 3 - ключ

Когда в одноуровневой разводке не удается избежать пересечений, применяют диффузионные перемычки (рис. 3). Речь идет о развязке в двух уровнях двух взаимно перпендикулярных проводников, первый из которых идет поверх защитного окисла, второй проходит под ним в виде участка n+-слоя. Так как этот участок имеет заметное сопротивление (3...5 Ом), он вносит дополнительную паразитную емкость и занимает сравнительно большую площадь (он должен быть обязательно помещен в отдельную изолированную область), диффузионной перемычкой пользуются в исключительных случаях. Диффузионные перемычки неприемлемы в цепях питания, так как по ним протекают достаточно большие токи.

К недостаткам алюминиевой металлизации относятся: низкая прочность, пластичность, ведущие к механическим повреждениям пленки; низкая температура рекристаллизации, приводящая при нагревах к росту одних зерен алюминиевой пленки за счет других, к появлению на пленке неровностей и к повреждению лежащего поверх пленки защитного диэлектрического слоя; существенное различие коэффициентов термического расширения алюминия, кремния и окисла кремния, приводящее к возникновению механических напряжений в микросхемах при их нагревах и охлаждениях; способность алюминия образовывать хрупкие интерметаллические соединения в месте присоединения к алюминиевой пленке золотых проволочных выводов; склонность к коррозии в электролитах.

Рис. 4. Многоуровневая коммутация: 1 –

слой

![]() ;

2 – первый слой металлизации; 3 – второй

слой металлизации; 4 – защитный слой

стекла; 5 – третий слой металлизации;

6 – диэлектрическая изоляция

;

2 – первый слой металлизации; 3 – второй

слой металлизации; 4 – защитный слой

стекла; 5 – третий слой металлизации;

6 – диэлектрическая изоляция

Существенным недостатком алюминия как материала коммутационных пленочных проводников является подверженность его атомов электромиграции, т.е. их направленному перемещению под действием носителей тока («электронного ветра») при высоких плотностях тока (более 5·105 А/см2) и повышенных температурах (100... ...150°С). Это приводит к возникновению дефектов в пленке в области контакта, к резкому снижению надежности микросхемы.

Недостатком алюминиевой металлизации является нерешенность до конца проблемы получения хорошего контакта между двумя пленками алюминия, что очень важно для структур с несколькими уровнями металлизации (рис. 4) и растворимость алюминия в растворах для протравливания окон в диэлектрических пленках, вызванная его амфотерностью. Последнее обуславливает определенные технологические трудности при вскрытии окон в защитном диэлектрике для доступа к контактным площадкам и протравливания окон в межслойном диэлектрике при создании структур с несколькими уровнями металлизации (рис. 4).