Методическое пособие 692

.pdf

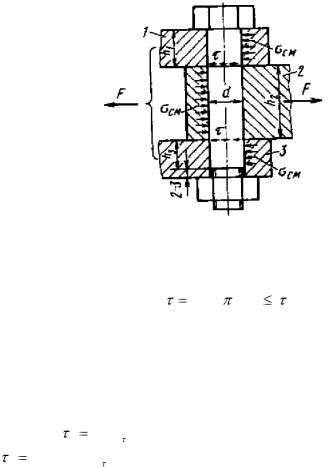

без зазора (рис. 12.3). При этом обеспечивают напряженную посадку болта в отверстие. Силы трения в стыке не учитывают, поэтому затяжка болта необязательна. Длина части болта без резьбы должна быть меньше суммы толщин соединяемых деталей на 2 – 3 мм.

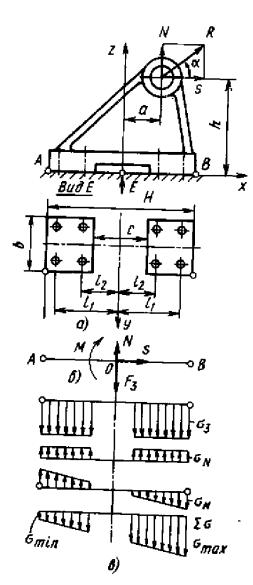

Рис. 12.3 Схема установки болта в отверстие без зазора

Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности по напряжениям среза имеет вид:

4F /( d 2b) [ ] ,

где b = z - 1 – число плоскостей среза (стыка); z – число соединяемых деталей.

Следует обратить внимание, что в это уравнение входит диаметр d стержня болта, который может быть равен наружному диаметру резьбы или быть больше его.

Допускаемые напряжения на срез определяют из соотношений: [ ] 0,4 – при действии статических нагрузок;

– при действии статических нагрузок;

[ ] (0,2...0,3) – при действии переменных нагрузок (дина-

– при действии переменных нагрузок (дина-

мика).

Расчет на смятие выполняют по условным напряжениям. Условно принимают напряжения смятия равномерно распределенными по диаметральному сечению рассматриваемого участка стержня. Тогда условие прочности по напряжениям смя-

149

тия можно записать в виде (соответственно для средней и крайних деталей):

см F /(dh2 ) [ см ]; см F /[d (h1 h3 ) [ см ] ,

где h1 , h3 – толщина соединяемых деталей 2 и 3; h1 – толщина

детали 1 в пределах стержня болта без резьбы.

Указанные формулы справедливы и для болта и для соединяемых деталей. При этом допускаемые напряжения на смятие [ см ] 0,8 – для стали и [ см ] (0,4...0,5)

– для стали и [ см ] (0,4...0,5) – для чу-

– для чу-

гуна.

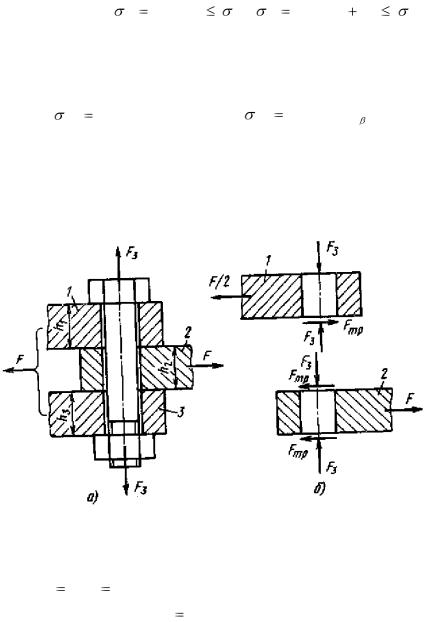

Другой способ – установка болта с зазором. В этом случае внешняя нагрузка уравновешивается силами трения, возникающими в плоскости стыка деталей 1, 2, 3 (рис. 12.4) вследствие прижатия деталей одна к другой под действием усилия затяжки болта.

Рис. 12.4

Из рассмотрения равновесия одной из деталей (например, детали 2) можно получить условие отсутствия сдвига деталей в стыке F bFтр bF3 f , или расчетную зависимость:

F3 kF /(bf ) , |

(11) |

150 |

|

где Fтр – сила трения; f – коэффициент трения (f = 0,15...0,20

для сухих чугунных и стальных поверхностей); k – коэффициент запаса от сдвига (k = 1,3...1,5 при статической нагрузке, k = 1,8...2,0 при переменной нагрузке).

Прочность болта оценивают по эквивалентным напряжениям.

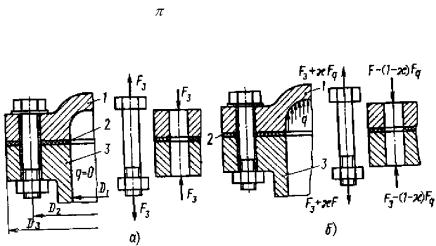

Случай 4. Болт затянут, внешняя нагрузка раскрывает стык деталей. Примерами таких соединений (рис. 12.5, а) могут служить, фланцевые соединения труб и асимметричных конструкций типа оболочек; крепление крышек резервуаров, находящихся под давлением; крепление крышек подшипниковых узлов. После затяжки болтов соединяемые детали находятся под действием сжимающей силы F3 , (на участке дейст-

вия одного болта), а болт растянут такой же осевой силой F3 .

При подаче жидкости или газа в резервуар внутреннее давление увеличивается и на соединяемые детали действует дополнительная нагрузка Q, которая пытается разъединить детали

(раскрыть стык): Q  D12q / 4 , где D1 – внутренний диаметр

D12q / 4 , где D1 – внутренний диаметр

соединяемых деталей (рис. 12, б); q – давление жидкости или газа внутри резервуара.

Рис. 12.5 Резьбовое соединение с затянутым болтом: 1 – крышка; 2 – прокладка; 3 – цилиндрический корпус

151

Таким образом, на участке действия: одного, болта помимо силы F3 возникает сила F по направлению совпадающая

с F3 :

F Q / z  D12q /(4z) ,)

D12q /(4z) ,)

где z – число болтов, в соединении.

При нормальной работе соединения должно выполняться условие нераскрытия стыка (сила, сжимающая детали в стыке, должна быть всегда больше нуля). В этом случае часть нагрузки от внутреннего давления, равная F , дополнительно нагру-

жает болт, а остальная часть, равная (1 )F , идет на разгрузку стыка; здесь

)F , идет на разгрузку стыка; здесь  – коэффициент внешней нагрузки, кото-

– коэффициент внешней нагрузки, кото-

рый соответствует приходящейся на болт доле внешней нагрузки F. В соответствии с условием нераскрытия стыка (сохранения плотности стыка) можно выразить усилие затяжки через внешнюю нагрузку:

F3 k(1  )F , )

)F , )

где k – коэффициент затяжки, или коэффициент запаса по затяжке (k = 1,25...2,00 – при статической внешней нагрузке, k = 2...4 – при динамической – переменной – внешней нагрузке);  = 0,2...0,3 при жестких фланцах,

= 0,2...0,3 при жестких фланцах,  = 0,5...0,7 (иногда до 0,9)

= 0,5...0,7 (иногда до 0,9)

при податливых фланцах.

Осевая растягивающая сила, действующая на затянутый болт после приложения внешней нагрузки:

F3 |

F [k(1 ) |

]F , |

||

Расчетную растягивающую |

нагрузку |

Fp можно опреде- |

||

лить с учетом крутящего момента при затяжке: |

||||

Fp 1,3F3 |

F |

[1,3k(1 |

) |

]F , |

По Fp можно определить необходимый внутренний диа-

метр болта.

Случай 5. Болт находится под действием эксцентрично приложенной нагрузки.

152

Эксцентричная (смещенная относительно оси) нагрузка возникает в болтах с эксцентричной (костыльной) головкой или в нормальных болтах при непараллельности (перекосе) опорных поверхностей под гайкой или головкой болта. В таких болтах (рис. 12.6) под действием силы F после затяжки болта

возникают напряжения |

растяжения |

p |

4 f /( d 2 ) и изгиба |

|

|

1 |

|

и Fe /W . Здесь F – осевая нагрузка [ F |

F3 – если внешняя |

||

осевая сила отсутствует; |

F Fp в соответствии с уравнением |

||

(14) при наличии внешней осевой силы]; d1 – внутренний диаметр резьбы; W 0,1d13 – момент сопротивления стержня болта изгибу; е – эксцентриситет приложения нагрузки (на практике d1 e 0,6d1 ).

Рис. 12.6

Болты с эксцентричной нагрузкой рассчитывают по эквивалентному напряжению:

экв |

1,3 |

p |

и |

|

1,3 4F /( d 2 ) |

|

|

|

|

1 |

, |

(16) |

|||

Fe /(0,1d 3 ) |

[ |

|

] |

||||

p |

|

|

|||||

|

|

1 |

|

|

|

|

|

153

где 1,3 – коэффициент, учитывающий напряжения кручения при затяжке болта.

Обычно для упрощения расчета условно принимают е =

d1, тогда выражение (16) упрощается: |

экв |

11,6F / d 2 |

[ |

p |

] ; |

|

1 |

|

|

отсюда можно определить внутренний диаметр болта.

12.1. Расчет соединений, включающих группу болтов

Расчет сводится к определению расчетной нагрузки, действующей на наиболее нагруженный болт. Затем этот болт рассчитывают на прочность в соответствии с одним из рассмотренных случаев нагружения. Различают следующие варианты расчета соединений, включающих группу болтов.

Случай 1. Нагрузка, действующая на соединение, перпендикулярна к плоскости стыка, проходит через его центр тяжести (раскрывает стык деталей). Это – типичный случай крепления фланцевых соединений, круглых и прямоугольных крышек. Все болты такого соединения нагружены одинаковым усилием. При расчете болтов в формулы вместо F подставляют

Fp .

Случай 2. Нагрузка сдвигает детали соединения в плоскости стыка. Примером подобного соединения могут служить опорные устройства типа кронштейна с консольно приложенной нагрузкой по отношению к центру тяжести болтового соединения. При расчете соединения действующую нагрузку приводят к центру тяжести соединения. Пользуясь принципом независимости действия сил, определяют составляющие от силы и момента, действующие на каждый болт, и их равнодействующую. Последующий расчет выполняют для наиболее нагруженного болта.

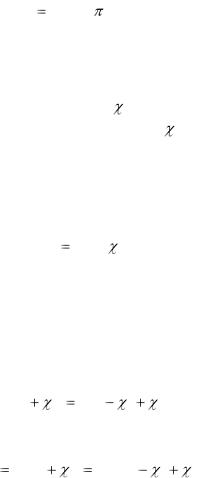

Случай 3. Нагрузка приложена асимметрично и раскрывает стык деталей (рис. 12.7, а). Решение задачи обычно является комбинированным: расчет выполняют по условию нераскрытия стыка, а также при наличии составляющих нагрузки, параллельных стыку, по условию сдвига в плоскости стыка.

154

Рис. 12.7 Болтовое соединение с ассиметрично приложенной нагрузкой: а–схема соединения; б–схема приведения сил к центру тяжести сечения; в – эпюры напряжений в стыке

155

Первое условие соответствует случаю, когда болт затянут, а внешняя нагрузка раскрывает стык деталей. Отличие состоит в том, что действующий на соединение момент вызывает неодинаковую нагруженность болтов.

Обычно используют следующий метод решения. Действующую нагрузку раскладывают на составляющие, одна из которых S параллельна плоскости стыка, а другая N перпендикулярна, и приводят к центру тяжести стыка: S = R cos ; N = R sin . Момент М = Sh - Na.

Составляющая N и момент М раскрывают стык, а составляющая S сдвигает детали в стыке. Раскрытие стыка и сдвиг деталей исключают затяжкой болтов соединения соответствующей силой F3 . Задача состоит в нахождении этой си-

лы и расчете по ней болта. Силу F3 определяют по наиболее

нагруженному болту. Диаметр остальных болтов соединения принимают равным диаметру наиболее нагруженного болта.

Далее рассчитывают F3 по условиям нераскрытия стыка и сдвига деталей в стыке.

По максимальному из полученных значений F3 выполняют расчет болтов.

По условию нераскрытия стыка F3 рассчитывают, исходя

из анализа напряжений, возникающих в плоскости стыка соединения двух деталей. До приложения нагрузки R при затяжке в стыке возникают напряжения смятия (напряжения затяжки) 3 F3 z / Aст ( Aст – площадь стыка, которую определяют

без учета площади, занимаемой отверстиями под болты). Принимают, что напряжения смятия (как и напряжения от сил N и S) распределяются равномерно по площади стыка. Сила N вызывает в стыке напряжения растяжения, т. е. уменьшает напряжения смятия, если она направлена от стыка и увеличивает напряжения смятия, если направлена к стыку. Эти напряжения определяются выражением:

N (N / ACT )(1  ) N / ACT .

) N / ACT .

156

Обычно в соединениях подобного типа  не превышает 0,2...0,3, и для упрощения расчета принимают

не превышает 0,2...0,3, и для упрощения расчета принимают  = 0, что

= 0, что

идет в запас прочности.

Момент М при нормальной работе соединения вызывает поворот плоскости стыка вокруг оси у (рис. 14, б), проходящей через центр тяжести площади стыка. Напряжения в стыке от момента пропорциональны расстоянию площадок до оси поворота и достигают максимального значения у кромок сечения почки А и В). Максимальные напряжения в стыке (сжатия и

растяжения) от момента M |

(M /Wст )(1 ) . При |

0 : |

M |

(M / Wст ) , |

|

где Wст – момент сопротивления площади стыка при повороте

вокруг оси у, мм3 . На рис. 9,в приведены эпюры напряжений в стыке от действия каждого силового фактора и суммарная эпюра для приведенной схемы нагружения соединения. Приняв условно напряжения смятия (затяжки) положительными, определим максимальные и минимальные (по абсолютному

значению) |

|

|

|

|

|

|

|

|

напряжения: |

|||

max |

3 N |

M ; |

min |

3 |

N |

M |

0 . Знак перед напря- |

|||||

жениями |

N |

определяется |

направлением составляющей |

N. |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Верхний знак соответствует схеме на рис. 14. |

|

|

|

|||||||||

|

Условие нераскрытия стыка |

min |

0 или |

3 |

N |

M . |

||||||

Окончательно для |

3 |

введя коэффициент запаса k по нерас- |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

крытию стыка, получим: |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

3 |

k ( |

N |

M ) , |

|

|

|

где k = 1,3...2. Поскольку значения N, М, Wст и Aст |

известны, |

|||||||||||

выражение (19) позволяет определить |

3 , а по |

3 |

необходи- |

|||||||||

мую силу затяжки наиболее нагруженного болта:

F3 3 Aст |

/ z k |

N |

|

M |

Aст |

/ z , |

|

|

|

|

|||||

Aст |

Wст |

||||||

|

|

|

|

||||

|

157 |

|

|

|

|

|

|

Если материал основания недостаточно прочен (бетон, древесина), то необходимо проверить на прочность основание по максимальным напряжениям смятия

max [ см ],

где [ см ] – допускаемое напряжение на смятие материала одной из деталей в стыке (для стали равно 0,8  , для чугуна 0,4

, для чугуна 0,4 , для бетона 1–2 МПа, для древесины 2 – 4 МПа). Если

, для бетона 1–2 МПа, для древесины 2 – 4 МПа). Если

условие (21) не удовлетворяется, то следует изменить (увеличить) размеры стыка.

Силу затяжки F3 по условию отсутствия сдвига деталей в

стыке рассчитывают для соединений без устройства, исключающего сдвиг деталей. Сдвиг деталей отсутствует, если сила

трения |

с |

запасом превышает силу |

сдвига |

S. При |

этом |

|

(F3 z N ) f |

k1S , где k1 1,3..2,0 – коэффициент запаса от сдви- |

|||||

га; |

f – |

коэффициент трения [для пары сталь (чугун) – |

бетон |

|||

f |

0,3..0,5 , сталь (чугун) – древесина |

f 0,25 , сталь – чугун |

||||

(сталь) |

f |

0,15...0,2 ]; знак минус в формуле, |

если сила N на- |

|||

правлена от стыка (отрывает кронштейн), знак плюс, если сила N направлена к стыку. Раскрыв скобки, определяют силу затяжки:

F3 |

(k1S Nf ) /(zf ) . |

|

При последующем расчете болтов на прочность исполь- |

||

зуют наибольшее значение силы затяжки F3 , из найденных по |

||

формулам (20) или (22). Расчетная нагрузка Fp |

складывается |

|

из максимального значения |

F3 , и сил, приходящихся на болт |

|

от действия нормальной составляющей N и момента М; расчет |

||

ведут с учетом коэффициента внешней нагрузки |

. Внешнюю |

|

нагрузку FN , приходящуюся на один болт от действия силы N,

определяют из предположения равномерного распределения ее между болтами, нагрузка на болт от действия момента пропорциональна расстоянию болта до оси поворота. Максимальные нагрузки от силы и момента:

158