ФГБОУ ВПО "Воронежский государственный технический

университет"

Кафедра физики твердого тела

Методические указания

к лабораторным работам № 1-4

по курсу «Тонкопленочные материалы и устройства»

для студентов направления 223200.68 «Техническая физика» (магистерская программа подготовки «Прикладная физика твердого тела» очной формы обучения

Воронеж 2013

Составители: канд. физ.-мат. наук Л.И. Янченко, инженер М.А. Каширин

УДК 539.21

Методические указания к лабораторным работам № 1-4 по курсу «Тонкопленочные материалы и устройства» для студентов направления 223200.68 «Техническая физика» (магистерская программа подготовки «Прикладная физика твердого тела») очной формы обучения / ФГБОУ ВПО «Воронежский государственный технический университет»; сост. Л.И. Янченко, М.А. Каширин. Воронеж, 2013. 34 с.

В методических указаниях приводятся краткие теоретические сведения, схемы, лабораторные задания и контрольные вопросы.

Издание соответствует требованиям Федерального государственного образовательного стандарта высшего профессионального образования по направлению 223200.68 «Техническая физика» (магистерская программа подготовки «Прикладная физика твердого тела»), дисциплине «Тонкопленочные материалы и устройства».

Методические указания подготовлены в электронном виде в текстовом редакторе MS Word 2003 и содержатся в файле Мет.указ.№ 1-4.doc.

Предназначено для студентов пятого курса.

Табл. 2. Ил. 11. Библиогр.: 11 назв.

Рецензент канд. физ.-мат. наук, доц. В.А. Юрьев

Ответственный за выпуск зав. кафедрой д-р физ.-мат. наук, проф. Ю.Е. Калинин

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

ФГБОУ ВПО «Воронежский государственный технический университет», 2013

ЛАБОРАТОРНАЯ РАБОТА №1

Получение тонких металлических пленок ионно-лучевым распылением

Цель работы: изучить методы получения тонких пленок. Ознакомиться с установкой ионно-плазменного распыления, изучить принцип ее работы и основные особенности метода. Исследовать зависимость удельного сопротивления тонкой пленки от ее толщины.

Используемое оборудование и материалы: вакуумный напылительный пост УВН-2М, металлическая мишень (медная, алюминиевая, титановая), вольтметр универсальный В7-78/1, секундомер, микроинтерферометр МИИ-4.

Теоретическая часть

Тонкая пленка — тонкий слой материала, толщина которого находится в диапазоне от долей нанометра до нескольких микрометров. При толщине свыше 1 мкм слои конденсированного вещества называют толстыми пленками, покрытиями или фольгами.

Для тонкой пленки присущи в основном свойства объемного тела, но из-за размерных эффектов ее характеристики могут заметно меняться.

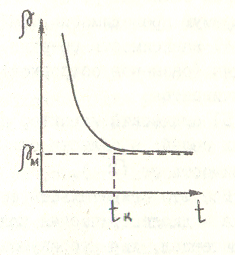

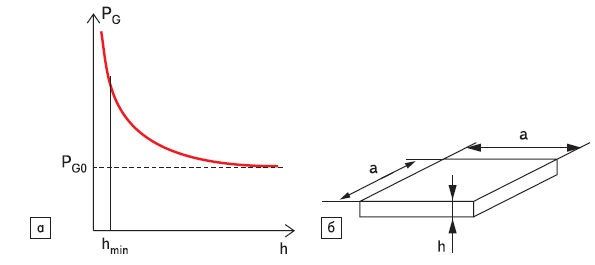

Толщина пленки оказывает существенное влияние на ее свойства, которые могут на порядки отличаться от свойств данного материала при толщине, большей приблизительно 1 мкм. Так, удельное сопротивление резистивной пленки ρс имеет следующую зависимость от толщины h (рис. 1). При уменьшении толщины, соответствующей островковой стадии роста ( h < hmin), удельное сопротивление увеличивается до бесконечности. Почти линейное уменьшение, соответствует пленке нанометровой толщины. Для объемного материала характерно независимое от толщины значение, соответствующее ρс0.

в

в

Рис. 1. Типовая зависимость удельного сопротивления пленки от толщины (а), к понятию поверхностного сопротивления (б); деление однородной по ширине пленки на квадраты (в)

Для электрических соединений, выполняемых на керамических, стеклотекстолитовых основаниях, таких, как печатные платы, токопроводящие трассы выполняются из однородных слоев проводящего материала. Если ширина трассы одинакова по всей длине (рис. 1 в), она может быть разделена на n квадратов, n = l/w. Сопротивление тонкой пленки R можно рассчитать по следующей формуле:

R = ρcl/(t·w) =(ρc/t)·(l/w), (1)

где l, w, t —длина, ширина, толщина тонкопленочного резистивного элемента, м; ρс – удельное электрическое сопротивление Ом·м является константой материала для очень чистых веществ. Тогда первый множитель, (ρс/t), постоянен для каждого материала пленки, при фиксированной толщине t. Эта величина носит специальное название — поверхностное сопротивление, которое равно:

ρ□= ρc/t , (2)

Второй множитель, (l/w) в выражении (1), определяет наименьшее число квадратов, на которое может быть разделена поверхность пленки. Теперь формулу для расчета сопротивления трассы можно переписать в следующем виде:

R= ρ□·n , (3)

Единицей измерения поверхностного сопротивления также является Ом. В случае n = 1 сопротивление между концами квадратной трассы будет также и сопротивлением слоя. Таким образом, поверхностное сопротивление относится к единичной площади проводника. Это означает, что сопротивление квадратного слоя не зависит от значения стороны квадрата. Этот факт получил отражение в наименовании величины поверхностного сопротивления — «Ом на квадрат» (Ом/квадрат).

Описание установки

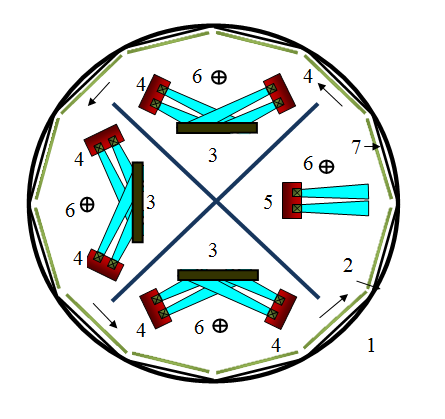

Напылительная установка была спроектирована на основе вакуумного напылительного поста УВН - 2М. После его модернизации в вакуумной камере напылительной установки были размещены 7 источников ионно-лучевого распыления, как представлено на рис. 2. Шесть источников служат для напыления металлических или диэлектрических слоев и один для очистки подложки.

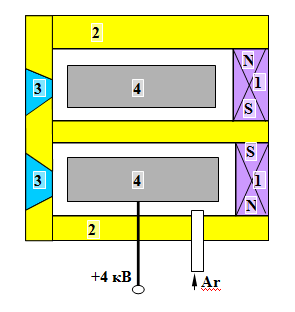

Источник ионно-лучевого распыления представляет собой магнитную систему, состоящую из постоянных магнитов 1 (рис. 3) и корпуса магнитопровода 2. Магнитная система создает большую напряженность магнитного поля (~ 80 кА/м) в магнитном зазоре 3. К аноду 4 приложено высокое положительное смещение (1 - 4 кВ). Перпендикулярная конфигурация магнитного и электрического полей в области магнитного зазора 3 приводит к возникновению самостоятельного тлеющего разряда. Выталкиваемые электрическим полем из плазмы ионы аргона создают поток частиц с высокой энергией, который направляется на мишень от источника распыления или на подложку от источника ионного травления. Такой способ распыления имеет целый ряд преимуществ относительно широко используемого магнетронного нанесения тонких пленок. Низкое значение рабочего давления 2 – 7 × 10-4 Торр реализуется благодаря тому, что рабочий газ (аргон) подается непосредственно в область анода. Имеется возможность распылять магнитные и немагнитные металлические материалы потому, что магнитная система ионного источника не связана с материалом мишени.

Рис. 2. Многофункциональная установка ионно – лучевого

напыления:

1 - вакуумная камера; 2 – подложкодержатель; 3 - водоохлаждаемая мишень; 4 - источник ионно-лучевого распыления; 5 - источник ионного травления; 6 – компенсатор; 7 – подложка

Рис. 3. Источник ионно-лучевого распыления:

1 - постоянный магнит; 2 - корпус – магнитопровод; 3 - магнитный зазор; 4 – анод

Так как распыляемая поверхность находится под потенциалом «земли», наличие источников электронов (компенсатора) позволяет нейтрализовать избыточный положительный заряд ионов на ней, что дает возможность распылять диэлектрические материалы при постоянном напряжении на аноде. Нагрев поверхности подложки в процессе напыления незначителен, вследствие того, что область максимальной концентрации плазмы находится в магнитном зазоре ионного источника, поэтому не происходит взаимодействия высокоэнергетических электронов с поверхностью подложки, и единственный поток энергии на подложку поступает от атомов осаждаемого материала. Благодаря тому, что рабочий газ (аргон) подается непосредственно в источник ионов, а активные газы в рабочую камеру, состав плазмы в магнитном зазоре источника изменяется в меньших пропорциях, чем соотношение давлений газовой среды в камере в сторону избытка аргона. Это способствует меньшему влиянию на характеристики работы ионного источника активных газов при реактивном распылении материалов.

Для подачи напряжения на анод источника ионов используются модернизированные высоковольтные блоки питания БП - 100. Наличие автотрансформатора позволяет плавно регулировать напряжение на выходе от 0 до максимального значения + 7 кВ. По периметру вакуумной камеры расположен подложкодержатель 2 (рис. 2), который закреплен на оси и может совершать вращение с заданной скоростью от 1 до 0,001 об / мин. На подложкодержателе может быть закреплено двенадцать подложек размером до 100 х 200 мм2. Отсутствие принудительного охлаждения упрощает и механизм перемещения подложек из позиции напыления одного сплава в позицию нанесения другой пленки и позицию ионной очистки.

Порядок выполнения работы

1. Изучить принцип ионно-плазменного распыления.

2. Найти и показать основные узлы распылительной системы вакуумной камеры (катод, анод, мишень, подложка).

3. Объяснить физическую сущность процессов, протекающих в камере.

4. Осуществить процесс вывода распылительной системы на рабочий режим:

- откачать камеру до давления P = 2·10-5 Торр;

- подать водяное охлаждение на источники ионного распыления (ИИР);

- подать в камеру аргон, установить рабочее давление аргона (4 ÷ 7)·10-4 Торр;

- зажечь плазму, подав высокое напряжение (1,6 ÷ 2 кВ) на источники ионного распыления (ИИР).

5. Провести измерения значений удельного электрического сопротивления растущей пленки с помощью вольтметра В7 - 78/1, в зависимости от времени распыления. В процессе напыления следить за стабильностью показаний вакуумметра и электрической мощности подводимой к ИИР.

6. После напыления достать образцы из камеры и произвести измерение толщины пленки в контрольных точках на микроинтерферометре МИИ - 4. Определить среднюю скорость нанесения пленки hкон/τкон.

7. Полученные результаты представить в виде таблицы.

τ, c |

R, Ом |

h·106 м, |

ρ, Ом·м |

|

|

|

|

|

|

|

|

|

|

|

|

8. Построить графики экспериментальной зависимости R = f(τ), растущей пленки и зависимость ρ(h) - удельного электрического сопротивления от толщины пленки.

9. Дайте объяснение полученным результатам.

Контрольные вопросы

1. Объяснить необходимость подачи аргона в камеру.

2. Каковы условия возникновения плазмы в вакуумной камере?

3. Объяснить роль магнитного поля при формировании плазмы.

4. Каков механизм распыления ионами твердого тела?

5. Объяснить размерный эффект электросопротивления.

6. Опишите способы повышения адгезии пленок.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Берлин Е.В. Вакуумная технология и оборудование для нанесения и травления тонких пленок / Берлин Е.В., Двинин С.А., Сейдман Л.А. – М. Техносфера, 2007. – 176 с.

2. Чопра К. Л. Электрические явления в тонких пленках / Чопра К. Л. – М. Мир, 1972. – 208 с.

3. Майссел Л. Технология тонких пленок: справочник / Майссел Л., Глэнг Р. М.: Советское радио, 1977. - Т. 1 - 2.

Лабораторная работа № 2