2.9 Выбор вспомогательного оборудования

Важным условием получения качественного сварного шва является чистота поверхности металла. Наличие любых загрязнений ухудшает свариваемость металлов. Для удаления поверхностных загрязнений рационально использовать угловую пневмошлифмашину ИП-21230 характеристики которой представлены в таблице 9.

Таблица 9 – Технические характеристики угловой пневмошлифмашины

|

Max диаметр диска, мм |

230 |

|

Скорость вращения, мин-1 |

8000 |

|

Давление сжатого воздуха, МПа |

0,63 |

|

Номинальная мощность, кВт |

1,1 |

|

Расход воздуха, л/с |

26 |

|

Рабочая скорость шлиф. круга, м*с-1 |

100 |

|

Масса, кг |

3,1 |

Шлифмашинки для тонкого шлифования предназначены для промежуточного и финишного шлифования различных материалов. Благодаря наличию большого спектра подошв, шлифмашинки для тонкого шлифования позволяют обрабатывать поверхности любой геометрической сложности, а так же производить наиболее аккуратную зачистку.

Для зачистки металла заподлицо будем использовать прямую пневмошлифмашинуИП-20150, характеристики которой представлены в таблице 10.

Таблица 10 – Технические характеристики прямой пневмошлифмашины

|

Max диаметр диска, мм |

150 |

|

Скорость вращения, мин-1 |

6000 |

|

Давление сжатого воздуха, МПа |

0,63 |

|

Номинальная мощность, кВт |

1,3 |

|

Расход воздуха, л/с |

29 |

|

Рабочая скорость шлиф. круга, м*с-1 |

50 |

|

Масса, кг |

3,4 |

2.10 Выбор способов и оборудования для сборки (заготовки) деталей и узлов.

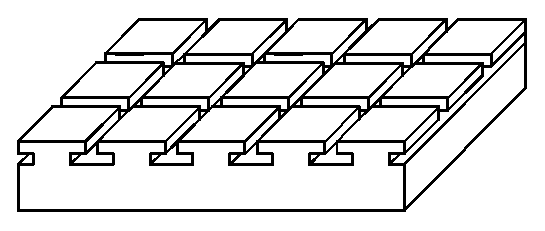

Все детали металлоконструкции рамы затвора шлюзовых ворот собираются на сборочно-сварочной плите рисунок 12.

Рисунок 12 – Универсальная сборочная плита

Каждая деталь фиксируется на плите при помощи прижимов, упоров, струбцин. Для перемещения деталей используется кран. Для поворота изделия используется кантователь с пневмогидравлическими прижимами.

2.11 Выбор методов контроля качества сварных соединений

В соответствии с СНиП III-18-75 «Металлические конструкции» - п. 7. «Дополнительные правила для конструкций гидротехнических сооружений» п. 7.10 «Сварка при изготовлении и монтаже»

Так как в металлоконструкции рамы затвора шлюзовых ворот присутствуют сварные швы II и III категории назначают следующие объёмы и методы контроля сварных соединений: визуально-измерительный контроль -100%; ультразвуковая дефектоскопия применяется в следующем объеме:

а) не менее 50% длины швов для соединений II категории;

б) на участках, где на основании наружного осмотра предполагается наличие внутренних дефектов,-для соединений III категории.

Визуально-измерительный контроль

Визуально-измерительный контроль (ВИК) сварных швов проводится в соответствии с инструкцией по визуальному и измерительному контролю РД 03-606-03. ВИК сварных швов производится после того, как сварные швы и прилегающие к ним поверхности основного металла по обе стороны шва будут очищены от шлака, брызг и других загрязнений. ВИКу подвергаются все сварные швы с двух сторон в доступных местах по всей их протяженности.

Для проведения ВИК будем использовать комплект, включающий следующие инструменты (табл. 11).

Таблица 11 – Комплектность набора визуального контроля ВИК

|

№ п/п |

Наименование |

Количество |

|

1 |

Паспорт |

1 |

|

2 |

Сумма укладочная |

1 |

|

3 |

Маркер по металлу |

1 |

|

4 |

Рулетка измерительная 5 м |

1 |

|

5 |

Линейка металлическая измерительная L-300 |

1 |

|

6 |

Универсальный шаблон сварщика УШС-3 |

1 |

|

7 |

Шаблон для контроля катетов швов УШС-2 |

1 |

|

8

|

Угольник поверочный УП 160х100 |

1 |

|

9 |

Штангенциркуль ШЦ 1-150-0,05 с глубиномером |

1 |

|

10 |

Набор шупов № 2 |

1 |

|

11 |

Набор шупов № 3 |

1 |

|

12 |

Радиусный шаблон № 1 |

1 |

|

13 |

Радиусный шаблон № 2 |

1 |

|

14 |

Лупа измерительная ЛИ-3-10х |

1 |

|

15 |

Лупа ЛПП 1-7х |

1 |

|

16 |

Лупа ЛПП 1-2,5х |

1 |

|

17 |

Фонарик карманный |

1 |

|

18 |

Инструкция по визуальному контролю РД-03-606 |

1 |

Внешним осмотром невооруженным глазом или через лупу проверяют наличие трещин, подрезов, наплывов, свищей, прожогов, непроваров. Некоторые из этих дефектов, такие как прожоги, непровары, незаваренные кратеры, свищи являются недопустимыми и подлежат вырубке и повторной заварке. Так же определяют такой дефект, как несоответствие размеров и формы шва, т. е. неравномерная чешуйчатость, разная ширина и высота шва, что указывает на колебания мощности дуги, частые ее обрывы и неустойчивость горения. Геометрические размеры швов определяют с помощью специальных измерительных приборов: шаблонов, штангенциркулей и линеек.

По форме и размерам швы должны удовлетворять проекту, иметь гладкую или равномерно чешуйчатую поверхность (высота или глубина впадин не должна превышать 1 мм), металл шва должен иметь плавное сопряжение с основным металлом, швы не должны иметь недопустимых внешних дефектов.

К недопустимым внешним дефектам относятся: трещины любых видов и размеров, несплавления, наплывы, грубая чешуйчатость, наружные поры и цепочки пор, прожоги и свищи.

Подрезы основного металла допускаются не более:

- вертикальные поясные швы и соединение стенки с днищем до 0,2 мм;

- горизонтальные швы между поясами стенки не более 0,3 мм;

- прочие соединения до 5% толщины, но не более 0,6 мм.

Длина подреза, не должна превышать 10% длины шва.

Выпуклость швов стыковых соединений не должны превышать:

- при толщине листов до 12 мм, вертикальных соединений -1,5 мм;

- свыше 12 мм, вертикальных соединений -2,0 мм;

- для прочих соединений при толщине от 2,0 мм -12 мм; от 3,0 мм -12 мм;

Смещение, кромок, в стыковых соединениях деталей различной толщины допускается:

- толщиной от 1,0 мм - 10 мм;

- более 10 мм- 10% толщины.

Смещение кромок, в стыковых соединениях деталей различной толщины допускается не более 10% наименьшей толщины в соединениях.

Ультразвуковой контроль

Ультразвуковой контроль сварных соединений (УЗК) это неразрушающий контроль качества сварных соединений, проводимый в рамках строительной экспертизы металлоконструкций зданий и сооружений. Ультразвуковой контроль сварных соединений является эффективным способом выявления дефектов сварных швов и металлических изделий, залегающих на глубинах от 1-2 миллиметров до 6-10 метров.

Ультразвуковой контроль сварных соединений проводится по ГОСТ 14782-86 «Контроль неразрушающий. Соединения сварные. Методы ультразвуковые» и позволяет осуществлять ультразвуковую диагностику качества сварных соединений, выявлять и документировать участки повышенного содержания дефектов, классифицируя их по типам и размерам. Для разных типов сварных соединений применяются соответствующие методики ультразвукового контроля. Проведение УЗК необходимо для прохождения экспертизы проектов перепланировки и надстройки этажей зданий, оценки несущей способности металлоконструкций и их износа.

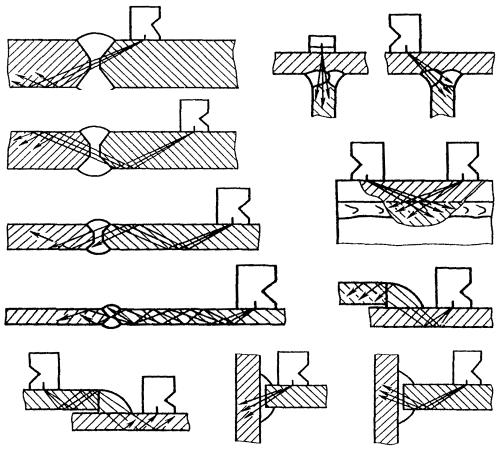

При ультразвуковом контроле сварных соединений применяются эхо-импульсный, теневой или эхо-теневой методы УЗК. Ниже приведены схемы ультразвукового контроля качества стыковых, тавровых и нахлесточных сварных соединений (рисунок 13).

Рисунок 13 – схемы УЗК различных сварных соединений

При ультразвуковом контроле сварного соединения сканирование выполняют продольным и поперечным перемещением излучателя при постоянном или изменяющемся угле ввода луча. Способ ультразвукового контроля сварного соединения устанавливается в технической документации.

Оборудование для УЗК: Стенд 10000х4000мм, дефектоскоп EPOCH 4, технические характеристики которого приведены в таблице 12.

Таблица 12 – Технические характеристики дефектоскопа EPOCH 4

|

Разрешающая способность измерения расстояний |

0.025 мм (не зависит от диапазона развертки) |

|

Частотный диапазон |

0.05 - 25 МГц при -3 дБ |

|

Усиление |

110 дБ |

|

Диапазон развертки |

От 1 мм до 10000 мм |

|

Задержка |

От 0 до 350 мкс |

|

Скорость звука в материале |

От 635 до 15420 м/сек |

|

Самонастройка ПЭП по 2 отражателям |

Стандарт |

|

Показания |

Координаты, Амплитуда, Время |

|

Электрическое демпфирование |

50, 63, 150, 400 Ом |

|

Амплитуда зондирующего импульса |

100, 200, 300, 400 В |

|

Размеры |

ЖКИ 283х166х61 мм, ЭЛД 283х166х66 мм |

|

Вес |

2,6 Кг |

|

Экран |

120х90 мм (320х240 точек) |