- •Проектирование технологического

- •Процесса механической

- •Обработки резанием

- •Деталей машин

- •Введение

- •1.3.Последовательнос разработки технологического процесса механической обработки заготовок деталей

- •2.6.3.Определение межоперационных припусков, допусков и размеров заготовки

- •2.6.4. Выбор режущего инструмента, методов и средств технического контроля деталей.

- •3.1.Требования к оформлению рабочего чертежа детали и чертежа заготовки

- •Размеры я предельные отклонения горячекатаной стали

- •Оформление технологических документов

- •Заполнение основной надписи

- •Оформление маршрутной карты

- •Оформление карт эскизов

- •Оформление операционных карт контроля

- •Коды материалов

- •Окончание приложения 7

- •Технологический классификатор деталей машиностроения и приборостроения. 185142.

- •Приложение 8

- •Окончание приложения 8

- •Классификатор технологических операций машиностроения и приборостроения. 185151. – м: Изд-во стандартов, 1987. – 72 с.

- •Кодирование профессий и условий труда

- •Продолжение приложения 9 Средние разряды работ станочников-операторов

- •Продолжение приложения 10

- •Приложение 11

- •Приложение 12

- •2. Обозначение зажимов (гост 3.1107–81)

- •Продолжение приложения 13

- •3. Обозначение установочных устройств (гост 3.1107–81)

- •5. Условное обозначение устройств зажимов (гост 3.1107–81)

- •Приложение 15 Промежуточные припуски на механическую обработку отверстий

- •Приложение 16 Промежуточные припуски на механическую обработку валов и плоскостей

- •1. Средняя точность обработки и параметры шероховатости обрабатываемой поверхности при обработке наружных поверхностей тел вращения

- •2. Средняя точность и параметры шероховатости обработанной поверхности цилиндрических отверстий

- •3. Средняя точность и параметры шероховатости обработанных плоских поверхностей

- •4. Средняя точность и параметры шероховатости обработанных резьбовых поверхностей

- •5. Средняя точность обработки зубчатых колес

- •Приложение 19

- •Окончание приложения 19

- •Подготовительно-заключительное время при работе на токарных станках, мин

- •Вспомогательное время при точении, мин

- •Подготовительно-заключительное время при работе на вертикально-сверлильных станках, мин

- •Подготовительно-заключительное время при работе фрезерных станках, мин

- •Вспомогательное время при работе на фрезерных станках, мин

- •Вспомогательное время на промеры, мин

- •Инструменты для обработки резанием

- •Зенкеры

- •Развертки

- •Метчики

- •Шлифовальные круги гост 2424–83

- •6.1. Типы шлифовальных кругов

- •6.2. Размеры кругов должны соответствовать гост 2424–83.

- •6.3. Обозначение абразивного материала

- •Зернистость

- •6.5. Твердость абразивного круга

- •6.6. Шкала твердости абразивного инструмента по гост 18118–72

- •6.8. Класс точности кругов аа, а и б

- •6.9. Классы неуравновешенности кругов по гост 3060–75 должна быть:

2.6.4. Выбор режущего инструмента, методов и средств технического контроля деталей.

Выбор типа режущего инструмента, его конструкции, геометрии и материала режущей части производится в зависимости от вида и характера обработки, механической характеристики станка, свойств обрабатываемого материала и материала режущего инструмента.

Правильный выбор режущей части инструмента имеет большое значение для повышения производительности и снижения себестоимости обработки.

Режущий инструмент необходимо выбирать по соответствующим стандартам и справочной литературе в зависимости от методов обработки деталей /8 с.26...34/, /9, с.332…350,546...569,603...612, 614…656, 667…672,697...715/, /19, с.111...261/,/13/,/14,с.239…369,378...404/,/25/26/.

В пояснительной записке необходимо сделать анализ выбранному режущему инструменту на технологическую операцию или переход (по заданию преподавателя). В операционных картах технологического процесса обработки необходимо правильно указывать условные обозначения режущего и вспомогательного инструмента в соответствии с присвоенными ему в стандарте обозначением, например:

Морзе 2:

Сверло 20 ГОСТ 2092-77*

сверло диаметром 6 мм, общего назначения, правого исполнения. I из

твердого сплава ВК8:

Сперло 2309-0067ВК8 ГОСТ 17275-71*

Фреза цилиндрическая тип I, диаметром D = 80 мм, длиной L =125мм,

правая: фреза 2200-0157 Г0СТ3752-71*

Фреза торцовая D = 200 мм со вставными ножами, оснащенными пластинами из твердого сплава ВК8, праворежущая:

фреза 2214-0159 ВК8 ГОСТ 9473-80;

Хвостовой прямозубый долбяк с m =0,5 мм, номинальным делительным, диаметром 25 мм, класса А, с конусом Морзе б:

Долбяк хвостовой прямозубый 0,5 х 25А = 16 ; Г0СТ10059-80Е ; резец

строгальный проходной с пластинками из твердого сплава, тип I,

исполнение 1, сечением державки НХВ = 20X16 мм, с пластинкой твердого сплава Т16К6:

Резец 2171-0001Т15К6 ГОСТ 18891-73*;

резец токарный проходной отогнутый правый с углами φ= 45° и

φ1= 45° и пластинкой из твердого сплава, сечением державки

НХВ=16х25мм:

Резец 2100-0657 Т15К6 ГОСТ 18877-73* ;

резец токарный проходной отогнутый правый с углами φ =45° и

φ1=45° и пластинкой из быстрорежущей стали, с сечением державки

НХВ = 16 х 25 мм;

Резец 2102-0500 Р18 ГОСТ 18877-73*; .

резец токарный расточной с углом φ =60° и пластинкой из твердого сплава, с сечением державки НХВ =16 X 25 мм для растачивания сквозных отверстий и снятия внутренних фасок, наименьший диаметр расточки 40 мм:

Резец 2140-008 Т15К6 ГОСТ 18882-73*

Выбор методов и средств технического контроля деталей

От методов контроля, оснащенности рабочих мест контрольно-измерительными средствами зависит качество изготовляемой детали.

При разработке технологического процесса должны быть предусмотрены как операции контроля, так и элементы контроля, входящие в операции мех. обработки конкретной заготовки. Методы и средства контроля выбирают на стадии анализа и разработки технических требований к детали.

В единичном и мелкосерийном производстве обрабатываемые детали измеряют в основном универсальными измерительными средствами (например ,микрометрами, штангенциркулями, индикаторными нутромерами), реже контролируют специальном инструментом (например, предельными калибрами, поверочными линейками, шаблонами).

Для правильного выбора методов и средств технического контроля необходима, обязательная оценка влияния погрешности измерения на результаты контроля. В зависимости от номинального размера и допуска на изготовление изделия по ГОСТ 8.051-81 определяют предельно допустимую погрешность измерения. Используя справочник по производственному контролю, выбирает такой измерительный инструмент, предельная погрешность измерения которого δин не превышает допустимую погрешность измерения δ т.е. δин≤ δ.

При разработке, вопроса выбора методов и средств технического контроля детали можно воспользоваться источниками / 6,гл.9, с.123..,131/./14, гл. 15,с.532.. .581/,/19,ГЛ.9,с.4б2.. .478/,/22/,/23/.

Пример 5. Выбрать универсальные средства измерения при индивидуальном контроле деталей соединения Ø50К7/h6.

Р е ш е н и е- Определяем по /б, табл. 1,35, 1.37, с. 113/ или /22, табл. П4, ПЗ, с.20, 15/ предельные отклонения размеров деталей отверстия Ø50К7(±0,007-0,018), допуск размера Тd=ES-EJ=0,007-(-0,18)=0,02 мм=25 мкм; вала Ø 50 h6 (-0,016) допуск размера

Тd =es-ei=0-(-0,016)=0,016мм=16мкм.

Зная диаметр и допуск (квалитет) контролируемого размера по ГОСТ 8.051-81 или /6, табл1.60/,/19,с.442/,/22,табл.П 4О/,/23,прил.6/ находим допускаемые погрешности измерений δ:

для отверстия Ø50К7 δD=7мкм;

для вала Ø 50 h6 δd = 5 мкм.

По / 22,табл.П 41 и П42/ или /24,прилож. VП/ выбираем прибор для измерения отверстия и вала, удовлетворяющие условию δин≤ δ, учитывая также конструктивные особенности деталей и тип производства.

Выбираем нутромер индикаторный с диапазоном измерений 10-60 мм .ценой деления шкалы i =0,001 ми, δин = 5 мкм (используемое перемещение измерительного стержня 0,1 мм), настройка на размер по концевым мерам длины 1-го класса с боковинами или установочным кольцом).

Нутромер НИ-5О i =0,001 мм ГОСТ 9244-75*.

Для измерения вала Ø50h6(-0,016) выбираем по / 22, табл.П41/или /23, прилож. УП/ скобу рычажную с ценой, деления шкалы 0,002 ми, δин - 5 мкм ( настройка на размер по концевым размерам длины 3-го класса, скобы при работе находится, в руках): ■ Скоба СР-50, i = 0,002 мм ГОСТ 11098-75*.

Измерения деталей данного сопряжения можно производить я другими измерительными средствами; Например, для измерения вала Ø50h6(-0,016) можно использовать также микрометр гладкий, микрометр рычажный при закрепления их в стойке и др. Окончательное заключение о сборе того или иного средства измерения может быть сделано, после учёта экономического фактора.

В пояснительной записке необходимо дать объяснение принятого метода контроля и краткую техническую характеристику контрольного измерительного средства или контрольного приспособления на данную технологическую операцию.

В операционную карту или карту технического контроля необходимо записывать измерительное средство с присвоенные, ему стандартным обозначением.

Специальный контрольно-измерительный инструмент обозначается шрифтом, установленным учебным заведением.

2.6.5 Расчет режимов резания и технической нормы времени

Назначение режима резания- это выбор оптимального сочетания глубины резания; подачи и скорости резания, обеспечивающих требуемое качество детали и наименьшую трудоемкость при полном использовании режущих свойств инструмента и эксплуатационных возможностей станка. Критерием производительности выбранного режима резания служит основное (машинное) время.

При назначении и расчете режима обработки учитывают тип я размеры режущего инструмента, материал его режущей частя, материал и состояние заготовки, типа оборудования и его состояния.

Методики расчета и назначения режимов отдельных операций приведены ниже на конкретных примерах, а также представлены в справочной и учебной литературе /9, II, 13…17, 19, 21, 25/ и др.

В домашнем задании в процессе разработки операций обработки заданных поверхностей заготовки необходимо режимы резания аналитическим методом определить

на два технологических перехода, а на остальные переходы и операции - по нормативным данным.

Результаты расчета режимов резания свести в табл.6 и в соответствующие графы операционной карты или другого технологического документа.

В табл,6 в графе 1 записывается наименование операции и все её переходы или позиции механической обработки. Если переход заполняется с применением нескольких инструментов, в таблицу следует внести характеристики режима резания на лимитирующий обработку инструмент. Стойкость инструмента в минутах машинного времени Тм выбирается по нормативным таблицам.

Таблица б

Результаты расчета режимов резания (пример заполнения)

|

Наименование операции, перехода, позиции |

t, мм |

L/Lpx, мм |

λ |

Тм, мин |

Sp/Sn, мм/об |

np/nn, мин‾1 |

Vp/Vn, м/мин |

Sм, мм/мин |

To, мин |

Ne/Np |

|

Токарная |

1 |

50/65 |

0,7 |

90 |

0,25/0/30 |

490/500 |

91/94 |

150 |

0,43 |

0,65/0,81 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

Примечание5 t- глубина резания; L - длина обрабатываемой поверхности; Lpx- длина рабочего хода инструмента;

λ=L/Lpx- коэффициент длины резания; Тм – стойкость инструмента в минутах машинного времени: Sp и Sn - соответственно расчетная и принятая подачи на оборот или на зуб; np и nn соответственно расчетная и принятая частоты вращения; \/р и Vn -соответственно расчетная и принятая скорости резания; Sм - минутная подача; То - основное (машинное) время; Ne и Np - соответственно эффективная и расчетная мощности, η-КПД станка, η =0,7 - 0,8.

В графах 6, 7, 8 указываются расчетные и принятые но паспорту станка значения подает, частота вращения и скорости резания. Значение минутной подачи (графа 9) используется для определения основного времени (графа 10). Данные граф 5,10,II используются в дальнейшем в качестве исходных соответственно для построения графика, расчета технической нормы времени и определении загрузки станка (по рекомендации преподавателя). Если эффективная мощность резания определятся не по таблицам, а расчетным способом, в зависимости от вида обработки дополнительно рассчитывается один из силовых параметров Pz,Px,Py,Mkp, необходимый для определения Ne.

Применение смазочно-охлаждающих жидкостей (СОЖ) при резании в основном определяется видом обработки я обрабатываемым материалом. Рекомендации по их выбору приведены, например в /4, прил.2.4,с.394/.

Техническое нормирование - определение норм времени и норм выработки в единицу времени для отдельных операций.

Техническая норма времени определяет время на выполнение определенной работы в условиях данного производства с учетом современных достижений техники, технологии и организации производства. Технические нормы времени используют для расчета производственной мощности рабочего места, участка, цеха, а также для определения затрат на зарплату рабочим и калькулирования себестоимости обработки.

В серийном и единичном производстве за техническую норму времени принимается штучно-калькуляционное время Тш.к, которая рассчитывается на всю операцию по формуле

Тш.к = Тп.з/n+Тшт,

где Тп.з - подготовительно-заключительное время, затрачиваемое на ознакомление с технологическим процессом изготовления детали, получение заготовок, подготовку инструментов, приспособлений, на ладку станка, пробную обработку заготовки, сдачу готовых деталей, мин. В калькуляционном времени это время берется на одну деталь, т.е. делится на число деталей в партии n, обрабатываемых по неизменной технологии (оно указывается в задании на проектирование).

Примечание. В единичной производстве подготовительно-заключительное время Тп.з включается в штучное время; Тшт - норма штучного времени (мин, рассчитывается на каждый переход по формуле:

Тшт = То+Тв+Тоб+Те;

где То - основное (технологическое) время, затрачиваемое на непосредственное осуществление технологического процесса, т.е. на изменение формы, размеров и качества обрабатываемой поверхности заготовки (при станочной обработке резанием оно может быть машинным и машинно-ручным), мин;

Тв- вспомогательное время, затрачиваемое рабочим на действия, обеспечивавшие выполнение основной работы, т.е. на установку и снятие заготовки , управление станком, измерения, взятие пробной стружки и т.д., мин;

Тоб- время на техническое и организационное обслуживание рабочего моста, затрачиваемое на смену инструментов, правку шлифовального круга, под наладку станка, раскладку и уборку инструментов, уборку стружки и рабочего места, мин. Основным отличием отдельных элементов, обслуживания рабочего места, от вспомогательного времени является то, что все элементы вспомогательного времени (установка и снятие заготовки, управление станком и др.) затрачиваются на каждую деталь, а элементы времени обслуживания рабочего места (смена инструмента, уборка станка и др.) затрачиваются на ряд деталей и на данную операцию накладываются определенной частью;Те - время на личные надобности рабочего и перерывы на отдых, мин.

Сумма основного и вспомогательного времени называют оперативным

временем:

Топ=То + Тв

Сумма времени на обслуживание рабочего места и на естественные надобности является дополнительным временем:

Тдоп=Тоб+Те

Нормы времени определяются в такой последовательности: на основании рассчитанных режимов резания вычисляется основное время То ; по содержанию каждого перехода устанавливается необходимый комплекс приемов вспомогательной работа и вспомогательное время Тв с учетом возможных совмещений переходов и перекрытий элементов штучного времени по нормативам / 17, 28...35/, а при отсутствии их по /II, 24/, время на обслуживание рабочего места Тоб, а затем время на отдых и личные надобности Те, при серийном производстве определяется подготовительно-заключительное время на партию. Тп.з и одну деталь Тп.з/п ; суммируются отдельные составляющие нормы времени.

Основное, время То вычисляется по формулам для различных видов обработки, содержащимся в литературе по режимам резания /11,14,…17,21,24/ и др. Например в /11/, расчет То ведется по формулам (15.3 )...(15.16), приведенным на с.71,..73. Вспомогательное время Тв определяют на каждый переход по нормативным таблицам, приведенным в /11,14...17,24,28...35/, а также в прил. 25…27 метод. указаний. дополиительное время Тдоп. берется в долях от оперативного времени Топ:

Тдоп=К·Топ=К(То+Тв)

В зависимости от вида станков принимают следующие значения К:

сверлильные - 0,06; фрезерные - 0,07; токарные и зубообрабатывающие - 0,08; строгальные и шлифовальные - 0,09.

Числовые значения подготовительно-заключительного времени Тп.з приведены в /35/, а для некоторых видов обработки - в методических указаниях / 11, табл.11, с.79...80/, в которых для работ, связанных с заменой установочных приспособлений в процессе выполнения работы, приведенные значения следует увеличить в 1,2...1,5 раза.

Для упрощения подсчета нормы штучного времени Тшт, времени на обслуживание рабочего места Тоб времени отдыха берут впроцентах по отношению к оперативному (То + Тв) времени.

Результаты расчетов норм времени следует сводить в табл.7 и в соответствующие графы операционной карты или другого технологического документа.

Таблица 7

Результата расчета технических норм времени по операциям, мин.

|

Номер и наименование операции |

То |

Тус |

Туп |

Тиз |

Ттех |

Торг |

Те |

Тшт |

Тп.з |

n,шт |

Тшк |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

Тпз - подготовительно-заключительное время; n-величина партии деталей, шт; Тшк-штучно-калькуляционное время.

Пример 6. На токарно-винторезном станке 16К20 производите., черновое обтачивание шейки вала диаметром D = 48 мм до d = 40h(-0,25) на длине L= 235 мм. Параметр шероховатости выработанной поверхности Rа =20 мм. Способ крепления заготовки - в трех кулачковом патроне и центре. Технологическая система (СПИД) недостаточно жесткая. Необходимо выбрать режущий инструмент, назначить режим резания (с использованием таблиц нормативов); определить основное время.

Решение (по нормативам / 15 / и справочникам /8, 9,19,21/.

1.Выбираем резец и устанавливаем его геометрические элементы. Принимаем резец, -токарный проходной по ГОСТ 18877-73* или / 14, гл,7» табл.2, с.244/. Материал рабочей части пластины - твердый сплав Т15К6 /8, табл2.1, с.27...28/ или, / 19, табл.3, с.116/. Размеры пластины - по ГОСТ 25395-82 или,/9, табл. 6,с.337/. "Материал державки резца - сталь 45.Выбираем размеры поперечного сечения державки. У станка 16К20 расстояние от опорной плоскости резца в резцедержатели до линии центров 25мм. Поэтому для установки резца на станке вершиной по центру принимается высота его державки Н= 25 мм. Размеру Н соответствует по стандарту размер ширины державки В=16мм /19 табл.4, С.119/ т.е. принимаем ВХК = 16х25 мм. Длину проходного резца выбирают 100...250 мм, она зависит в основном от размеров резцедержателя станка и типа резца; принимаем 140мм /19 табл.4, С.119 / или /14 табл.2, С.244/, /9 табл.5, С.336/.

Геометрические элементы резца выбираем по /8 табл.2.2, 2.3,2.5, с.30…31/, /9 табл.8…11, с.347…348/:

γ=10; α=10; α1=10; ζ=60; ζ1=60; λ=0; r=0,5мм

Условное обозначение режущего инструмента:

Резец 2102-0055 Т15К6 ГОСТ 18877-73* (см./14,гл.7, табл.2, с.244/).

пив; Tn3 -подготовительно-заключительное время; n величина партии деталей, шт. Тш. к -штучно-калькуляционное время.

Пример 6. На токарно -.винторезном станке Т6К20 производится.. черновое обтачивание шейки вала диаметром Д=48 мм до d=40 h 12(-0,25) мм на длине l=235 мм. Параметр шероховатости обработанной поверхности . Ra =20 мм. Способ крепления заготовки - в трех кулачковом патроне и центре. Технологическая система ;станок-приспособление-инструмент (ОПИД) недостаточно жесткая. Необходимо выбрать режущий инструмент; назначить режим резания (с использованием таблиц нормативов) определить основное время.

Решение (по нормативам / 15 / и справочникам /8, 9,19,21/).

I. Выбираем резец и устанавливаем его геометрические элементы, Принимаем резец -токарный проходной отогнутый правый по ГОСТ 18877-73х или / 14, гл.7, табл.2, с.244/. Материал рабочей части - пластины -твердый сплав Т15К6/8, табл.2.1, с.27...28/ или, / 19, табл. 3, с 116/. Размеры пластины - по ГОСТ 25395-82 или/9, табл.6, с.337/. Материал державки резца - сталь 45. Выбираем размеры поперечного сечения державки. У станка 16К20 расстояние от опорной плоскости резца в резцедержателе до линии центров 25 мм. Поэтому для установки резца на станке вершиной по центру принимается высота его державки Н=25 мм. Размеру Н соответствует по стандарту размер ширины державки В-16 ми /19, табл.4, с.119/, т.е. принимаем ВХН=16*25 мм. Длину проходного резца выбирают 100...250 мм, она зависит в основном от размеров резцедержателя- станка и типа резца; принимаем 140 мм /19. табл.3.с 119/ или /14. табл. 2, с. 244/,/9 табл. 6, с.336/.

Геометрические элементы резца выбираем по / 8, табл. 2.2, 2.3, 2.5, с. 30…31/,/9, табл. 8…11, с 347…348/:

γ=10°; ι=10°; ι1=10°; φ=60°; φ1=15°; λ=0°; r=0.5 мм.

Условные обозначение режущего инструмента:

Резец 2102-0055 Т15К6 ГОСТ 18677-73х (см/14, гл. 7, табл. 2, с. 244/)

2.Назначаем режим резания.

2.1. Устанавливаем глубину резания.

Припуск на обработку удаляем за один рабочим ход (в данном случае это возможно, так как припуск относительно невелик). Глубина резания (равная припуску на сторону).

![]()

2.2 Назначаем подачу (по /15, карта I, с.36/ или/19,гл.4, табл.II. с.266/, /8, табл. 10.6, с. 135/,/9, гл. 6, табл. 36 с. 363…364/). Для обработки заготовки диаметром 40...60 мм из конструкционной стали резцом сечением державки 16*25 мм. При глубине резания свыше . 3 до 5 мм рекомендуется подача S0=0.4…0,8 мм/об. Проверяем эту подачу по лимитирующим факторам.

Находим максимальное значение подачи, допускаемой заданным параметром шероховатости поверхности, по /15 карта 3, с. 39/ В этой карте приведены подачи лишь для бывших 4-6-го классов шероховатости, а Rа=20 мм. Соответствует бывшему 4-му классу шероховатости (см. /37, табл.б.4, с. 196 /). По нормативным данным, для : получения R=20 мкм при обработке стали и чугуна, угла φ1=15° и радиусов r 1,5 мм рекомендуется S0=0,7…0,9 мм/об. Находим максимальную подачу, допускаемую прочности державки резца /15 прил.9, с.385/: для стали с Gв=620…920. Мпа (62…92 кгс/мм2): t до 4,0 мм и сечением державки резца 16*25 мм.

Sugcn=2 мм/об. Принимаем, что резец установлен в резце держателе с нормативным вылетом l=1,5Н (Н – высота державки резца). В этом слае поправочный коэффициент на подачу Ks=1 (там же).

Находим максимальную подачу, допускаемую прочностью пластины из твердого сплава (см./15, прил.10, с.387/)

Эта подача зависит от целого ряда факторов, в том числе от толщины пластины из твердого сплава. Для резца с сечением .даржавки 16*25 ми применяют пластины толщиной С=4...5 мм; принимаем С=4 мм. Для стали с Gв= 650...870 Ипа (66...87 кгс/мм2) поля допуска размера по h 12 (бывшего 5-го класс* точности обработки), t до 3,6 мм и диаметром заготовки 40...60 мм

Sogon=2.6 мм/об. Учитываем поправочные коэффициенты. При отношении длинны заготовки к диаметру обработанной поверхности

![]()

При φ=60°*KLs=1,41. Остальные поправочные коэффициенты на подачу для заданных условия обработки равны единице, так как обрабатывается поверхность с точностью по. h12 (старое обозначение С5) и установка заготовки в патроне и центре.

Тогда Sодоn=2,6*KLs*Kφs=2,6*4,9*1,71=17,9 мм/об. Таким образом, для заданных условий .работы и подаче S0=0,7,..0,9 мм/об (см./15,прил.7, с .382...383/) для стали с Gв=680...710 Мпа (68...71 кгс/мм2) t до 4 мм, S0 до 1.8 мм/об, угле φ=60° при работе в диапазоне скоростей главного движения резания 65... 155 м/мин (т.е, „ диапазоне, применяемом для предварительного точения конструкционной стали резцами из сплава Т15К6) сила Рх - 2050...1450Н (205...145 кгс). Для заданных, условий обработки (γ=15°;λ=0). Поправочные коэффициенты на силу Рх равны единице (там же). Так как Рх < Рхgon(2050 < 6000) то S0=0,7...0,9 мм/об не лимитируется прочностью механизма подачи стали. Таким образом, при S0=0.7...0.9 мм/об является для заданных условий обработки максимальной технологически допустимой. Принимаем среднее значение S0=0,8 мм/об. Корректируем подачу по паспортным данным станка S0=0,8 мм/об (см. прил.21 метод. указаний).

2.3.Назначаем период .стойкости резца Т=60 мин /15,с.31 или прил.24 метод .указаний.

Допустимым износ резца из твердого сплава по задней поверхности, (см /15,прил.3,с,370/ или прил.24 метод. указаний) для черновой обработки углеродистой и легированной стали hз=,0...1,4мм.

2![]() .4.Определяем

скорость (м/мин) главного движения

резания допускаемую режущими свойствами

резца по эмпирической формуле '

.4.Определяем

скорость (м/мин) главного движения

резания допускаемую режущими свойствами

резца по эмпирической формуле '

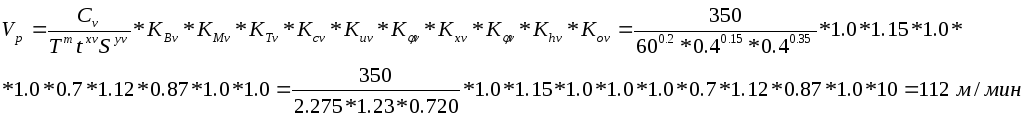

Г де

Сv-

коэффициент зависящий от свойств

обрабатываемого материала и условия

резания; ху,

yv

– эмпирические показатели степени; Kv

– общий коэффициент, учитывающий влияние

ряда факторов на скорость резания в

соответствии с конкретными условиями

работы. Из справочника /19, гл.4, табл. 17,

с. 269/или II,

табл. 14.6, с.27/ или из прил. 25, табл.6, метод.

Указаний выписываем

коэффициент Сv

и

показатели степеней формулы: для

наружного продольного точения

конструкционной стали с Gв=670

МПа при S0≤0,4

мм/об резцом с пластиной твердого сплава

Т15К6 (с последующий учетом поправочных

коэффициентов). Сv=350;

xv=0,15;

yv=0,35;

m=

0,20. Учитываем поправочные коэффициенты

на скорость (см. прил.25 метод. указаний)

KBv=1,0

(табл.7); КMv=1,15(табл.8,

9); KTv=1,0

( табл. 11), так как обрабатываемая

поверхность без корки; Kuv=1,0

(табл. 12), так как твердый сплав Т15K6;

Kφv=0,7

(табл.13), так как φ=90°; Kxv=1,12

(табл. 13); KФv=0,87(табл.14)

Khv=1,0

(табл. 15); K0v=1,0

(табл.16).

де

Сv-

коэффициент зависящий от свойств

обрабатываемого материала и условия

резания; ху,

yv

– эмпирические показатели степени; Kv

– общий коэффициент, учитывающий влияние

ряда факторов на скорость резания в

соответствии с конкретными условиями

работы. Из справочника /19, гл.4, табл. 17,

с. 269/или II,

табл. 14.6, с.27/ или из прил. 25, табл.6, метод.

Указаний выписываем

коэффициент Сv

и

показатели степеней формулы: для

наружного продольного точения

конструкционной стали с Gв=670

МПа при S0≤0,4

мм/об резцом с пластиной твердого сплава

Т15К6 (с последующий учетом поправочных

коэффициентов). Сv=350;

xv=0,15;

yv=0,35;

m=

0,20. Учитываем поправочные коэффициенты

на скорость (см. прил.25 метод. указаний)

KBv=1,0

(табл.7); КMv=1,15(табл.8,

9); KTv=1,0

( табл. 11), так как обрабатываемая

поверхность без корки; Kuv=1,0

(табл. 12), так как твердый сплав Т15K6;

Kφv=0,7

(табл.13), так как φ=90°; Kxv=1,12

(табл. 13); KФv=0,87(табл.14)

Khv=1,0

(табл. 15); K0v=1,0

(табл.16).

С учетом всех найденных поправочных коэффициентов

2.5. Частота вращения шпинделя, соответствующая найденной скорости главного движения резания

![]()

Корректируем частоту вращения шпинделя по паспортным данным станка (см.прил.21 метод. указаний) и устанавливаем действительную частоту вращения nn=800 мин-1.

2.6. Действительная скорость главного движения резания

![]()

Мощность, затрачиваемая на резание

![]()

Где Pz – в кгс, a Vn – в м/миню

Pz =9.81 Cpz*txpz*S0ypz*Vnpz*Kpz,H.

Для заданных условий обработки Cpz=300; Xpz=1.0; Ypz=0.75; npz=-0.15/19, гл. 4, табл. 22, с.273/ или прил. 25, табл. 19 метод. Указания, 29, табл. 14, 18, с. 36/.

Примечании. Влияние скорости резания на силу резания следует учитывать только при обработке конструкционных сталей твердосплавными резцами со скоростями резания v>50 м/мин. В этом случае npz=-0.15 для Pz; npy=-0.3 для Py;

Учитываем поправочные коэффициенты на силу резания Pz;

![]()

По табл. 21 прил. 25 метод. указаний:

Kφpz=0.94, так как φ=60°; Kγρz=1.0, так как γ=10°; Kλpz=1.0, так как λ=0°; Krpz=0.95, так как r=0.5 мм.

По табл. 22 Khpz=1.0, так как допустимый износ, твердосплавного резца по задней поверхности hз=1,4 мм (см. прил. 24, метод. указаний). Принимаем KQpz=0.9 так как в качестве СОЖ используются эмульсия.

Примечание. Значения коэффициента КQpz, учитывающего влияние СОЖ на силу резания Pz по нормативам следующие:

без охлаждения – KQpz=1.0

обработка с охлаждением эмульсией KQpz=0.9

обработка с охлаждением минеральным маслом KQpz=0.9

обработка с охлаждением сульфофрезолом - KQpz=0.8

С учетом поправочных коэффициентов

учетом поправочных коэффициентов

2.8 Проверяем, достаточна ли мощность привода станка. Необходимо, чтобы Nрез≤Nшп. Мощность на шпинделе станка по приводу Nшп=Nдв.n. У станка 16К20 Nдв=10 кВт; n=0,75 (см. прил. 21 метод указаний). Nшп=10*0,75=7,5 кВт.

Следовательно, Nрез<Nшп, (4,142<7,5) т.е обработка возможна.

3. Нормирование технологического процесса

3.1 Основное время

![]()

3.2 Вспомогательное время

![]()

Где Тус – время на установку и снятие заготовки, мин; Тyn – время, связанное с рабочим ходом, проходом, мин.

По прил. 25 метод указаний:

Тус= 0,8 мин (табл.23); Тyn=0,5 мин (табл.24)

Тв=0,8+0,5=1,3 мин.

3,3 Оперативное время

Топ=Т0+Тв=0,3+0,13=1,6 мин.

3.. Дополнительное время

Тgon=K*Ton

где К коэффициент (К=0,08- для всех видов обработки на токарных и зубообрабатывающих станках /29, с. 74/).

Топ=0,08*1,6=0,128 мин.

3.5 Штучно-калькуляционное время рассчитывается на всю операцию

![]()

Пример 7. Ни токарно-винторезном станке 16Б16П сквозное отверстие диаметром d= 53 мм до диаметра D=55H9 (+0.074) мм, длинной ι=85 мм. Параметр шероховатости поверхности Ra=1,6 мкм. .Материал заготовки - сталь 35, G= 560 МПа (~56 кгс/мм2). Заготовка штампованная с предварительно обработанной поверхностью. Система станок - приспособление - инструмент -заготовка недостаточно жесткая. Необходимо: выбрать режущий инструмент; назначить режим резания (с использованием таблиц нормативов); определить основное, время.

Р е ш е н и е (по нормативам / 15 //. I. Выбираем резец и устанавливаем его геометрические элементы. Принимаем токарный расточной резец для обработки сквозных отверстий по ГОСТ 18882-7Зх. Материал рабочей части - пластина - твердый сплав ТЗ0К4, так как осуществляется окончательная обработка при непрерывной резании с калии припуском (прил.1, с.353);.материал державки резца - сталь 45; поперечное сечение державки 25х25 мм, длина резца 200 мм /14,гл.77, табл.8, с.250/. Геометрические элементы выбираем по прил.2, с.355-356; форма передней поверхности - радиусная с.фаской; . φ=60°; γf=5°; f=0,25 мм; R=4 мм; В=2 мм. По карте 3, с.39 {см.примеч.) находим r=I мм. Из-за отсутствия в нормативах / 15 / рекомендаций по выбору остальных геометрических элементов принимаем их по справочнику / 21 /:γ=15°; l=12°; λ=0° (табл,30,с..188);.γ1= 20°(табл. З1 .с.190).

Условное обозначение выбранного расточного резца /14,гл,7,табл.8, с.250/: Резец 2140-ОО29ТЗОК4 ГОСТ 18882-73..

2. Назначаем реями резания статистическим методом (по нормативам /15/).

2.1. Глубина резания при снятии припуска за один рабочий ход

![]()

2.2. Назначаем подачу (по карте 3. с.39). Для параметра шероховатости поверхности Rа=1,6 мкм (старое обозначение v6) при обработке стали твердосплавным резцом с радиусом при вершине

r=1 мм. если принять для окончательной обработки предположительно V>100 м/мин, рекомендуется S0=0.20...0,25 мм/об. Для выданных/ условий обработки приведенный в карте поправочный коэффициент на подачу не учитывается (вводится лишь при обработке жаропрочных сталей и сплавов).

Корректируем подачу по данным станка S0=0,25 мм/об(см. прил.20 метод. указаний). . I

Примечание. Проверку подачи по лимитирующим факторам .при окончательной обработке не выполняют.

2.3. Назначаем период стойкости резца Т = 60 мин (см.таблицу на с.31, где для Т=60 мин поправочный коэффициент на скорость Ктv=1).

2.4. Определяем скорость главного движения резания (м/мин),допускаемую режущими свойствами резца (по карте 6, с.46-47). Для Gв=560...620 МПа (56...62 кгс/мм2) t до 1,4мм, S0 до 0,25 мм/об и угла φ=60° при растачивании Vтабл=218 м/мин. Учитываем поправочные коэффициенты на скорость (там же): Kuv=1,4, так как используется твердый сплав ТЗОК4; Кпv=I, так как поверхность заготовки без корки;

Vp=Vтабл*Kuv*Kпv=218*1.14*1=305 м/мин (~5.1 м/с).

2.5. Частота вращения шпинделя, соответствующая найденной скорости главного движений резания:

![]()

Корректируем частоту вращения по паспортным данным станка. (см. прил.21 метод. указаний) и устанавливаем действительную частоту вращения nn.=1600 мин-1

2.6. Действительная скорость главного движения резания

2.7. Определяем мощность (кВт), затрачиваемую на резание (по карте 7,с.48). Для Gв=580 МПа t до 2 мм, S0 до 0,25 мм/об и V=276,5 м/мин Nтабл=2,7 кВт (найдено интерполированием значений Nтабл=2.4 кВт при V=245 м/мин и Nтабл=2,9 кВт при V=300 м/мин). Для заданных условий обработки приведенный в карте поправочный коэффициент на мощность KN=1 так как у принятого резца γ=+15°(см. по графе карты γ=+10°) и φ=60°. Следовательно, Nрез=Nтабл*KN=2,7*1=2,7 кВт.

2.8. Проверяем, достаточна ли мощность привода станка. У станка -16Б16П Nmin=Nдв*n=6,3*0,7 = 4,4 кВт. Необходимо, чтобы Nрез≤ Nmin; 2,7<4,4, т.е обработка возможна.

3![]() ,

Основное

время

,

Основное

время

где i=1. Длина рабочего хода резца L=l+y1+y2 мм. Врезание y1=t*ctgφ=1*ctg60°=1*0.58≈0,6 мм. Перебег у2. принимаем равным 2 мм; L=85+0,6+2 = 87,6 мм.

![]()

Пример 8. На круглошлифовальном станке 3M131 методом продольной подачи напроход шлифуется участок вала диаметром (мм)

d= 40 h6 (-0,016) и длиной l1=210 мм; длина вала l=260 ми. Параметр шероховатости обработанной поверхности Rа = 0,8 мкм. Припуск на сторону Z=0,2 мм. Материал заготовки т сталь 40Х закаленная твердостью 5ЗНRСэ. Способ крепления заготовки -в центрах. Необходимо выбрать шлифовальный круг; назначить режим . резания; определить основное время.

. Решение (по справочникам).

• I. Выбираем шлифовальный круг. Устанавливаем характеристику круга. Для круглого наружного шлифования с продольной подачей, параметра шероховатости"поверхности Rа =0,8 мкм, конструкционной закаленной стали с HRCЭ>50 рекомендуется характеристика: 24А40НСМ25К8 (/9, гл.14, табл.1,2,3,4,5,6, с.698...709/ или /14, гл.10, табл.1,2,3,8, С.378...388/).

В качестве -материала абразивных: зерен принимаем белил электрокорунд 24А по /9, табл.1, с.698/, Выбор этой марки обусловлен высокой твердостью шлифуемой заготовки и требованиями, предъявляемыми к точности обработки и шероховатостью поверхности. В характеристике приняты: зернистость 40, твердость СМ2, связка керамическая (КА).

Выбираем тип круга. На круглошлифовальных станках .применяют обычно круги ПП и ПВД. Принимаем тип ПВД (плоский с двусторонней выточкой).обеспечивающий удобное и надежное крепление круга на шпинделе шлифовальной бабки. Принимаем класс круга А и .допустимую окружную скорость круга 35 м/с.

Размеры нового круга по паспортным данным станка ЗМI3I (см. прил.21 метод .указаний): наружный диаметр Dk= 600 мм, ширина круга (или высота) Вк= 63 мм; диаметр отверстие d=127мм.

Маркировка полной характеристики крута: ПВД 600x63x127 24АНСN25К8 35 м/с А I кл, ГОСТ 2424-83 (см./9, с.706/). . .-

2. Назначаем режим резания по справочникам /8/. /19/, /21/.

2.1.Скорость главного движения резания (шлифовального круга) Vk=30...35 м/с (см./19,табл.55,с.301/ или /9,табл.10, с,725/ /21,табл.69,0.465/). По паспортным данным станка ЗМ131 у нового круга Dk=600 мм; nk= 1112 мин-1.

![]() Тогда

Тогда

т.е. в пределах рекомендуемого диапазона.'

2.2.Окружная скорость заготовки Vз Vз=15…55/мин (см./19,табл.55,с.301/). Принимаем среднее значение 35 м/мин .

( ~ 0,58 м/с).

2.3. Частота вращения заготовки, соответствующая примятой скорости движения окружной подачи{

![]()

Найденное значение nз= 280 мин-1 может быть установлено на станке ЗМ131, имеющем бесступенчатое регулирование частоты. вращения заготовки в пределах 40 - 400 мин-1.

2.4. Глубина шлифования t. t= 0,005...0,015 мм (см./19, табл.55, с.301/). Учитывая высокие требования, предъявляемые к точности обработки (поле допуска h6) и шероховатости поверхности Rа=0,8 мкм, принимаем t= 0,005 мм. Так как на станке ЗМ131 глубины шлифования (поперечные подачи) регулируются бесступенчато в пределах: 0.002 - 0,1 мм, те принимаем

t= 0,005 мм.

2.5. Продольная подола на оборот заготовки S0=Sз*Bk Для окончательного шлифования в справочниках рекомендуется

Sз=0,2....0,4; принимаем Sз=0,3 мм/об. Тогда,S0=0.3*63=18,9 мм/об.

2![]() .6. Скорость

движения продольной подачи (скорость

продольного хода стола)

.6. Скорость

движения продольной подачи (скорость

продольного хода стола)

На используемом станке предусмотрено бесступенчатое регулирование скорости продольного хода стола в пределах 0,05-5 м/мин, поэтому принимаем VSпод=5 м/мин (~0,083 м/с).

2![]() .7. Мощность,

затрачиваемая на резание:

.7. Мощность,

затрачиваемая на резание:

Выписываем из справочника /19, табл.56, с.303/ или /21,табл. 70, с.480/, /II,табл.14.41,с.68...69/'коэффициент и показатели степеней формулы для круглого наружного шлифования с поперечной подачей на каждый ход стола, обработки стали, зернистости круга 40, твердости СМ2 (находится в .диапазоне СМ1-С1):СN- 2,65;r= 0,5; x=0,5; y=0,55; q= 0. Тогда Nрез=2.65*35°,5* 0,0050,5*18,90,55=2,65*5,92*0,07*5.05 =5,5 кВт.

3.8. Проверяем, достаточна ли мощность двигателя шлифовальной бабки. У станка ЗМ131 Nшп=Nдв.n=7,5*0,8=6 кВт, Nрез≤Nшп; (5,5<6,0) ,т.е. обработка возможна. Если при расчете получится перегрузка станка по мощности, можно снизить мощность резания Nhtp путем соответствующего уменьшений величины Vз в пределах диапазона, рекомендуемого справочником / 21 / или /19 /.

3. Нормирование технологического процесса

3![]() .1.

Основное время

.1.

Основное время

где L- длина хода стола, мм, при перебеге круга на каждую сторону, равном 0,5 Вк, L=l1=210 мм; z- припуск на сторону, по условию z=0,2 мм; n0 S0 t определены в ходе решения примера; К-коэффициент точности, учитывающий время на "выхаживание", т.е. шлифование без поперечной подачи (осуществляется на заключительном этапе операции для достижения требуемых точности обработки и шероховатости обработанной поверхности) при предварительном шлифовании К≈1,2, а при окончательном К≈0,14; принимаем К=1.4.

Т![]() огда

огда

3.2. Вспомогательное время

![]()

Значения Тус и Туп определяем по прил.23 и 24 метод-указаний или /11, табл.15.9...5.II, с.78...80/.

Тус=0,4 мин; Tyn=1.0 мин. Тв=0,4+1,0=1,4 мин.

Дополнительное время.: определяем в долях от операционного времени'

![]()

Для шлифовальных станков К=0,09.

Тдоп=0,09*(0,22+1,4)=0.1818 мин.

Пример9. Разработать зубообрабатывающую операцию для детали, представленной на рис.4.

Порядок выполнения работы.

1. Анализ исходных: данных с целью уяснения всех сведений об обрабатываемом зубчатом колесе, параметров зубчатого зацепления, данных: об исходной заготовке, о типе производства.

Данные о детали (см.рис.4). Деталь- зубчатое колесо, цилиндрическое с наружными прямыми зубьями, одновенцовое, с центральным сквозным круглым отверстием и без ступицы (колесо дискового типа). Основные параметры колеса: dнаp=96 мм, в=35 мм, модуль mN=2 мм, число зубьев z=46, угол наклона зубьев β=0°,. нормальный исходный контур по СТСЭВ 300-76 коэффициент смещения х0=0; степень точности 8В по ГОСТ 1643-81 материал-сталь 45 ГОСТ 1050-74Х, твердость НВ ≤225, масса детали - 1,47 кг.

2. Данные

о заготовке. Исходной заготовкой является

стальной горячекатаный круглый прокат

по ГОСТ 2590-71*

обычной (В) точности,

![]() мм.

порезанный на штучные заготовки.

мм.

порезанный на штучные заготовки.

Рис.4. Эскиз зубчатого колеса ( к примеру 9 )

Заготовка была подвергнута до зубонарезания механической обработке, в результате которой она приобрела форму и размеры детали, но без зубьев.

Общесоюзных норм точности на элементы заготовок для зубчатых колес нет, так как требования к их точности зависят от принятого технологического процесса механической обработки зубьев, способов их измерения, технологических и измерительных баз (отверстии и торец зубчатого колеса, а для контрольных измерений - наружный диаметр зубчатого колеса}. При 8-й степени точности диаметр отверстия должен быть с допуском по Н7, диаметр наружной поверхности по h8 а если эта поверхность служит измерительной базой при контроле зубьев, то радиальное биение наружного цилиндра ( Тнц ) и торцовое биение опорного торца ( Тδm) устанавливают по формуле Тδm*0,025d+15 мкм, где d соответствующий диаметр. В нашем случае Тδm= 0,025*80+15=2+15=17 мкм.

Тнц=0,025*96+15=2,4+15=17,4≈17 мкм.

Размеры подобраны так, чтобы заготовок можно было использовать в работе многократно. Так, следующей группе у заготовки нужно срезать зубья до Ø86 мм и нарезать на ней 41 зуб и т.д.

2. Производство - мелкосерийное п=100 шт.

3. Технологический анализ зубчатого колеса. Степень точности зубчатого колеса 8В означает, что все нормы точности (кинематическая, плавности работы и контакта зубьев)8-й колес, работающих при окружной скорости до 6 м/с, КПД такой передачи не ниже 0,965. Колеса такой точности образуются степени, вид допуска по боковому зазору и.вид сопряжений "В" / 7/.

8-ю степень точности (средняя точность) применяют для прямозубых нарезанием методом обкатки (или методом копирования инструментом, профилированным в соответствии с z колеса). Окончательно; обработки зубьев шлифованием не требуется, но при надобности их :нужно отделывать или притирать.

Шероховатость рабочей поверхности зубьев Rа=5 мкм (Rz=20 мкм). Такие колеса применяют в неответственных передачах автомобилей, тракторов, редукторов, крановых механизмов к сельхозмашин.

Для контроля при зубонарезании нужны данные размеров зуба по . постоянной хорде. Для некоррегированных колес при ιзац=20°, при коэффициенте смещения х=0 и при т =2 мм постоянная хорда Sc=2,774 мм; а высота постоянной хорды hc=1,495 мм. По этим данным настраивают штангонзубомер.

Длину общей нормали контролируют, используя специальные зубомерные микрометры и индикаторные нормалемеры Для контроля колес грубых степеней точности, а также в процессе ремонта при дефектации можно применять штангенциркули с точностью отсчета 0,05 км.

Для контроля длины общей нормали общем примере, штангенциркуль ШЦ-II настраивают на размер, длинны общей нормали, величину которой принимают по справочнику /7, табл.5.30. с. 360/. При z=46, m=2 мм и при z1=5, W2=2W1=2 *13,92882=27,85764 мм. Наименьшее отклонение средней длины общей нормали EWm5 и допуск TWm по/7,табл.5.20.5.21, с.342....345/.

Материал детали сталь 45 обладает хорошей обрабатываемостью резанием и при нарезании зубьев затруднений не вызывает. Твердость материала 225 НВ допускает резание всеми видами лезвийных инструментов и абразивными инструментами.

4. Проектирование зубообразующей операции. Исходя из соображений, изложенных выше, в качестве зубообразующего выбирают метод обкатки с использованием широко распространенного зубофрезерного или зубодолбежного станка. Для прямозубых колес небольшого модуля лучше применить метод зубодалбления, который и по качеству нарезания зубьев, и по производительности дает более- высокие результаты,

5. Наименование и содержание операции. Операция зубодолбежная. Содержание операции по переходам:

переход I - установить заготовку и закрепить;

переход 2 - долбить зубья по целому окончательно;

переход 3 - снять заготовку;

переход 4 - контроль работы;

переход 5 - уложить деталь в тару. •

6. Выбор технологического оснащения. Выбираем широко распространенный современный зубодолбежный станок модели 5120. Техническая характеристика станка приведена в прил. 21 метод. указаний.

В качестве приспособления для установки и закрепления заготовки использует оправку с конусным хвостовиком. Закрепляют заготовку на оправке с помощью гайки.

Вспомогательный инструмент для установки и закрепления режущего инструмента не требуется, так как .зуборезный долбяк установлен непосредственно на штоссель (шпиндель) станка.

В качестве режущего инструмента используем стандартна дисковый долбяк прямозубый чистовой по ГОСТ 9323-79: Долбяк 2530-0208В ГОСТ-9323-79* Диаметр долбяка: модуль mg=2 мм, число зубьев zg= 50; диаметр делительной окружности d0=100 мм; диаметр окружности выступов Dl=106,60 мм; хорда постоянная S=3,99 мм; высота хорды постоянной h=3,66 мм; передний угол γ=5°; материал - быстрорежущая сталь Р18. В качестве измерительного инструмента могут быть использованы штангензубомер или шаговая скоба размером W2=27,857 мм

7. Назначение режима резания (по нормативам /16/ и справочкам /9, гл.13, табл.15...19, с.678...679/11,с.39...49/)

7.1 Определение радиального припуска на сторону (z). Так как нарезание зубьев ведется по целому, то Z=2,2m=2,2*2=4,4мм.

7.2. Принимаем, что нарезание зубьев осуществляется за один обкат ( i=I).

7.3. Устанавливаем длину рабочего хода долбяка

Lp.x =lg+l1+l2 в общем случае lg=35 мм; l1+l2=8 мм (см./16/) Lpx=34+8=43 мм

7.4. Выбор круговой подачи для случая нарезания зуба окончательно по сплошному материалу Sкр=0,25...0,30 мм/дв.ход. Выбираем Sкр=0,3 мм/ дв. ход, так как zg>25 зубьев; KMs=0,9; Sкр.p=0,29 мм/дв. ход; Sn=0,29 мм/дв. ход; Пересчета не требуется, так как Dдолб=107,31 мм ≈III мм.

7:5. Выбор радиальной подачи (подачи при врезании) Sрад=(0,1...0,3) Sкр; Sрад=0,2*0,29=0,058 мм/дв. ход. Принимаем имеющуюся станка по паспорту

Sрадn=Sрад*nштn/132=0.057*310/132=0.136 мм/дв. ход .

7.6. Скорость резания V=35,6 м/мин. KMv=0,8;

Vp=35,6*0,8 - 28,48 м/мин.

7.7. Частота движения штосселя (шпинделя) с долбяком

Hp=1000*Vp/(2Lp.x)=1000*28.48/(2*43)=331,2 дв.ход/мин. Принимаем по паспорту станка nn=310 дв. ход/мин;

Vn=2nn*Lpx/2*310*43/1000=26,6 м/мин.

8. Техническое нормирования (по нормативам /33/,/35/,справочникам /З.прил.5, С.197...207/,/II,табл.15.3,15.4,15.11.с.70...79/.

8.1. Основное (технологическое) время определяем по формуле

Вспомогательное время на операцию 0,46 Вспомогательное время на измерение зуба и контроль шероховатости 0,6+0,2=0,8 мин; Tв.об=1,26 мин.

Оперативное время Топ=3,462+1,26=4,722 мин.

Время на обслуживание рабочего места Тоб=0,01а об*Топ=0,01*4*4,722=0,189 мин.

Время на отдых и личные потребности

Тl=0,01βe*Ton=0.01*4*4,722=0,189 мин.

Штучное время Тшт=4,722+0,189+0,189=5,1 мин.

Подготовительно-заключительное время Тn.з=24+2,5 = 33,5 мин.

На одну деталь Тп.з.шт=33,5/100=0,335 мин.

Штучно-калькуляционное время Тш.к=5,1+0,335=5,435 мин.

Выводы и предложения. Так как трудоемкость операции Тщк=5,44 мин велика, причем Тв=23,2%, а Т0=63,6%, то следует искать способы повышения производительности труда, которые могут заключаться в следующем: переход на многостаночное обслуживание; установление в приспособлении не по одной, а по 2-3 заготовки, на станке с большим ходом долбяка; применение автоматических манипуляторов-роботов - для' установки и снятия заготовок и др.

II р и м. е р 10. Разработать фрезерную операцию на изготовление шлицев -на валу (в условиях ремонтной мастерской).

I, Анализ исходных данных. Деталь - вал муфты сцепления трактора. Длина вала 185 мм, длина участка с прямобочными шлицами 62 мм. Центрирование по наружному диаметру D. Основные размеры (z*d*D*в); (D -8*32*36*6 по ГОСТ 1139-80. Материал детали - сталь 40 ГОСТ 1050-74*,. Gв=570 МПа, твердость - 225 НВ. Масса - 3,120 кг. Количество деталей в партии - I шт.

Исходная заготовка- .вал муфты сцепления с наношенными шлицами после их наплавки и чистовой обточки.

В качестве -технологических баз используются поверхности центровых отверстий; Тип производства - единичный.

2. Проектирование фрезерной операции

2.1.Наименование и содержание;. горизонтально-фрезерная; фрезеровать шлицы прямобочного профиля. Устанавливаем технологическую последовательности обработки деталей на горизонтально-фрезерном станке 6Н82Г.

Переход I, Установить вал в центрах делительной головки станка и фрезеровать шлицы до толщины на полную длину 62 мм и высоту 7,,4 мм (двумя фрезами).

Переход I Фрезеровать гребешки во впадинах между шлицами на глубину 3 мм и длину 62 мм.

2.2.Выбор типа и модели станка. Для обработки шлицев относительно небольшого вала пригодны станки консольного типа. Например, моделей 6Р82Г, 6Р81, бН82, 6М82. Работа должна быть произведена на станке 6Н82 .

Основные технические характеристики станка 6Н82Г /3,табл.4.36, с.189...190/.

Рабочая поверхность стола. 320*1250 мм. Частоты вращения шпинделя, мин-1; 31,5;. 40; 63; 60; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1500,

Продольные и поперечный подачи стола, мм/мин: 25; 31,5; 40; 50; 63; 80; 80; 100; 125; 180; 200; 250;315; 400; 500; 630; 800; 1000; 1250.

Вертикальные подачи стола, м/мин; 8,3; 10,5; 13,3; 16,6; 21; 26,6; 33,3; 41,6; 53,3; 66,6; 83,3; 105; 133,3; 166,6; 210; 266,6 333,3; 416,6.

Мощность электродвигателя главного движения 7,5 кВт. КПД станка n=75-80%. Габариты станка, мм 2305*1950. Категория ремонтной сложности 23. Цена станка 2850 руб.

2.3. Выбор технологической оснастки. Для деления детали на требуемое число шлицев принята универсальная делительная головка . УДГ-160.

Характеристика делительной головки: высота центров 160 мм; конус в шпинделе бабки Морзе №5; наибольший угол попорота шпинделя в вертикальной плоскости в град. +90...-10°, диаметр. отверстия шпинделя 38,2 мм; передаточное отношение червячной пары I: 40; число отверстия в диске на первой стороне 24; 25; 28; 30; 34; 37; 38; 39; 41; 42; 43; на второй стороне 46; 47; 49; 51; 5З; 54; 57; 58; 62; 66; цена деления на диске непосредственного деления I град; числа зубьев сменных колес 25; 30; 35; 40; 50; 55; 60; 70; 80; 100. Габаритные размеры основании головки В*L но более 220*160 мм. Масса головки 40 кг.

Вспомогательный инструмент -оправка для фрезы, из имеющихся в наборе станка.

Режущий инструмент - фреза дисковая прорезная (шлицевая) из быстрорежущей стали по ГОСТ-2679-73. Наружный диаметр Dфр=80мм. размер присоединительной части инструмента d=22 мм; ширина В=6 мм. (число зубьев z=18/19, гл.3, табл.86,-

с. 182...183/.

Обозначение; фреза 2240 - 0395 ГОСТ 2679-73. Геометрические элементы фрезы /9, гл.10, табл.4, 5, 6, с.561...564/: γ=10°; ln=30°; φ1=1°

Контрольно-измерительный инструмент - штангенциркуль ШЦ1, ШЦП по ГОСТ 160-80: микрометр гладкий МК-50; новые сопрягаемые детали (шлицевые втулки) или калибры для комплексного или поэлементного контроля шлицевых поверхностей

3. Назначение режимов резания и техническое нормирование отдельных переходов.

.Решение (по книге / 24 / ).

Переход I.

3.1. Режим резания. Глубину устанавливаем равной высоте шлицев t= 7,4 мм. Количество шлицев равно 8; следовательно i=8 (обработка двумя, фрезами) с наружным диаметром Dфр=80 мм . и числом зубьев z=18 мм.

Выбор подачи из табл.114 (с.145) по выбранной фрезе и глубине резания до 10 мм выбираем подачу Sо=0,54 мм/об.

Выбор скорости- резания. Из табл.116 (с.147) по глубине фрезерования до 10 мм, диаметру фрезы 80 мм и подаче 0,54 ми/об выбираем скорость резания V=48 м/мин и частоту вращения фрезы nфр=204 мин-1

Обрабатываемой стали 40 соответствует временное сопротивление 570 МПа-а табличные данные даны для обработки конструкционной углеродистой стали Gв=650 МПа, К тому же обработку ведем после обточки наплавленной поверхности.

Вводим поправочные коэффициенты на изменение условий резания. По табл. 109(с. 142) поправочный коэффициент будет равен Км=1,2 при обработке стали -с пределом прочности Gв=570 МПа. Так как наплавленная поверхность имеет шлаковые включения, вводим из табл. II2 (с.144) коэффициент, зависящий от характера заготовки Кх=0,7

nр=204*1,2*0,7=171 мин-1. По паспорту станка nn=160миy-1. Скорость не корректируем, так как в формулу расчета основного •времени входит число оборотов.

3.2. Расчет норм времени.

Рассчитываем основное время 'То1,. Определяем длину фрезеруемой поверхности с учетом врезания l1 и перебега l2. По табл.120(с.153) перебег. фрезы диаметром 80мм составляет l2=2,5 мм, .а врезание при глубине резания до 8 мм l1=23,2 мм; тогда:

L1=62+23,2+2,5=87,7 мм.

![]()

Определяем вспомогательное время. Из табл.122 (с.155) выбираем величину вспомогательного времени на установку и снятие детали при фрезеровании в .центрах с делительной головкой и массой детали до 5 кг Тус=0,6 мин.

Вспомогательное время, связанное с проходом, определяем по табл. 123 (с.155). При фрезеровании пазов с одной пробной стружкой

T`в=1,0 мин (на первый проход) и Tв``=0,4*7=2,8 мм (на последующие проходы).

Полное вспомогательное время на первый переход:

Tв1=0,6+I+2,8=4,4 мин.

Переход 2.

3.3.Назначаем режим резания. Глубину резания принимаем равной 3 мм. Из табл.114, с.145 по диаметру фрезы 80 мм, числу зубьев z=18 и глубине резания до 5 мм назначаем подачу SО=0,54 мм/об, то есть практически оставляем подачу первого перехода.

По табл.116, с.147 по глубине резания до .5 мм, диаметру фрезы 80 мм и подаче 0,54 мм/об находим частоту вращения фрезы nфр=250 мин-1. Вводим поправочные коэффициенты на измененные условия резания. Тогда np=250*1,2*0,9=27 мин-1.

3.4.Расчет норм времени на переход 2. Рассчитываем основное время Т02,. Определяем длину фрезеруемой поверхности L2с учетом врезания и перебеге. При глубине фрезерования t=3 мм и диаметре фрезы 80 мм врезание равно l1=14,7 мм, а перебег l2=2,5 мм.

Тогда l2=62+14,7+2,5=79,2 мм.

![]()

Определяем вспомогательное время. Находим по табл.123 (с.155) вспомогательное время, cвязанное с проходом, на первый переход с одной пробной стружкой Тв``=0,8 мин, а на последующие проходы Тв``=0,4*7=2,8 мин.

•Полное вспомогательное время на переход 2 составляем Тв2=0,8+2,8=3,6 мин.

3.5.Определение норм времени на операцию. Основное время на операцию То=7,5+4,34=11,84 мин. Вспомогательное время на операцию Тв=4,4+3,6=8,0 мин.

Оперативное время Тоn=11,84+8,0=19,84 мин.

Дополнительное время

![]()

где K - процентное отношение Tgon к Ton берется из табл. 14 (с.43).

Tgon=19,84*0,07=1,39 мин.

Из табл.124 (с.165) подготовительно-заключительное время при обработкам центрах с делительной головкой равно 19 мин, к нему добавляется время на установку фрезы 2 мин, тогда

Tn.з=19+2 = 21 мин.

Штучно-калькуляционное время (или норма времени)

![]()

4. Технологическая документация на операцию составляются операционная нарта по ГОСТ 3.1404 и карта эскизов.

3. оформление • домашнего задания.

Результаты проектирования оформляются в пояснительной записке (ПЗ).и на .технологических картах соответствующих форм с необходимыми четкими обоснованиями, расчетами и в полном соответствии с-требованиями ЕСКД и ЕСТД. Комплект технологической документации подшивается .к ПЗ в виде приложения.