Учебники, ГОСТы и пр. / Размеры на чертежах - Мочалов Мальцев

.pdf

90

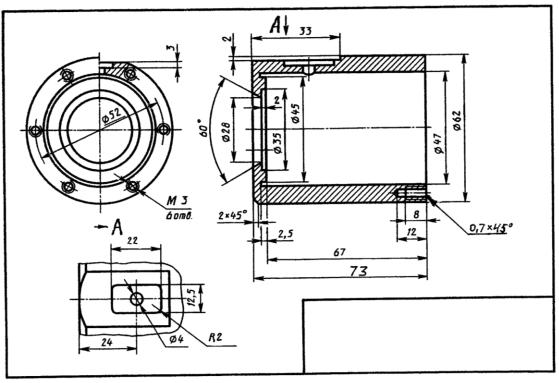

Рис. 99. Изображение на чертеже детали «корпус», ограниченной цилиндрическими и коническими (фаска) поверхностями, на трех плоскостях проекций (полный фронтальный разрез, вид справа с местным разрезом и местный вид — часть вида сверху). Ось симметрии, вращения расположена параллельно основной надписи чертежа

Количество изображений определяется степенью сложности формы детали и количеством размеров, которые необходимо нанести на чертеже.

Внешняя форма детали в большинстве определяется основными изображениями (видами), которые располагаются в проекционной связи.

Форма внутреннего строения и конструктивных элементов детали определяется разрезами, местными видами, выносными элементами.

Рекомендации по выбору главного изображения и количества изображений на чертежах и эскизах деталей в зависимости от их конструктивных и технологических особенностей устанавливаются практикой конструирования.

В зависимости от количества необходимых основных изображений детали могут быть условно разделены на следующие группы.

А. Детали, требующие одного изображения. Это детали, огра-

ниченные поверхностями вращения, плоские детали, детали из сортовых материалов со сложным профилем при условии применения стандартных знаков (см. рис. 20, 66, 89 — 92).

Для деталей типа вращения достаточно одного изображения на плоскости проекций, параллельной оси вращения детали (см. рис. 89 — 92), — вида (см. рис. 90), разреза (см. рис. 19, 27, 91) с указанием знаков диаметра « » перед размерными числами или диаметра, знаков цилиндрической резьбы «М, Tr, S, G» — перед размерными числами резьбы (см. рис. 92).

Б. Детали, требующие двух изображений. Детали, ограничен-

ные поверхностями вращения и ограненные плоскостями, параллельными оси вращения (см. рис. 19, 21, 28, 29, 93 — 97). Второе изображение (вид слева, вынесенное сечение, см. рис. 93) позволяет выявить сложную форму ограненной части детали (см. рис. 19, 21, 28, 29, 93 — 97), например штуцер, ниппель, гайки накидные и т.д., фланцы с отверстиями разного размера и т.д.

Для деталей типа тел вращения с различными конструктивными элементами (отверстиями, пазами, срезами и т.д.) главное изображение дополняют одним или несколькими видами, разрезами, сечениями, выносными элементами, которые выявляют форму и величину этих элементов (см. рис. 21, 28, 29, 89 — 97).

91

В. Детали, требующие трех и более изображений. Такими де-

талями сборочных единиц являются корпуса, крышки и другие детали сложной формы, конфигурации с развитой внешней и внутренней структурой поверхностей (см. рис. 22, 97 — 99).

Изображения корпуса на чертеже (см. рис. 99) представлены на трех плоскостях проекций. На фронтальной плоскости проекций дан вид спереди с местным разрезом, на профильной плоскости показан полный профильный продольный разрез вдоль оси симметрии и дополнительно местный вид А части детали на горизонтальной плоскости проекций для выявления формы отверстия — паза прямоугольной формы.

Сложный профиль кронштейна (см. рис. 22) требует его изображения на пяти плоскостях проекций для полного выявления формы изделия и его элементов. Главное изображение — фронтальный разрез вдоль плоскости симметрии детали — наиболее полно выявляет ее внутреннюю форму. Фронтальный полный продольный разрез детали дополняют видом сверху, половинами вида слева с местными разрезами и соединенная с ним половина профильного поперечного разреза, которые дают достаточно полное представление о форме детали. Вид снизу уточняет конфигурацию полости в продолговатой части детали. На виде справа показана кольцевая форма выступа на правом конце детали.

Г. Выбор масштаба. Правильный выбор стандартного масштаба изображения детали на чертеже (для эскиза детали — глазомерного) должен обеспечить ясность всех изображений и элементов детали, полей чертежа около изображений для нанесения размеров, надписей.

Д. Выбор формата. Формат чертежа или эскиза выбирают в зависимости от сложности и величины детали, количества необходимых изображений с учетом как возможного увеличения изображения по сравнению с натурой для сложных и мелких, так и уменьшения для простых по форме и крупных деталей.

На основе тщательного анализа формы детали, определения количества необходимых изображений и с учетом величины детали, примененного стандартного масштаба чертежа, эскиза выбирают предварительный формат чертежа детали и на нем выполняют макет, черновик чертежа, эскиза детали.

92

На предварительно выбранном формате чертежа (эскиза) чертят осевые линии, габаритные контуры всех необходимых изображений в выбранном стандартном масштабе (глазомерном для эскиза), штрихуют намеченные разрезы, отмечают поля для нанесения размеров, надписей, текста над основной надписью.

На полученном черновике чертежа анализируют четкость, полноту выявления формы изображения детали, величину полей для нанесения размеров, учитывают возможность уменьшения формата за счет применения на симметричных изображениях с простыми основными видами выполнение полезных разрезов или применения только половины симметричных изображений. При анализе черновика чертежа (эскиза) учитывают возможность изменения масштаба изображений. По результатам анализа принимают окончательное решение о выбранном формате чертежа (эскиза).

Е. Компоновка чертежа. По результатам анализа выбора формата и масштаба изображения на основе макета чертежа (эскиза) выполняют выбранное правильное компактное расположение графического (изображений) и текстового материала (технические требования, таблицы и т.д.) на листе стандартной формы, наносят основную надпись и дополнительную графу, внешнюю и внутреннюю рамки выбранного формата чертежа (эскиза) (см. рис. 21, 98, 99).

Как правило, изображение детали на чертеже располагают в центральной части и изображение занимает (25 40) % площади, поля чертежа. На выполненных изображениях наносят штриховку на разрезах и сечениях.

Ж. Нанесение параметров размеров на изображении. На изо-

бражении детали на чертеже, эскизе выбирают базы для простановки от них размеров, наносят предварительно выносные и размерные линии, стандартные знаки, надписи (без размерных чисел) в соответствии с ранее рассмотренными правилами (см. гл. 2 — 5), необходимые текстовые надписи в технических требованиях над основной надписью.

З. Определение и нанесение на изображении размерных чи-

сел. После проверки правильности выполнения изображений и нанесения размерных и выносных линий, знаков, надписей проводят измерение величины размера деталей с натуры сборочных единиц или замеряют величины размеров деталей на чертеже общего вида с учетом масштаба чертежа и наносят величину размерных чисел над проставленными ранее размерными линиями.

93

На чертеже (эскизе) детали проставляются размеры, которые исполнитель может видеть на измерительном инструменте.

Все графические изображения и текстовые материалы выполняют в тонких линиях толщиной, где S — толщина основной линии

(S/2…S/3).

И. Определение величины размеров деталей. При выполне-

нии эскизов деталей с натуры и чертежей деталей на основе чертежа общего вида определяют величину элементов изображения де-

тали (рис. 100 — 109).

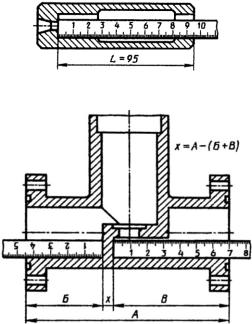

На рабочих чертежах деталей проставляют номинальные размерные числа, получаемые прямым измерением с помощью измерительной линейки размера изображения детали на чертеже общего вида, с учетом масштаба чертежа (см. рис. 100).

Рис. 100. Измерение длины L элемента детали измерительной линейкой

Рис. 101. Измерение длины элементов детали «Б» и «В» внутренних цилиндрических поверхностей и длины «А» всей детали измерительной линейкой и определение толщины внутренней стенки. Толщину стенки «х» определяют по результатам измерений трех размеров «А», «Б», «В»

94

в

а

б

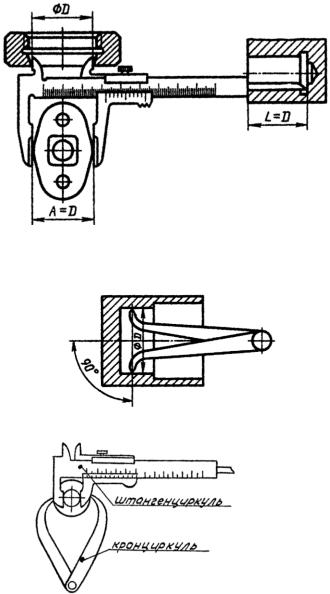

Рис. 102. Измерение внутреннего диаметра цилиндрического отверстия « D» (а), ширины фланца A = D (б) и длины цилиндрического отверстия L = D штангенциркулем (в)

Рис. 103. Измерение внутреннего диаметра отверстия детали нутромером

а

б

Рис. 104. Измерение диаметров цилиндрических наружных поверхностей штангенциркулем (а)

95

а |

б |

Рис. 105. Определение толщины стенки с помощью кронциркуля (а) и измерительной линейки (б). Размер «Б» выбирают таким, чтобы кронциркуль, не раздвигая измерительных ножек, можно было отвести из внутренней цилиндрической поверхности. Толщину стенки определяют по результатам двух измерений: а — размера «А» при измерении на детале; б — размера «Б» при измерении по линейке

Рис. 106. Измерение углов с помощью угломера. В наклонное отверстие введен гладкий стержень

Рис. 107. Определение положения центра отверстия в патрубке корпуса от базы — плоскости основания. Положение центра отверстия определяют по результатам двух измерений: а — размера l при измерении на детале; б — размера диаметра отверстия « Б» по измерению штангенциркулем на детале

96

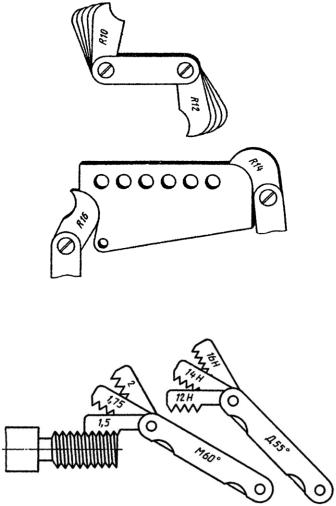

Рис. 108. Радиусомер для измерения радиусов скругления (а) и подбор пластин радиусомера к измеряемому наружному или внутреннему радиусу скругления (б)

Рис. 109. Определение профиля стандартной резьбы с помощью резьбомеров: 1) для метрической резьбы с клеймом «М60 » и размером шага в миллиметрах на каждой пластине; 2) для дюймовой и трубной резьб с клеймом «Д55 » и указанием числа ниток на дюйм на каждой пластине

При измерениях размеров элементов деталей с натуры тщательно следят за числовыми значениями номинальных размеров со-

97

пряженных поверхностей двух смежных деталей. Их числовые значения должны быть одинаковыми.

Для определения линейных размеров детали при выполнении эскизов с натуры используют простейшие измерительные инструменты — измерительную линейку (см. рис. 100, 101), кронциркуль (для измерения наружных размеров, см. рис. 104, 105), нутромер (для измерения внутренних размеров, рис. 103). С их помощью размеры измеряют с погрешностью 1…0,5 мм.

Более точно (с погрешностью 0,05…0,1 мм) измеряют размеры с помощью штангенциркуля (см. рис. 101, 102).

Углы измеряют угломером с точностью до 10 (см. рис. 106). Сочетание применения измерительных инструментов позволяет

определять толщину внутренних стенок (см. рис. 101, 105), положение центра отверстий на боковом патрубке корпуса (см. рис. 107) и решать другие измерительные задачи при измерении размеров деталей.

Радиусы закруглений гантелей (плавный переход одной поверхности к другой по третьей кривой поверхности с заданным радиусом скругления) определяют радиусомером (см. рис. 108), в котором имеется набор шаблонов разного радиуса скругления (внешнего и внутреннего, см. рис. 108, б).

При измерении параметров поверхностей, радиус кривизны которых больше, чем имеется в радиусомерах, деталь прикладывают к листу бумаги и обводят кривую поверхность на листе бумаги карандашом. Центр дуги окружности кривой поверхности определяют путем проведения перпендикуляров к серединам произвольно взятых хорд до пересечения в точке, центре дуги окружности.

Определение параметров стандартных резьб производят с помощью штангельциркуля (определение диаметра резьбы) и резьбомеров (см. рис. 109). Резьбомеры представляют собой набор шаблонов (тонких стальных пластинок), измерительная часть которых соответствует профилю стандартной резьбы (см. рис. 109).

Резьбомеры бывают двух типов: для метрической резьбы с клеймом М60 и размером шага в миллиметрах на каждой пластине и для дюймовой и трубной резьб с клеймом Д55 и указанием числа ниток, на дюйм на каждой пластине (1 дюйм = 25,4 мм).

98

Для измерения шага резьбы на детали резьбомером подбирают шаблон-пластинку, зубцы которой совпадают со впадинами измеряемой резьбы [6,10]. Затем читают указанный на пластине шаг (или число ниток на дюйм). Наружный диаметр стержня (или внутренний диаметр в отверстии) измеряют штангенциркулем [8, 9].

Определив размер и шаг (или число ниток на дюйм), устанавливают тип и размер резьбы по таблицам стандартных резьб (см.

прил. П.3) [7 — 9, 13 — 15].

Некоторые стандартные резьбы на элементах детали имеют технологические элементы, которые связаны с необходимостью выхода резьбообразующего инструмента: сбег, недорез, проточка, фаска, которые необходимо изобразить на чертеже детали и проставить их размеры (см. рис. 69 — 83, разд. 5.1).

Проточки и фаски изображают на чертеже только на плоскостях проекций, параллельных оси симметрии, вращения резьбы.

Размеры технологических параметров резьбы (проточка, фаска, сбег, недорез) стандартизированы (см. прил. П.3) [7 — 9, 13 — 15].

К. После проверки выполненного в тонких линиях чертежа (эскиза) детали и разрешения преподавателя к обводке чертежа выполняют обводку изображений на чертежах (эскизах) линиями стандартной толщины (толщины основной линии контура изображения S = 0,8 1 мм, остальные линии толщиной S1 = S/2 S/3).

6.2. Примеры нанесения размеров

ивыполнения чертежа детали

Всоответствии с рекомендациями последовательности составления чертежа или эскиза и нанесения размеров на изображении детали (см. разд. 6.1, анализ и выявление формы поверхностей, ограничивающих деталь, выбор главного изображения, количеств изображений, баз для простановки размеров, их измерение и контроль при изготовлении, выбор формата, масштаба, компоновка чертежа или эскиза) рассмотрим применение, реализацию этих положений на нескольких примерах.

Еще раз отметим, что при составлении чертежа или эскиза детали на главном изображении — главном виде или фронтальном

99