Пипииэ. Цалков Никита

.docxМинистерство образования Республики Беларусь

Учреждение образования

«БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ»

Специальность ПиППУЭС

КОНТРОЛЬНАЯ РАБОТА

По дисциплине : Проектирование и производство изделий интегральной электроники

Выполнил:

Студент-заочник 5 курса

Группы № 990241

Цалков Никита Русланович

Минск, 2024

Оглавление

Технология корпусной герметизации ИС 3

Маршрутный процесс формирования транзистора с изоляцией коллекторной диффузией: 8

Список используемой литературы 17

Технология корпусной герметизации ИС

Корпуса предназначены для защиты элементов и компонентов ИС от климатических (влага, газы) и механических воздействий и светового облучения. Корпус обеспечивает эффективный отвод тепла от тепловыделяющих элементов и компонентов микросхемы. Металлический корпус осуществляет также экранирование от воздействия электростатических, а в некоторых случаях и магнитных полей. Корпус имеет выводы, с помощью которых микросхему монтируют на печатную плату. Контактные площадки платы ИС электрически соединены с выводами корпуса.

В зависимости от материалов корпуса делятся на следующие типы: металлостеклянные, стеклянные, керамические, металлополимерные, пластмассовые, полимерные.

Рис. 1.1. Схемы конструкций корпусов микросхем: а, б, в - металлостеклянных; г - стеклянного; д - керамического; е, ж - металлополимерных; з - пластмассового; и, к - полимерных

В металлостеклянных корпусах армирование и крышку выполняют из металла, а выводы изолируют от основания стеклом

Металлокерамические корпуса состоят из керамического основания с выводами и металлической крышки. Так как из-за высокой температуры спекания керамики армировать основание металлическими выводами невозможно, их в специальной технологической рамке впаивают в него стеклом. Кроме того, к бортику керамического основания стеклом припаивают металлическую рамку, к которой сваркой или пайкой присоединяют металлическую крышку. Так как рамка и крышка должны при пайке хорошо смачиваться припоем на основе олова, их предварительно покрывают тонким слоем никеля, меди или золота. Выводы можно также присоединять к керамическому основанию с помощью проводящих паст.

Стеклянные корпуса более технологичны и состоят из стеклянного основания и металлической или стеклянной крышки. В процессе формовки основание армируют выводами и металлической рамкой, а затем спекают, в результате чего образуется металлостеклянный спай.

В керамических корпусах как крышка, так и основание выполнены из керамики. Это позволяет монтировать внешние выводы и выполнять герметизацию пайкой стеклом без рамки, что упрощает конструкцию.[3]

Во избежание термических напряжений и растрескивания, рассмотренные корпуса изготовляют из материалов, имеющих близкие по значению температурные коэффициенты линейного расширения (ТКЛР). Стекло, кроме того, в процессе сборки и герметизации приборов и ИМС не должно размягчаться при нагревании. Наиболее удачными парами материалов являются железо-никель-кобальтовый сплав 29НК (ковар) — стекло С48-2 или С49-2 (температуры размягчения 570 и 585 °С), железо-никель-медный сплав 47НД - стекло С89-8 или С90-1 (температуры размягчения 530 и 550 °С); керамика 22ХС или "Поликор" - стекло С72-4 (температура размягчения около 560 °С). При получении спаев стекло - металл металлическую поверхность предварительно оксидируют.

В пластмассовых корпусах крышки приклеивают к основаниям специальными клеями. Этот вариант герметизации применяют только при изготовлении малоответственных ИМС, так как он не обеспечивает вакуумношотную защиту.

К корпусу ИС предъявляется ряд требований, обусловленных ее назначением и электрическими параметрами, особенностями сборки как самих ИС, так и сборки ИС на печатных платах, назначением, особенностями конструкции и условиями эксплуатации аппаратуры, в которой используются ИС. К этим требованиям относятся: герметичность конструкции, высокая надежность, малые габариты, эффективный теплоотвод, малые паразитные электрические параметры выводов (активное сопротивление, индуктивность и емкость), высокая механическая прочность, простота монтажа на печатных платах, легкость съема с печатной платы при необходимости ремонта, низкая стоимость, защита от светового облучения. К корпусу могут предъявляться требования, обусловленные специфическим назначением микросхемы: электростатическое и (или) магнитное экранирование, обеспечение возможности воздействия света при обработке оптической информации или при стирании информация в программируемых (полупостоянных) запоминающих устройствах (ПП3У) ультрафиолетовым облучением и др.

Основные требования, предъявляемые к корпусу, следующие:[5]

1)механическая прочность и герметичность, обеспечивающие надежную защиту микросхемы от воздействия окружающей среды и механических повреждений.

2) высокая теплопроводность.

3) возможность надежного электрического соединения контактных площадок микросхем с выводами корпуса;

4) возможность надежного крепления микросхемы при монтаже в аппаратуре;

5)простота изготовления и герметизации;

6)низкая стоимость.

Первые два требования обычно находятся в противоречии с двумя последними: пока не разработаны простые и дешевые корпуса, способные надежно защищать схему в тяжелых условиях эксплуатации. Испытания показывают, что интенсивность отказав ИС в трудоемких и дорогостоящих керамических корпусах в 3 -10 раз ниже, чем в самых дешевых полимерных корпусах. Высокая интенсивность отказов микросхем в полимерных корпусах объясняется их низкой влагостойкостью. Молекулы воды, размеры которых порядка 3А, проникают внутрь корпуса не только по границам раздела корпус - вывод, но и через толщу полимера.

Обеспечение герметичности корпуса. Элементы и компоненты ИС, предназначенных для работы в условиях повышенной влажности и в атмосфере различных газовых сред, следует помещать в корпуса, обеспечивающие полную герметизацию. Герметичность корпуса достигается применением непроницаемых для влаги и газов материалов и вакуумплотным соединением этих материалов.

В конструкциях корпусов широко используются соединения металлов с металлами, стеклом, керамикой и полимерами, керамики с керамикой и стеклом, стекла со стеклом и др. Высокотемпературные стекла и керамику обычно соединяют с помощью промежуточного слоя легкоплавкого стекла. Определенные трудности возникают при образовании вакуумплотных соединений металлов с керамикой и стеклом. Они обусловлены различными ТКЛР и коэффициентами теплопроводности. Дело в том, что при изготовлении корпуса, сборке микросхемы, эксплуатации детали конструкции подвергаются большим перепадам температуры. Из-за разницы ТКЛР и коэффициентов теплопроводности (разная скорость нагрева деталей) в элементах конструкции возникают большие механические напряжения, приводящие к растрескиванию соединений и нарушению герметичности. Опыт показывает, что разница ТКЛР соединяемых материалов должна составлять 1•10-6°С-1. ТКЛР материалов, применяемых при изготовлении герметичных корпусов, указаны в табл. 1.

Таблица 1 Параметры материалов, применяемых для изготовления корпусов

Материал |

Состав, % |

ТКЛР, 10-6°С-1 |

Коэффициент теплопроводности, Вт/(м * °С) |

Алюминиевая керамика |

94.. .96А12О3, 6.. .4MgOn Si02 |

6,4... 7,9 |

19,6 |

Бериллиевая керамика |

97.. .99 BeO |

7,0 |

208 |

Боросиликатное стекло |

— |

4,6 |

1,1 |

Припайное стекло |

58РbO, 12Ва2О3, 20SiO2, 8ZnO, 2 - прочие окислы |

4,0... 12,0 |

— |

Ковар |

18Co,28Ni, 54Fe |

4,7...5,5 |

16,7 |

Керамвар |

25Co, 27Ni, 48Fe |

8,1 |

— |

Припой |

61 Sn, 39Pb |

21,5 |

— |

Пластмассы |

— |

20...200 |

0,3.. .2,0 |

Для согласования ТКЛР металла со стеклом или керамикой используются буферные материалы с промежуточным значением ТКЛР. В роли буфера широко применяют так называемые припайные стекла, имеющие сравнительно невысокую температуру размягчения (~500° С). При нагреве припайное стекло размягчается и омачивает соединяемые поверхности подобно тому, как припой смачивает соединяемые металлические детали. ТКЛР припайного стекла находится в пределах (4...12)-10-6 °С-1. Его величина зависит от времени и температуры термообработки в процессе соединения материалов. Это обусловлено тем, что размеры кристаллов, образующихся после расплавления стекла, зависят от температуры и длительности термообработки. Кристаллизующийся спай обеспечивает высокую механическую прочность соединяемых материалов. Допускается многократный изгиб выводов без нарушения герметизации. Возникающие на поверхности стекла микротрещины оканчиваются на гранях приповерхностных кристаллов и не распространяются в глубь спая.[1]

Для образования герметичных соединений керамики с керамикой и керамики с металлом используют также покрытые припоем слои воженного металла (серебра) в керамику. Сочетания керамики, стекла и металлов с пластмассами не обеспечивают полностью герметичных соединений вследствие большой разницы в тклр (см. табл. 1) и высокой влагопроницаемости пластмасс. Эпоксидные, фенольные и силиконовые пластмассы используются только в корпусах микросхем, предназначенных для работы в умеренных условиях (влажность <85%).

В зависимости от конструкции корпуса в практике производства находят применение следующие способы герметизации: холодная сварка давлением, электроконтактная конденсаторная сварка, пайка, заливка компаундами, склеивание, опрессовка компаундами.

В зависимости от применяемых материалов и конструктивных особенностей микросхемы используют следующие методы соединений:

1. Cварка

Холодная сварка

Электроконтактная конденсаторная сварка (ЭКС)

Аргонно-дуговая сварка

Микроплазменная сварка

Термокомпрессионная сварка

Сварка давлением с косвенным импульсным нагревом (СКИП)

Сварка сдвоенным (расщепленным) электродом

Ультразвуковая сварка

Роликовая сварка

Электроннолучевая сварка

Пайка

Пайка припоями

Пайка стеклом

Заливка

Склеивание

Опресссовка

Капсулирование

Маршрутный процесс формирования транзистора с изоляцией коллекторной диффузией:

1. Формирование партии пластин (рабочих и контрольных) 76 КДБ-0,3

2. Химобработка. Предназначена для удаления с поверхности механических и органических загрязнений. Используется перекисно-аммиачный раствор (H2O2+NH4OH+HF) при Т=75°С, t=12 мин, затем каскадная промывка до ρH2O>5 МОм∙см с последующей сушкой на центрифуге V=1000 об/мин, t=12 мин. на линии "Лада-1".

3. Контроль качества химобработки осуществляется на 3-х пластинах из партии по диаметру, проходящему перпендикулярно базовому срезу под микроскопом ММУ-3 в темновом поле при ув.≥250*. Допускается не более 5 дефектов.

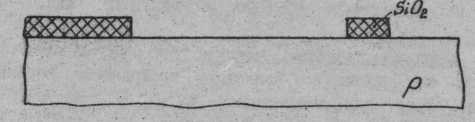

4. Высокотемпературная обработка с одновременным окислением для формирования под скрытый n+ - слой предназначена для наращивания слоя SiO2 и осуществляется по следующим этапам:

№ п/п |

Изменение температуры °С |

Время, мин. |

Расход газа, литр/час |

Оборудование |

1 |

700-1000 |

10-30 |

О2/HCL(25)+N2(250) |

Диффузионная печь СДО-125/3-15 или др. |

2 |

1000-1150 |

10-30 |

N2(250) |

|

3 |

1150 |

30 |

О2(100) |

|

4 |

1150-700 |

30-50 |

N2(250) |

h=0,45-0,55 мкм, загрузка 100 пластин.

5. Фотолитография для создания рельефа требуемой конфигурации. Обработка пластин в парах ГМДС (гексаметилдисилозан). Затем нанесение фоторезиста h=1,1 мкм на установке "Лада-Электроника".

Сушка Т1=80оС, Т2=90оС, Тз=105°С, t=10 мин.

Экспонирование на установке совмещения и экспонирования ЭМ-576. Проявление в 0,9%-ном растворе КОН в течение 40 с.

Задубливание ф/р от Т=85°С до 105°С в течение 8 мин.

6. Травление диоксида кремния в течение 10 мин в установке с химической обработки пластин "Лада-1" в травителе: H2O+HF+HN4F.

7. Снятие фоторезиста в смеси H2SO+H2O2 в соотношении 3:1 в двух ваннах по 2 мин при Т=60°С для одного объема. В одном объеме обрабатывают 300 пластин. Затем каскадная промывка в деионизованной H2O до ρ >3 МOм*см.

Сушка в центрифуге при V=I000 об/мин, t=5 мин. Линия "Лада-1".

8. Контроль пластин после фотолитографии осуществляется под микроскопом МИИ-4 в светлом поле микроскопа при ув.250*. Не допускается более 18 дефектов. Из них не должно быть пятен, подтеков, остатков проявителя.

Кроме того, контролируется качество травления SiO2 во вскрытых окнах. Не должно быть проколов и растравов SiO2. Линейные размеры измеряются на соответствие КД и заносятся в память ЭВМ.

9. Химическая обработка пластин (см. п. 2).

10. Контроль качества химической обработки. Допускается не более 8 дефектов по диаметру пластины, проходящему перпендикулярно базовому срезу. На трех пластинах при ув.250*на микроскопе ММУ-3.

11. Высокотемпературная обработка с окислением перед легированием сурьмой. Загрузка не более 100 пластин. Реализуется в следующих технологических режимах:

N п/п |

Изменение температуры °С |

Время, мин. |

Расход газа, литр/час |

Оборудование |

1 2 3 |

700-900 900 900-700 |

10-15 21 15-30 |

О2(100) О2(100) О2(100) |

диффузионная печь СДО-125/3-15 |

Толщина SiO2 не контролируется.

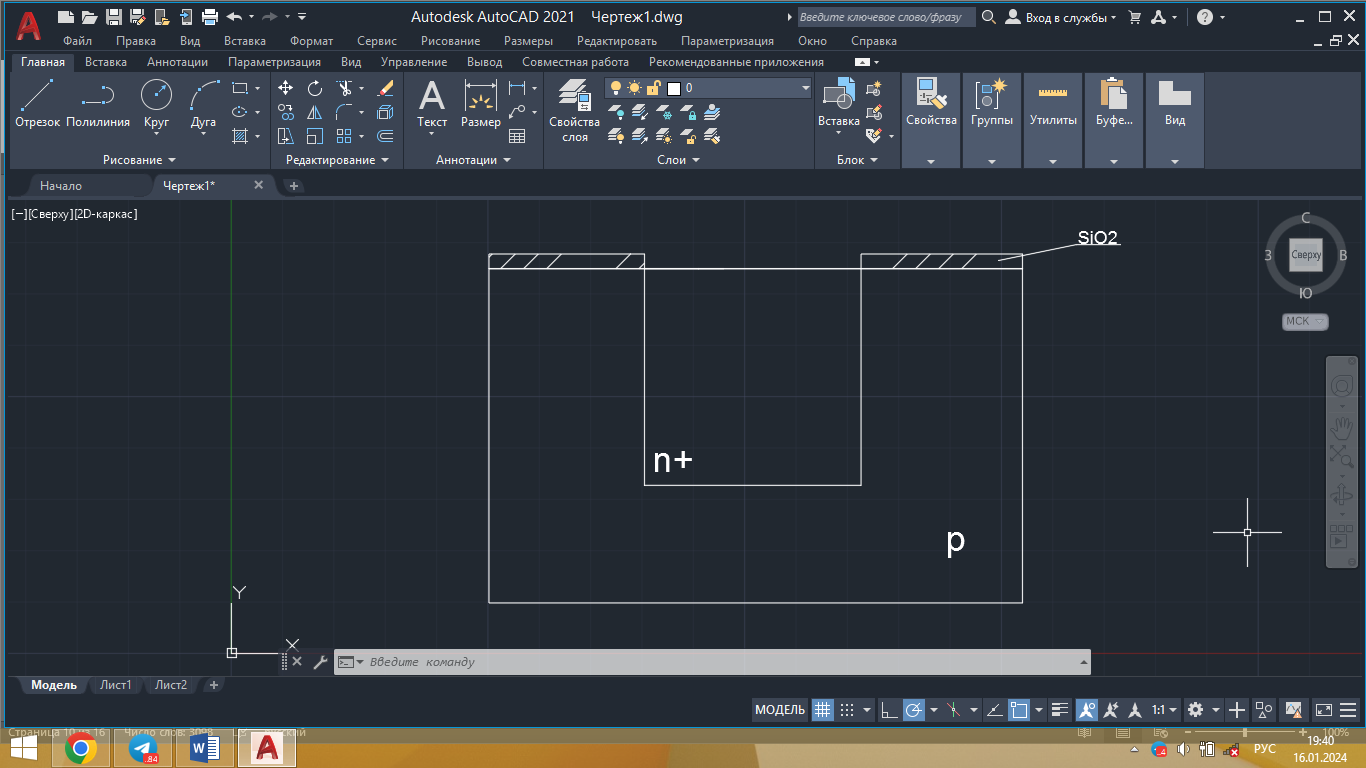

12. Ионное легирование сурьмой. Предназначено для формирования скрытого n+- слоя. Имплантация осуществляется на установке "Везувий-5", источник примеси - металлическая Sb.

13. Контроль качества химобработки(см. п. 10).

14. Высокотемпературная обработка для разгонки примеси в скрытом n+-слое. Загрузка не более 100 пластин.

R=30 Oм/□, h=2,4 мкм.

N п/п |

Изменение температуры °С |

Время, мин. |

Расход газа, литр/час |

Оборудование |

1 2 3 4 |

700-1000 1000-1220 1220 1220-700 |

10-30 10-30 90 40-60 |

О2/HCl(100)+ О2(25) О2(100) О2(100) О2(100) |

диффузионная печь СДО, СДОМ или др. |

15. Снятие SiО2. Осуществляется в травителе HF+H2O+ HN4F в течение трех мин на установке хим. обработки пластин.

16. Химическая обработка (см. п. 2)).

17. Контроль качества химической обработки (см. п. 10).

18. Высокотемпературная обработка для формирования слоя SiO2. Загрузка не более 100 пластин.

N п/п |

Изменение температуры °С |

Время, мин. |

Расход газа, литр/час |

Оборудование |

1 2 3 |

700-1000 1000 1000-700 |

10-30 30 25-45 |

О2/HCl+N2(250) О2(100)+ N2O N2(250) |

диффузионная печь СДО-125/3 |

HSiO2=0,3 мкм.

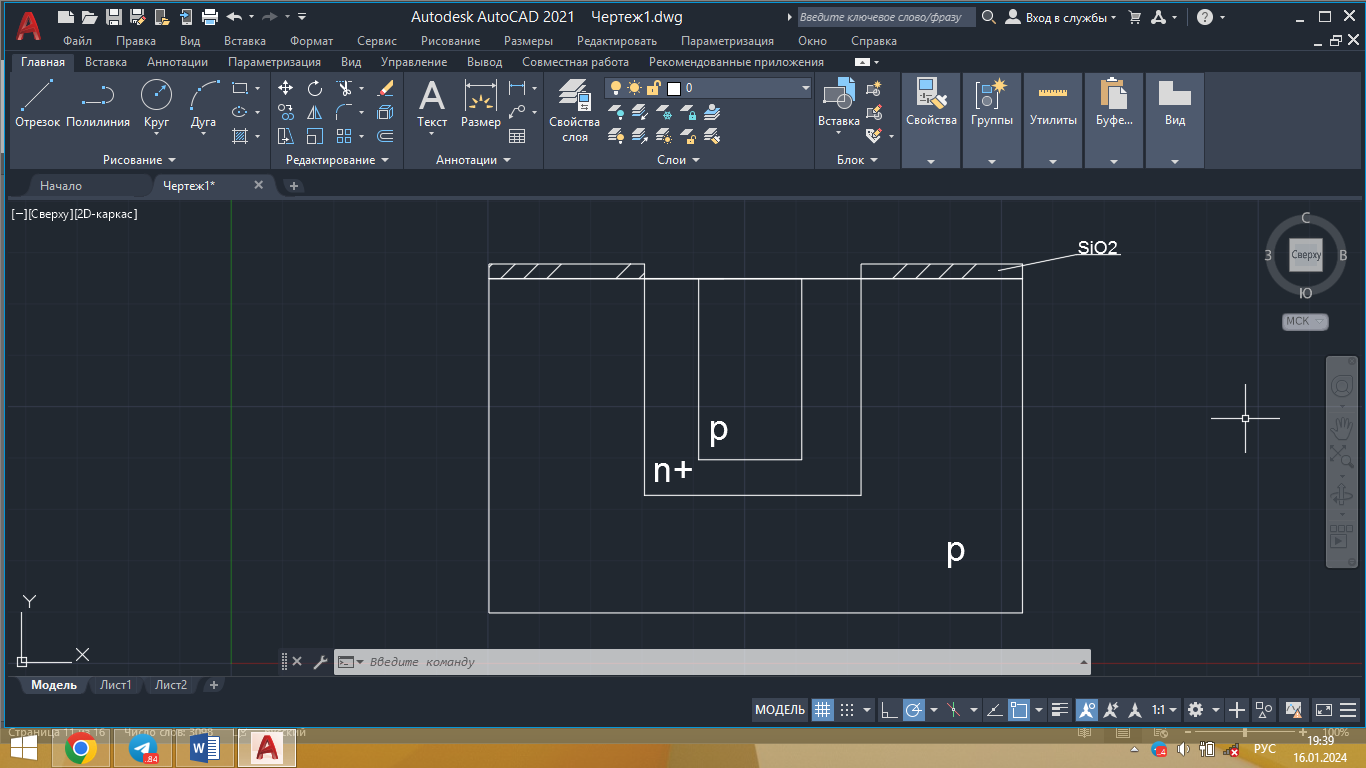

19. Фотолитография под скрытый р слой (см. п. 5). Контроль качества ф/л. в светлом поле микроскопа МИИ-4 при ув.250* не более 18% дефектных модулей по двум взаимно перпендикулярным диаметрам.

20. Ионное легирование бором осуществляется на ионно-лучевой установке "Везувий-3", в качестве источника примеси используется флобор.

D20 мкKл/см2, Е=100 КэВ.[6]

21. Плазмохимическое снятие фоторезиста. Осуществляется на полуавтомате плазмохимической обработки пластин "Плазма-600". (Плазма-600А) в течение 15-25 мин в плазме O2, Р(O2))=0,5 кгс/см2.

22. Доснятие фоторезиста на установке "Лада-1" в смеси H2SO4+H2O2 (3:1) при Т=60°С, t=2 мин в каждой из двух ванн.

23. Химическая обработка(см. п. 10).

24. Контроль качества химической обработки (см. п. 10). Допускается не более 10 дефектов по диаметру, проходящему перпендикулярно базовому срезу. Контролируют три пластины или из 6-ти рабочих, одну в темном поле, микроскопа МИИ-4 при ув.250*.

25. Высокотемпературная обработка для скрытого р- слоя. Загрузка не менее 100 пластин.

N п/п |

Изменение температуры °С |

Время, мин. |

Расход газа, литр/час |

Оборудование |

1 2 3 4 |

700-900 900-1150 1150 1150-700 |

10-20 20-35 60 30-55 |

О2(100) N2(250) N2(250) N2(250) |

диффузионная печь СДОМ СДО-125/3 |

26. Определение толщины легированного р - слоя. Предназначено для контроля толщины диффузионных и эпитаксиальных слоев. Для выявления р слоя используется хромовый травитель после изготовления сферического шлифа на установке "Шар-Шлиф".

h=1,5 - 2,2 мкм.

27. Снятие SiО2 (см. п. 16) на установке химобработки в HF+H2O+NH4F.

28. Химобработка пластин (см. п. 2).

29. Контроль качества химической обработки (см. п. 10).

30. Наращивание эпитаксиального слоя осуществляется в установке эпитаксиального наращивания "Лада-1" силановым методом

SiH4+H4 → Si + 3H2↑

предварительно для очистки поверхности Si используется газовое травление в НСl.

Si+2HCl → Si + H2+ Cl2

В процессе эпитаксиального наращивания слой легируется путем введения ПГС легирующей примеси: смесь фосфина с водородом (PH3+ H2).

T=1100°C, t=I5 мин, hэ.с.=1,8 - 2,2 мкм , R=0,4-0,5 Oм/□.

31. Измерение толщины эпитаксиального слоя осуществляется на установке "Шар-Шлиф" с последующим травлением в хромовом травителе в течение 10 с/[2]

Хромовый травитель: HNО3+HF+ H2O+Cr(NО3)2.

32. Определение плотности дефектов упаковки в эпитаксиальном слое осуществляется обработкой в хромовом травителе.

Плотность дефектов упаковки σx≤1×102см-2.

Плотность дислокаций σy≤5×102см-2.

33. Определение коэффициента заполнения эпитаксиальных

структур линиями скольжения проводится путем травления в смеси HF+H2О. При этом выявляются дефектные области, возникающие по краям пластины в процессе эпитаксии. Коэффициент заполнения структур линиями скольжения К ≤ 0,5.

34. Контроль пластин после эпитаксии осуществляется по следующей схеме: 1. 100% визуально, не должно быть:

а) пятен, цветопобежалости, трещин;

б) сколов на расстоянии 3 мм от края;

в) завалов, загибов на расстоянии более 3 мм от края;

2. Количество светящихся точек по диаметру, перпендикулярному базовому срезу, не должно быть более 30 штук.

35. Высокотемпературная обработка пластин для окисления под нитрид. Предназначена для выращивания подслоя SiО2 на поверхности Si пластин для компенсации механических напряжений между Si и Si3N4 . Загрузка не менее 100 пластин.

N п/п |

Изменение температуры °С |

Время, мин. |

Расход газа, литр/час |

Оборудование |

1 2 3 |

700-1000 1000 1000-700 |

10-30 15-25 40-60 |

О2/HCl+О2(25) О2/HCl+О2(25) О2(100) |

диффузионная печь СДОМ СДО-125/3 |

36. Фотолитография под разделение. Формирование окон в маскирующей пленке фоторезиста для последующей диффузии примесей через маску SiO2 с целью создания разделительных областей. Используется автомат для нанесения фоторезиста 08ФН-75/2-002 и установка совмещения и экспонирования ЭМ-584 или ЭМ-584А. [1]

Марка фоторезиста ФП-РН-7

Скорость вращения центрифуги, об/мин 1500

Температура сушки, °С 90

Время сушки, мин 6

Температура задубливания, °С 120

Время задубливания, мин 6

Толщина пленки фоторезиста, мкм 0,8

Время экспонирования при осв. 50000 лк, с 20

Время проявления, с 10

Проявление производится с помощью 0,5% раствора КОН на автомате проявления фоторезиста 08ФП-75-4.

37. Травление оксида кремния. Операция служит для удаления оксида с незащищенных фоторезистом участков. Проводится на установке химической обработки в травителе НF + Н2О.

Промывка в деионизованной воде 2 мин до достижения удельного сопротивления воды на выходе из ванны >3 М0м*см. Сушка 3 мин при скорости вращения центрифуги 1000 об/мин.