Министерство образования Республики Беларусь

Учреждение образования

«Белорусский государственный университет

информатики и радиоэлектроники»

Кафедра электронной техники и технологии

Контрольная работа №1

по дисциплине «Проектирование и производство изделий интегральной электроники»

№ зачетной книжки 99024031

Выполнил: студент гр. №990241 ФИО Цымончик А.В.

Проверил: ХХХХХХХХХХХ

Минск 2023

Содержание

Y

1. Технология бескорпусной герметизации ИС 3

2. Маршрутный процесс формирования МДП ИС 6

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 9

1. Технология бескорпусной герметизации ис

Суть любого процесса герметизации заключается в обеспечении надежной изоляции кристалла ППП, ИМС или платы ГИС от внешней среды. В случае осуществления герметизации с помощью корпусов такой процесс в подавляющем большинстве случаев связан с присоединением крышки к основанию корпуса. При применении бескорпусной герметизации задача изоляции кристалла решается с помощью технологических процессов переработки пластических материалов.

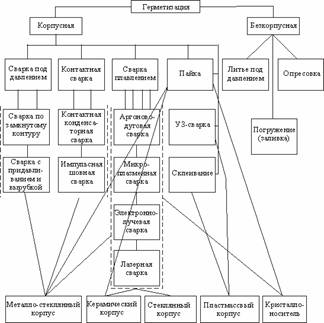

Рисунок 1.1 – Классификация методов герметизации

Бескорпусная герметизация ППП и ИМС. Наибольшее распространение получили два способа: прессование и заливка.

Способ прессования основан на способности полимерных материалов расплавляться и течь под действием температуры и давления, заполняя металлические формы с изделиями. Применяют два способа герметизации прессованием: компрессионное прессование (так называемая "опрессовка") и литьевое прессование. При опрессовке используют пресс-форму и гидравлический пресс, а при литьевом прессовании - литьевую машину. При опрессовке в разогретую пресс-форму помещают арматуру ППП или ИМС с припаянным кристаллом и выводами и строго дозированное количество пресс-порошка (компаунда). Под воздействием теплоты и давления, развиваемого прессом, пресс-материал переходит в пластическое состояние и заполняет формующую полость. После выдержки опрессованные изделия извлекают из пресс-формы. Основными параметрами процесса являются: температура, удельное давление, продолжительность выдержки под давлением. При литьевом прессовании пресс-литьевой материал засыпают в загрузочную камеру литьевой машины, которая отделена от формующей полости. Под действием теплоты и давления материал переходит в полужидкое состояние и по специальным каналами-летникам поступает в формующую полость, где расположена арматура с кристаллом ППП или ИМС.

При заполнении пресс-формы пластмассы, будучи достаточно вязкими композициями, могут вызывать повреждения изделия и монтажных соединений. Поэтому поверхность кристалла и гибкие выводные соединения перед герметизацией защищают эластичными материалами, способными как бы демфировать воздействие текущей под давлением пластмассы. Такими материалами являются лаки и эластосилы различных марок.

По типам используемых материалов, технологическим режимам и степени воздействия на кристалл способы погружения и заливки принципиально не отличаются друг от друга. Процесс герметизации способом погружения не требует сложного оборудования. Погружение и извлечение изделий с определенной скоростью позволяет получить достаточно толстый слой герметизирующего материала, который затем отверждается. Толщина защитной оболочки составляет от 0,2 до 1 мм. При использовании в качестве герметиков компаундов с малой вязкостью, в способе погружения из-за стекания капли неотвержденного компаунда, защитная пленка получается неравномерной толщины. Для исключения этого недостатка используют устройства для нанесения компаунда на вращающуюся арматуру. Защитную пленку наносят в несколько слоев с подсушиванием каждого слоя. Основным требованием к компаундам в способе погружения является способность их равномерно увеличивать вязкость при затвердевании.

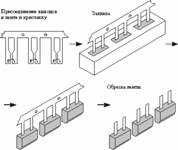

В способе свободной заливки используют съемные заливочные формы. На рисунке 1.2 представлена схема технологического процесса метода заливки путем помещения арматуры с кристаллом в заполненную компаундом заливочную форму. Заливочные формы в зависимости от применяемого герметика можно изготавливать из силиконовой резины или металла. В этом способе полупроводниковые кристаллы предварительно монтируют на рамке, которую затем помещают в наполненную жидким компаундом заливочную форму. Полимеризация компаунда может происходить как при комнатной, так и при повышенной температуре. После отверждения рамку с кристаллами вынимают из формы и разделяют на готовые герметизированные приборы.

Рисунок 1.2 - Схема технологического процесса герметизации методом заливки

Другим вариантом способа свободной заливки является использование разъемной заливочной формы, в которую сначала помещают рамку с кристаллами, смыкают разъемные части формы и через летниковые отверстия и каналы производят заливку жидкого компаунда. После отверждения компаунда форму разбирают, извлекают рамку и разделяют ее на готовые приборы. Качество заливки определяется выбором компаунда, температурой и длительностью его отверждения, конструкцией заливочной формы.

Преимуществом способа является простота и отсутствие давления герметика на кристалл и тонкие проволочные выводы. Основной недостаток способа - низкая производительность [1].

При бескорпусной герметизации форма и размеры ЭРК и функциональных узлов второго уровня (микросборки) могут измениться за счет слоя ВГМ, нанесенного на их поверхность пропиткой, заливкой, обволакиванием или опрессовкой.

Для пропитки используют жидкие пропиточное компаунды, которые заполняют большие и малые поры, отверстия и каналы изделия, образуя на его поверхности тонкий изоляционый слой. Этот слой помимо влагозащиты обеспечивает механическое скрепление отдельных элементов конструкции изделия (например, витков катушки трансформатора), способствует повышению его электрической прочности и теплопроводности. Пропитку производят в специальных вакуум-пропиточных установках, применяя ее как самостоятельный способ защиты, а также в сочетании с заливкой.

При заливке свободное пространство легкого корпуса, в который помещено изделие, заполняют смолой. Выбор марки смолы зависит от конкретных требований, предъявляемых к изделию. Так, эпоксидные смолы обеспечивают изделию высокую прочность, полиуретановые — обладают хорошей адгезией, акриловые — повышенной термостойкостью, при полимеризации силиконовых смол минимальны возникающие внутренние напряжения, полиэфирные смолы — дешевые. После полимеризации смолы надобность в легком корпусе отпадает.

При обволакивании изделие многократно покрывают изоляционным материалом (например, уретановым лаком УР-231) либо окунанием, либо кистью или с помощью пульверизатора, либо помещая его в паровую среду этого материала, слой которого будет удерживаться на поверхности изделия за счет адгезии. Далее изделие помещают в термостат для сушки и полимеризации. Двух- или трехкратное повторение процедуры обволакивания обеспечивает надежную влагозащиту изделия.

Существующие методы защиты обволакиванием покровными лаками на основе эпоксидных, уретановых и силиконовых смол слоем толщиной 60...80 мкм удовлетворяли требованиям обеспечения влагозащиты РЭС второго и третьего поколений. Однако с появлением современной высокоинтегрированной элементной базы четвертого поколения (бескорпусных и безвыводных активных и пассивных компонентов, корпусированных ИС с шагом между выводами меньше 0,625 мм и др.) область применения этого метода резко сократилась, вплоть до полного отказа от него.

В настоящее время широкое распространение получила технология нанесения полимерных покрытий из газовой фазы в вакууме. Структура пленки, получаемой вакуумным осаждением, благодаря отсутствию «точечных отверстий» существенно отличается от структуры и свойств пленки, получаемой из жидких сред, и обеспечивает необходимые влагозащитные свойства при толщине нанесенного слоя = 10 мкм. Чаще всего используют полипараксилиленовые покрытия (ППКП).

Процесс нанесения пленки в этом случае состоит из трех этапов: сублимации одной из модификаций димера в камере при температуре 150 °С и давлении 100 Па, получения мономера путем пиролиза при температуре 680 °С и давлении 50 Па и осаждения мономера на защищаемую поверхность при температуре 25 °С и давлении 10 Па с последующим образованием полипараксилилена

Преимуществами ППКП являются высокие электроизоляционные свойства, малые газо- и влагопроницаемость, возможность формирования покрытия при нормальных температурах, однородность покрытия по толщине на изделиях сложной конфигурации, отсутствие токсичности.

Применение указанных материалов для влагозащиты модулей РЭС, работающих в условиях повышенной влажности, соответствует требованиям групп эксплуатации 2.1...2.5 ГОСТ РВ 20.57.306-98.

При опрессовке в результате спекания пресс-порошка вокруг изделия образуется слой изоляционного материала. Опрессовку осуществляют в специальных матричных формах при высокой температуре и под давлением. Этот способ герметизации целесообразно использовать для защиты конструктивно простых и легких изделий — транзисторов, микросхем, конденсаторов, для которых слой ВГМ помимо влагозащиты, может выполнять и функции несущей конструкции — каркаса.

Рассмотренные способы влагозащиты имеют свои технологические особенности и ограничения по применению, связанные с допустимыми воздействиями на защищаемое изделие. Поэтому всегда выбирают способ влагозащиты, наилучшим образом удовлетворяющий условиям производства и эксплуатации изделия [1].