- •«Проектирование и производство изделий интегральной электроники»

- •Содержание

- •Технология газофазной эпитаксии кремния..………………………………..3

- •Маршрутный процесс формирования фрагмента совмещенной имс: ...7

- •1. Технология газофазной эпитаксии кремния

- •2. Маршрутный процесс формирования фрагмента совмещенной имс

- •Список использованных источников

2. Маршрутный процесс формирования фрагмента совмещенной имс

Совмещенная интегральная микросхема – это комбинированное изделие интегральной электроники, в которой некоторые элементы (обычно пассивные) наносят на поверхность пластины (кристалла) методами пленочной технологии. Однако совмещенные интегральные микросхемы в отдельный класс изделий интегральной электроники не выделяются, так как планарная технология производства твердотельных интегральных микросхем включает и процессы формирования тонких пленок различного функционального назначения.

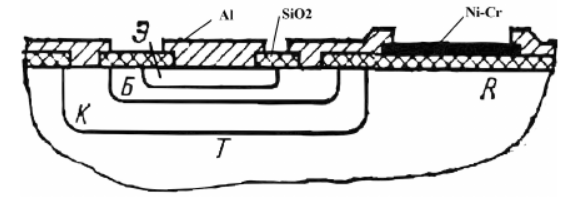

Рис.3 - Фрагмент совмещенной ИМС: Т − транзистор (Э− эмиттер, Б− база, К− коллектор), R − пленочный резистор

Известно, что твердотельные интегральные микросхемы по сравнению с изделиями с навесными элементами имеют лучшие технико–экономические показатели: размеры и массу, надежность, быстродействие, стоимость. Известно также, что эти показатели улучшаются с повышением функциональной сложности ИМС, т. е. с увеличением числа элементов, полученных с помощью интегральной технологии. Для обозначения числа элементов, полученных с помощью интегральной технологии на кристалле используют термин степень интеграции. Степень интеграции – это показатель степени сложности ИМС, характеризуемой числом элементов на общем кристалле. Для характеристики степени интеграции используют показатель К = lgN, где N – число элементов ИМС. В зависимости от значения К условно различают ИМС малой степени интеграции (МИС), средней степени интеграции (СИС), большие интегральные схемы (БИС) и сверхбольшие (СБИС).

1. Формирование партии пластин (рабочих и контрольных) 76 КДБ-0,3

2. Химобработка. Предназначена для удаления с поверхности механических и органических загрязнений. Используется перекисно-аммиачный раствор (H2O2+NH4OH+HF) при Т=75°С, t=12 мин, затем каскадная промывка до ρH2O>5 МОм∙см с последующей сушкой на центрифуге V=1000 об/мин, t=12 мин. на линии "Лада-1".

3. Контроль качества химобработки осуществляется на 3-х пластинах из партии по диаметру, проходящему перпендикулярно базовому срезу под микроскопом ММУ-3 в темновом поле при ув.≥250*. Допускается не более 5 дефектов.

4. Фотолитография под коллектор.

5. Травление оксида.

6. Снятие фоторезиста.

7. Контроль пластин после фотолитографии.

8. Химобработка пластин.

9. Контроль химобработки.

10. Диффузия фосфора. Операция предназначена для получения поверхностного источника примеси n-типа за счет диффузии фосфора до необходимых значений RS и глубины диффузионного слоя. Диффузант РС13. Операция включает следующие этапы:

№ п/п |

Наименование этапа |

Температура, ОС |

Время, мин |

Состав, расход газа, л/ч |

Оборудование |

1. 2. 3. 4. 5. |

Загрузка Прогрев Загонка Р Разгонка Р Выгрузка |

950 950 950 950 950 |

10 15 3 15 10 |

N2(450)/ О2(10) - // - N2 через PCl3 N2(450)/ О2(10) - // - |

Электропечь диффузионная однозонная СДО125/3-15,0 |

RS = 20 Ом/ . Загрузка 50 пластин.

11. Снятие фосфоросиликатного стекла. Операция предназначена для удаления поверхностного источника примеси с пластин. Производится в растворе НF на линии "Лада-1".

12. Контроль снятия стекла. Осуществляется на микроскопе МИМ-7 или ММУ-3 (ув.>240*) в 5 точках. Допускается: не более 10 светящихся точек в поле зрения; не более 15 пятен по всей пластине; мелкая разноцветная сыпь по всей пластине.

13. Окисление высокотемпературное. Операция служит для окончательного перераспределения примесей и формирования активных и пассивных областей. Операция включает следующие этапы:

№ п/п |

Наименование этапа |

Температура, ОС |

Время, мин |

Состав, расход газа, л/ч |

Оборудование |

1. 2. 3. 4. 5. 6. 7. |

Загрузка Выдержка Нагрев Окисление Выдержка Охлаждение Выгрузка |

900 900 до 1000 1000 1000 до 900 900 |

10 10 20 10 15 20 10 |

сух. О2/N2 (HCl) - // - вл. О2/N2 (HCl) вл. О2 (HCl) сух. N2 - // - - // - |

Электропечь диффузионная однозонная СДО125/3-15,0 |

RS = 220 Ом/ . Толщина оксида 0,25 мкм. Загрузка 100 пластин.

14. Контроль окисления и диффузии..

15. Фотолитография "под базу".

16. Травление оксида кремния.

17. Снятие фоторезиста.

18. Контроль пластин после фотолитографии.

19. Контроль ВАХ и коэф. усиления. Проводится на измерителе характеристик п/п приборов Л 2-56. На трех пластинах в 3 точках пробивное напряжение изоляции UПр > 40 B при обратном токе Iобр = 0,01 мА.

20. Химобработка пластин.

21. Контроль химобработки.

22. Диффузия бора (1 стадия базы). Операция служит для создания поверхностного источника примеси р-типа. Диффузант ВВг3. Операция включает следующие этапы:

№ п/п |

Наименование этапа |

Температура, ОС |

Время, мин |

Состав, расход газа, л/ч |

Оборудование |

1. 2. 3. 4. 5. |

Загрузка Выдержка Загонка В Выдержка Выгрузка |

950 950 950 950 950 |

10 15 20 5 10 |

N2(450)/ О2(10) - // - N2 через ВВг3 N2(450)/ О2(10) - // - |

Электропечь диффузионная однозонная СДО125/3-15,0 |

RS = 60 Ом/ . Загрузка 50 пластин.

23. Снятие боросиликатного стекла. На линии "Лада-1" см. п.26.

24. Снятие оксида кремния. На линии "Лада-1" в НF

25. Контроль снятия стекла.

26. Диффузия бора (2 стадия базы). Операция служит для окончательного перераспределения примесей и формирования активных и пассивных областей. Операция включает следующие этапы:

№ п/п |

Наименование этапа |

Температура, ОС |

Время, мин |

Состав, расход газа, л/ч |

Оборудование |

1. 2. 3. 4. 5. 6. 7. |

Загрузка Выдержка Нагрев Окисление Выдержка Охлаждение Выгрузка |

900 900 до 1000 1000 1000 до 900 900 |

10 10 20 10 15 20 10 |

сух. О2/N2 (HCl) - // - вл. О2/N2 (HCl) вл. О2 (HCl) сух. N2 - // - - // - |

Электропечь диффузионная однозонная СДО125/3-15,0 |

RS = 220 Ом/ . Толщина оксида 0,25 мкм. Загрузка 100 пластин.

27. Контроль окисления и диффузии.

28. Диффузия фосфора (эмиттер). Операция предназначена для формирования эмиттерных областей n+-типа. Диффузант РС13. Операция включает следующие этапы:

№ п/п |

Наименование этапа |

Температура, ОС |

Время, мин |

Состав, расход газа, л/ч |

Оборудование |

1. 2. 3. 4. 5. 6. 7. |

Загрузка Прогрев Загонка Р Разгонка Окисление Уплотнение Выгрузка |

950 950 950 950 950 950 950 |

10 15 3 3 12 8 10 |

N2(450)/ О2(10) - // - N2 через РС13 N2(450)/ О2(10) вл. N2/O2 (HCl) N2(450)/ О2(10) - // - |

Электропечь диффузионная однозонная СДО125/3-15,0 |

RS = 150 Ом/ . Толщина оксида 0,30 мкм.

29. Контроль окисления и диффузии.

30. Легирование ионное n+-слоя. Операция предназначена для подлегирования базовых контактов. Используется установка ионного легирования "Везувий 4" или "Везувий 4М". Доза - 200 мкКл/см2, энергия ионов 50 кэВ, давление - 5х10-5 мм рт.ст. Источник примеси PС13.

31. Окисление высокотемпературное.

32. Травление оксида кремния.

33. Контроль окисления и диффузии.

34. Термообработка пластин. Термообработка проводится в диффузионной печи СДО-125/3-12,0 в течение 15 мин при Т=500°С в среде азота с расходом 250 л/ч. Время охлаждения 4 мин.

35. Фотолитография "окна под контакты".

36. Травление оксида кремния.

37. Снятие фоторезиста.с пластин.

38. Контроль пластин после фотолитографии.

45. Нанесение металла. На установке магнетронного распыления "Оратория-5" t=350 c, h=1,2 мкм. Сплав Al-Si-Cu (1,5%, 9%).

46. Контроль блока металлизации под микроскопом МИИ-4. Допускается не более 2 дефектных модулей (контролируют одну пластину из 10) 100% - визуально. Не должно быть пятен, разводов, вспучивания Ме, пятна Ме, капель Me, отслаивания Me. Адгезия оценивается методом царапания с последующим контролем под микроскопом ММУ-3 (ув.12О*). Толщина на МИИ-4.

47. Химобработка пластин - обработка в изопропиловом спирте t=720 c, T- комнатная.119. Фотолитография-8.

48. Травление металла осуществляется на установке химической обработки пластин "Лада-1" в травителе: Н2О+СН3COOН+НNO3+Н3РO4. Время травления контролируется по полному вытравливанию металла.

49. Нанесение металла. На установке магнетронного распыления "Оратория-5" t=350 c, h=1,2 мкм. Сплав Al-Si-Cu (1,5%, 9%).

50. Контроль блока металлизации под микроскопом МИИ-4. Допускается не более 2 дефектных модулей (контролируют одну пластину из 10) 100% - визуально. Не должно быть пятен, разводов, вспучивания Ме, пятна Ме, капель Me, отслаивания Me. Адгезия оценивается методом царапания с последующим контролем под микроскопом ММУ-3 (ув.12О*). Толщина на МИИ-4.

51. Химобработка пластин - обработка в изопропиловом спирте t=720 c, T- комнатная.119. Фотолитография-8.

52. Травление металла осуществляется на установке химической обработки пластин "Лада-1" в травителе: Н2О+СН3COOН+НNO3+Н3РO4. Время травления контролируется по полному вытравливанию металла.

53. Плазмохимическое травление. Предназначено для вытравливания Si в металлизации в плазме ВЧ-разряда. Среда-элегаз. Установка УВП-2.

54. Доснятие фоторезиста на линии "Лада-1" в диметилформалиде t=I0 мин, затем УЗ-ванне t=5 мин. Промывка в деионизованной воде до ρ> 3 МОм*см, сушка в центрифуге.

55. Контроль пластин после фотолитографии под микроскопом ММУ-3. 100%-ный визуальный контроль на 2-ом, не должно быть >18%дефектных модулей.

56. Высокотемпературная обработка осуществляется (вжигание) в диффузионной печи СДО-125/3, Т=510°С, t=15 мин в N2 (250 л/г).

57. Проверка ВАХ-1 проводится для контроля технологического процесса путем выборочной проверки ВАХ на пластине. Используется измеритель характеристик п/п приборов Л2-56. Данные поступают в ЭВМ. При I=10 мкА, Uкбпроб >14 В.

58. Химобработка в среде диметилформалида t=7 мин, Т-комнатная.

59. Контроль блока металлизации под микроскопом ММУ-3, Допускается не более 12 дефектных модулей. Контролируют 1 пластину из 10 рабочих.