КР1

.docxМинистерство образования Республики Беларусь

Учреждение образования

«Белорусский государственный университет

информатики и радиоэлектроники»

Кафедра электронной техники и технологии

Контрольная работа №1

по дисциплине «Проектирование и производство изделий интегральной электроники»

Выполнил: студент гр. №990241 Дьяченко Ю.Г.

Проверил: ХХХХХХХХХХХ

Минск 2023

СОДЕРЖАНИЕ

Y

1. Технология проекционной фотолитографии 3

2. Маршрутный процесс формирования эпитаксиально-планарной структуры со скрытым n+–слоем: 6

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 11

1. Технология проекционной фотолитографии

Современная микроэлектроника требует не только уменьшения размеров элементов микросхем до 1 мкм и менее, но и размещения элементов подобных размеров на все больших площадях вплоть до использования подложки диаметром 200 мм.

Одним из методов, обеспечивающих высокое разрешение на больших полях и исключающих непосредственный контакт подложки и фотошаблона, является проекционная фотолитография.

Возможны следующие варианты оптической проекционной фотолитографии:

1) одновременная передача (проецирование) изображения всего фотошаблона на полупроводниковую пластину, покрытую фоторезистом;

2) последовательное поэлементное экспонирование изображения одного или разных типов модулей с уменьшением или без него;

3) последовательное вычерчивание изображения на фотослое сфокусированным световым лучом, например, лазерным, управляемым от ЭВМ.

Для успешного использования проекционной литографии необходима автоматическая система совмещения. Поэтому наиболее широкое распространение получил первый вариант проекционной фотолитографии; второй вариант применяется при монтаже модулей, третий вариант пока используется главным образом для изготовления фотошаблонов.

Рисунок 1 - Схемы проекционной фотолитографии: а - одновременное проецирование и совмещение; б - совмещение в пространстве изображения; в - обратное изображение. 1 - источник света, 2 - конденсор, 3 - фильтр, 4 - фотошаблон, 5 - объектив, 6 - подложка, 7 - полупрозрачное зеркало, 8 - зеркало, 9 - микроскоп

Возможны несколько способов проведения проекционной фотолитографии по первому варианту (рис.1):

- совмещение и экспонирование посредством одного источника;

- совмещение фотошаблона с подложкой в пространстве изображения с помощью зеркала и микроскопа;

- проекция изображения поверхности полупроводниковой пластины в плоскость фотошаблона.

Электронно-лучевая или электронолитография - это комплекс технологических процессов для получения прецизионных рисунков на поверхности. Она является наиболее перспективным методом формирования элементов субмикронных размеров.

Известны две различные системы электронно-лучевой литографии - проекционная и сканирующая. Последняя получила сейчас наибольшее распространение.

Длина волны электронов, например с энергией 15 кэВ, равна 10–2 нм или в 50000 раз меньше длины волны средней части видимого спектра.

Собственная разрешающая способность электронного пучка примерно на четыре порядка выше светового.

Отметим еще одно важное преимущество электронолитографии - большую глубину фокуса, ограничивающуюся главным образом явлением сферической аберрации. В настоящее время технически возможно получить диаметр пучка электронов менее 0,1 мкм при токе более 10–9 А с глубиной фокуса 25 мкм, что невозможно в световых оптических системах.

Управление перемещением и включением-выключением луча осуществляется с помощью ЭВМ. Обычно луч отклоняется на небольшое расстояние, а увеличение площади обработки достигается механическим перемещением подложки (сканирующая электронолитография).

Для воспроизведения элементов с малыми размерами требуется несколько перемещений электронного луча. Если интенсивность в луче имеет гауссово распределение, то число перемещений должно быть не менее четырех, причем положения между максимумами интенсивности должны быть равны половине ширины линии луча.

Используется два способа сканирования: векторное и растровое. При векторном сканировании луч направляется в заданное место топологического рисунка и передвигается в пределах очертания данного элемента (возвратно-поступательные движения). Затем луч выключается, направляется на следующий элемент и вновь движется лишь в пределах этого элемента топологии. По окончании сканирования определенного участка передвижением столика устанавливается новое поле сканирования. Этот способ удобен при формировании изображений небольшого числа элементов с одинаковыми размерами (например, при создании контактных окон). Иначе обработка кремниевой пластины диаметром 150 мм занимает много часов.

При растровом сканировании луч непрерывно движется вперед и назад по полю не очень большого размера (256 мкм), а столик с пластиной перемещается в плоскости xy под прямым углом к направлению сканирующего луча. Включение и выключение луча происходит автоматически. В системах растрового сканирования используется менее сложная оптика, чем в системах векторного сканирования. Такие системы применяются наиболее широко при изготовлении фотошаблонов. Их производительность - один шаблон со стороной 125 мкм за 60 мин.

Для совмещения при электронно-лучевой литографии требуется создание на подложке реперных знаков. Реперный знак может быть получен напылением пленки металла, например молибдена. Когда электронный пучок попадает на край знака, сигнал на детекторе отраженных электронов меняется. Информация о несовмещении вводится в ЭВМ, управляющую перемещением луча, и создаваемое изображение совмещается с имеющимися в подложке.

Реальная разрешающая способность электронно-лучевой литографии во многом определяется рассеянием и диффузией электронов в резисте и подложке. Большую роль играет толщина слоя резиста. Для того чтобы получить размеры линии примерно 0,5 мкм, приходится снижать толщину слоя резиста до 0,1 - 0,2 мкм. Защитные свойства тонких слоев резко ухудшаются.

Повысить производительность метода позволяет проекционная электронолитография, в которой миллионы элементов рисунка проецируются на пластину одновременно. Проекционные электронно-лучевые системы и конструктивно проще, так как данные о рисунке хранятся не в ЭВМ (а значит, связаны с преобразованием и подачей их в управляющее устройство при каждой экспозиции), а заложены в маске.

Принципиальными трудностями при создании эффективной проекционной системы электронолитографии остаются изготовление электроношаблона и уменьшение искажения проецируемого изображения. Сложность изготовления электроношаблона связана с тем, что для его подложки не найдено материала, достаточно прозрачного для электронов.

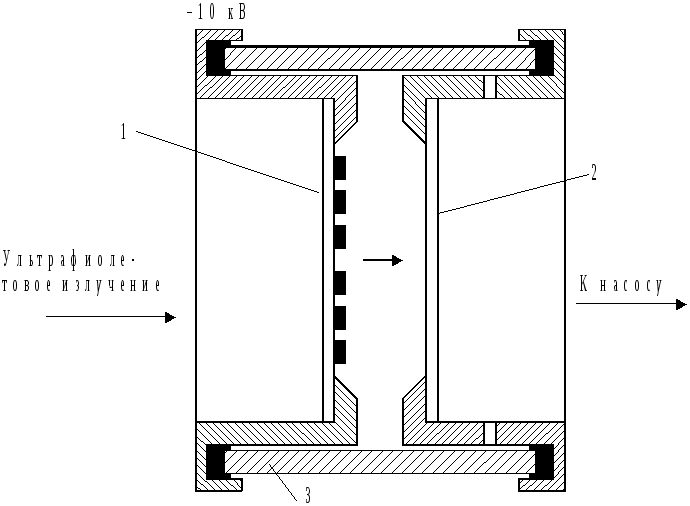

Рисунок 2 поясняет принцип проекционной электронолитографии с маскированным фотокатодом. Для изготовления фотокатода применяется кварцевая пластина, покрытая тонким слоем титана. В слое титана вытравливается требуемое изображение; свободные от титана области служат в дальнейшем источником фотоэлектронов. Титан окисляется до окиси титана, поглощающей ультрафиолетовое излучение, и затем на всю поверхность напыляется слой палладия толщиной 4 нм. При освещении обратной стороны кварцевой пластины ультрафиолетовым излучением палладий эмитирует фотоэлектроны с энергией 0,1 эВ. Плотность потока электронов составляет 100 мкА/см2. Ускоряющее электрическое поле и коаксиальное магнитное поле переносят в масштабе 1:1 электронное изображение на кремниевую подложку.

Подобные системы позволяют получать рисунок с размерами элементов менее 1 мкм на рабочем поле около 25 мм. При этом время экспонирования не превышает 4 с (однако общее время обработки определяется скоростью откачки системы до давления 1,310–2 Па и составляет примерно 20 мин).

Рисунок 2 - Схема устройства для электронно-лучевой литографии: 1 - фотокатод; 2 - пластина кремния; 3 - стеклянный корпус [2]

Методу проекционной электронолитографии свойственны два существенных недостатка:

сложность изготовления реперных знаков;

сложность получения фотокатодов с высоким разрешением.

Эти недостатки серьезно ограничивают практическое использование метода.

Сканирующая электронолитография применяется в настоящее время значительно чаще, несмотря на высокую стоимость оборудования и низкую производительность. Ее использование связано главным образом с изготовлением фотошаблонов для контактной или оптической проекционной литографии с высоким разрешением [2].

2. Маршрутный процесс формирования эпитаксиально-планарной структуры со скрытым n+–слоем:

1. Сформировать партию пластин из кремния P-типом проводимости для изготовления транзистора N-P-N. (для P-N-P транзистора взять пластину с N -типом проводимости и изменить технологический процесс).

2. Провести химическую очистку кремниевой пластины в перекись-аммиачном растворе (ПАР).

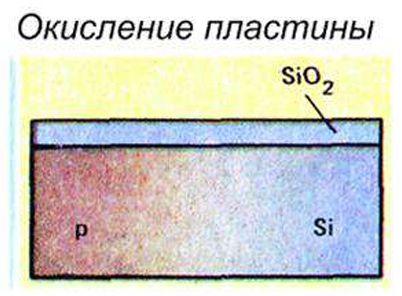

3. Вырастить слой кремниевого окисла в высокотемпературной печи толщиной порядка 1 мкм при температуре 1000оС.

Рисунок 3 – Окисление пластины [3]

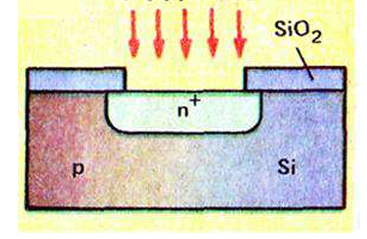

4. Методом фотолитографии создать рисунок в фоторезисте маской «Скрытый слой» вскрываются места, в которые будет проводится диффузия сурьмы Sb.

5. Методами селективного химического травления стравить окисел до кремния по рисунку созданному в фоторезисте.

6. Удалить фоторезист.

7. Ионным легирование проводится загонка Sb вподложку.

8. Пластину поместить в диффузионную печь, где при температуре 1200оС проводится разгонка – создаётся область N+-типа с низким сопротивлением, которая в дальнейшем будет выполнять роль коллектора.

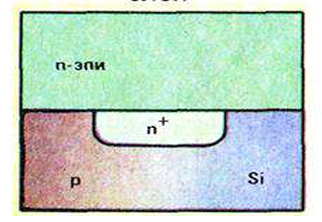

Рисунок 4 – Диффузия сурьма [3]

9. Провести химическое удаление окисла.

10. Провести контроль качества удаления.

11. Провести контроль ϼs поверхностного сопротивления и h -глубины разгонки Sb.

12. Провести химическую обработку в ПАР.

13. Провести эпитаксиальное осаждение кремния N-типа с контролем H – толщины и ϼvобъёмного сопротивления осаждаемого кремния. Температура эпитаксии 1200оС.

14. Провести контрольную операцию: контроль внешнего вида, контроль H и ϼv. Данные занести в сопроводительный лист.

Рисунок 5 – Наращивание эпитаксиального слоя [3]

15. Провести химическую очистку в ПАР.

16. Вырастить термический окисел кремния в высокотемпературной печи при температуре 1000оС.

17. Провести фотолитографию «Разделение» (оставляются открытыми места куда будет диффундирован Бор (B) для разделения отдельных транзисторов друг от друга.

18. Провести селективное травление окисла до кремния.

19. Удалить фоторезист.

20. Выполнить диффузию Бора в кремний с последующей разгонкой при температуре 1150оС.

21. Провести химическое удаление окисла кремния.

22. Провести контроль H и ϼsпо спутникам, которые находились в одном технологическом процессе с пластинами.

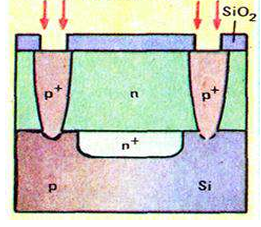

Рисунок 6 – Диффузия бора [3]

23. Провести химическую очистку пластин в ПАР.

24. Вырастить термический окисел при температуре 1000оС толщиной 1 мкм.

25. Провести фотолитографию «База» (оставляются открытыми места куда будет легирована примесь бора для создания области «Базы».

26. Провести селективное травление окисла до кремния по маске фоторезиста.

27. Удалить фоторезист.

28. Провести ионное легирование бора в область БАЗЫ с последующей разгонкой.

29. Провести высокотемпературный отжиг для активации примеси.

30. Удалить окисел.

31. Провести контроль параметров слояБАЗА H и ϼsпо спутникам, которые находились с пластинами в одном технологическом процессе.

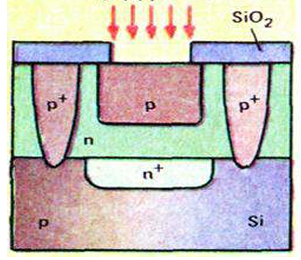

Рисунок 7 – Создание базы [3]

32. Провести химическую обработку в ПАР;

33. Провести выращивание окисла кремния в высокотемпературной печи при температуре 1000оС толщиной 1 мкм;

34. Провести фотолитография «Эмиттер». Оставляются вскрытыми области, в которых планируется диффузия примеси Фосфора (P)для создания Эмиттера.

35. Провести селективное травление окисла до кремния по маске фоторезиста;

36. Провести удаление фоторезиста;

37. Провести диффузия Фосфора в отрытые окна с последующей разгонкой. (или ИЛ фосфора с последующей активацией примеси при температуре 800оС);

38. Провести контроль H и ϼs созданного слоя, по спутникам;

39. Провести контроль ВАХ β (измеряется пробивное напряжение Uкб и βна рабочих структурах);

40. Если параметры не достигнуты проводится дополнительный отжиг (догонка) для достижения требуемых параметров:

41. Пластины, которые не соответствуют карте ВАХ бракуются.

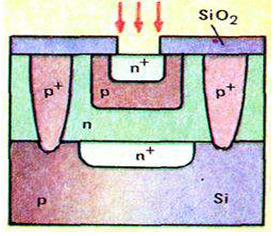

Рисунок 8 – Диффузия фосфора [3]

42.Провести фотолитографию «Контакты».

43.Химическое селективное травление окисла.

44.Провести удаление фоторезиста.

45.Химическая обработка перед напылением.

46.Напылить алюминий толщиной 1 мкм.

47.Провести фотолитографию «Металл 1».

48.Химическое травление металла.

49.Провести удаление фоторезиста.

50.Провести вжиганиеметалла 450оС 15 мин.

51.Контроль ВАХ.

52.Нанесение пассивирующегопокрытия.

53.Провести фотолитографию «Пассивация».

54.ПХТ пассивирующегопокрытия

55.Провести удаление фоторезиста.

56.Контроль сдаточных ВАХ.

57.Функциональный контроль.

58.Контроль внешнего вида годных кристаллов [3].

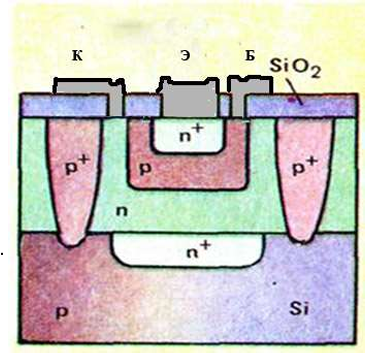

Рисунок 9 - Сформированная эпитаксиально-планарная структура со скрытым n+–слоем [3]

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

[1] Радиоэлектронная аппаратура и основы её конструкторского проектирования : учебно-методическое пособие для студентов спец. «Моделирование и компьютерное проектирование» и «Проектирование и производство РЭС» / Н.И. Каленкович [и др. ]. – Минск : БГУИР, 2008. – 200 с. : ил.

[2] Проекционная фотолитография [Электронный ресурс] Режим доступа: https://studfile.net/preview/327514/page:7/

[3] В.И. Плебанович, Лекция «Маршрутный процесс формирования эпитаксиально-планарной структуры со срытым N+ слоем» [Электронный ресурс] Режим доступа: https://lms.bsuir.by/pluginfile.php/224062/mod_resource/content/1/12.%20ПиПИИЭ%20Маршрутный%20процесс%20эпитаксиально-планарной%20структуры%20со%20срытыми%20семестр%209.pdf